Material Sciences

Vol.

09

No.

07

(

2019

), Article ID:

31231

,

9

pages

10.12677/MS.2019.97082

Research on Fatigue Properties of Electromagnetic Riveted Joints for Aluminum Alloy Structures

Xiao Hu1, Shining Li1, Yao Ma1, Chengsong Liang1, Hao Jiang2, Junjia Cui2*

1Capital Aerospace Machinery Company, Beijing

2State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha Hunan

Received: June 19th, 2019; accepted: July 4th, 2019; published: July 11th, 2019

ABSTRACT

In this paper, the shear and fatigue properties of electromagnetic riveting joints were studied for 2A10 aluminum rivets and ZL114A cast aluminum sheets commonly used in aerospace. The shear test results showed that the maximum shear load of electromagnetic riveted joints with aluminum alloy rivets of 4 mm diameter was about 3.5 kN. The failure position was at the junction of two sheets on rivet rod. The fatigue test results showed that the failure mode of the specimens was the fracture on the rivet rod, which was similar to the shear failure mode. In the failure process, fatigue crack initiated from the edge of rivet rod, and brittle fracture occurred when fatigue crack extended to one third of rivet rod. In addition, the fatigue data were analyzed statistically, and the fatigue life under different reliability levels was obtained. It could provide design reference for the application of electromagnetic riveted joints.

Keywords:Electromagnetic Riveting, Shear Properties, Fatigue Life, Fracture Morphology

铝合金电磁铆接接头疲劳性能研究

呼啸1,李士宁1,马遥1,梁成松1,蒋浩2,崔俊佳2*

1首都航天机械有限公司,北京

2湖南大学,汽车车身先进设计制造国家重点试验室,湖南 长沙

收稿日期:2019年6月19日;录用日期:2019年7月4日;发布日期:2019年7月11日

摘 要

本文针对航空航天上常用的2A10铝合金铆钉,ZL114A铸铝板材,研究了电磁铆接接头的剪切和疲劳性能。剪切测试结果表明直径4 mm铝合金铆钉电磁铆接接头的最大剪切载荷大概3.5 kN。失效位置位于铆钉钉杆两板的交界处。疲劳测试结果表明试件失效模式为铆钉钉杆发生断裂,与剪切测试的失效模式相似。失效过程中,疲劳裂纹由钉杆边缘萌生,扩展至钉杆三分之一处即发生脆性断裂。另外,对疲劳数据进行了统计学分析,得到了不同可靠度水平下的疲劳寿命,可为电磁铆接接头的应用提供设计参考。

关键词 :电磁铆接,剪切性能,疲劳寿命,断口形貌

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在航空航天领域中,火箭和飞机通常都是由数以万计乃至更多的零件装配而成。而装配中使用较多的连接方式有铆接、螺接和焊接。螺栓连接便于安装和拆卸,特别适用于需要装拆结构的连接和临时性连接,但它容易在振动、冲击、载荷变动和温差过大的情况下发生松动造成连接失效 [1] [2] 。焊接具有使用方便、密封性好、工艺简单和生产成本低等优点,但是会不可避免地产生应力集中使构件的疲劳强度降低,且火箭和飞机上大多采用高强度铝合金,而铝合金存在遇高温会融化、变软和变形等问题,使得焊接热影响区承载能力较低。铆接接头强度稳定可靠,工艺简单,铆接质量易于检测,是目前火箭和飞机上的主要连接方式,据统计,一架大型飞机上有超过两百万个铆接接头 [3] 。

铆接结构的加工精度和连接强度对飞机和火箭的服役安全性起到关键作用。传统铆接工艺虽然有诸多优点,但铆接变形大,易导致铆接表面平整度变差,影响精度。另外,由于设备的液压系统复杂、维修困难、工作环境清洁性差、工作效率低且对工人的操作技术要求高而导致很多的应用场合受阻。电磁铆接作为一种新型的铆接工艺,成形机理完全不同于传统手工铆接,具有加载速度快、冲击力大、铆钉变形稳定以及可铆接大直径铆钉和应变率敏感材料铆钉等优点,可以较好地克服传统工艺的缺点,加工精度高、密封性好,适合自动化铆接,能大幅提高铆接的生产效率 [4] [5] [6] 。

国外Eletroimpact (EI)公司已经在电磁铆接技术上做了大量工作,开发研制了多款自动化和手持式电磁铆接设备,并且已经应用于波音B787和空客A380等机型的机翼壁板的装配 [7] [8] [9] 。国内外也有许多学者对该技术进行了工艺上的探索。国外,Repetto等学者在80年代就通过仿真对电磁铆接接头的变形机制进行了研究 [10] 。Reinhal等学者通过实验和仿真的手段对铆模形式进行了优化设计 [11] 。国内,曹增强等将电磁铆接与传统铆接进行了对比,发现电磁铆接接头的干涉量更均匀,接头力学性能更好 [12] [13] 。李光耀等通过实验将钢结构电磁铆接与传统压铆接头的疲劳性能进行了对比,结果表明电磁铆接接头的疲劳寿命比压铆接头要高1~2倍 [14] 。邓将华等针对钛合金铆钉对电磁铆接的放电参数进行了研究,得到了最佳工艺参数 [15] 。综上所述,电磁铆接技术在装配效率和性能上具有常规铆接无法比拟的优势,在大型火箭装配上有巨大应用前景。另外,在火箭服役过程中,接头的疲劳性能尤为重要。但是现有电磁铆接相关研究主要都集中在铆钉的变形机制和接头的剪切、拉脱等性能上,还未对铝合金电磁铆接结构的疲劳性能进行系统研究。

本文采用火箭框体装配中常用的2A10铝合金铆钉和ZL114A铸铝为研究对象,对该电磁铆接结构的疲劳性能进行探究,并对接头的疲劳寿命进行了可靠性分析。该研究可为今后电磁铆接接头的使用提供指导,为该技术在大型火箭装配上的应用奠定基础。

2. 试验材料及方法

2.1. 试件准备

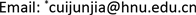

本文中铆接试件由航空航天上常用的2A10铝合金铆钉,ZL114A铸铝板材组成,ZL114A铸铝化学成分如表1所示。图1为铆接结构示意图。剪切和疲劳试件结构均采用两块板单搭形式,板料尺寸为80 mm * 40 mm * 5 mm (长*宽*厚),搭接区长度为40 mm。预制孔位于板边缘20 mm处,孔直径4.1 mm,根据铆接通用标准,铆钉钉杆外伸量为4.8 mm。为了获得高精度尺寸,板料和预制孔均采用线切割加工。

Table 1. Composition of ZL114A cast aluminum sheet

表1. ZL114A铸铝板材组成成分

Figure 1. Schematic of dimensions for the riveted specimen

图1. 铆接件试件尺寸示意图

2.2. 电磁铆接试验设备

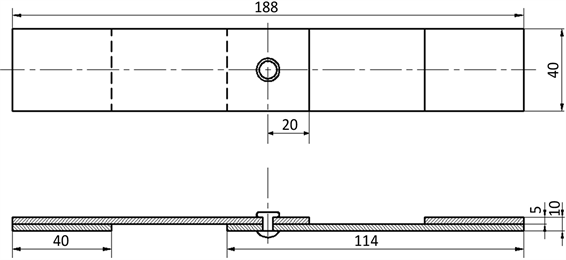

电磁铆接工作原理如图2(a)所示,主要由电磁系统和铆接装置组成。电磁系统负责提供铆接能量,铆接装置用于实现板料连接。具体的,设置完预设能量后,电容充电。闭合开关,电容放电,电流流进线圈,导致驱动片产生反向涡流,因此,驱动片和线圈之间产生强大互斥磁场力,加速冲头撞击铆钉。本文中,电磁铆接试验采用美国Electroimpact公司生产的HH54低电压手持式电磁铆接设备,如图2(b)所示。

2.3. 测试方法

本文分别进行了剪切和疲劳试验。剪切试验采用Instron 5985万能试验机进行,拉伸速度设置为2 mm/min。疲劳测试采用Instron 8801伺服电液疲劳试验机进行,测试过程中载荷曲线设置为正玄波形,频率20 Hz,应力比为0.1 (R = 最大应力/最小应力),最大应力由准静态剪切测试结果决定,本文中,分

(a) 电磁铆接原理示意图

(a) 电磁铆接原理示意图

(b) 手持式电磁铆枪

(b) 手持式电磁铆枪

Figure 2. Principle and equipment of electromagnetic riveting

图2. 电磁铆接原理及铆接设备

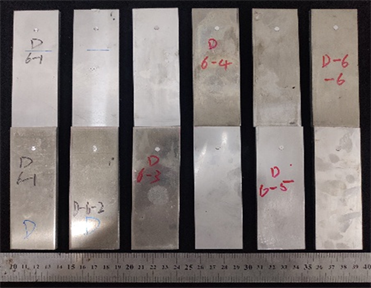

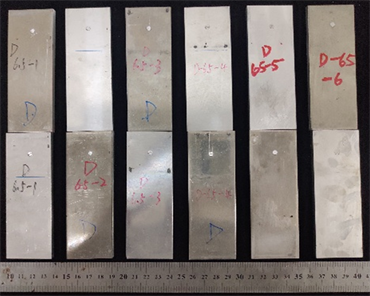

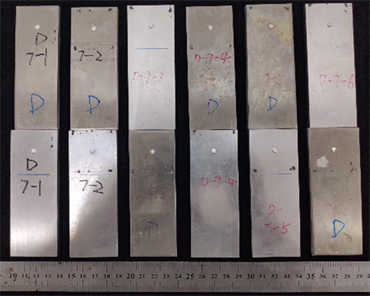

别采用最大剪切力的70%,65%,60%和55%为疲劳测试中最大循环载荷,疲劳测试每种类型试件均做六组重复试验。试验过程中,为了防止接头的非对称性受力,两侧夹持区均需要装配和板料等厚的垫片。测试完成后,采用VEGA3 TESCAN扫描电镜进行了断口观察,分析接头的失效机制。

3. 试验结果及分析

3.1. 剪切性能分析

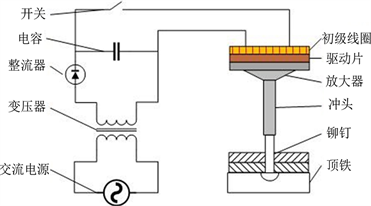

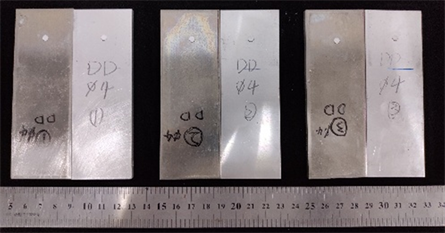

图3(a)和图3(b)分别为剪切载荷–位移曲线和失效试件。从图3(a)可以看到,三条曲线的重复性较好,并且主要可分为三个阶段。第一个阶段曲线线性增长,是典型的弹性阶段。随后第二个阶段曲线增长速率变缓,铆钉发生塑性变形,直至第三个阶段曲线急剧下降,铆钉发生断裂。断裂时,接头的最大剪切载荷大概3.5 kN。从图3(b)可以看到,三个试件的失效模式一致,均为铆钉钉杆处发生断裂,具体位置在两板的交界处。这是因为剪切过程中,其他位置由于有孔壁的约束会抵消部分剪切应力,而两板交界处承受最大的剪切应力。

(a) 剪切载荷–位移曲线

(a) 剪切载荷–位移曲线

(b) 剪切失效试件

(b) 剪切失效试件

Figure 3. Results of shear tests

图3. 剪切测试结果

3.2. 疲劳寿命分析

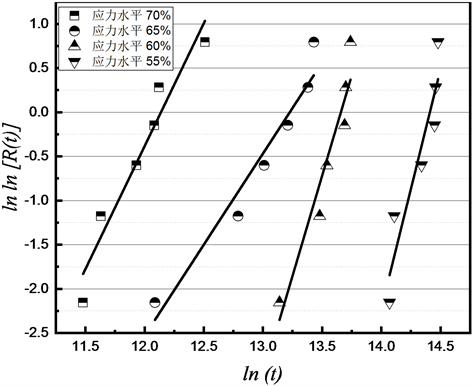

表2为电磁铆接接头疲劳测试结果。为了避免疲劳测试的偶然性,进行了六组重复试验。并且从结果可以看到每种类型试验数据都具有较高离散程度,这是由于试件在加工和铆接过程中很难完全一致,从而导致疲劳性能具有一定差异。另外,疲劳测试过程中循环载荷由最大剪切力确定。基于上述剪切测试结果,得到接头最大剪切力为3635 N。经过疲劳预实验,最终确定了70%,65%,60%和55%四种应力水平。为了得到高安全系数下的疲劳寿命,本文采用了统计学方法(威布尔分布)进行可靠性分析 [16] 。

具体的,二参数威布尔分布的概率密度函数f(t)和累计分布函数F(t)如公式(1)和(2)所示:

(1)

(2)

β和η分别代表形状和尺度参数;t表示疲劳寿命。可靠度函数定义为:

(3)

对公式(3)两边同时取自然对数,得到公式(4):

(4)

可以看到lnln[1/R(t)]与ln(t)是呈线性关系,由proliferation函数得到可靠度估计值Ṙ(t):

(5)

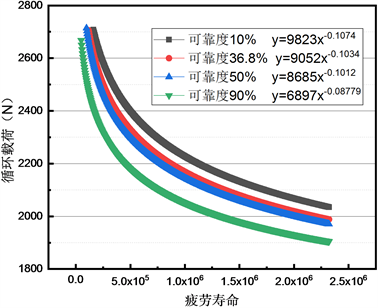

其中i和n分别代表试件失效的序号和总数。可以通过疲劳数据画出威布尔概率图,如图4所示。然后由其斜率和截距分别计算得到形状参数和尺度参数,如表3所示。最终可以计算得到不同可靠度水平下的疲劳寿命,并且采用指数函数将数据进行拟合,结果如图5所示。可以看到可靠度越高,疲劳循环周期越低。因此,该拟合结果可对不同安全系数下接头的疲劳寿命进行评估,为接头的应用提供设计参考。

Table 2. Fatigue test results of electromagnetic riveted joints

表2. 电磁铆接接头疲劳测试结果

Continued

Figure 4. Weibull distribution probability diagram

图4. 威布尔分布概率图

Table 3. Weibull distribution parameter results

表3. 威布尔分布参数结果

Figure 5. S-N curves at different reliability levels

图5. 不同可靠度水平下的S-N曲线

(a) 应力水平55%

(a) 应力水平55%

(b) 应力水平60%

(b) 应力水平60%

(c) 应力水平65%

(c) 应力水平65%

(d) 应力水平70%

(d) 应力水平70%

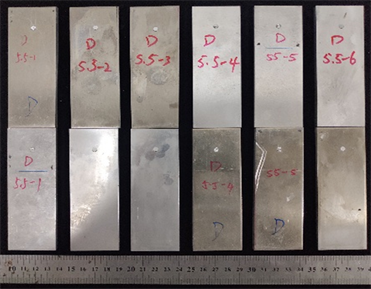

Figure 6. Fatigue failure modes of electromagnetic riveted joints

图6. 电磁铆接接头疲劳失效图

3.3. 断口分析

图6分别为电磁铆接接头疲劳失效图。可以看到,在不同应力水平下,试件的失效模式一致,均为铆钉钉杆发生断裂,与剪切测试的失效模式相似。为了进一步弄清楚接头的疲劳失效机制,选取了应力水平为55%的疲劳试件断口进行微观观察。

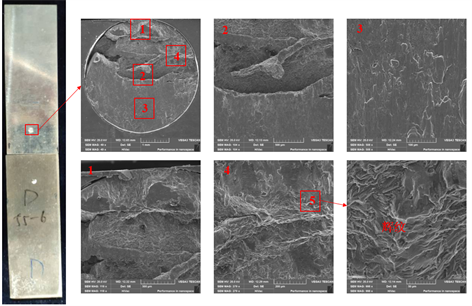

图7分别为电磁铆接接头疲劳断口。从图中可以看到,该断口不同区域的形貌具有较大区别。在区域1,表面形貌凹凸不平,并且发现大量发射线状图案,说明疲劳裂纹从该区域起源。在区域2,出现明显的断裂带,从区域3可以看到断裂带下部较为光滑,该区域发生脆性断裂,并且具有该特征形貌占整个断口面积相近三分之二,说明疲劳裂纹扩展至铆钉截面的三分之一区域时即发生断裂。另外,在区域4,发现了大量疲劳辉纹存在,进一步证明了该区域为疲劳扩展区,说明裂纹从该区域扩展至断裂区。

Figure 7. Fatigue fracture of electromagnetic riveted joint

图7. 电磁铆接接头疲劳断口

4. 结论

1) 直径4 mm铝合金铆钉电磁铆接接头的最大剪切载荷大概3.5 kN。失效位置位于铆钉钉杆两板的交界处。这是因为剪切过程中,其他位置由于有孔壁的约束会抵消部分剪切应力,而两板交界处承受最大的剪切应力。

2) 对疲劳数据进行了统计学分析,得到不同可靠度水平下的疲劳寿命,可对电磁铆接接头的疲劳寿命进行评估,可靠度越高,疲劳循环周期越低。因此,该结果可对不同安全系数下接头的疲劳寿命进行评估,为电磁铆接接头的应用提供设计参考。

3) 在不同应力水平下,试件的失效模式一致,均为铆钉钉杆发生断裂,与剪切测试的失效模式相似。失效过程中,疲劳裂纹由钉杆边缘萌生,扩展至钉杆三分之一处即发生脆性断裂。

基金项目

本课题感谢湖南省自然科学基金(2019JJ30005)、湖南省重点研发计划(2017GK2090)的资助。

文章引用

呼 啸,李士宁,马 遥,梁成松,蒋 浩,崔俊佳. 铝合金电磁铆接接头疲劳性能研究

Research on Fatigue Properties of Electromagnetic Riveted Joints for Aluminum Alloy Structures[J]. 材料科学, 2019, 09(07): 656-664. https://doi.org/10.12677/MS.2019.97082

参考文献

- 1. 薛红前. 飞机装配工艺学[M]. 西安: 西北工业大学出版社, 2015: 3-4.

- 2. 曹增强. 应对我国大飞机研制的装配连接技术[J]. 航空制造技术, 2009(2): 88-91.

- 3. 雷昌毅. 无头铆钉干涉连接工艺研究及铆模结构优化[D]: [博士学位论文]. 杭州: 浙江大学, 2018.

- 4. 罗通. 电磁铆接干涉量理论分析及工艺试验研究[D]: [硕士学位论文]. 长沙: 湖南大学, 2018.

- 5. 薛俊, 杜兆才, 秦玉波. 铝合金铆钉电脉冲铆接工艺试验研究[J]. 装备制造技术, 2019(1): 1-5+17.

- 6. 陈如明, 范治松, 黄伍平, 邓将华. 锪窝及凹模对无头铆钉电磁铆接变形的影响[J]. 塑性工程学报, 2017, 24(5): 25-31.

- 7. Zieve, P.B., Rudberg, T., Vogeli, et al. (2004) A Two Tower Riveting Machine with a True Z Axis. SAE Technical Paper Series. https://doi.org/10.4271/2004-01-2807

- 8. Hartmann, J. and Macias, E. (1998) ASAT4-Enhanced Flexibility for the C-17. Aircraft Structure. https://doi.org/10.4271/982126

- 9. Hiratsuka, N., Osawa, T., Assadi, M., et al. (2007) One Piece Barrel Fas-tening. SAE Technical Paper Series. https://doi.org/10.4271/2007-01-3913

- 10. Repetto, E.A., Radovitzky, R., Ortiz, M., Lundquist, R.C. and Sandstrom, D.R. (1999) A Finite Element Study of Electromagnetic Riveting. Journal of Manufacturing Science and Engineering, 121, 61-68. https://doi.org/10.1115/1.2830576

- 11. Reinhal, P.G., Ghassaei, S. and Choo, V. (1988) An Analysis of Rivet Die Design in Electromagnetic Riveting. Journal of Vibration & Acoustics, 110, 65-69. https://doi.org/10.1115/1.3269482

- 12. Cao, Z. and Cardew-Hall, M. (2006) Interfer-ence-Fit Riveting Technique in Fiber Composite Laminates. Aerospace Science and Technology, 10, 327-330. https://doi.org/10.1016/j.ast.2005.11.003

- 13. 冯东格, 曹增强. 电磁铆接和锤铆铆接质量对比分析[J]. 锻压技术, 2012, 37(3): 123-126.

- 14. Li, G., Jiang, H., Zhang, X., et al. (2017) Mechanical Properties and Fatigue Behavior of Electromagnetic Riveted Lap Joints Influenced by Shear Loading. Journal of Manufacturing Processes, 26, 226-239. https://doi.org/10.1016/j.jmapro.2017.02.022

- 15. 邓将华, 熊燕, 刘大海, 等. 电磁铆接放电电压对TB3铆钉变形的影响[J]. 塑性工程学报, 2014(2): 124-128.

- 16. Jiang, H., Luo, T., Li, G., et al. (2017) Fatigue Life Assess-ment of Electromagnetic Riveted Carbon Fiber Reinforce Plastic/Aluminum Alloy Lap Joints Using Weibull Distribution. International Journal of Fatigue, 105, 180-189. https://doi.org/10.1016/j.ijfatigue.2017.08.026