Hans Journal of Nanotechnology

Vol.07 No.03(2017), Article ID:21873,8

pages

10.12677/NAT.2017.73008

Study on Interface Reaction of Aluminum-Matrix Composite Reinforced by Graphene

Changke Chen1*, Haiping Zhang2, Bing Ma1, Jiongli Li2, Xudong Wang2

1Xinjiang Joinworld Co., Ltd., Urumqi Xinjiang

2Beijing Institute of Aeronautical Materials, Beijing

Received: Aug. 9th, 2017; accepted: Aug. 23rd, 2017; published: Aug. 30th, 2017

ABSTRACT

Graphene has excellent mechanical properties and is considered as an excellent strengthening material in composite. In this paper, ultrasonic mixing was used to obtain uniformly dispersed graphene into Al powder and hot pressing was used to fabricate Graphene-Al composite bulk. The samples were characterized by scanning electron microscopy (SEM), differential thermal analysis (DSC), X-ray diffraction (XRD); the mechanical properties were tested by microhardness test. The results showed that the graphene could react with Al at 400˚C and form Al4C3 phase, and the reacting rates were relative low under 600˚C, the reacting rates increased significantly above the melting point of aluminum. Slight formation of Al4C3 could increase the mechanical property of composites, but massive Al4C3 would greatly decrease the mechanical property of composites.

Keywords:Aluminum-Matrix Composite, Graphene, Interface Reaction, Mechanism Analysis

石墨烯铝基复合材料的界面反应研究

陈长科1*,张海平2,马冰1,李炯利2,王旭东2

1新疆众和股份有限公司,新疆 乌鲁木齐

2北京航空材料研究院,北京

收稿日期:2017年8月9日;录用日期:2017年8月23日;发布日期:2017年8月30日

摘 要

石墨烯具有极其优异的力学性能,是理想的复合材料增强体。本文以商业纯铝为基体,石墨烯为增强相,通过超声混合法制备石墨烯-Al复合粉末,通过真空热压烧结制备石墨烯-Al复合材料,通过扫描电镜(SEM)、差热分析(DSC)、X-射线衍射分析(XRD)、显微硬度计表征了材料的宏观形貌、微观形貌、反应温度、相组成和显微硬度等。结果表明:石墨烯和Al在400℃时便开始发生反应,但在600℃以下时,两者反应速度较慢,在Al熔点以上时,石墨烯和Al反应速度明显增加,石墨烯和Al反应生成Al4C3;少量的Al4C3可以增强石墨烯和Al基体的结合力,有利于提高材料的力学性能,但是大量脆性Al4C3生成时,材料的力学性能下降。

关键词 :铝基复合材料,石墨烯,界面反应,机理研究

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

铝合金因其具有低密度、高比强度和成型性能好等特点,在航空领域有着广泛的应用 [1] ,但目前研制成熟并投入实际应用的高强铝合金的屈服强度都在500 MPa以内,抗拉强度也很难超过700 MPa [2] ,而同为轻质合金的高强钛合金的抗拉强度却在1000 MPa以上。为了适应航空领域的发展,必须进一步提高铝合金的强度,而采用固溶强化、析出强化等传统强化方式进一步提高铝合金性能的空间已经非常有限,必须寻找新的铝合金强化途径。石墨烯自2004年发现以来,因其优良的电学 [3] 、力学 [4] 、热学 [5] 等性能,被作为添加剂制备石墨烯–树脂复合材料 [6] [7] [8] 、石墨烯–金属复合材料 [9] [10] [11] ,改善树脂或金属基体的力学性能和功能特性,2014年北京航空材料研究院学者在研究石墨烯增强Al合金时,发现石墨烯能够在不降低材料塑形的条件下,大幅提高材料的强度 [12] [13] 。但石墨烯增强Al基复合材料仍存在一些问题亟待研究,如石墨烯在Al基体中的分散 [14] [15] 、石墨烯-Al复合材料的成型工艺 [16] 及石墨烯与Al基体反应 [17] [18] [19] ,其中石墨烯与Al基体反应研究对石墨烯-Al复合材料的增强机理、成型工艺控制具有重要意义。

本文以商业纯铝为基体,石墨烯为增强相,通过超声混合法制备石墨烯-Al复合粉末,通过真空热压烧结制备石墨烯-Al复合材料,研究石墨烯和Al基体的反应,探究石墨烯增强Al基复合材料的微观机理。

2. 实验

2.1. 实验原料

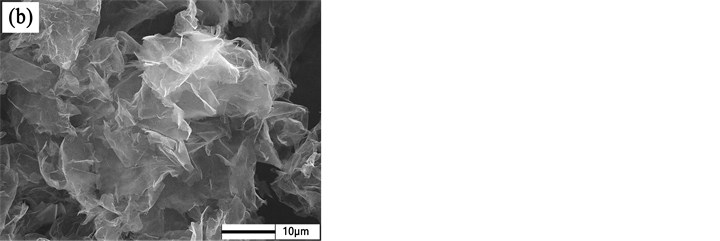

本研究采用的基体材料为氮气雾化制备99.9%纯Al粉,南通金源智能技术有限公司,尺寸为300目,微观形貌如图1(a)所示,成分表1如所示;采用的增强材料为石墨烯,采用液相剥离制备 [20] ,厚度为5纳米以下,微观形貌如图1(b)所示,基本参数如表2所示。实验所用溶剂为无水乙醇,分析纯,国药集团化学试剂有限公司。

Figure 1. SEM images of the original pure Al powder (a) and graphene (b)

图1. (a) 原始纯Al粉末,(b) 石墨烯的SEM图片

Table 1. The chemical composition of Al

表1. 纯铝成分

Table 2. The basic parameters of graphene

表2. 石墨烯基本参数

2.2. 实验方法

将石墨烯和纯铝粉在无水乙醇中超声1 h,60℃真空干燥5 h,制备了石墨烯含量为1.0 wt.%的石墨烯-Al复合粉末;将复合粉末置于真空热压烧结炉中,于300℃、400 MPa下热压烧结2 h,制备出1.0 wt.%石墨烯-Al复合材料;将复合材料分别置于400℃、500℃、600℃、700℃或800℃下,空气气氛下热处理1 h,研究不同温度对石墨烯和铝界面反应的影响;对纯Al粉采用相同工艺制备了对比试样。

2.3. 测试表征

通过扫描电镜(JXA-8100)观察样品微观组织,采用X射线衍射仪(Rigaku D/Max 2500v/pc)分析样品中物相变化,通过同步热分析仪(A-449F3)研究石墨烯和Al基体是否发生反应及开始发生反应的温度,通过显微硬度计(UTURE-TECH FM-800)表征材料的显微硬度变化。

3. 试验结果

3.1. 宏观形貌

石墨烯铝基复合材料和纯铝不同温度热处理后材料剖面如图2所示。

从图2中可以看到300℃热压烧结后的Al块体在不同温度热处理后剖面可分为两类,低于Al的熔点(660℃)和高于Al的熔点。低于Al的熔点温度下热处理后Al块体剖面相对于烧结后Al块体剖面无明显变化,高于Al熔点温度下热处理保温1 h后,Al块体内部出现许多孔洞,且800℃处理后样品比700℃处理后样品孔洞更大。这主要是由于热压时温度较低,块体致密性不高,高于Al熔点热处理后,内部粉体熔化,体积收缩,真实体积略有缩小,但是热处理过程中样品表观体积增大,从而形成孔洞。而石墨

烯铝基复合材料在不同温度下热处理后,块体的剖面均无明显变化,即使在800℃下保温1 h后,块体内部也未出现明显孔洞,这可能是因为经过超声混合处理的石墨烯分散到了Al粉间,阻碍了Al粉的熔化合并过程。

3.2. 微观形貌

图3为热压烧结制备的1.0 wt.%石墨烯-Al复合材料的背散电子SEM图片和EDS能谱结果。

从图中可以看到片层状的石墨烯通过超声混合,热压烧结过程分散到了Al基体间,并呈现一定的定向排列。通过对局部的EDS能谱线扫描分析,可以看到黑色的条状物中C含量相对较高,由于粉体中仅石墨烯中含有大量C,因而可以断定这些黑色条状物为石墨烯。同时从局部放大图中也可以看到,石墨烯的厚度达到了5 μm左右,远大于石墨烯应有的5~20 nm的厚度,这主要是由于石墨烯的团聚造成的,石墨烯大的比表面积使得大量石墨烯垂直于片层方向堆叠在一起,形成表观较厚的片状。

3.3. DSC分析

为了提高DSC测试的灵敏度和DSC峰面积计算时的准确度,采用相同方法制备的5.0 wt.%石墨烯-Al复合粉末进行DSC测试,复合粉末和纯Al粉的DSC曲线如图4所示。

Figure 2. Block profile of Al and 1.0 wt.% graphene-Al composites after heat treatment at different temperatures

图2. Al和1.0wt.%石墨烯-Al复合材料在不同温度热处理后块体剖面图

Figure 3. Backdrop electron SEM images of graphene-Al composite material after 300˚C hot pressing sintering 2 h SEM images (a), the EDS energy spectrum at the arrow in the partial magnification diagram (b)

图3. (a) 300℃热压烧结2 h后石墨烯-Al复合材料的背散电子SEM图片,插图为局部放大图,(b) 局部放大图中箭头处纵向EDS能谱线扫描结果

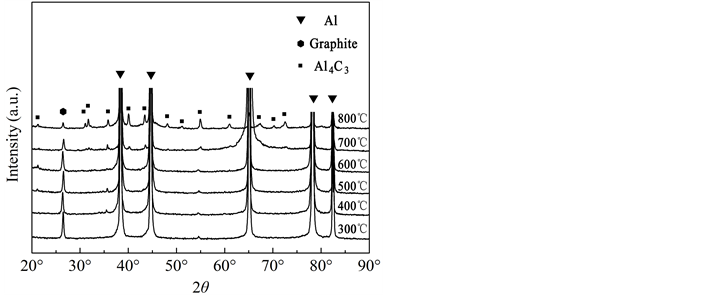

由图4可知,相对于纯Al粉,复合粉末在400℃~430℃之间出现了一个小的放热峰,从在400℃保温1 h后样品的XRD图谱(如图5所示)中可以发现微弱的Al4C3衍射峰,因此可以断定实验中采用的石墨烯在400℃下即开始和Al发生反应生成Al4C3。通过对复合粉末的热流功率–时间DSC曲线上的峰面积进行定量计算,可以知道在400℃~430℃间参与和Al反应的石墨烯质量约占加入石墨烯总质量的10%,多数石墨烯在此温度下未参与和Al基体的反应。

有研究结果 [21] 表明石墨等碳材料和Al发生反应主要集中在无定形碳及材料的六元环结构的缺陷处,而完整的六元环结构则很难和Al发生反应。从前人的研究结果 [22] 可知,石墨粉和Al粉经过球磨均匀分散后,Al-C反应在550℃到720℃之间就开始发生,生成Al4C3,并随球磨时间的延长,开始发生反应的温度逐渐降低。这主要是由于:1) 随着球磨时间的延长,石墨被不断磨碎,更加均匀的分布在Al基体中,增加了两者接触的面积;2) 随着球磨时间的延长,石墨中由碳原子组成的六元环结构破坏程度逐渐增加,促进了C和Al之间的反应。制备石墨烯的过程中不可避免的会产生部分无定型碳和破碎的

Figure 4. DSC chart of pure Al powder and 5.0 wt.% graphene-Al composite powder

图4. 纯Al粉和5.0 wt.%石墨烯-Al复合粉末的DSC图谱

Figure 5. XRD patterns of 1.0 wt.% graphene-Al composites after heat treatment at different temperatures

图5. 不同温度热处理后1.0wt.%石墨烯-Al复合材料的XRD图谱

六元环状结构,同时均匀分散的石墨烯和Al基体有非常大的接触面积,这些因素共同导致了石墨烯和Al的开始反应的温度降低到了400℃左右。当破碎的表层石墨烯和Al反应结束后,即使升高了温度,短时间内剩余的石墨烯也难以Al发生反应,因而出现了DSC结果中只有10%左右的石墨烯在400℃~430℃间和Al发生了反应的现象。

3.4. 物相分析

300℃热压烧结后石墨烯-Al复合材料块体在不同温度下保温1 h后样品的XRD图谱如图5所示。首先,从图中可以看到不同温度热处理后样品中均含有石墨的特征峰(26.5˚,(002)),说明即使在800℃下保温1 h后,依然有部分石墨烯存在于基体中。但是石墨的特征峰强度随温度的升高逐渐降低,特别是700℃、800℃保温后峰强度急剧降低,这是因为升高温度,石墨烯和Al基体的反应速度加快,特别是高于Al熔点后,反应速度有明显提高。其次,300℃热压后石墨烯-Al复合材料块体的XRD图谱中无明显Al4C3衍射峰,但是当在400℃保温1 h后,XRD图谱中发现了Al4C3衍射峰,说明在400℃时石墨烯便可以和Al基体发生反应生成Al4C3,和DSC结果相呼应(图4)。从图中还可以看到,随着热处理温度的提高,Al4C3衍射峰强度逐渐增加,特别是在700℃、800℃保温后,峰强度急剧增加,这和升高温度后石墨特征峰强度降低是相对应的,说明反应生成了大量Al4C3。从XRD图谱中未发现别的类型化合物的衍射图谱,说明石墨烯和Al基体反应只生成了Al4C3一种化合物,与Al-C相图结果一致。

4. 分析讨论

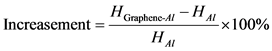

石墨烯和Al基体在一定温度下会反应生成Al4C3,为了探究石墨烯和Al基体反应对材料性能的影响,对相同条件制备的纯Al和石墨烯-Al复合材料样品在不同温度下保温1 h后进行显微硬度测试,其结果如图6所示。其中硬度增加百分比Increasement由公式:

(1)

(1)

其中HGraphene-Al为石墨烯-Al复合材料的显微硬度,HAl为相同方法制备的Al的显微硬度。

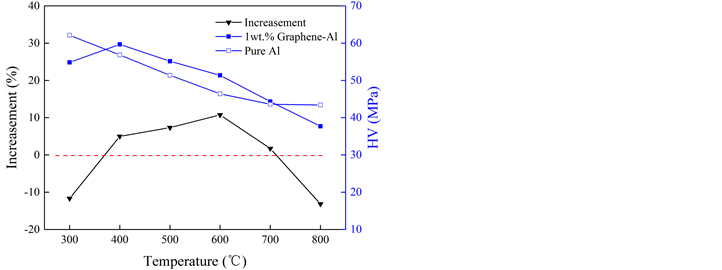

由图6可知,热压烧结后纯Al样品在不同温度保温后硬度随温度升高而降低,而1.0 wt.%石墨烯-Al

Figure 6. Microhardness curve of pure Al and 1.0 wt.% Graphene-Al composite after 1 h incubation at different temperatures

图6. 纯Al和1.0 wt.%石墨烯-Al复合材料在不同温度保温1 h后样品的显微硬度变化曲线

样品在不同温度保温后硬度先升高,然后逐渐降低。对比不同温度下两者硬度值,可以看到,300℃热压烧结后,纯Al的硬度高于石墨烯-Al复合材料的硬度,在400℃、500℃和600℃保温1 h后,石墨烯-Al复合材料的硬度高于纯Al的硬度,并随温度的升高,硬度增加百分比逐渐增大,700℃保温1 h后,两者硬度相当。而800℃保温1 h后,纯Al的硬度又高于石墨烯-Al复合材料的硬度。

出现这一系列硬度值变化的可能原因是:1) 300℃热压烧结时,由于烧结温度较低,粉体致密性较差,石墨烯的加入进一步降低了粉体的致密性,且石墨烯和Al粉间直接堆叠,结合力较差,导致300℃热压烧结后石墨烯-Al复合材料的硬度低于热压烧结后纯Al硬度。2) 400℃保温1 h后,部分石墨烯和Al发生反应生成Al4C3,增加了石墨烯和Al基体间的结合力,石墨烯-Al复合材料硬度值升高,并超过了400℃保温后纯Al的硬度。3) 随着保温温度升高,纯Al样品内部应力消除,并伴随再结晶过程使得材料软化,表现出随着温度升高,材料硬度逐渐降低。在400℃~600℃时,石墨烯-Al复合材料也遵循相同的过程,不过随着温度升高,Al4C3的生成量略有增加,表现出硬度降低速度较纯Al样品慢。4) 当样品在700℃和800℃保温1 h后,由于Al4C3的大量生成,削弱了石墨烯和Al的界面结合,使得石墨烯-Al复合材料的硬度快速下降,800℃保温后,石墨烯-Al复合材料的硬度甚至低于纯Al样品硬度。

5. 结论

1) 石墨烯和Al基体在400℃时开始发生反应,生成Al4C3;600℃以下时,反应速度较慢;加热到Al熔点以上时,石墨烯和Al反应速度明显增加。

2) 石墨烯-Al复合材料在400℃热处理后,相对于热压烧结后材料硬度明显增加,因为少量Al4C3的生成有利于增强界面结合力,提高材料性能。600℃以下热处理时,随温度升高,复合材料相对于相同条件得到的纯Al块体的硬度增加百分比逐渐增大,而高于Al熔点后,石墨烯-Al复合材料的硬度显著下降,甚至低于纯Al块体的硬度,主要是因为高温下,大量生成的Al4C3削弱了石墨烯和Al基体的界面结合力。

文章引用

陈长科,张海平,马 冰,李炯利,王旭东. 石墨烯铝基复合材料的界面反应研究

Study on Interface Reaction of Aluminum-Matrix Composite Reinforced by Graphene[J]. 纳米技术, 2017, 07(03): 66-73. http://dx.doi.org/10.12677/NAT.2017.73008

参考文献 (References)

- 1. 刘兵, 彭超群, 王日初, 王小锋, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

- 2. 王洪, 付高峰, 孙继红, 李兴杰, 姜澜. 超高强铝合金研究进展[J]. 材料导报, 2006, 20(2): 58-60.

- 3. Geim, A.K. and Novoselov, K.S. (2007) The Rise of Graphene. Nature Materials, 6, 183-191. https://doi.org/10.1038/nmat1849

- 4. Lee, C., Wei, X., Kysar, J.W. and Hone, J. (2008) Measurement of the Elastic Properties and Intrinsic Strength of Monolayer Graphene. Science, 321, 385. https://doi.org/10.1126/science.1157996

- 5. 郭鹏. 石墨烯的制备, 组装及应用研究[D]: [博士学位论文]. 北京: 北京化工大学, 2010.

- 6. Stankovich, S., Dikin, D., Dommett, G., Kohlhaas, K., Zimney, E., Stach, E. and Ruoff, R. (2006) Graphene-Based Composite Materials. Nature, 442, 282-286. https://doi.org/10.1038/nature04969

- 7. Huang, X., Qi, X., Boey, F. and Zhang, H. (2012) Graphene-Based Composites. Chemical Society Reviews, 41, 666- 686. https://doi.org/10.1039/C1CS15078B

- 8. Rafiee, M., Rafiee, J., Wang, Z., Song, H., Yu, Z.Z. and Koratkar, N. (2009) Enhanced Mechanical Properties of Nanocomposites at Low Graphene Content. Acs Nano, 3, 3884-3890.

- 9. Kim, W.J., Lee, T.J. and Han, S.H. (2014) Multi-Layer Graphene/Copper Composites: Preparation Using High-Ratio Differential Speed Rolling, Microstructure and Mechanical Properties. Carbon, 69, 55-65. https://doi.org/10.1016/j.carbon.2013.11.058

- 10. Zhou, C., Huang, W., Chen, Z., Ji, G., Wang, M.L., Chen, D., et al. (2015) In-Plane Thermal Enhancement Behaviors of Al Matrix Composites with Oriented Graphite Flake Alignment. Composites Part B Engineering, 70, 256-262. https://doi.org/10.1016/j.compositesb.2014.11.018

- 11. Rashad, M., Pan, F., Tang, A., Asif, M., Hussain, S., Gou, J., et al. (2015) Improved Strength and Ductility of Magnesium with Addition of Aluminum and Graphene Nanoplatelets (Al+GNPs) Using Semi Powder Metallurgy Method. Journal of Industrial & Engineering Chemistry, 23, 243-250. https://doi.org/10.1016/j.jiec.2014.08.024

- 12. Li, J.L., Xiong, Y.C., Wang, X.D., Yan, S.J., Yang, C., He, W.W. and Dai, S.L. (2015) Microstructure and Tensile Properties of Bulk Nanostructured Aluminum/Graphene Composites Prepared via Cryomilling. Materials Science and Engineering: A, 626, 400-405. https://doi.org/10.1016/j.msea.2014.12.102

- 13. 张丹丹, 战再吉. 石墨烯/金属复合材料力学性能的研究进展[J]. 材料工程, 2016, 44(5): 112-119.

- 14. Jiang, L., Li, Z., Fan, G., Cao, L. and Zhang, D. (2012) The Use of Flake Powder Metallurgy to Produce Carbon Nanotube (CNT)/Aluminum Composites with a Homogenous CNT Distribution. Carbon, 50, 1993-1998. https://doi.org/10.1016/j.carbon.2011.12.057

- 15. Li, Z., Fan, G., Tan, Z., Guo, Q., Xiong, D., Su, Y., et al. (2014) Uniform Dispersion of Graphene Oxide in Aluminum Powder by Direct Electrostatic Adsorption for Fabrication of Graphene/Aluminum Composites. Nanotechnology, 25, 325601. https://doi.org/10.1088/0957-4484/25/32/325601

- 16. 独涛, 张洪迪, 范同祥. 石墨烯/金属复合材料的研究进展[J]. 材料导报, 2015, 29(3): 121-129.

- 17. Pérez-Bustamante, R., Bolaños-Morales, D., Bonilla-Martínez, J., Estrada-Guel, I. and Martínez-Sánchez, R. (2014) Microstructural and Hardness Behavior of Gra-phene-Nanoplatelets/Aluminum Composites Synthesized by Mechanical Alloying. Journal of Alloys & Compounds, 615, S578-S582. https://doi.org/10.1016/j.jallcom.2014.01.225

- 18. Adamska, L., Lin, Y., Ross, A.J., Batzill, M. and Oleynik, I.I. (2012) Atomic and Electronic Structure of Simple Metal/Graphene and Complex Metal/Graphene/Metal Interfaces. Physical Review B Condensed Matter, 85, 2202-2208. https://doi.org/10.1103/PhysRevB.85.195443

- 19. Khomyakov, P.A., Giovannetti, G., Rusu, P.C., Brocks, G., Den Brink, J.V. and Kelly, P.J. (2009) First-Principles Study of the Interaction and Charge Transfer between Graphene and Metals. Physical Review B, 79, Article ID: 195425. https://doi.org/10.1103/PhysRevB.79.195425

- 20. Qian, W., Hao, R., Hou, Y., Tian, Y., Shen, C., Gao, H., et al. (2009) Solvothermal-Assisted Exfoliation Process to Produce Graphene with High Yield and High Quality. Nano Research, 2, 706-712. https://doi.org/10.1007/s12274-009-9074-z

- 21. Ci, L., Ryu, Z., Jin-Phillipp, N.Y. and Rühle, M. (2006) Investigation of the Interfacial Reaction between Multi-Walled Carbon Nanotubes and Aluminum. Acta Materialia, 54, 5367-5375. https://doi.org/10.1016/j.actamat.2006.06.031

- 22. 王振卿, 刘相法, 边秀房, 张均燕. Al-C反应的DSC和XRD分析[J]. 铸造, 2003, 52(7): 480-483.