Hans Journal of Chemical Engineering and Technology

Vol.05 No.03(2015), Article ID:15354,7

pages

10.12677/HJCET.2015.53010

Study of BOG Re-Liquefied Installation in LNG Terminal

Yanyan Zhu1, Lei Guo1, Shunxi Zhao2, Shunli Qu1

1CNOOC Shandong Chemical Engineering Co., Ltd., Jinan Shandong

2CNOOC Shenzhen Gas Co., Ltd., Shenzhen Guangdong

Email: zhuyy6@cnooc.com.cn

Received: May 12th, 2015; accepted: May 26th, 2015; published: May 29th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Liquefied natural gas (LNG) is an existing form of natural gas, which has the advantages of storage and transportation. Nowadays, many LNG terminals and satellite stations have been built along coastal city in our country to receive foreign LNG. Lots of BOG (boil of gas) will be produced during the operation process. Excess BOG burns through the torch when there is no or a small amount export demand, or when the construction of LNG terminal and export network cannot be completed at the same time. This leads to great waste. Part of BOG is re-liquefied and returns to LNG tank through a skid mounted BOG re-liquefied installation in the terminal, which is meaning for the safety and economic operation of LNG terminal. A skid mounted BOG re-liquefied installation in a LNG terminal is described in this article. Also, the mixed refrigerant re-liquefaction process, the main equipment such as compressor and heat exchanger, the consumption, the floor space and open parking scheme are introduced.

Keywords:BOG, Re-Liquefied Installation, LNG Terminal

液化天然气接收站内BOG再液化装置研究

朱艳艳1,郭雷1,赵顺喜2,曲顺利1

1中海油山东化学工程有限责任公司,山东 济南

2中海深圳天然气有限责任公司,广东 深圳

Email: zhuyy6@cnooc.com.cn

收稿日期:2015年5月12日;录用日期:2015年5月26日;发布日期:2015年5月29日

摘 要

液化天然气(LNG)作为天然气的一种存在形式,具有储存和运输的优势便利。目前我国已在沿海城市建设了多个液化天然气接收站和卫星站来接收国外进口LNG。接收站运营过程中将产生大量的蒸发气体(BOG),当没有或者仅有少量出口运输需求时,当天然气终端和外输管网建设不同步的时候,过量的BOG将进入火炬燃烧掉,造成极大的浪费。在接收站内建设一个撬装式的BOG再液化装置,将站内产生的部分BOG再液化后返回LNG储罐,这对接收站的安全和经济运营具有重要的意义。本文以国内某接受站为例,对站内撬装式的BOG再液化装置进行了描述,介绍了混合制冷剂再液化流程、压缩机和换热器等主要设备选型、装置能耗、占地面积和开停车方案。

关键词 :BOG,再液化装置,液化天然气接收站

1. 引言

当今世界各国都在面临着气候变化的巨大挑战,人们都将目光投向最清洁的化石能源—天然气,纷纷看好天然气的未来发展趋势。我国天然气行业的发展也进入了高速发展期。液化天然气(LNG)作为天然气的一种存在形式,具有储存和运输的优势便利,其广泛利用有利于边远天然气的回收和储存,有利于天然气远距离运输,有利于天然气使用中的调峰和开拓市场。目前我国已在沿海城市建设了多个液化天然气接收站和卫星站来接收国外进口LNG。接收站运营过程中的各种热量输入将产生大量的蒸发气体(BOG),在暂时没有或者仅有少量外输需求时,站内过量的BOG都进入火炬燃烧掉,造成极大的浪费。此外,国内接收站和外输管网的建设往往不能同步,站内过量的BOG都进入火炬燃烧掉,同样造成极大的浪费。在接收站内建设一个移动式的BOG再液化装置,将站内产生的部分BOG再液化后返回LNG储罐,这对接收站的安全和经济运营具有重要的意义,预计再液化装置具有广阔的应用前景 [1] - [3] 。本文以国内某接受站为例,对站内移动式的BOG再液化装置进行了研究,以期为今后同类装置的设计和建设提供依据和数据参考。

2. 液化流程

液化装置流程的选择需考虑以下因素:投资成本;运行费用;装置的简便性;运行的灵活性;自动化程度;原料气参数;LNG的质量要求;压缩机与驱动机系统等。液化装置主要有以下流程:氮膨胀、级联式、混合制冷剂(SMRC)、丙烷预冷混合制冷剂液化流程(C3MRC)以及近年来在工业上还发展的一些改进型的混合制冷剂液化流程,如壳牌公司设计的双混合制冷剂液化流程(DMRC)已在工业上应用 [4] 。表1显示了每单位电耗(kwh)可以产生的液化天然气(用液化效率表示),可以看出,C3MRC液化流程的比功耗最低,其次为DMRC,最高的为氮膨胀流程。

小型天然气液化装置多采取模块化定制成撬块的方案进行组装,主要采用以下三种类型的液化流程:级联式液化流程,曾被广泛采用,现在基本上不用;混合制冷剂液化流程;膨胀机液化流程,这类装置充分利用原料气与管网气之间的压力差,达到节能的目的。小型天然气液化流程要求具有高效、灵活、简便、低成本的特点。运行要求考虑的因素包括液化流程的启动与停机时间、人员配置、操作难度、运

功耗与运行的可靠性。液化流程的启动时间主要受两个因素制约,即液化装置热应力的消除和流程设备的数量。为防止产生较大的热应力,启动液化流程设备时,必须保证设备的冷却速率在30℃/h~40℃/h之间[5] 。

3. 接收站内再液化工艺

3.1. 基础条件

国内某接收站内产生的BOG压力为0.71 Mpa,温度−6℃~3.6℃,组成如表2所示。

其中,大约20%的BOG (质量流量为2083 Nm3/h,约为5 × 104 Nm3/d)进入再液化装置再液化后进入LNG储罐,80%直接去外输管网。

氮气和仪表风系统等公用工程均依托原接收站,循环冷却软化水系统为新上装置。

3.2. 流程描述

BOG再液化装置主要包括BOG压缩流程(如图1所示)和BOG液化及混合冷剂压缩流程(如图2所示),混合冷剂采用氮气(12%)、甲烷(24%)、乙烯(33%)和异丁烷(31%),该流程简单,对冷剂配比要求不严格;而且其中主要的设备冷箱结构简单,内部全焊接,无泄漏点,不需要检修。

3.2.1. BOG压缩

BOG压缩流程如图1示,0.71 MpaG,温度为−6℃~3.6℃的然气BOG)进入BOG压缩机入口缓冲罐,经BOG压缩机压缩后的高温气体(2.40 MpaG, 114.8℃)进入一级出口器冷却至(2.38 MpaG, 40℃)后进入BOG压缩机进行二级压缩,压缩后的气体(7.20 MpaG, 156℃)经二级出口冷却器冷却至40℃。压缩后的气体一部分进入接收站外输管网,另一部分进入BOG再液化单元,约为5 × 104 Nm3/d。

Table 1. LNG generated by electric power consumption (per kwh, indicated in liquefied efficiency)

表1. 每单位电耗(kwh)可以产生的液化天然气(用液化效率表示)

Table 2. BOG Composition

表2. BOG组成

Figure 1. BOG compression process

图1. BOG压缩流程

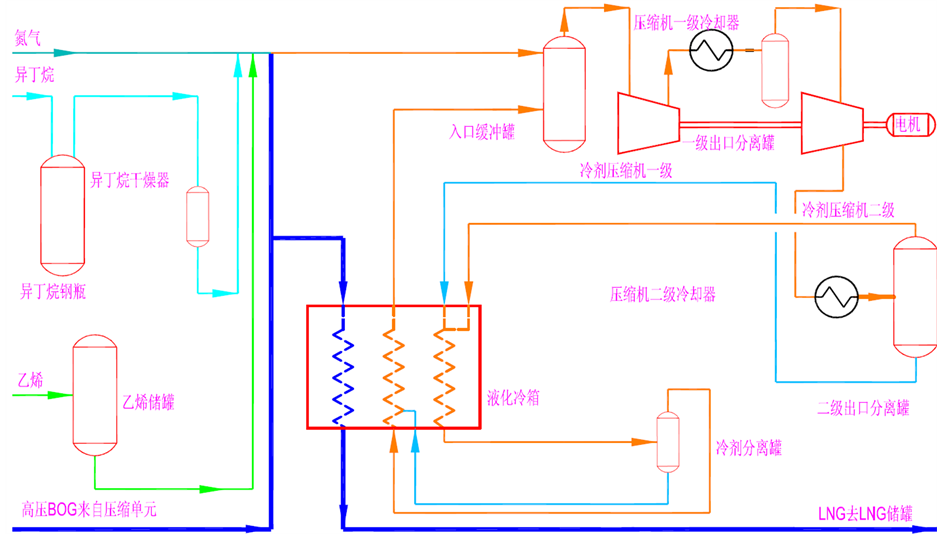

Figure 2. BOG liquefaction and MRC compression process

图2. BOG液化及混合冷剂压缩流程

3.2.2. BOG液化及混合冷剂压缩

BOG液化及混合冷剂压缩流程图如图2示,压缩冷却后的气体从顶部进入液化冷箱,在冷箱内部与混合冷剂换热,经冷却温度降低到−160℃后通过LNG节流阀降低到指定压力后进入LNG储存区。

混合冷剂从冷箱顶部出来,随后进入到冷剂压缩机一级入口缓冲罐,经冷剂压缩机一级压缩后高温气体(1.20 MpaG, 111.0℃)通过一级出口冷却器冷却至(1.19 MpaG, 40℃)后进入一级出口分离器;随后经过冷剂压缩机二级压缩后高温气体(4.20 MpaG, 119.4℃)通过冷剂压缩机二级出口冷却器冷却至(4.19 MpaG, 40℃)后进入二级出口分离器。通过二级冷却器后进入二级分离器分为气相组分和液相组分,气相混合冷剂和液相混合冷剂分别由管道引至在冷箱顶部混合后进

入冷箱,通过冷箱内的流道至混合冷剂节流阀后,节流后的混合冷剂通过流道回到冷箱顶部,进行下一次压缩制冷。

在首次开车时,需先配制好冷剂循环系统内的冷剂,依次按比例加入氮气(12%)、甲烷(24%)、乙烯(33%)和异丁烷(31%)后进入冷剂循环系统;在生产过程中由于冷剂的微量泄漏,需要时刻监控冷剂系统的组成,随时补充需要的冷剂组分。

3.2.3. 循环水

循环水通过泵增压后(0.3 MPa)进入循环水上水总管,然后进入各个用水单元,然后返回到回水总管,最后进入闭式凉水塔降温,然后进入循环水泵进入下一个循环。

3.3. 设备选型

再液化装置中主要的设备有:压缩机、冷箱、储罐。设备的稳定性直接关系着液化流程的运行可靠性和液化流程的启动与停机时间。

3.3.1. 压缩机

天然气压缩机比较常规,大多选用往复式压缩机。混合冷剂压缩机起着压缩和输送制高压冷剂,在液化换热器中通过节流降温,是天然气液化整个系统的心脏。混合冷剂压缩机的种类比较多;根据冷剂的循环量或天然气液化量来划分:1~5万方/d天然气,选用螺杆压缩机(橇装);5~30万方/d天然气,选用往复式压缩机;30万方/d~以上天然气,选用离心压缩机。根据工作原理可分为容积型和速度型。容积型压缩机具有以下特点:气流速度低,效率高;大流量不适用,从低压到超高压范围都适用;适应性强;机器外型尺寸及重量较大,结构复杂,易损件多,排气脉动性大,气体中常混有润滑油。速度型压缩机具有以下特点:速度高,小流量,机组效率低;小流量,超高压范围还不适应;流量和出口压力的变化由性能曲线决定;旋转零部件常用高强度合金钢,机器外型尺寸及重量较小,结构简单,易损件少,排气均匀无脉动,气体中不含油。

本套再液化装置能力为5 × 104 Nm3/d,操作弹性为80%~110%。经过计算后混合冷剂循环量(6329 Nm3/h),比选后采用往复式压缩机。主要特点如下:1) 适用压力范围广,不论流量大小,均能达到所需压力;2) 热效率高,单位耗电量少;3) 适应性强,即排气范围较广,且不受压力高低影响,能适应较广阔的压力范围和制冷量要求;4) 可维修性强;5) 对材料要求低,多用普通钢铁材料,加工较容易,造价也较低廉;6) 技术上较为成熟;7) 装置系统比较简单。

3.3.2. 冷箱

冷箱采用板翅式换热器,翅片是板翅式换热器最基本的元件,传热主要是依靠翅片来完成,一部分直接由隔板来完成。翅片的扩展面和翅片对流体的扰流能力决定了热交换能力,因此,翅片有锯齿形、平直形、多孔形等多种结构型式,可根据不同的操作条件来选择合适的翅片型式。

板翅式换热器具有以下优点: 1) 传热效率高,温度控制性好:翅片的特殊结构,使流体形成强烈湍流,从而有效降低热阻,提高传热效率,其传热系数也比列管式换热器高5~10倍。传热效率与功耗比低,可精确控制介质温度。2) 结构紧凑:传热面积密度可高达17,300 m2/m3,一般为管壳式换热器的6~10倍,最大可达几十倍。3) 轻巧,经济性好:翅片很薄,而结构很紧凑、体积小、又可用铝合金制造,因而重量很轻(可比管壳式换热器降低80%),故成本低。4) 可靠性高:全钎焊结构,杜绝了泄漏可能性。同时,翅片兼具传热面和支撑作用,故强度高。5) 灵活性及适应性大:两侧的传热面积密度可以相差一个数量级以上,以适应两侧介质传热的差异,改善传热表面利用率;最外侧可布置空流道(绝热流道),从而最大限度地减少整个换热器与周围环境的热交换。

板翅式换热器也存在以下缺点:流道狭小,容易引起堵塞而增大压降,当换热器结垢以后,清洗比较困难,因此要求介质比较干净;铝板翅式换热器的隔板和翅片都很薄,要求介质对铝不腐蚀,若腐蚀而造成内部串漏,则很难修补;板翅式换热器的设计公式较为复杂,通道设计十分困难,不利于手工计算;这也是限制板翅式换热器应用的主要原因。

3.4. 产品能耗

液化流程的主要能耗为电。此套混合冷剂液化流程的电耗主要如表2所示。

经过计算,液化每标方天然气的能耗为0.94 KW/Nm3 (此数值包括压缩80% BOG去外输管网的能耗)。

3.5. 占地面积

此套橇装式小型BOG增压再液化装置为全橇装结构,包括原料气过滤增压两个撬块、低温液化及冷剂配制两个撬块、冷剂压缩三个橇块以及循环冷水一个撬块,占地约845 m2。

3.6. 开停车方案

3.6.1. 开停车准备

液化装置原始开车前,必须先进行管道系统和工艺设备的开车前准备工作,然后才能进行机泵的单体试车、联动试车和投料试车。所有设备和检测仪表、控制系统需通过调试合格。

1) 管道系统的开车准备

管道系统是指管道、管道附件、阀门等。它是工艺中连接设备以及操作控制的主要手段,因此是开车作业的必要前提。管道系统的开车准备主要是指对管道、管道附件和阀门按有关标准、规定进行检查,对管道系统进行强度试验、吹扫、清洗。

系统吹扫与置换主要步骤如下:

a) 将与氮气总管连接的各单元前氮气管线上的连接阀之间的八字盲板倒至通的位置,用氮气将系统吹除干净。吹除的总原则是:置换氮气的压力不能超过设备或管道的工作压力(0.3~0.5 MPa);按工艺主流程走向一段一段进行。脏气不能通过截止阀、调节阀、过滤器、流量计以及各种设备,在阀前或设备前拆开法兰;遇到闸阀、球阀、这些阀门必须全开;主要管道上的旁路阀在置换氮气经过该主要管道时,要开启2~3次,每次开启时间1~3分钟;保证各压力、分析取样阀畅通;用准备好的木槌对主工艺管道进行敲打,但不得损坏保温;吹扫压力控制在 <0.5 MPa;对每段管道及主要设备吹扫检验方法为:将一张白纸放在出气口,直到白纸上无明显脏迹,则视为吹扫合格;现场放空管或厂区放空总管开启排放口,以便置换后氮气放空;外管置换时,可开启外管进装置界区的阀门,置换氮气从装置界区内向界区外流出去;氮气置换完成后,如暂时不开工,必须用清洁干燥的氮气保压,并关闭所有工艺用阀。

b) 关闭各导淋阀、排污阀采取充压卸压的方法,用氮气将系统置换干净,置换时压力控制在 <0.5MPa,至少进行三次,保证在各放空或取样处取样分析氧含量 <0.5%。

2) 自控仪表的开车准备

试车前,仪表人员应对本装置的自控仪表进行检验,做好开车前的准备工作。

a) 调节阀的行程检查,调节阀开车前应按 0%~25%~50%~75%~100%~75%~50%~25%~0的阀位操作数次,以检查各控制器信号与现场阀的阀位是否一致及其重现性;

b) 调节阀的高低限报警试验;

c) 检查现场指示工艺参数的仪表如温度计、压力表、流量表、液位计等的指示可靠性。

3.6.2. 原始开车

在做完以上等准备工作后,并确保原始开车所需的公用工程如水、电、气等到位,保证相应系统的正常启动和运行,即进行原始开车。

1) 启动原料气过滤增压系统

a) 通知接收站上游工段提供并输送原料气。b) 启动BOG压缩机:打开压缩机出口冷却器的循环水进、出阀门;启动BOG压缩机;打开进口阀门,天然气进入压缩机;打开出口阀门、缓慢关闭一回一阀门,加压后输出的天然气温度40℃;其中一部分出界区进入外输管线,另一部分进入BOG再液化单元;输入调节阀的自动控制参数,该调节阀设定为自动控制状态,通过调节阀控制天然气输出压力 ≤ 7.20 MPa。

2) 启动冷剂系统

a) 打开压缩机一、二级出口冷却器循环水进、出口阀门。b) 启动冷剂压缩机。在启动冷剂压缩机之前,由于在之前置换时,冷剂压缩机内有部分氮气可作为起车用,同时向冷剂配制罐加入一定量的甲烷,作为冷剂压缩机启动时备用。c) 打开冷剂压缩机一级进口阀门、一级出口阀门、二级进口阀门、出口阀门。d) 打开冷箱中冷剂节流阀,根据系统压力进行调节,对冷箱进行预冷降温;e) 通过各冷剂管道缓慢向冷剂系统按比例补充甲烷、氮气、乙烯、异丁烷。冷剂补充遵循少量多次的原则,预冷冷箱的过程不宜过快,降温速率为30℃~40℃/h。f) 在冷箱预冷至−120℃左右,适当调节天然气侧节流阀的开度,同时缓慢打开压缩BOG进冷箱的球阀,并控制BOG二回一调节阀,向冷箱输送天然气,此时会有部分液化的天然气输送至储罐。g) 通过冷箱天然气流量节流阀进行节流、降温、降压操作,控制温度 ≤ −160℃、压力 ≤ 0.4 MPa;向储罐输送液化天然气。

3.6.3. 正常停车及停车后再启动

再液化装置停车是一个比较复杂的过程,既要防止超温超压,也要保证资源的尽可能利用。停车通常分为短期停车和长期停车。

1) 计划长期停车

a) 停车前准备

停止向制冷剂系统中补加氮气、甲烷、乙烯、异丁烷。先对冷剂系统中混合冷剂压缩机进行打回流,一方面逐渐减少冷剂进入冷箱的量,与此同时根据天然气节流阀后的温度(温度控制在−155℃~−165℃之间)开始减产。此时,BOG压缩机可以通过二回一调节阀打回流,也可逐渐减少BOG压缩机的吸气量。当混合冷剂的循环量不足以使天然气液化时,可逐渐关闭混合冷剂节流阀,通入冷箱BOG也可逐渐减少为零,BOG在BOG压缩机内部打循环,必须注意LNG节流阀仍然保持原状,务必确保冷箱天然气侧到储罐区的这条管线的畅通。

b) 停冷剂系统

缓慢打开冷剂压缩机二级分离罐气体出口安全放空管线上的截止阀,对冷剂系统进行泄压; 缓慢关闭冷剂压缩机进口闸阀和截止阀;打开氮气管线上的截止阀引入氮气,同时打开冷剂压缩机出口上的截止阀,用氮气对冷剂压缩机进行置换。关闭冷剂压缩机出口管线上的截止阀。停冷剂压缩机的主电机电源。关闭冷剂压缩机出口处安全放空管线上的截止阀;关闭氮气管线上的截止阀(置入氮气对冷剂压缩机进行保护)。停压缩机的辅助设备,关闭循环水进、出口阀门等。

c) 停BOG过滤增压系统

关闭来自界区外BOG进入再液化装置区的阀门;缓慢打开放空管线上阀门,对BOG增压系统进行泄压;关闭BOG压缩机入口管线上的紧急关断阀、打开二回调节阀,使气体在压缩机内部进行循环;关闭BOG压缩机出口管线上的截止阀。打开BOG压缩机入口处氮气管线的阀门引入氮气,对压缩机进行置换;停BOG压缩机的主电机电源;关闭BOG压缩机出口安全放空管线上阀门,关闭BOG压缩机入口处氮气管线的阀门(置入氮气对BOG压缩机进行保护);停压缩机的辅助设备,关闭循环水进、出口阀门等。

a) 工艺管道、设备的处理

对冷箱内的管道和设备用氮气进行置换并复热,复热后管道内的温度约为常温;对其他工艺管道、设备进行泄压和用氮气置换并进行保护。

b) 停公用工程。

停循环水系统。

2) 计划短期停车

冷剂系统中的混合冷剂除冷剂压缩机外不用泄压,可存留在冷剂系统内的工艺管道、冷箱换热器、冷剂压缩机入口缓冲罐等。天然气增压系统除天然气压缩机外不用泄压。冷箱内的工艺管道、换热设备不用泄压和复热。

短期停车后装置再启动主要注意:先开启公用工程;启动冷剂压缩机使得压缩机运行达到正常状态。不需要向冷剂压缩机补充冷剂,即可对冷箱进行预冷;大致同原始开车,按要求启动BOG压缩机,调试回流,冷箱通过天然气流量节流阀进行节流、降温、降压操作,控制温度 ≤ −160℃、压力 ≤ 0.4 MPa;向储罐输送液化天然气。

3.7. 研究结论

本文描述了国内某接收站内撬装式再液化装置,液化规模为5 × 104 Nm3/d,采用氮气(12%)、甲烷(24%)、乙烯(33%)和异丁烷(31%)的混合冷剂,流程简单,对冷剂配比要求不严格,而且其中主要的设备冷箱结构简单,内部全焊接,无泄漏点,不需要检修。经过计算后的混合冷剂循环量为6329 Nm3/h,采用往复式压缩机,冷箱采用板翅式换热器。液化每标方天然气的能耗为0.94 KW/Nm3 (此数值包括压缩80% BOG去外输管网的能耗)。整个装置包括八个撬块,其中包括一个循环水撬块,其他公用工程依托站内设施,占地约845 m2。该BOG再液化装置投产后将站内产生的部分BOG再液化后返回LNG储罐,对接收站的安全和经济运营具有重要的意义,也为今后接收站再液化装置的建设提供了重要依据和参考。

文章引用

朱艳艳,郭 雷,赵顺喜,曲顺利, (2015) 液化天然气接收站内BOG再液化装置研究

Study of BOG Re-Liquefied Installation in LNG Terminal. 化学工程与技术,03,59-66. doi: 10.12677/HJCET.2015.53010

参考文献 (References)