Hans Journal of Chemical Engineering and Technology

Vol.

08

No.

06

(

2018

), Article ID:

27723

,

9

pages

10.12677/HJCET.2018.86047

Fabrication and Properties of Modified Aluminum Plate Current Collector for Capacitive Deionization Electrodes

Guoxia Huang1, Huadong Xie1, Haipeng Zhen1, Jiangtao Fu2*

1Qinghai Salt Lake Haina Chemical Co., Ltd., Xining Qinghai

2Research Center for Environmental Pollution Control and Repair with Green Technology of Wuhan University of Science and Technology, Wuhan Hubei

Received: Oct. 31st, 2018; accepted: Nov. 14th, 2018; published: Nov. 23rd, 2018

ABSTRACT

Capacitor deionization (CDI) electrodes were fabricated with alkaline etching, electrochemical corrosion and zinc nickel alloy coating modified pure Al plate as the current collector, and modified activated carbon powder as the active material. The microstructure and electrochemical characteristics were analyzed by SEM and electrochemical workstation. Comparison studies were conducted on the electrosorption and desorption performances of modified Al plate current collector CDI and nickel foam current collector CDI. The results show that after modification, Al plate has good electrical conductivity, corrosion resistance and active material adhesion. Compared with nickel foam current collector CDI, the intrinsic resistance of modified Al current collector CDI is lower, electrical double layer capacitive performance is better, and the deionization efficiency is higher.

Keywords:Capacitive Deionization, Aluminum, Modification, Current Collector

改性铝集流体电容去离子电极制备及性能研究

黄国霞1,谢华东1,甄海鹏1,付江涛2*

1青海盐湖海纳化工有限公司,青海 西宁

2武汉科技大学环境污染绿色控制与修复技术研究中心,湖北 武汉

收稿日期:2018年10月31日;录用日期:2018年11月14日;发布日期:2018年11月23日

摘 要

以碱刻蚀、电化学腐蚀和镀锌镍合金方式对纯铝片进行改性后作为电容去离子(CDI)电极集流体,改性活性炭粉为活性材料制作CDI电极。采用扫描电镜、电化学工作站表征改性后铝片的微观结构和CDI电极的电化学特性。对比改性铝片集流体CDI和泡沫镍集流体CDI的去离子和脱附效果。结果表明:改性后的铝集流体导电性、耐腐蚀性、电极活性成分粘附性好。相比泡沫镍集流体CDI,改性铝片集流体CDI内电阻更低,双电层电容性能更优,脱盐效果更高。

关键词 :电容去离子,铝,改性,集流体

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

电容去离子(Capacitive Deionization,CDI)技术是利用带电多孔电极表面通过静电力吸附水中带电粒子或离子,形成双电层电容(Electrical Double Layer Capacitors,EDLCs),使带电粒子或离子在电极表面富集而实现水的淡化和净化。当电极吸附饱和后,对电极进行断电、短接或短时倒极进行再生。CDI是一种节能、操作简便、回收率高的环境友好型水处理技术 [1] [2] [3]。CDI装置一般由集流体、电极活性材料、隔网、布水流道等部件组成 [4]。目前主要以炭材料为CDI电极活性材料,长期以来对CDI的研究主要是围绕着如何增大炭材料的电容性能开展的 [5] [6]。CDI装置中,集流体起到传导电子和支撑电极活性成分作用,集流体与电极活性成分之间的接触电阻值,直接影响集流体到电极表面的电压降和去离子效果 [5]。集流体导电性的优劣和电极内电阻大小,直接影响集流体对活性材料的电子传导能力和电极表面双电层电容的大小。因此,对CDI的研究仅仅围绕电极活性材料开展具有片面性。如何增强活性材料与集流体的结合,使得电极内电阻降低的同时,不改变活性材料的电容特性,是CDI研究的关键点。进一步地,CDI作为一种水处理技术,其与常规超级电容器的最大区别是有水流不断流过电极表面,而常规超级电容器中仅存有不流动的有机、水基的电解液或固态电解质 [7]。连续流动的水流会对电极表面进行冲刷,在运行过程中电极活性材料与集流体的粘附性能优劣,直接影响CDI的使用寿命和电效率。集流体应具有一定的固定形态、导电性和耐腐蚀性。对近10年的国内外CDI研究中各类集流体材料使用情况进行统计,发现CDI集流体大部分采用的是石墨材料,钛、镍和不锈钢等材料也有使用 [8] [9] [10] [11] [12]。这些CDI电极制备研究中,基本没有对集流体的形态、导电性质,以及增强集流体与活性材料粘附性能的研究和描述,依照相关研究方法制造的CDI电极仅能作为实验室试验电极使用,限制了其商业应用。

本文采用改性纯铝片作为集流体材料,纯铝材具有良好的导电性和形态,广泛应用于锂离子电池、超级电容器领域 [13]。铝质量轻、造价低廉、易于成形,相比石墨纸、泡沫镍和泡沫钛等材料具有更好的强度,耐受水力冲击,是很好的CDI活性成分支撑材料,但是纯铝片耐腐蚀性较差,因此,前人研究中鲜有使用铝材作为CDI集流体的报道。本文试图通过在铝片表面镀锌镍合金来对纯铝片集流体进行改性,在保证铝片导电性能的同时,改善其耐腐蚀性能,并增加表面的粗糙程度,提升活性成分与集流体之间的接触面积和粘附性能。将CDI活性材料涂覆在改性后的铝集流体上后制成带框电极片,通过类似三明治叠加方式将两片带框电极片组装成自制的全密封CDI装置后进行盐水脱盐实验,确定不同集流体CDI电极的脱盐效果。

2. 材料与方法

2.1. 铝片预处理

将市售纯度99.6%,厚0.6 mm的铝片,裁剪成设计形状(50 mm × 50 mm,带5 mm × 15 mm接线柄),使用#600和#1000水性砂纸依次打磨切口处,以去除截面的毛刺。将铝片放入丙酮中超声去油20分钟,取出放入1.0 mol/L硝酸溶液中去灰30 s,取出放入50℃,0.5 mol/L氢氧化钠溶液中刻蚀3 min。然后放入0.5 mol/L盐酸溶液中,以铝片为阳极,铅为阴极,以电流密度1.0 A/dm2对铝片进行电化学腐蚀10 min,制得表面粗糙的多孔铝片,标记为Al。然后放入无水乙醇溶液中超声30 min,洗净后放入丙酮溶液中备用。

2.2. 镀锌镍合金铝片

将备用铝片洗净后,采用二次浸锌法化学镀工艺镀锌镍合金 [14]。完成锌镍合金镀层后在真空烘箱中以200℃烘制4 h,得到表面粗糙的镀锌镍合金铝集流体,标记为Al-Zn·Ni。

2.3. 特性与表征

分别以相同面积的Al、Al-Zn·Ni和泡沫镍为阳极,铅为阴极在0.05 mol/L的NaCl溶液中,在1.5VDC电压下进行电化学试验,对比Al、Al-Zn·Ni和泡沫镍的导电性能和耐腐蚀性能。采用JSM-6610扫描电镜表征样品表面微观形态。使用华辰CHI660E电化学工作站测定不同集流体CDI电极的电化学性能。

2.4. CDI电极的制备与盐水脱盐试验

市售325目粉末活性炭,经过氢氧化钾改性后作为活性材料 [15]。改性活性炭粉、325目市售石墨粉和聚偏氟乙烯(PVDF)按照质量比7:1:2均匀混合,然后加入适量的PVDF溶剂N.N二甲基乙酰胺(DMAC)和亲水剂聚乙二醇600(PEG-600),60℃保温充分搅拌4 h,制得CDI电极活性材料。使用刮刀将相同质量的电极活性材料均匀刮涂在Al、Al-Zn·Ni和泡沫镍集流体上。然后在烘箱中以70℃烘制4 h,经过双辊轧机压制后,在烘箱中以180℃烘制1 h制得CDI电极,分别标记为Al-C、Al-Zn·Ni-C和Ni-C电极。如图1,在有效容积65 ml的自制CDI装置中对比镍集流体的CDI电容去离子脱盐效果,CDI装置去离子试验以流通式(Flow-through)进行吸脱附除盐试验。该带框电极由进水、产水流道、电极框、布水格网以及电极组成。CDI装置中带框电极形式相同,装置可根据进水水质和水量合理配置带框电极数量,装置扩展性较强。由于电极表面的布水格网压紧了电极、布水流道的设计可以很好地避免水流直接冲刷电极而导致电极表面活性材料剥离,从而可以延长电极使用寿命。同时CDI装置外框使用压紧螺栓锁紧带框电极,整个装置可带水压运行,进水流量、再生液冲洗流量通过蠕动泵调节 [16]。

3. 结果与讨论

3.1. 改性铝集流体的表征和性质

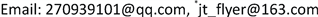

图2为碱腐蚀后的铝片、电化学腐蚀后的铝片、镀锌镍合金铝片的扫描电镜(SEM)对比图。

由图2(a)所示,纯铝片经过碱刻蚀后,形成了多孔表面。图2(b)所示经过电化学腐蚀后,与图2(a)

Figure 1. Schematic diagram of the electrode, CDI device, and electrosorption and desorption system of CDI

图1. 改性铝基集流体CDI带框电极、CDI装置和CDI吸脱附试验系统

Figure 2. SEM images of NaOH etched Al plate (a), electrochemical pitting corrosive Al plate (b), Zn, Ni coat (c) after heat treatment

图2. 碱刻蚀后铝片、电化学腐蚀后铝片和镀锌镍铝片SEM图

相比孔隙有明显扩大,铝片表面形成了多孔的立体结构,为锌镍镀层提供了很好的基础。图2(c)所示经过热处理后的锌镍镀层表面为较规则的粗糙结构,可以为活性材料涂层提供很好的粘附接触面。

在0.05 mol/L的NaCl溶液中分别以原始纯铝片、碱刻蚀后纯铝片、电化学腐蚀后纯铝片、镀锌镍合金铝片和泡沫镍为阳极、铂丝为阴极测试样品的导电性能和耐腐蚀性能,测定结果见表1。

由表1可知,相同电压下,经过电化学腐蚀后纯铝片的电流密度最大,碱刻蚀后纯铝片的电流密度与之类似。镀锌镍合金铝片电流密度略低,泡沫镍较镀锌镍合金铝片低,而原始纯铝片的电流密度最低。这说明经过镀锌镍合金改性后的铝片导电性能劣于电化学腐蚀后的纯铝片,但优于泡沫镍。而原始纯铝片的导电性最低,是由于原始纯铝片表面覆盖着一层自然形成的氧化膜,导致导电性能较差而引起的。

Table 1. Electrical conductivity and corrosion resistance of raw Al, alkali etched Al, electrochemical corroded Al, Al-Zn·Ni and Ni

表1. 原始纯铝片、碱刻蚀后纯铝片、电化学腐蚀后纯铝片、镀锌镍合金铝片和泡沫镍的导电性和耐腐蚀性能对比

相对于泡沫镍,镀锌镍合金改性铝片可以更好地为电极活性材料提供电子,增强双电层电容。以上材料经过电化学腐蚀,测量质量损失,碱刻蚀后纯铝片的质量损失最大,电化学腐蚀后纯铝片次之,镀锌镍合金铝片质量损失较小,原始纯铝片最小,说明镀锌镍合金改性铝片耐腐蚀性能相对泡沫镍集流体差,但优于碱刻蚀和电化学腐蚀后的纯铝片,说明镀锌镍合金改性后的铝片耐腐蚀性有明显增强。

3.2. 改性铝集流体电化学分析

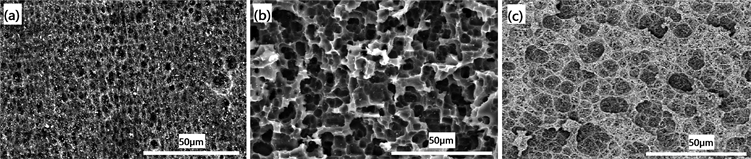

使用电化学工作站表征电极的电化学性能。以制备的Al-C、Al-Zn·Ni-C和Ni-C作为工作电极,面积为0.5 cm2,Ag/AgCl电极和铂丝电极分别作为参比电极和对电极,电解质溶液为0.05 mol/L的NaCl溶液,偏电压为−0.2VDC,频率范围从0.01 Hz到10,000 Hz,测定Al-Zn·Ni-C电极与Ni-C电极的Nyquist交流阻抗谱见图3。

Figure 3. Nyquist electrochemical impedance spectroscopy (EIS) of CDI electrode with electrochemical corroded Al, Al-Zn·Ni and Ni as current collector

图3.电化学腐蚀后纯铝片纯铝片、镀锌镍合金铝片和泡沫镍集流体CDI电极的Nyquist交流阻抗谱

在Nyquist交流阻抗谱中,原点到半圆的起点对应于溶液的电阻数值,半圆的直径对应于CDI的内电阻Ri [17]。由图3所示,由于测试溶液相同,溶液的电阻也相同。交流阻抗谱在高频区对应的圆弧曲线半径,Al-C最小,Al-Zn·Ni-C次之,Ni-C最大,说明CDI过程中Al-C电极的内电阻最小,Al-Zn·Ni-C次之,Ni-C电极内电阻最大,这是由于Al、Al-Zn·Ni和Ni导电性依次降低引起的。在低频区,Al-C、Al-Zn·Ni-C和Ni-C电极的直线斜率依次减小,说明电极在CDI过程中扩散阻力增加,影响双电层的电容大小。

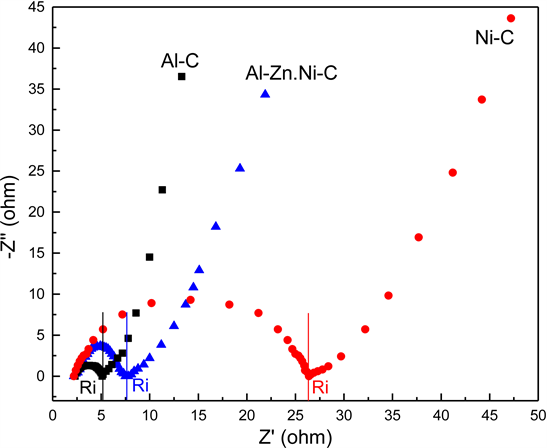

由于纯铝片的耐腐蚀性较差,在此仅选取Al-Zn·Ni-C和Ni-C电极进行后续试验研究。以0.5 mol/L的NaCl溶液为电解液,以2 mV/s的速率扫描Al-Zn·Ni-C和Ni-C电极,进行CV循环伏安测试,得到CV曲线见图4。

Figure 4. Cyclic voltammograms of Al-Zn·Ni-C and Ni-C electrodes in 2 mV/s scanning rate

图4. Al-Zn·Ni-C和Ni-C电极循环伏安曲线(2 mV/s)

由图4所示,Al-Zn·Ni-C和Ni-C电极循环伏安曲线具有类似的形状,曲线基本对称,可以判定Al-Zn·Ni-C和Ni-C电极都表现为准可逆电极。但Al-Zn·Ni-C闭合曲线积分面积更大,说明Al-Zn·Ni-C电极EDLCs值更大,这是由于集流体导电性好,使得更多的电子可以通过集流体富集至活性材料表面,Al-Zn·Ni-C电极CDI内阻更低,增大了EDLCs。

3.3. CDI脱盐试验结果对比分析

分别以两片Al-Zn·Ni-C和两片Ni-C电极组成的两个CDI装置进行脱盐试验。电极间距2 mm,在流量6 ml/min情况下,以1.5VDC工作电压下对100 ml,电导率为130 μS/cm的分析纯NaCl溶液进行脱盐试验,测得溶液电导率无明显下降视为吸附饱和。试验结果见图5。

如图5所示,在相同工况条件下,Al-Zn·Ni-C电极进行CDI吸附,其终点电导率为53 μS/cm,Ni-C

Figure 5. CDI desalination test with Al-Zn·Ni-C and Ni-C electrodes

图5. Al-Zn·Ni-C和Ni-C电极CDI脱盐试验

电极则为67 μS/cm,说明Al-Zn·Ni-C电极的脱盐性能优于Ni-C电极,与图4中Al-Zn·Ni-C电极EDLCs值更大的结果契合。但Al-Zn·Ni-C电极CDI吸附饱和时间约为40 min,大于Ni-C电极的30 min,这可能是由于Al-Zn·Ni-C电极的EDLCs充电时间更长引起的。

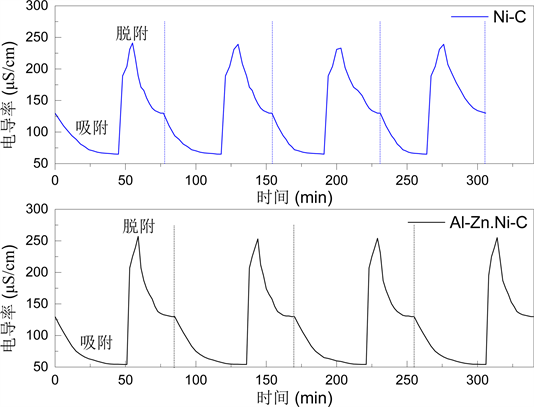

以Al-Zn·Ni-C和Ni-C为电极的CDI分别进行周期性吸附、脱附试验。吸附饱和后将CDI装置中的残液去除后进入脱附试验,脱附时短接电极极片,采用电导率为130 μm/cm的分析纯NaCl溶液进行冲洗,再生冲洗流量50 ml/min,测定CDI装置出口溶液的电导率值。试验结果见图6。

Figure 6. Electrosorption-desorption curve of Al-Zn·Ni-C and Ni-C electrodes

图6. Al-Zn·Ni-C和Ni-C电极CDI吸附、脱附曲线

从图6中可以看出,吸附饱和的CDI电极再生初期,在短时间内释放大量离子进入再生液中,使得再生液电导率迅速升高。随着再生液的不断冲洗,再生液电导率逐步下降,并逐渐恢复到原始电导率,脱附结束。Ni-C电极脱附初期再生液最大电导率为较Al-Zn·Ni-C电极低,是由于Ni-C电极饱和吸附量较Al-Zn·Ni-C电极少,脱附时进入再生液的离子相对量少引起的。脱附后期两种电极均可以达到完全脱附,Ni-C电极脱附时间相对较短。

4. 结论

铝片经过碱刻蚀、电化学腐蚀、镀锌镍合金改性后作为CDI电极集流体,具有导电性能良好、耐腐蚀性改善、造价低廉等特点。改性后集流体表面粗糙,其与活性材料之间接触面积增加,有利于活性材料与集流体之间的粘附。相比泡沫镍集流体CDI电极,镀锌镍合金改性铝集流体CDI内电阻更低,双电层电容性能更优、脱盐效果更好。

基金项目

国家自然科学基金(51574185),国家科技支撑计划项目(2015BAB18B01)。

文章引用

黄国霞,谢华东,甄海鹏,付江涛. 改性铝集流体电容去离子电极制备及性能研究

Fabrication and Properties of Modified Aluminum Plate Current Collector for Capacitive Deionization Electrodes[J]. 化学工程与技术, 2018, 08(06): 358-366. https://doi.org/10.12677/HJCET.2018.86047

参考文献

- 1. Oren, Y. (2008) Capacitive Deionization (CDI) for Desalination and Water Treatment—Past, Present and Future (A Review). Desal-ination, 228, 10-29. https://doi.org/10.1016/j.desal.2007.08.005

- 2. 孙晓慰, 朱国富. 电吸附水处理技术(EST)的原理及构成[J]. 工业用水与废水, 2011, 33(4): 18-22.

- 3. Anderson, M.A., Cudero, A.L. and Palma, J. (2010) Capacitive Deionization as an Electrochemical Means of Saving Energy and Delivering Clean Water. Comparison to Present Desalination Practices: Will It Compete? Electrochim Acta, 55, 3845-3856. https://doi.org/10.1016/j.electacta.2010.02.012

- 4. Emmatifar, A., Palko, J.W., Stadermann, M. and Santiago, J.G. (2016) Energy Breakdown in Capacitive Deionization. Water Research, 104, 303-311. https://doi.org/10.1016/j.watres.2016.08.020

- 5. Porada, S., Zhao, R., A. Wal, V.D., Presser, V. and Biesheuvel, P.M. (2013) Review on the Science and Technology of Water Desalination by Capacitive Deionization. Progress in Materials Science, 8, 1388-1442. https://doi.org/10.1016/j.pmatsci.2013.03.005

- 6. 黄宽, 唐浩, 刘丹阳, 等. 电容去离子技术综述(二): 电极材料[J]. 环境工程, 2016, 34(增刊): 89-101.

- 7. 刘希邈, 詹亮, 滕娜, 等. 超级电容器用沥青焦基活性炭的制备及其电化学性能[J]. 新型炭材料, 2006, 21(1): 48-53.

- 8. Cohen, I., Avraham, E., Bouhadana, Y., Soffer, A. and Aurbach, D. (2013) Long Term Stability of Capacitive De-Ionization Processes for Water Desalination: The Challenge of Positive Electrodes Corrosion. .Electrochimica Acta, 106, 91-100. https://doi.org/10.1016/j.electacta.2013.05.029

- 9. Gao, X., Omosebi, A., Landon, J. and Liu, K.L. (2014) Enhancement of Charge Efficiency for a Capacitive Deionization Cell Using Carbon Xerogel with Modified Potential of Zero Charge. Electrochemistry Communications, 39, 22-25. https://doi.org/10.1016/j.elecom.2013.12.004

- 10. Lado, J.J., Pérez-Roa, R.E., Wouters, J.J., Tejedor, M.I. and Anderson, M.A. (2014) Evaluation of Operational Parameters for a Capacitive Deionization Reactor Employing Asymmetric Electrodes. Separation and Purification Technology, 133, 236-245. https://doi.org/10.1016/j.seppur.2014.07.004

- 11. Zou, L., Morris, G. and Qi, D.D. (2008) Using Activated Carbon Electrode in Electrosorptive Deionization of Brackish Water. Desalination, No. 225, 329-340.

- 12. Han, L.C., Karthikeyan, K.G., Anderson, M.A., Wouters, J.J. and Gregory, K.B. (2013) Mechanistic Insights into the Use of Oxide Nanoparticles Coated Asymmetric Electrodes for Capacitive Deionization. Electrochimica Acta, No. 90, 573-581. https://doi.org/10.1016/j.electacta.2012.11.069

- 13. Whitehead, A.H. and Schreiber, M. (2005) Current Collectors for Positive Electrodes of Lithium-Based Batteries. Journal of the Electrochemical Society, 152, A2105-A2113.

- 14. 李异, 黎樵燊, 刘定福, 等. 铝镁及其合金电镀与涂饰[M]. 北京: 化学工业出版社, 2012: 234-306.

- 15. 蒋绍阶, 马丹丹, 盛贵尚, 等. KOH改性活性炭涂层电极的电容去离子性能研究[J]. 工业水处理, 2015(35): 53-56.

- 16. 王黎, 王泽, 付江涛, 等. 一种全密闭式电容去离子装置[P]. CN201810055527. 2018-1-19.

- 17. 崔晓莉, 江志裕. 交流阻抗谱表示及应用[J]. 上海师范大学学报(自然科学版), 2001, 30(4): 53-61.

NOTES

*通讯作者。