Sustainable Energy

Vol.07 No.01(2017), Article ID:19822,13

pages

10.12677/SE.2017.71003

Heat-Balanced Sintering Method Numerical Simulation and Experimental Verification

Jingfu Wang, Zhe Wang*, Yinzhi Wang

Key Laboratory of Enhanced Heat Transfer and Energy Conservation, Ministry of Education, College of Environmental and Energy Engineering, Beijing University of Technology, Beijing

Received: Feb. 1st, 2017; accepted: Feb. 24th, 2017; published: Feb. 27th, 2017

ABSTRACT

Through a practical production situation, material balance and heat balance of sintering material were calculated. The ratio of solid fuel additives in theory was 4.9%, 4.3% and 3.7% from top to bottom. Then, heat-balanced sintering method was proposed. Numerical simulation is conducted by CFDs, and experimental verification is settled by sintering cup. Comparing the proposed heat- balanced sintering method with normal sintering method, sinter yield, utilization coefficient, the strength of drum, the solid fuel consumption and particle size effects are studied. New method reduced the consumption of solid fuel, meanwhile improved utilization coefficient and sinter yield, and increased the drum strength.

Keywords:Sintering Process, Heat Storage Model, Layer Combustion, Thermal Analysis, Numerical Simulation

均热烧结方法数值模拟与试验验证

王景甫,王哲*,王银治

北京工业大学环境与能源工程学院,传热强化与过程节能教育部重点实验室,北京

收稿日期:2017年2月1日;录用日期:2017年2月24日;发布日期:2017年2月27日

摘 要

通过某钢厂实际生产情况对烧结料层进行物料平衡与热平衡计算,研究分析固体燃料分层添加理论方案,从料层顶部至底部依次配比为4.9%、4.3%、3.7%,进而提出固体燃料分层添加的均热烧结方法。利用CFD软件进行数值模拟并利用烧结杯试验验证。以普通烧结过程作为对比试验,对提出的均热燃烧方式进行验证,研究烧结矿成品率、利用系数、转鼓强度、固体燃料消耗和粒径影响。固体燃料分层配比均热烧结方法除可降低固体燃料消耗外,还可以提升利用系数,增大转鼓强度,提高烧结矿成品率。

关键词 :烧结过程,蓄热模型,层状燃烧,热分析,数值模拟

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

烧结过程是钢铁生产中重要工序之一,关系到钢铁产量、质量及能耗的重要环节,其能耗约占钢铁生产总能耗的18%。根据床层燃烧料层自动蓄热现象,为降低能耗烧结料层高度逐渐提高。在实际生产中增加固体燃料配比以保证烧结质量,固体燃料消耗仍有降低空间。为了克服热量分配不合理问题,提出通过将固体燃料按照不同配比添加,比例从上至下依次递减。白晨光 [1] 建立蓄热模型,计算300 mm料层平均分为三层时各层蓄热量比;黄柱成等 [2] 用实验分析了三层配碳烧结,得出在不降低烧结矿产量的同时降低了固体燃耗;李法社等 [3] 对600 mm料层平均分三层烧结过程进行数值模拟,基于料层最高温度控制优化各层燃料使用量。对于多层固体燃料分配烧结过程传热传质过程研究较为缺乏,且在数值模拟中模型简化较多,只揭示了料层内部的传热过程,对于重要的物理化学过程并没有研究。

铁矿石在烧结过程中涉及相变、传热与传质、流动、燃烧、矿物生产与转化等现象。Wang [4] 分析了烧结混合料的比热及燃烧特性,刘斌 [5] 计算了燃料配比、风量和给料温度等操作参数对烧结过程的影响。本文通过计算各料层热平衡,应用数值模拟的方法对固体燃料分层添加均热烧结过程进行分析,根据多孔介质理论,建立二维非稳态烧结杯数学模型,研究不同燃料配比对床层传热传质的影响;并利用烧结杯实验验证固体燃料分层配比对烧结质量的影响。

2. 烧结热平衡计算

研究以某钢厂烧结混合料为研究对象,以烧结杯基础结构建立数学模型,计算沿料层方向蓄热量实现燃料合理分布,确定固体燃料在料层中合理分布规律。料层高度为60 mm,平均分为三层,每层高200 mm,长、宽均为1000 mm。

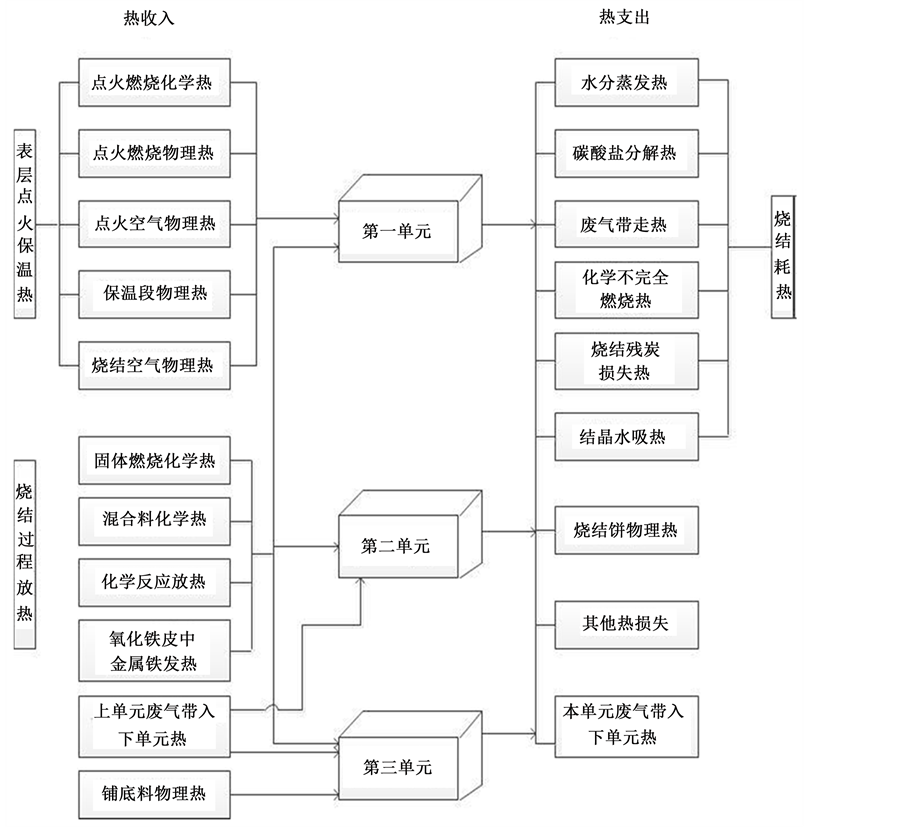

烧结料层热收入包括:表层点火保温热、烧结过程放热、铺底料物理热和上单元废气带入下底料物理热。烧结料层的热支出包括:烧结耗热、烧结饼物理热、其他热损失和本单元废气带入下单元热。表层点火保温热包括:点火燃料化学热、点火燃料物理热、点火空气物理热,保温段物理热和烧结空气物理热。烧结过程放热包括:固体燃料化学热、混合料物理热、化学反应放热和氧化铁皮中金属铁放热。烧结耗热包括:水分蒸发热、碳酸盐分解热、废气带走热、化学不完全燃烧热、烧结矿残碳损失热和晶水吸热。

表层点火保温热只对上层第一单元有影响。铺底料物理热只对下层第三单元有影响。除此之外其他热量共同影响整个料层,热收入、热支出如图1所示。高温烟气将上层70%的热量带入中间层第二单元,吸热后仍有约30%的热量传到下层;第二单元自身放热的70%传递到下层,即下层的热收入来自于上层30%与中间层放热70% [6] 。

根据某钢厂实际生产情况,对分层料层进行物料平衡及热平衡计算。烧结饼各层温度与料层高度方程与烧结饼物理热公式分别为:

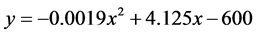

(1)

(1)

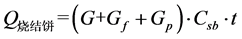

(2)

(2)

其中,y为烧结饼各层温度,℃;x为各料层间距,x ≥ 200 mm;Csb为烧结饼的比热容,kJ/(kg∙K);G为单元体积烧结矿质量,kg;Gf为返矿量,kg;Gp为铺底料量,kg;t为单元烧结饼温度,℃。

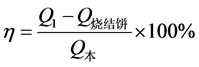

可利用蓄热率是指上方各单元废气带入本单元的热量减去烧结终了时本单元的烧结饼的物理热,其

Figure 1. Heat distribution of sintering material layer

图1. 烧结料层热量分布

计算公式为:

(3)

(3)

其中,Q1为上方各单元带入本单元热量,MJ;Q本为本单元总热收入,MJ。

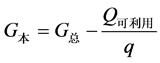

得到可利用蓄热量即可由单元原有固体燃料添加量减去可利用蓄热量与单位质量燃料发热值得到均热单元单位燃料添加量:

(4)

(4)

其中,G总为单元单位原本燃料添加量,kg/t;Q可利用为本单元可利用蓄热量,MJ;q为单位质量固体燃料热值,kJ/kg。

某钢厂实际生产中固体燃料添加比为4.9%,计算得出:第一单元带入第二单元热量为257.323 MJ,第二到第三单元为312.23 MJ,分别占各单元热收入比34%、39%,料层蓄热作用随料层厚度增加而增强;单元蓄热率随料层厚度增加而增大,第一、第三单元分别占比39.54%和56.35%,可利用蓄热率分别占比39.54% 和43.28%;单元固体燃料添加量随料层厚度增加而减少,添加量分别为54.83 kg/ t、48.12 kg/t、41.40 kg/t。理论计算偏析布料方案中各单元混合料固体燃料配比从上至下分别为:4.9%、4.3%、3.7%。

3. 数学模拟与试验验证

3.1. 模型基本假设

1) 将烧结过程看作一维非稳态过程,忽略水平方向的传热传质;

2) 模型内固体和气体被看作连续介质,由铁矿石、石灰石、生石灰、氧化镁、焦粉、水、空气、一氧化碳和二氧化碳组成;

3) 烧结混合料层属于多孔介质模型,假设其为均匀多孔介质 [7] ;

4) 料层内的化学反应较为复杂,根据文献 [8] [9] 只考虑较为主要的4个化学反应,并假设床内焦炭颗粒表面只发生C与O2的氧化反应,且只生成CO;在气相中CO再被氧化成为CO2,主要化学方程式见表1:

5) 烧结床内焦炭燃烧考虑灰层阻力的收缩核模型(颗粒密度不变、粒径变小),焦炭燃烧过程中扩散阻力包括自身灰层阻力、物料包覆阻力和边界层阻力三部分;

6) 模型传热方式以对流换热为主。

Table 1. Chemical reactions of gas solid phase

表1. 气固相化学反应

3.2. 模型控制方程

基于以上模型假设,烧结混合料燃烧模型可分为焦炭燃烧模型、石灰石分解模型、水分干燥和凝结模型。床内气体流动属于多孔介质流动,气体-气体、气体-固体、固体-固体之间都存在化学反应,气体流动十分复杂,且系统服从质量、能量、动量以及组分四大守恒定律。质量、动量、能量守恒方程中非稳态项、扩散项、源项及对流换热系数、化学反应速率等参数基于FULENT和C语言编程自定义给出。将气体、固体分别作为研究对象,更加准确揭示内部流动规律 [10] 。结合空气流动特点、多孔介质特性及化学反应动力学可得模型基本控制方程 [11] [12] [13] 。

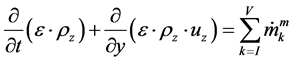

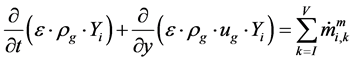

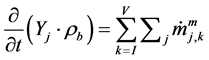

1) 质量守恒方程

气体 (5)

(5)

固体 (6)

(6)

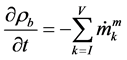

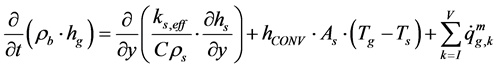

2) 能量守恒方程

气体 (7)

(7)

固体 (8)

(8)

3) 组分守恒方程

气体 (9)

(9)

固体 (10)

(10)

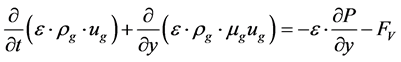

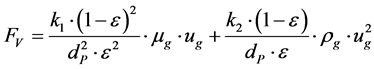

4) 气体动量守恒方程

(11)

(11)

其中 。

。

3.3. 参数及边界条件设置

模型参考某钢厂烧结杯相关参数,沿烧结机纵向床层,选取矩形断面,宽0.4 m,高0.6 m,根据固体燃料配比的不同均分为三层。结合C语言采用用户定义标量的方法增加烧结过程中的化学反应方程式,结合热分析以及元素分析实验,对于烧结混合料的相关物性参数采用实验数据,分层模型中所采用的相关参数如表2所示,多数参数由实验所得,部分参数如料层导热系数由参考文献及钢厂所得经验值 [14] [15] [16] [17] 。烧结杯入口为速度入口,出口为压力出口;点火时间90 s,抽风负压8 kPa;保温过程抽风负压12 kPa。应用二阶隐式差分,速度压力耦合选择SIMPLE算法,时间步长0.5 s,松弛因子及收敛标准选用默认项。

Table 2. Simulation parameter table of sintering process

表2. 烧结床层模拟参数表

3.4. 烧结杯试验验证

1) 试验原料

烧结混合料配比为:30%PB粉、25%毛里塔尼亚粉、10%加拿大精粉、15%超特粉、20%返矿,熔剂为生石灰和轻烧煤粉,化学成分配比见表3。碱度控制在1.85倍,氧化镁含量控制在2.5%。

2) 试验设备

试验设备由圆筒混合机、烧结杯、落下装置、震动筛分机及转鼓构成,具体参数见下表4。

3) 试验方案

将料层均匀分配为三层,通过改变每层的焦炭含量将试验分成三种不同的配比方式,研究不同的燃料分布方式对烧结过程和结果产生的影响。通过筛分的方式将固体燃料筛分为0~3 mm和3~5 mm两个数量级,分别进行烧结杯试验,研究不同组份烧结成品的质量,从而分析燃料粒径对烧结过程的影响 [18] [19] [20] [21] [22] 。

Table 3. Chemical component of sinter materials

表3. 分层烧结研究用料化学成分(%)

Table 4. Parameter of sintering equipment

表4. 烧结设备参数

(A) 实验按照焦炭粒径的范围不同分为两大组,分别为筛分前的0~3 mm,以及筛分后的3~5 mm,再根据不同的燃料分布方式将试验分为6个小组。将烧结层均分为三层,分别针对两组不同粒径的焦粉进行混合料的配制。分别对每组的混合料进行烧结杯烧结实验,第1组与第4组为焦炭含量均匀分布的烧结方式,用以作对照试验。其他组别按照从上到下焦炭含量逐渐降低的方式进行布料,将烧结过后的6组成品的烧结矿按照不同的层面取样,对其成品率、落下指数、转鼓系数等参数进行逐一测定,以达到验证烧结品质量的目的,并对分层均热烧结和固体燃料粒径对烧结结果的影响进行分析(表5)。

(B) 6组烧结混合原料按配比称量,分两步混料。一次混料在Φ500 × 300 mm的圆盘混料机上进行,混料时加入适量的水,保证混合料的混匀和充分湿润。二次混料在Φ600 mm × 1000 mm 圆筒混料机上进行,用于烧结混合料的混匀和制粒,混料时间为3分钟。分别测量二次混料后的水分和粒度组成。

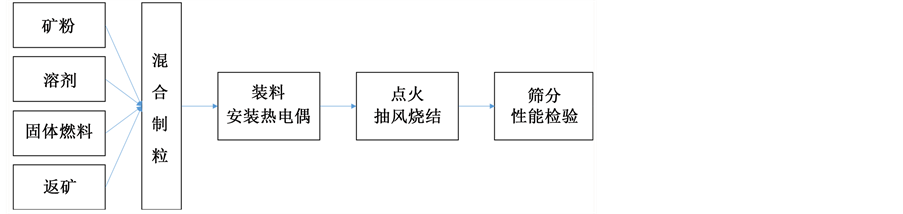

(C) 在烧结杯底部加入1 kg烧结矿作为铺底料,然后将二次混合后的料称重,采用多点加入法加到烧结杯中,无压实。点火抽风到负压8 kPa,点火时间90 s。烧结过程抽风负压为12 kPa。点火抽风烧结,待烧结完成冷却之后,分别对每组烧结后的成品烧结矿进行相关参数的验证和试验(图2)。

4. 结果与分析

4.1. 模拟结果

1) 温度场分布

根据模型的计算过程可以得到整个烧结机料层的纵向烧结的温度变化趋势。由于烧结过程中料层的蓄热作用,当上层进入燃烧带时,下层料层受到预热的作用,逐步由过湿带向干燥预热带过度。随着料层的烧结过程的进行,燃烧带的厚度和最高温度逐渐增加,下部分干燥加热层与烟气的换热十分充分。从点火到趋向于稳定大约经历了900秒左右的时间,由于不同料层之间的比热公式有所不同,因此烧结过程的快慢也不同,焦炭含量为4.9%的料层的燃烧过程明显较其他两层速度更快,而平均比热最低的焦炭含量为3.7%的料层的烧结时间则较长。

Figure 2. Flow chart of sintering cup test

图2. 烧结杯试验流程图

Table 5. Sintering experiment group table

表5. 烧结试验组分表

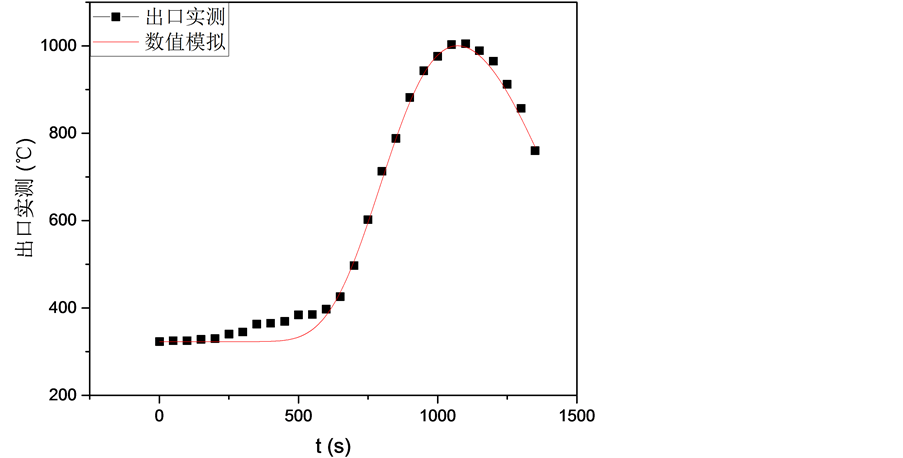

2) 料层出口温度的监控结果

焦炭不同配比分层烧结的烧结模型与普通均匀烧结方式模型相比,料层出口提前进行换热,且出口处的最高温度较普通烧结方式更高并提前达到最大值。分层烧结的料层出口温度较均匀烧结要提前达到稳定状态,并且烧结终点的温度要较普通烧结过程的温度高,这说明分层烧结方式产生的余热热量要较普通烧结方式更多,对于余热利用来说分层烧结的烧结方式的余热利用潜力巨大。将固体燃料按照4.9%、4.3%、3.7%分层配比模拟结果与烧结杯试验第3组试验出口温度进行比对,结果如图3所示,试验初始阶段(500 s前)受壁温影响有所升温而模拟为壁面为绝热边界有所差异,模拟结果与实际试验结果较为吻合,证明了模拟与计算结果的可靠性。

3) 烧结过程料层纵向压力分布

通过计算可得到不同焦炭配比分层烧结的床层总负压为14.8 kPa,普通烧结方式的床层总负压为14.5 kPa,整个床层总负压为14.5 kPa,床层中压力损失最大的是燃烧带和熔融带,混合原料由于水分的存在,透气性较差,压力损失较大。当混合料温度达到1000 K时,焦粉开始燃烧,物料温度急剧上升;而通过料层的气体温度也升高,密度下降,导致单位料层压力损失增大;同时,由于料层孔隙率变小,颗粒直径变大,使得该层的压损最大。两种不同的烧结方式床层负压的分布差距并不明显,不同焦炭配比的分层烧结并没有增加料层的压力损失,对于烧结矿层来说,由于颗粒当量直径增加、孔隙率很大、透气性好,并且由于通过气体的温度低、黏度变小,故此层压力损失最小。而两种烧结方式的床层总负压与在济南钢铁现场监控数据中风箱负压值平均值13.2 kPa也非常接近,这也充分验证了烧结模型的准确性。

4.2. 实验结果及分析

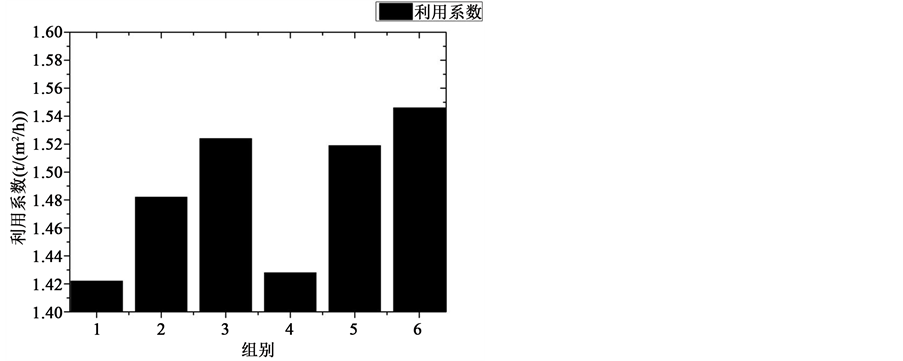

1) 利用系数

固体燃料未筛分1、2、3组试验烧结矿利用系数依次增大,固体燃料筛分4、5、6组试验的烧结矿利用系数分别高于对应固体燃料配比相同的1、2、3组份,其中,第6组的烧结矿利用系数最高,达到了1.546 t/(m2/h) (图4)。

Figure 3. Measured and calculated data of gas temperature at outlet

图3. 出口烟气温度计算值和测量值

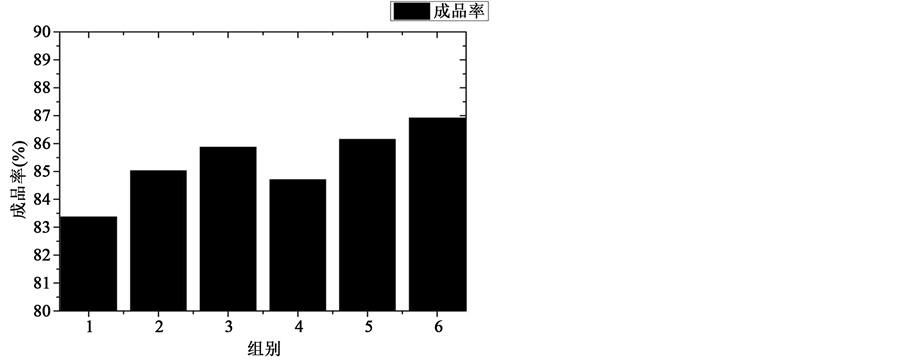

2) 烧结矿成品率

固体燃料未筛分1、2、3组试验的烧结矿成品率依次增高,固体燃料筛分4、5、6组试验的烧结矿利用系数分别高于对应固体燃料配比相同的1、2、3组份。其中,第6组的烧结矿成品率最高,达到了86.92% (图5)。

3) 转鼓强度

固体燃料未筛分1、2、3组试验的烧结矿转鼓强度依次增大,固体燃料筛分4、5、6组试验的烧结矿转鼓强度分别高于对应固体燃料配比相同的1、2、3组份。其中,第6组的烧结矿转鼓强度最大,达到了64.71%,比普通的燃料含量以及粒径均匀的烧结方式高出约12% (图6)。

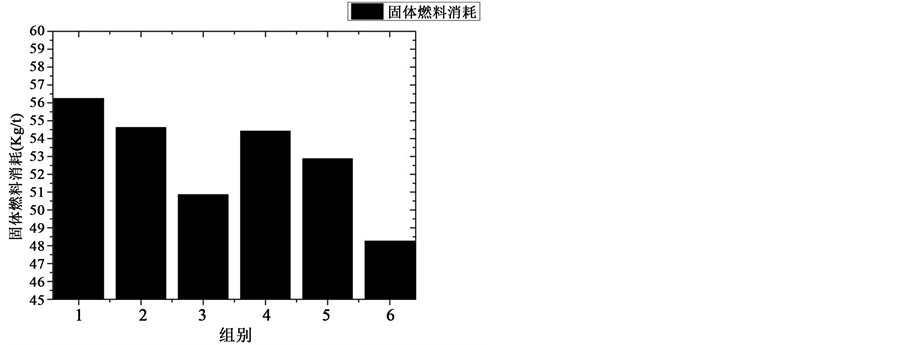

4) 固体燃料消耗分析

1、2、3组试验提高了烧结矿质量,固体燃料消耗因不同比例分层配比而降低;而4、5、6组试验固体燃料消耗分别低于对应相同固体燃料配比组份的1、2、3组,固体燃料筛分有利于提高燃料的利用率从而降低烧结过程中固体燃料的消耗。其中,第6组烧结试验的燃料消耗最低,仅为48.27 kg/t,与第1组试验相比降低了约12 kg/t (图7)。

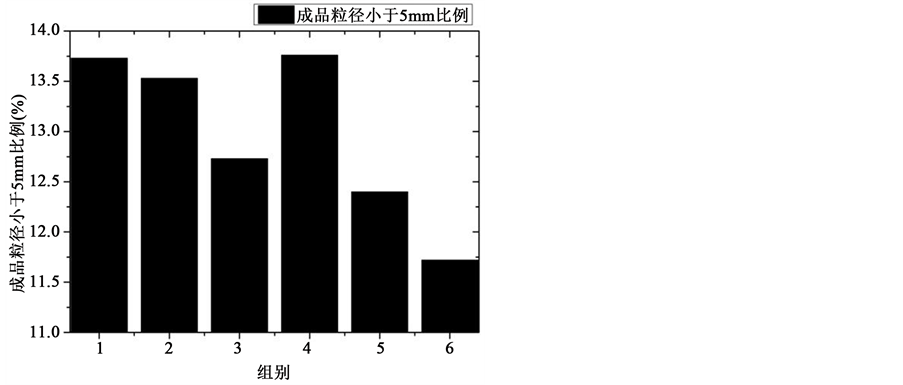

5) 烧结矿粒径分析

采用不同焦炭配比的分层烧结的烧结方式的烧结矿平均粒径要明显高于焦炭含量均匀的普通烧结方式;4、5、6组的烧结矿平均粒径分别高于对应相同燃料配比的1、2、3组。其中,第6组的烧结矿平均粒径最大,达到了22.50 mm,相比第1组高出了2.7 mm (图8)。

固体燃料未筛分1、2、3组试验烧结矿粒径小于5 mm占比逐渐降低,固体燃料筛分4、5、6组试验烧结矿转鼓强度分别高于对应固体燃料配比相同的1、2、3组。其中,第6组的烧结矿5 mm以下粒径所占比例最小,达到了11.72%,比普通的燃料含量以及粒径均匀的烧结方式低约2.01% (图9)。

试验将利用系数、烧结矿成品率、转鼓强度、成品粒径及固体燃料消耗作为主要考核指标。试验得到经人工筛分粒径3~5 mm固体燃料按照4.9%、4.3%、3.7%分层添加(第6组)所得所有指标均优于其他组。利用系数为1.546 t/(m2/h);烧结成品率达到86.92%;转鼓强度为64.71%,较普通方式高出约12%;

Figure 4. Sinter utilization coefficient in different groups

图4. 不同组别烧结矿利用系数图

Figure 5. Sinter yield in different groups

图5. 不同组别的烧结矿成品率

Figure 6. Sinter drum strength in different groups

图6. 不同组别的烧结矿转鼓强度

Figure 7. Solid fuel consumption of sintering process in different groups

图7. 不同组别的烧结过程固体燃料消耗

Figure 8. Sinter average particle size in different groups

图8. 不同组别烧结矿平均粒径

Figure 9. The proportion of particle size of sinter product less than 5 mm in different groups

图9. 不同组别烧结矿成品粒径小于5 mm比例

固体燃料消耗为48.27 kg/t,比普通方式降低约12 kg/t;平均粒径达到22.50 mm,提高2.7 mm,可利用率提高2.01%。

5. 结论

1) 通过计算提出理论偏析布料方案固体燃料从料层顶部至底部依次添加比例为4.9%、4.3%、3.7%,提出固体燃料分层添加均热烧结方法;

2) 利用FLUNENT软件对固体燃料分层添加均热烧结方法进行模拟计算,探究料层蓄热与温度分布规律,监测出口温度,为烧结杯试验提供理论依据;

3) 利用烧结杯试验验证数值模拟结果,同时人工筛分改变粒径大小,对各组试验利用系数、成品率等考核指标测量。固体燃料分层配比均热烧结除有效降低固体燃料消耗外,与将固体燃料粒径控制在3 mm~5 mm范围内均可有效提升烧结质量,提升利用系数、转鼓强度,增大成品矿粒径。

资助信息

国家重点基础发展计划(973计划)资助(2012CB720402-2)。

文章引用

王景甫,王 哲,王银治. 均热烧结方法数值模拟与试验验证

Heat-Balanced Sintering Method Numerical Simulation and Experimental Verification[J]. 可持续能源, 2017, 07(01): 18-30. http://dx.doi.org/10.12677/SE.2017.71003

参考文献 (References)

- 1. 白晨光, 谢皓, 邱贵宝, 等. 烧结料层中的蓄热模型[J]. 重庆大学学报, 2008, 31(9): 1002-1007.

- 2. 黄柱成, 江源, 毛晓明, 等. 铁矿烧结中燃料合理分布研究[J]. 中南大学学报: 自然科学版, 2006, 37(5): 884-890.

- 3. 李法社, 张小辉, 张家元, 等. 基于料层最高温度控制的铁矿烧结燃料合理分布[J]. 中南大学学报: 自然科学版, 2015, 46(2): 386-393.

- 4. Wang, Y.Z., Wang, J.F. and Guo, L.L. (2013) The Chemical Reaction Kinetics Study on Sintering Burden with Different Proportions of Solid Fuel. Applied Mechanics and Materials, 421, 255-259. https://doi.org/10.4028/www.scientific.net/AMM.421.255

- 5. 刘斌, 冯妍卉, 姜泽毅, 等. 烧结床层的热质分析[J]. 化工学报, 2012, 63(5): 1344-1353.

- 6. 黎建明, 杨兆祥. 烧结过程数学模型的研究[J]. 烧结球团, 1990(5): l-9.

- 7. Yang, W., Ryu, C., Choi, S.M., Choi, E.S., Ri, D.W. and Huh, W. (2004) Mathematical Model of Thermal Processes in an Iron Ore Sintering Bed. Metals and Materials International, 10, 493 https://doi.org/10.1007/bf03027355

- 8. Mao, Y.L., Chen, Y. and Qu, Y.L. (2010) Technologies and Measures of Energy Saving and Consumption Reducing in Sintering Procedure. Energy for Metallurgical Industry, 29, 1-4.

- 9. Zhou, H., Zhao, J.P., Loo, C.E., et al. (2012) Numerical Modeling of the Iron Ore Sintering Process. ISIJ International, 52, 1550-1558. https://doi.org/10.2355/isijinternational.52.1550

- 10. Zhou, H., Zhao, J.P., Loo, C.E., et al. (2012) Model Prediction of Important Bed and Gas Properties during Iron Ore Sintering. ISIJ International, 52, 2168-2176. https://doi.org/10.2355/isijinternational.52.2168

- 11. 陶文铨. 数值传热学[M]. 第2版. 西安: 西安交通大学出版社, 2001.

- 12. 龙红明, 范晓慧, 毛晓明, 姜涛, 陈许玲. 基于传热的烧结料层温度分布模型[J]. 中南大学学报(自然科学版), 2008, 39(3): 436-442.

- 13. 陈林根, 夏少军, 谢志辉, 等. 钢铁冶金过程动态数学模型的研究进展[J]. 热科学与技术, 2014, 13(2): 95-125.

- 14. Young, R.W. (1977) Dynamic Mathematical Model of Sintering Process. Ironmaking and Steelmaking, 4, 321-324.

- 15. Cumming, M.J. and Thurlby, J.A. (1990) Developments in Modeling and Simulation of Iron Ore Sintering. Ironmaking and Steelmaking, 17, 245-248.

- 16. Yang, W., Ryu, C. and Choi, S. (2004) Unsteady One-Dimensional Model for a Bed Combustion of Solid Fuels. Proceedings of the Institution of Mechanical Engineers Part A—Journal of Power and Energy, 218, 589-598. https://doi.org/10.1243/0957650042584348

- 17. Yang, W., Ryu, C. and Choi, S. (2006) Combustion Characteristics in an Iron Ore Sintering Bed-Evaluation of Fuel Substitution. Combustion and Flame, 145, 447-463. https://doi.org/10.1016/j.combustflame.2006.01.005

- 18. 李菊香, 涂善东. 考虑局部非热平衡的流体层流横掠多孔介质中恒热流平板的传热分析[J]. 化工学报, 2010, 61(1): 448-451.

- 19. Alazmi, B. and Vafai, K. (2001) Analysis of Fluid Flow and Heat Transfer Interfacial Conditions between a Porous Medium and a Fluid Layer. International Journal of Heat and Mass Transfer, 44, 1735-1749. https://doi.org/10.1016/S0017-9310(00)00217-9

- 20. Kim, S.J. and Jang, S.P. (2002) Effects of the Darcy Number, the Prandtl Number, and the Reynolds Number on Local Thermal Non-Equilibrium. International Journal of Heat and Mass Transfer, 45, 3885-3896. https://doi.org/10.1016/S0017-9310(02)00109-6

- 21. Li, M., Mu, Y.T., Zhang, J.Y., et al. (2013) Numerical Simulation and Optimization of Sinter Cooler in Multilayered Burden Distribution. Journal of Central South University, 44, 1228-1234.

- 22. Thunman, H. and Leckner, B. (2001) Ignition and Propagation of a Reaction Front in Cross-Current Bed Combustion of Wet Biofuels. Fuel, 80, 473-481. https://doi.org/10.1016/S0016-2361(00)00127-7

NOTES

*通讯作者。