Mechanical Engineering and Technology

Vol.04 No.01(2015), Article ID:14977,10

pages

10.12677/MET.2015.41003

Molding Sand Control by Mixed-Line Production of Casting in Extreme Ratio of Sand to Iron

Lin Ma

Yuchai Machinery Co., Ltd., Yulin Guangxi

Email: 26646616@qq.com

Received: Mar. 10th, 2015; accepted: Mar. 21st, 2015; published: Mar. 24th, 2015

Copyright © 2015 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

This paper introduced the mixed-line production of 15 kinds of casting in three workshops of Yuchai foundry. Because the sand:iron ratio is very different causing the management problem of molding sand, we analyzed the influence of mixed-line production by models of extreme sand:iron ratio in cylinder block or cylinder head on molding sand system, and the methods of solving quality problems of avalanche sand. From the perspectives of molding sand’s material balance and circulatory system control, the reasons leading to the disorder of molding sand system using mixed-line production by models of extreme sand:iron ratio were analyzed. Furthermore, the methods, which could solve the problem of mixed-line production by models of extreme sand:iron ratio through system control, were proposed. Production scheduling should be adjusted by following the sand cycle rules, and molding sand ratio should also be adjusted according to the actual circumstance of various models. Through the stabilization of molding sand’s available soil, available braize and silt content to guarantee the stability of molding sand, we have earned experiences of mixed-line production by different models of extreme sand:iron ratio.

Keywords:Ratio of Sand to Iron, Mixed-Line Production, Avalanche Sand, Burning Loss of Molding Sand, Available Soil, Available Braize, Silt Content, Sand Cycle, Molding Sand Calibration

极端砂铁比铸件混线生产的型砂控制

麻林

玉柴机器股份有限公司,广西 玉林

Email: 26646616@qq.com

收稿日期:2015年3月10日;录用日期:2015年3月21日;发布日期:2015年3月24日

摘 要

本文介绍了玉柴铸造厂铸三车间15种铸件混线生产,因铸件砂铁比差异大所带来的型砂管理问题,重点分析了缸体、缸盖极端砂铁比机型混线生产对型砂系统的影响及批量崩砂质量问题的解决思路,从型砂物质平衡及系统循环控制的角度分析了极端砂铁比机型混线生产导致型砂系统紊乱的原因,并提出了系统控制解决极端砂铁比机型混线生产的控制思路,遵循砂循环规律调整排产,并根据各机型实际情况按砂铁比现状分系列调整型砂配比,通过稳定型砂的有效土、有效煤粉及含泥量来保障型砂性能的稳定性,摸索出了多机型极端砂铁比机型混线生产的实践经验。

关键词 :砂铁比,混线生产,崩砂,型砂烧损,有效陶土,有效煤粉,含泥量,砂循环,型砂标定

1. 引言

玉柴铸造厂产品覆盖四缸、六缸轻、中、重型柴油机机型。为不断升级铸造水平,改善铸造环境,先后投资兴建了代表21世纪先进水平的铸三、铸一、铸二三条生产线,同时完成了原“机体车间”的停产退出、并有序策划原“缸盖车间”减产退出,玉柴铸造产能不断优化,加快了铸造的现代化进程

铸三生产线2004年投产,专线生产六缸缸体,其代表产品6113系列缸体综合废品率降低至0.5%~0.8%。2010年铸一生产线投产,转接了除“6112干式缸套”机型以外的六缸机生产任务。铸三车间转型承接了原“机体车间”四缸机的生产任务,采取一箱两件及一箱四件的工艺布局,提高了铸件产出率。2014年按照原“缸盖车间”退出计划,铸三车间又承接了部分缸盖的“转产过渡”任务。形成了铸三车间以四缸、六缸缸体为主,穿插四缸、六缸缸盖的混线生产格局,机型转换频繁,型砂系统受到冲击,出现批量崩砂问题,后经探索和试验,建立型砂烧损数据库,跟踪型砂循环,调整混砂工艺,为极端砂铁比铸件混砂生产的型砂控制积累了经验。本文将以崩砂分析为切入点介绍一些型砂控制经验。

2. 铸三车间型砂管理简介

2.1. 铸三车间生产工艺简介

制芯采用冷芯盒工艺,由德国Hottinger公司生产的两台冷芯盒射芯机,两台抓取坭芯、组芯机器人和一台浸涂机械手组成,配备坭芯烘烤和自动输送系统。整体组芯、整体浸涂和整体烘烤,铸件尺寸精度高、壁厚均匀。

造型引进德国HWS公司的静压自动造型线,生产率为60型/小时,造型主机、下芯机、液压系统和全线电控等设备皆从德国引进。砂箱尺寸为1400 × 900 × 450/450。

砂处理工序引进瑞士Simpson双盘冷却器(具有陶土预混功能);采用德国Eirich公司生产的高效转子混砂机,配套有型砂在线检测仪,能随时监控型砂的质量情况。

中频感应电炉引进德国Junker公司产品,采用自动浇注机在线浇注。

2.2. 混砂工艺概况

(1) 混砂工艺:

配比:100%旧砂,膨润土0.5~1.2%,煤粉0.4~0.8%,α淀粉0%~0.25%,水分适量;

流程:旧砂 + 膨润土 + 煤粉 + α淀粉→干混10~20秒→ + 水→湿混90~110秒→出砂。

(2) 检测:

在线取样检测,通过剪切强度计算膨润土土加入量,实现下批次调整。

(3) 化验:

紧实率、水份、湿透气性、湿压强度、热湿拉强度按1次/小时抽检;含泥量、有效膨润土含量、有效煤粉含量按1次/天进行抽查。

检测数据采用SPC系统预警控制,确保型砂性能稳定在最佳范围。

(4) 旧砂流程:

开箱→磁选筛分→传送带→提升机→六角筛过筛→双盘冷却冷却预混→砂库储存,全线配有风力除尘设备。

2.3. 生产机型概况

(1) 六缸缸体:6108机体、6112缸体、M3400机体、K6000缸体;

(2) 四缸缸体:4108机体、4110机体、4112机体、4F机体、FA100机体、4S机体、EG200机体等;

(3) 六缸缸盖:6112缸盖、J5600缸盖、CQ100缸盖(蠕墨铸铁);

(4) 四缸缸盖:S2000缸盖(蠕墨铸铁)、B3200缸盖、D30缸盖、EG200缸盖等。

2014年底,各种缸盖陆续穿插生产,因砂铁比差异大,型砂经过循环积累恶化,先后出现了S2000缸体崩砂、4E缸体机脚崩砂、4D缸体机脚崩砂、6108缸体盖箱面崩砂、G5800缸盖崩砂等系列型砂质量问题。

3. 铸件崩砂缺陷分析

3.1. S2000缸体崩砂分析

崩砂是湿型砂铸造特有的缺陷,成因为铸型强度过高且退让性不足,在铸型配合间歇较小处因配合挤压导致砂型崩裂,砂块嵌入铸件形成缺陷。

如图1和图2,S2000缸体铸件崩砂位于铸型盖箱面型砂与主体砂芯配合位置;对应型砂为独立凸台。

如图3和图4,崩砂对应的砂芯处为水套芯工艺凸台,此砂芯较为薄弱,烘烤后存在一定量的变型。

外型凸台与砂芯凸台虽设定一定配合间隙,但砂芯变型后,下芯过程中,型砂与砂芯硬对硬配合造成型砂崩裂,形成崩砂缺陷。

如图5、图6、图7,150缸盖铸件崩砂位置位于盖箱面型砂与主体砂芯配合位置。

150缸盖形成崩砂原因,与S2000机体崩砂机理类似,砂芯与外型配合处产生崩砂。

3.2. 其他机型崩砂情况

S2000机体与150缸盖批量崩砂外,见表1,铸三车间生产的其他铸件也出现了零星的崩砂缺陷,如4F机体端面出现崩砂,4A机体机脚出现崩砂,4G机体顶面出现崩砂。同时各铸件夹砂、砂眼类缺陷率也明显提升。

3.3. 批量崩砂原因分析

各机型的崩砂原因机理基本相似,分析如下:

Figure 1. Picture of defective casting

图1. S2000机体崩砂图片

Figure 2. The avalanche sand of S2000 cylinder block

图2. S2000机体崩砂缺陷图

Figure 3. The abrasive shape mode of S2000 cylinder block

图3. S2000机体外型模具图

(1) 崩砂对应砂芯与铸型配合面或铸型配合面;

(2) 崩砂位置实际配合间隙低于设计间隙,配合间隙普遍较小;

(3) 崩砂位置砂芯存在一定量的变型,不同程度的有石墨粘附;

(4) 崩砂位置铸型配合位置多数为单边受力,乏支撑;

(5) 铸型喷涂醇基涂料,烧干后,砂型脆弱,受挤压易崩裂。

以上从工艺设计方向分析的崩砂原因在生产过程中普遍存在,但各机型的崩砂问题集中爆发,除以上因素影响外,根源还在于型砂系统的平衡循环受到破坏,以下从型砂波动进行分析。

Figure 4. The core of S2000 cylinder block

图4. S2000机体砂芯图片

Figure 5. The avalanche sand of profile 150 cylinder head

图5. 150缸盖侧面崩砂图片

Figure 6. The core of 150 cylinder head

图6. 150缸盖砂芯图片

4. 极端沙铁比机型混线生产型沙影响分析及控制

4.1. 混线排产对型砂系统的影响分析

2011年因平衡各车间产能,将老车间的B3200缸盖转入铸三车间生产,因该缸盖砂铁比与批量生产的缸体铸件差异较大,型砂循环积累,第一季度“崩砂、砂眼、夹砂”废品合计1431台,造成了巨大的损失。结合类似的批量崩砂事故,对车间现生产的15种铸件砂铁比进行了分析:

如表2,车间目前生产机型砂铁比差异大,且最大的缸体铸件与最小的缸盖铸件砂铁比极端差异,按照“短交期,零库存”、“多品种,小批次”原则进行排产,不同砂铁比机型无序的生产,对型砂稳定性的破坏极大。以S2000缸盖与K6000机体的生产工艺对比:

Figure 7. The abrasive shape mode of 150 cylinder head

图7. 150缸盖外型模图片

Figure 8. The avalanche sand of head FA100 cylinder block

图8. FA100机体端面崩砂图片

Figure 9. The avalanche sand of A8300 cylinder block

图9. A8300机体端面崩砂图片

S2000缸盖生产工艺分析:

如图10、图11、图12,S2000缸盖因过渡生产,直接将老车间的工艺搬到铸三生产线。工艺特点:浇注重量小,形成铸件面完全由砂芯组成,铁水除流经浇注系统直接接触型砂外。铸件浇注后,对型砂的有效成分影响不大。

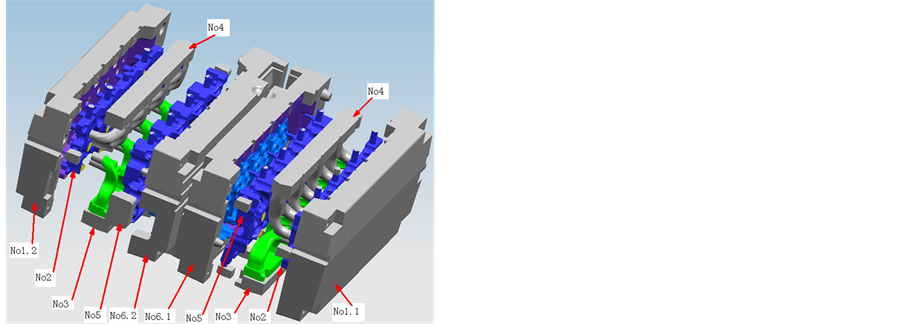

K6000机体生产工艺分析:

如图13、图14,K6000机体生产工艺特点:铸件浇注重量大,浇注铁水大面积接触型砂。铸件浇注后,对型砂的有效成分影烧损大。且砂芯组重量大,芯砂溃散后直接流入型砂系统。

两种铸件,对型砂有效成分的影响是极端的,15种铸件对型砂的影响各不相同,为了准确的掌握相

Table 1. The statistical table of scrap in three workshops in January

表1. 铸三车间1月份废品统计表

Table 2. The statistical table of sand-metal ration in three workshops

表2. 铸三车间铸件砂铁比统计表

关数据,车间做了旧砂数据检测与分析。

4.2. 旧砂有效成分数据库

车间建立了15种铸件的旧砂有效含量数据库,通过检测不同铸件旧砂的有效陶土、有效煤粉含量,来计算不同砂铁比铸件对型砂的影响情况。

确定了旧砂检测流程,为降低检验误差,安排专人定点取样,历经近两个月的数据收集,汇总了105组数据,并对数据进行过滤与整理,按不同铸件进行数据整合求平均值,我们可以得出各铸件浇注开箱后旧砂的中有效膨润土、有效煤粉及含泥量的平均值,摸索出不同砂铁比铸件对型砂的影响情况[1] 。

Figure 10. The core assembly of head S2000 cylinder head

图10. S2000缸盖砂芯组图片

Figure 11. The abrasive shape mode of S2000 cylinder head

图11. S2000缸盖外型模具图片

Figure 12. The casting mode of S2000 cylinder head

图12. S2000缸盖铸型图片

对车间常规生产铸件根据砂铁比的接近程度进行分组排序,结合型砂管控经验,制定出不同砂铁比

Figure 13. The down-casting core mode of K6000 cylinder block

图13. K6000机体砂芯下铸型图片

Figure 14. The up-casting core mode of K6000 cylinder block

图14. K6000机体上箱铸型图片

系列铸件相应的膨润土、煤粉烧损量,指导型砂配料,见表3。

4.3. 型砂数据烧损表

根据型砂烧损情况,计算不同砂铁比型砂烧损值,见表4。

如表4,不同的砂铁比铸件对型砂的烧损呈线性关系,随着砂铁比的降低,型砂中有效陶土、有效煤粉的烧损逐步增大,按照型砂物质平衡的理论,遵循型砂的循环规律,标定不同铸件的旧砂,按各系列砂铁比铸件实际膨润土及煤粉的烧损量进行补充[2] ,混砂调整即可稳定型砂循环,稳定型砂性能。

4.4. 型砂循环与型砂标定

对造型线的型砂量及砂处理的旧砂进行了统计,型砂及旧砂总量合计474吨,按照每箱实际打模用砂量计算,每天型砂循环2.5~3次。按正常生产节拍计算,每浇注270箱型砂即循环一次。掌握了这些数据,就可以实现型砂的标定,在穿插极端砂铁比机型时,我们遵循型砂循环进行排产,根据不同砂铁比型砂的实际烧损情况,在混砂时相应的调配膨润土、煤粉的补加量。确保型砂的有效土、有效煤粉、含泥量稳定在预控值,从而保障了型砂性能的稳定,为极端砂铁比机型稳定生产奠定了基础。

Table 3. The inspect statistical table of effective content about the old casting sand in three workshops in January

表3. 铸三车间铸件旧砂有效成分检测记录表

Table 4. The casting burning statistical table of different sand-metal ration in three workshops

表4. 铸三车间不同砂铁比铸件烧损值计算表

4.5. 混砂工艺细化及控制效果

将车间15种铸件按砂铁比划分为6大系列,极端机型独立序列,参照前期收集的数据结合型砂控制经验,对混砂工艺进行了细化,旧砂有效成分检测统计表见表5。

Table 5. Process of sand preparation

表5. 旧砂有效成分检测统计表

车间排产时充分考虑砂循环,批量生产铸件排产数量遵循砂循环定量。小批量生产的极端砂铁比铸件,则规范了型砂跟踪标定的细化管理,经过近两个月的生产实践,各机型的崩砂得到有效遏制,型砂性能稳定,车间质量恢复稳定受控。

5. 结论

(1) 砂铁比差距大的铸件混线生产,因型砂中的膨润土、煤粉烧损差异大,且不同铸件砂芯组冲入型砂的芯砂量也各不相同,循环生产,型砂物质平衡破坏,性能恶化,易出现批量的崩砂、夹砂、砂孔缺陷;

(2) 建立旧砂有效成分数据库,量化不同砂铁比铸件对型砂的影响,实现数据化的型砂管控模式,实现量化的型砂管理可以实现极端砂铁比混线的稳定生产;

(3) 极端砂铁比铸件混线生产,遵循型砂循环规律,对各机型旧砂实现标定,并按实际烧损进行补充,以稳定型砂有效成分为控制核心来保障型砂性能的稳定是控制关键。

文章引用

麻 林, (2015) 极端砂铁比铸件混线生产的型砂控制

Molding Sand Control by Mixed-Line Production of Casting in Extreme Ratio of Sand to Iron. 机械工程与技术,01,17-27. doi: 10.12677/MET.2015.41003

参考文献 (References)