Mechanical Engineering and Technology

Vol.07 No.01(2018), Article ID:23763,11

pages

10.12677/MET.2018.71003

Mechanical Design, Simulation and Optimization of Weld-Inspection Robot in AP1000

Jian Rong, Xueguan Gao

Robotics Institute, Shanghai Jiao Tong University, Shanghai

Received: Jan. 17th, 2018; accepted: Feb. 5th, 2018; published: Feb. 13th, 2018

ABSTRACT

At present, researches of the connecting weld inspection on AP1000 Steam Generator (SG) are not up to expectations while the protection of workers in the testing process is imminent. In this paper, a new type of scanning robot was proposed which used the man-hole of SG as the installation datum and UR10 robotic arm was equipped to cooperate with it. Then a three-dimensional model was established to be imported into ADAMS for a virtual prototype. Through the dynamic simulation analysis, it verified the correction of each joint motor and reducer. Finally ANSYS Workbench was used to check the strength and stiffness of key components. On this basis, mechanical structure was optimized to achieve the lightweight standard.

Keywords:AP1000 Steam Generator, Inspection Robot, Dynamics Analysis, Optimal Design

AP1000蒸汽发生器接管焊缝无损检测机器人的设计、仿真及优化

荣健,高雪官

上海交通大学,机器人研究所,上海

收稿日期:2018年1月17日;录用日期:2018年2月5日;发布日期:2018年2月13日

摘 要

目前国内对于AP1000蒸汽发生器接管焊缝检测作业研究甚少,而检测过程中对于工人的保护又迫在眉睫。本文提出一种新型无损检测机器人,创新性地利用了蒸汽发生器人孔作为安装基准,配合以UR10机械手臂进行整体结构设计,然后与将三维模型导入ADAMS建立虚拟样机,通过动力学仿真分析,验证了各关节电机和减速器的选型正确性,最后利用ANSYS Workbench对关键零部件进行强度和刚度校核,并在此基础上进行机械结构优化,以期达到轻量化的标准。

关键词 :AP1000蒸汽发生器,检测机器人,动力学仿真,结构优化

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

核能作为未来新能源发展的重要方向之一,因其来源丰富、体积小能量大、利用率高以及污染小等优点,越来越被各国所重视和研究。而贯穿这整个研究过程的核安全问题始终占据着重要的位置。

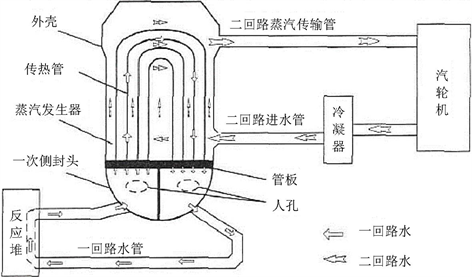

AP1000蒸汽发生器系统 [1] (Steam Generator System,简称SGS)是核电站动力装置中连接一、二回路的枢纽设备。其主要作用是将一回路冷却剂从核反应堆带出的热量传递给二回路给水,并使之产生蒸汽来驱动汽轮发电机系统。该部分结构原理如图1所示。其中一回路冷却剂因流经堆芯而带有放射性,二回路则不受一回路放射性冷却剂的污染,无放射性 [2] 。

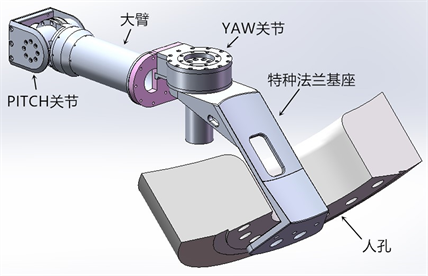

本文所研究的机器人则是针对封头下方与一回路管道连接处焊缝无损检测所用,如图2所示。目前国内已知的接管焊缝检测机构仅有武汉核动力运行研究所研制成功。本文提出一种新的检测机器人模型,充分利用了目前市场已有的UR10机器人,对其进行改造优化;再通过UR10末端关节搭载超声波探头架,深入SG接管焊缝处进行作业。作业过程中,超声波探测仪将紧紧贴合在焊缝表面,负载较大,故对其动力学性能要求较高。

故本文将在对无损检测机器人结构设计的基础上,利用ADAMS建立相应的虚拟样机,进行动力学仿真;通过对比各个关节的扭矩曲线来验证所选的电机和减速器是否满足整体性能需求;最终通过ANSYS WORKBENCH对关键零件进行强度校核和结构优化,以期达到整个无损检测机器人的最佳性能。

2. 无损检测机器人机械结构设计

针对蒸汽发生器的结构特点,结合特种法兰基座这一创新点,本文将检测机器人的一端固定在人孔之上(人孔为腔体外壁45˚方向上通孔),这样可以很方便的进行下一步作业。

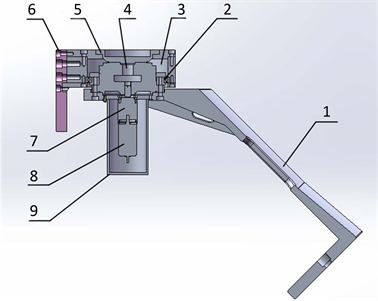

整个无损检测机器人机械结构包括以下几个部分:特种法兰基座,大臂,UR10连接平台,UR10,探头架。特种法兰基座与大臂之间的关节为YAW关节(偏转),大臂与UR10连接平台之间的关节为PITCH关节(俯仰),连接平台和UR10之间通过螺栓连接,探头架通过特制法兰与UR10的末端第六关节固定在一起。其中YAW关节是大臂绕着特种法兰基座的上平台进行偏转动作,存在绕Z轴的转动自由度,PITCH关节是UR10连接平台绕大臂顶端俯仰动作,存在绕X轴的转动自由度。探头架上搭载的为超声波探测仪,探头架与UR10第六关节运动轴线垂直,工作时只需要校准好UR10手臂的位置,使其六关节轴线与SG接管轴线重合,然后通过旋转六关节即可达到目标。其三维模型简图如图3所示。

其中人孔为实际模型的一部分,特种法兰基座含有弧形结构,并且与人孔直径相同,其作用是可以

Figure 1. System of AP1000 Steam Generator

图1. AP1000蒸汽发生器系统

Figure 2. Inspected weld

图2. 检测焊缝

Figure 3. Three-dimensional models of robot

图3. 检测机器人三维模型

完全贴合于人孔的内壁,以此为支撑基准,充分利用了现场环境,又保留了人孔的大部分空间,有利于后期的直接更换探头架,不需要退出腔体。

在机器人传动系统之中,用于改善电机转速的减速器通常有谐波减速器和RV减速器 [3] 。谐波减速器适用于20 KG以下负载的关节机器人,具有结构简单,体小量轻,传动比大,传动效率高,运动精度高等优点;RV减速器则适用于20 KG以上负载的关节机器人,特点是结构紧凑,传动比大,传动效率高等。两者相比,谐波减速器价格低廉,RV减速器则拥有更加优越的性能。综合各方面原因,本文焊缝无损检测机器人将采用苏州绿的谐波减速器。

同时,由于在作业过程中,检测机器人一直处于SG腔体内部,需要实时进行干涉检查,因此除去UR10六关节带动的探头架的速度确定以外,其他关节的速度则不宜过快。故除去谐波减速器以外,还需要进一步的速度优化。考虑各方面因素,本文将采用MAXON直流电机,并配备有其自带的减速器,最终共同得到最优速度。

设计的两关节的具体传动链如下:

YAW关节偏转:MAXON直流电机1→MAXON减速器1→谐波减速器1→大臂;

PITCH关节俯仰:MAXON直流电机2→MAXON减速器2→谐波减速器2→小臂。

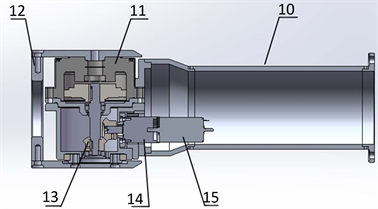

图4为检测机器人(除去UR10)的具体内部结构。YAW关节MAXON直流电机1和MAXON自带减速器1相连,MAXON减速器1末端与谐波减速器1相连,谐波减速器1的输出端则与封盖固定,封盖通过过渡法兰与大臂螺栓连接,此运动链可以通过MAXON直流电机1驱动大臂在特种法兰基座的平台上进行偏转运动。PITCH关节MAXON直流电机2与MAXON自带减速器2相连,输出端则与磨齿弧齿

Figure 4. Inner structure of inspecting robot

图4. 检测机器人(除去UR10)内部结构

等径锥齿轮相连,目的是改变输出方向,磨齿弧齿等径锥齿轮通过齿轮轴与谐波减速器2相连,谐波减速器2的输出端则与UR10连接平台连接,至此,MAXON直流电机2将通过运动链带动UR10连接平台进行俯仰运动。同时在运动链1中,由于机械臂在送入以及作业过程中呈现出的倾覆力矩较大,因此采用超薄交叉滚子轴承,用来承受由于机械臂展开所引起的倾覆力矩。

无损检测机器人在设计过程中的主要技术参数如下表1。

3. 无损检测机器人动力学分析

结构动力学分析主要用来确定整个结构或者零部件在变载荷的作用下所产生的响应,在这过程中会涉及到阻尼和惯性效应等。本文将采用ADAMS多体动力学分析软件对无损检测机器人进行动力学性能分析及仿真。首先在SOLIDWORKS中对设计好的检测机器人进行三维建模,同时为了方便后期仿真,对于其中的部分零部件将进行简化;然后将完整的模型导入ADAMS中建立其虚拟样机模型 [4] ,通过对零部件上动力学参数的设定,经计算分析得出角速度、角加速度、关节扭矩等曲线图;最后通过对比分析,确定整个结构的初步合理性。如图5所示,为无损检测机器人在ADAMS中的虚拟样机模型。

利用ADAMS进行分析之前,必要的参数设定才能够得到准确的结果,因此需要先测量出模型的质量,惯性张量等数据。这些数据利用SOLIDWORKS中的测量工具即可获得,具体数值如表2所示。

由于YAW关节的运动范围为0˚~180˚,PITCH关节的运动范围也是0˚~180˚,这里只考虑极限情况,事先设定好一段轨迹,并将其函数化。函数需要尽量保证轨迹符合速度,加速度等的规划要求,不存在突变或者尖角等情况。同时在ADAMS中,此函数将作为各关节的实时驱动函数。在参数已设定的情况下,此时的虚拟样机将会模仿实际工作状态进行动作。通过对此过程的分析和对比,最终验证所选用的驱动电机的正确与否。

本文将对YAW关节和PITCH关节进行驱动,仿真过程为UR10机械臂搭载探头架从一个扫查孔转变位置至另一个扫查孔工作。

最终仿真结果如下所示:

在图6至图8中,JIONT1对应的是PITCH关节,JOINT2对应的是YAW关节,JOINT3所对应的为探头架扫查机构,即UR10第六关节。从中可以发现,整个曲线的过渡都非常平滑,没有突变情

Table 1. Main parameters of robot

表1. 无损检测机器人主要技术参数

Table 2. Mechanical parameters

表2. 力学参数

况发生,说明符合最初的设计要求。

同时根据图9,得到三个关节在运动过程中的最大输出扭矩。最大输出扭矩对于电机和减速器的选择至关重要,通过其可以计算出所需电机功率等选型参数。此处则是通过最大输出扭矩与已选电机额定扭矩进行对比,发现均符合要求,保证了电机和减速器型号的准确性,同时此过程也为接下来的机械结构优化提供了一定的理论基础。

Figure 5. Virtual prototype model

图5. 虚拟样机模型

Figure 6. Angular velocity curve

图6. 角速度曲线

Figure 7. Angular acceleration curve

图7. 角加速度曲线

Figure 8. Joint torque curve

图8. 关节扭矩曲线

4. 无损检测机器人机械结构分析

因目前国内并没有类似的产品,无损检测机器人机械臂部分在初步设计的时候,完全依照的是核电站现场环境作为边界条件,SG人孔等作为尺寸条件,扫查需求以及范围等作为精度条件。整个设计比较粗糙,这主要体现在尺寸的把握以及材料选择上。不同的材料因其泊松比、弹性模量、屈服强度等不同,最终整体结构的强度和刚度也会不同;尺寸的差异更是控制着机构的重量,对成本,运输,安装等会造成影响。因此需要对于初步设计的结构进行尺寸优化设计。本文针对无损检测机器人的部分零件,利用ANSYS Workbench进行强度校核和优化。

针对零件的重要程度,可以肯定的是特种法兰基座和大臂需要进行校核和优化。特种法兰基座以及大臂的具体设计变量如下图9和图10所示。

特种法兰基座结构设计变量主要包括人孔贴臂厚度d1,水平平台厚度d2,减速器通孔半径R;大臂机构设计变量则包括大臂下段壁厚d3,大臂下段半径R1,大臂上段壁厚d4,大臂上段半径R2。在确定了设计变量以后,需要区分主次变量,以及确定主次变量的边界条件,这样才能最大化得到最优结果。

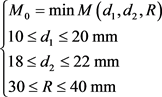

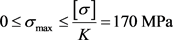

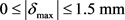

对于特种法兰基座的优化设计,本文采用了响应曲面优化分析的方法。分析目标所需的边界条件,即设计变量的变化范围以及法兰响应中最大变形量和最大应力的上下限,将其转化为结构优化数学模型,具体如下:

s.t.

利用上述模型条件,在ANSYS Workbench中对人孔贴臂厚度d1,水平平台厚度d2,减速器通孔半径R进行范围设定,Workbench将会根据给定的范围自动划分为若干等间距的设计点并进行多次计算。最后通过对这些点的二次拟合,可以得到设定范围内的响应曲

面如图11和图12所示。

Figure 9. Special flange base

图9. 特种法兰基座

Figure 10. Boom

图10. 大臂

Figure 11. Fitted surface 1

图11. 拟合曲面1

Figure 12. Fitted surface 2

图12. 拟合曲面2

其中图11中横坐标为人孔贴臂厚度d1和水平平台厚度d2,纵坐标为特种法兰基座的总变形,图12中横坐标为人孔贴臂厚度d1和水平平台厚度d2,纵坐标为总质量。通过分析,最终得到如下的优化结果:

分析表3,在保证了最大变形量和最大应力值的标准之下,质量下降了12.5%,这说明了一开始设计的过程中,特种法兰基座的尺寸和质量是冗余的。

对于大臂机构的优化设计,则采用了参数优化 [5] 的方法。由于UR10底座平台的尺寸限制,所以事实上大臂上段半径R2是定长,剩下的三个设计变量则是整数设计。所取的定点以及分析结果如表4和表5所示。

所有数据结果的曲线输出图表如下图13所示。

通过对比可以发现最大应力除去DP4,剩余的都很接近,但是最大形变和质量变化比较明显。根据6061铝合金的屈服强度为55.2 MPa,以及量变比,选择DP2作为最终的参数设定。

5. 结语

本文所述的AP1000蒸汽发生器接管焊缝无损检测机器人,首先着重介绍了其结构设计;其次为了

Table 3. Optimization contrast

表3. 优化前后对比

Table 4. Point array

表4. 定点数组

Table 5. Final result of each group

表5. 各组最终结果

Figure 13. Output curve

图13. 输出曲线

验证电机和减速器型号的正确性,进行动力学仿真;最后再对关键零部件进行优化设计,以达到整体轻量化标准。文章中所述特种法兰基座创新地利用了蒸汽发生器的人孔作为固定基准,配合UR10机械臂送入扫查机构,极大的方便了后期对探头架和扫查仪的更换工作。使整个机器人的加工难度大大地降低了,节约了成本,对于未来相关产品有着重要的参考意义。

文章引用

荣健,高雪官. AP1000蒸汽发生器接管焊缝无损检测机器人的设计、仿真及优化

Mechanical Design, Simulation and Optimization of Weld-Inspection Robot in AP1000[J]. 机械工程与技术, 2018, 07(01): 18-28. http://dx.doi.org/10.12677/MET.2018.71003

参考文献 (References)

- 1. 刘亮, 周涛, 宋明强. AP1000与大亚湾核电站蒸汽发生器的对比和分析[J]. 华东电力, 2013, 41(2): 7-9.

- 2. 吴健荣, 王立权. 蒸汽发生器检修机器人样机研制及其关键技术研究[D]: [硕士学位论文]. 哈尔滨: 哈尔滨工程大学, 2009.

- 3. 张洁. RV减速器传动特性分析[D]: [博士学位论文]. 天津: 天津大学, 2012.

- 4. 郭卫东. 虚拟样机技术与ADAMS应用实例教程[M]. 北京: 北京航空航天大学出版社, 2008.

- 5. 许进峰. ANSYS Workbench 15.0完全自学一本通[M]. 北京: 电子工业出版社, 2014.