Mechanical Engineering and Technology

Vol.

08

No.

03

(

2019

), Article ID:

30594

,

6

pages

10.12677/MET.2019.83023

Study on Assembly Process of Super-Large Diameter Payload Fairing

Dongxu Hou1, Weidong Yu1, Yang Wang1, Peilin Wang1, Lihui An2

1Capital Aerospace Machinery Company, Beijing

2China Academy of Launch Vehicle Technology, Beijing

Received: May 9th, 2019; accepted: May 24th, 2019; published: May 31st, 2019

ABSTRACT

Aiming at the assembly of heavy launch vehicle super-large diameter payload fairing, two process schemes of horizontal assembly & vertical assembly are studied. The advantages and disadvantages of traditional horizontal assembly schemes are analyzed. A vertical assembly process scheme is put forward and the advantages of the vertical scheme are obtained by comparative analysis.

Keywords:Super-Large Diameter, Payload Fairing, Vertical Assembly, Process Scheme

超大直径有效载荷整流罩装配工艺方案研究

侯东旭1,于卫东1,王洋1,王培林1,安立辉2

1首都航天机械有限公司,北京

2中国运载火箭技术研究院,北京

收稿日期:2019年5月9日;录用日期:2019年5月24日;发布日期:2019年5月31日

摘 要

针对重型运载火箭超大直径有效载荷整流罩,进行了卧式装配及立式装配两种工艺方案的研究。分析了传统整流罩卧式铆接装配装备及工艺方法的优缺点,提出了整流罩立式装配装备方案及工艺方案,对比分析得出了立式装配方案应用于重型运载火箭超大直径有效载荷整流罩装配的优势。

关键词 :超大直径,整流罩,立式装配,工艺方案

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

有效载荷整流罩是运载火箭箭体结构的重要部段,其功能主要是为卫星、飞船等有效载荷提供良好环境,保护内部有效载荷在大气层飞行阶段免受有害气、热环境的影响,同时整流罩能够为运载火箭提供良好的气动外形,降低大气层飞行阶段空气阻力 [1] 。当运载火箭飞行至大气层外后(轨道高度一般大于110 km),需要及时将其抛离以减小飞行载荷,同时为星(船)箭分离做准备 [2] 。整流罩分离是运载火箭发射过程中的关键动作,其装配精度又是影响其既定分离动作能否正确执行的关键因素,直接影响发生任务的成败。

目前,国内外主流运载火箭整流罩的直径一般为Φ 3000~4500 mm,大型运载火箭整流罩直径超过Φ 5000 mm,重型运载火箭整流罩直径达到Φ 8000~10,000 mm,为典型的超大尺寸薄壁结构件 [3] [4] ,装配过程中面临着大部段协调对接、柔性零件变形控制等难题。同时,为了满足对接及分离需求,整流罩对接、分离面设计了复杂的解锁机构 [5] ,进一步增大了对装配精度的控制要求。本文在现役运载火箭整流罩装配工艺方案经验的基础上,进行超大直径整流罩装配工艺方案的研究,对比卧式装配工艺及立式装配工艺的优劣,为未来重型运载火箭整流罩研制奠定一定的技术基础。

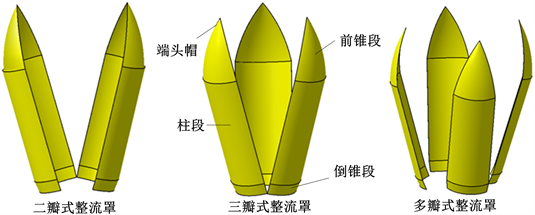

2. 整流罩结构特点

运载火箭有效载荷整流罩是典型的薄壁半壳结构,具有尺寸大、刚性差的特点,大型/重型运载火箭有效载荷整流罩尺寸较大(直径Φ 5000~10,000 mm,长度10,000~25,000 mm),整体成型困难,一般由端头帽、前锥段、柱段、倒锥段等部段拼接组成,各部段之间通过对接框连接。大型整流罩主要采用分瓣分离的方式,整流罩的主体结构也为分瓣式结构,包括两瓣结构、三瓣结构及多瓣结构,如图1所示,各瓣罩之间采用精密的对接解锁机构连接,存在较高的协调关系要求。整流罩的材料一般为框、桁、蒙皮铆接结构及蜂窝夹层结构,蜂窝夹层结构包括:碳面板铝蜂窝夹层结构、玻璃钢面板+泡沫夹芯夹层结构、铝面板铝蜂窝夹层结构等形式 [6] 。

Figure 1. The structure form of payload fairing

图1. 整流罩结构形式

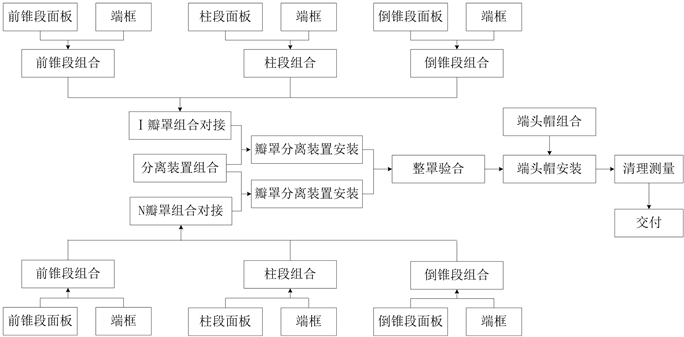

3. 整流罩装配工艺流程

整流罩的装配主要包括瓣罩部段装配、瓣罩部段对接、分离装置组合、瓣罩分离装置安装、整罩验合、清理测量等工艺环节,具体工艺流程如图2所示。其中,I~N瓣罩均可看作独立的部段,分别完成部段的组合、装配,形成完整的瓣罩后进行整罩的合验。

Figure 2. The assembly process of payload fairing

图2. 整流罩装配工艺流程

4. 整流罩卧式装配

我国现役运载火箭整流罩目前主要采用卧式装配工艺方案,主要工艺装备为整流罩卧式铆接装配系统。典型装备结构形式如图3所示,包括床头、床尾、导轨、支撑托架、过渡环等主要构件,床尾可沿导轨水平移动以满足整流罩长度变化需求;床头、床尾可沿水平轴向360˚旋转满足整流罩定位及操作需求;过渡环协调不同部段产品与装备的接口关系;支撑托架布局在导轨上水平移动,起到支撑整流罩防止挠性变形的作用。

Figure 3. The horizontal assembly equipment for payload fairing

图3. 整流罩卧式装配装备

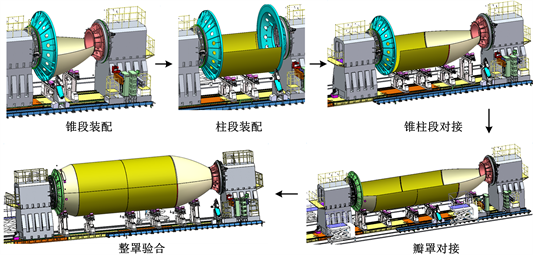

整流罩装配过程中,部段组合、瓣罩对接、整罩验合的工序均在该型架上串行执行,装配流程示意如图4所示。各个部段装配前均需首先调整卧式装配装备长度并悬挂相应过渡环,完成装配后需继续调整装备长度及过渡环状态以满足下一部段装配需求。部段装配完成后进一步调整装备状态,分别满足I~N瓣罩的对接需求。各瓣罩完成后分别吊装上架,实现整罩合验。验合完成后装备床尾打开,整流罩吊装下架。

Figure 4. The horizontal assembly process of payload fairing

图4. 整流罩卧式装配流程

采用卧式装配工艺方案主要具有以下优点:

其一,解决了整流罩装配对厂房高度需求过高的问题。整流罩水平放置,高度的需求可以在长度方向扩展。以某型号现役运载火箭为例,其直径Φ 4200 mm,高度13,000 mm的整流罩,在吊高10 m的厂房内即可正常装配、转运。

其二,解决了整流罩装配过程中操作人员高空作业不方便的问题。以直径Φ4200 mm的整流罩为例,卧式装配整流罩的最大高度小于5 m,操作人员依靠高度3 m的升降车即能完成作业。

其三,卧式装配方案,设备装备结构简单、方案成熟,风险小。整流罩卧式铆接装配型架的结构如图5所示,主体结构包括床头、床尾、过渡环、托架,床头为固定基准,床尾可在导轨上移动满足长度调节,过渡环调整部段与机床接口,托架支撑产品防止挠曲变形。

采用卧式装配工艺方案的缺点主要包括:

其一,卧式装配,整流罩变形大,精度难以控制。整流罩为典型的大型、薄壁、弱刚性产品,卧式装配过程中存在较大的挠曲变形,影响协调对接,支撑托架也只能在一定程度上缓解但不能消除底部瓣罩变形,更无法控制上部瓣罩变形。对于直径达到Φ 8000 mm,长度超过25,000 mm的重型运载火箭超大尺寸整流罩,产品变形更加难以控制。

其二,卧式装配,多瓣式整流罩瓣罩吊装、定位、装配困难。对于现役运载火箭两瓣式整流罩,上下瓣罩结构对称,吊装及合罩过程中,整流罩无论仰置、扣置重心均容易调整,便于操作。大型整流罩若为弧度120˚的三瓣式结构,卧式装配,必定有两瓣罩为倾斜放置,吊装、定位困难。

其三,卧式装配,内部无操作平台,操作困难。卧式装配,整流罩内部无法布置升降车等操作平台,无法进行高空操作。现役运载火箭整流罩装配,依靠内部搭建简易踏板的形式勉强完成高度2 m的操作,而且存在破坏壁厚仅0.3 mm的铝蜂窝面板风险,重型运载火箭超大直径整流罩,内部高度5 m~8 m,简易踏板无法满足需求。

其四,卧式装配,各工序串行执行,生产周期长、效率低。整流罩生产过程中,部段装配、部段对接、瓣罩对接、整罩验合等工序均需依托铆接装配型架完成。卧式装配,各工序、瓣罩的装配要挤占唯一的装配工位资源,只能串行执行,延长生产周期。

Figure 5. The schematic diagram of payload fairing positioning

图5. 整流罩分瓣定位示意图

5. 整流罩立式装配

目前,国内完成的最大直径整流罩直径Φ 5200 mm,采用传统卧式装配方法,超大直径整流罩立式装配尚无成熟的应用案例,本文根据整流罩的结构特点及装配过程提出了超大直径整流罩立式装配的装备方案及工艺方案。

整流罩立式装配装备拟采用分体塔架式结构,根据瓣罩的分布确定分体床身及塔架的布局,如图6所示为三瓣罩结构整流罩装配装备的结构示意图。该立式装备包括:分体床身(平台)、立式塔架、过渡环、操作平台等主要部分。分体床身及立式塔架可沿径向导轨水平移动,床身及塔架的开合满足整流罩瓣罩分离及合罩需求;立式塔架支撑过渡环及操作平台等结构,满足整流罩的垂直装配;过渡环在立式塔架上定位、移动,以实现不同部段的组合及对接;操作平台同样在立式塔架上定位、移动,满足操作者对不同作业面的高度需求。

Figure 6. The vertical assembly equipment for payload fairing

图6. 整流罩立式装配装备

整流罩立式装配的流程也包括部段装配、部段对接、瓣罩验合、整罩验合等主要工序,装配过程如图7所示。整流罩装配前,立式装备的分体床身及塔架沿径向向外打开,让出操作空间,各个部段在立式装配装备上垂直装配,一个部段装配完成后,下一部段直接累加进行装配并完成部段对接,直至该瓣罩对接完成。立式装备的床身及塔架为分体式结构,原则上各瓣罩的装配、对接可并行执行互不影响。瓣罩装配完成后,分体床身及塔架沿径向向内合并,实现整罩的自动验合。验合完成后分体床身及塔架再次打开,整流罩吊装下架。

Figure 7. The vertical assembly process of payload fairing

图7. 整流罩立式装配流程

相对于卧式装配工艺方案,立式装配工艺方案主要具有以下特点:

其一,立式装配装备结构简单、紧凑、拓展性强。立式装配装备的主体结构如图6所示,分体床身及塔架对应整流罩的分瓣形式,结构简单,适应性及可拓展性强,能够适应未来重型运载火箭超大直径整流罩不同的直径及结构形式;立式结构占用立体空间,对厂房面积需求小,但是也存在对厂房高度要求高的缺点。

其二,立式装配,整流罩变形小,协调问题少。整流罩立式装配,各部段在垂直状态的刚性好,吊装及装配过程中挠性变形小,不易出现由于变形导致的协调问题,同时,整罩验合过程中各瓣罩均处于装备定位状态,装备移动自动对接,变形小、精度高。

其三,立式装配,符合整流罩最终装配状态。整流罩在发射场与有效载荷对接一般采用立式装配,生产过程与最终状态一致能够避免由于状态转换导致的协调问题。

其四,立式装配装备独立性好,工序可并行,效率高。立式装备的分体床身及塔架对应整流罩的分瓣,且装备各部分可沿径向向外打开,让出操作空间,整流罩各瓣罩的装配可独立并行进行,装备及瓣罩整体径向向内移动完成合罩。

其五,操作平台布局方案简单,操作空间大。立式装配装备可以在塔架结构上按需布局操作平台,为操作者提供相对安全、舒适的工作环境,仅存在工作面高度较高的缺点。

6. 结论

综上,现有卧式铆接装配工艺方案在面临超大直径有效载荷整流罩装配过程中,存在整流罩变形大,精度难以控制;多瓣式整流罩瓣罩吊装、定位、装配困难;操作不便;工序串行执行,生产周期长、效率低等诸多问题,不能适应重型运载火箭整流罩的生产研制。立式装配方案较好地解决了装配变形控制、工序并行执行、操作空间等问题,是重型运载火箭超大直径有效载荷整流罩装配的优选方案。

文章引用

侯东旭,于卫东,王 洋,王培林,安立辉. 超大直径有效载荷整流罩装配工艺方案研究

Study on Assembly Process of Super-Large Diameter Payload Fairing[J]. 机械工程与技术, 2019, 08(03): 188-193. https://doi.org/10.12677/MET.2019.83023

参考文献

- 1. 张大鹏. 大型柔性整流罩分离特点仿真分析[J]. 振动与冲击, 2015, 34(22): 115.

- 2. 艾森. 大型整流罩分离仿真研究[D]: [硕士学位论文]. 大连: 大连理工大学, 2015, 1.

- 3. 朱学昌. 低空高速飞行器整流罩分离技术研究现状和展望[J]. 固体火箭技术, 2014, 37(1): 12.

- 4. 龙乐豪. 关于重型运载火箭若干问题的思考[J]. 宇航总体技术, 2017(1): 8.

- 5. 郑晓燕. 长征二号F火箭逃逸系统整流罩装配技术[J]. 航天制造技术, 2019(2): 27-28.

- 6. 陈福升. 运载火箭卫星整流罩的材料与工艺[J]. 宇航材料工艺, 1994(1): 38.