Modeling and Simulation

Vol.04 No.03(2015), Article ID:15918,7 pages

10.12677/MOS.2015.43010

Dynamic Simulation of the Super Claus Sulfur Recovery System

Wenfeng Ge, Jiang Wei, Xiaoqing Zheng, Song Zheng, Ming Ge

Automatization College, Hangzhou Dianzi University, Hangzhou Zhejiang

Email: wenfengge@hdu.edu.cn

Received: Jul. 29th, 2015; accepted: Aug. 14th, 2015; published: Aug. 20th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Coal chemical, oil refining industry and natural gas industry provided the main sulfur production in China. China is a country with coal as the main energy source, high sulfur coal is used for many factory productions and needs to recover sulfur from sulfur containing medium such as high sulfur gas which is produced from desulfurization unit, generally in the form of simple substance sulfur as the final product. This paper from the sulfur recovery unit process principle and equipment principle starting, the general chemical process dynamic modeling software, OmniSim, is adopted to establish a set of dynamic mathematics of the super Claus sulfur recovery unit, which is treated with sulfuric acid gas in coal chemical industry. According to the actual operating condition data, the reaction kinetic parameters of the sulfur recovery reaction device were corrected. The results show that the model of the main burner is successfully modeled by the Gibbs free energy minimization, and the average relative error of the simulation results and the actual operating conditions is about 5%, which can meet the industrial application. According to this, this paper provides a scheme of dynamic model of sulfur recovery system using chemical process dynamic modeling software. Based on the dynamic model, the dynamic response of the production operation and the test of the automatic control scheme can be simulated.

Keywords:Dynamic, Simulation, Modeling, Super Claus, Sulfur Recovery

超级克劳斯硫磺回收系统动态模拟仿真

葛文锋,魏江,郑小青,郑松,葛铭

杭州电子科技大学自动化学院,浙江 杭州

Email: wenfengge@hdu.edu.cn

收稿日期:2015年7月29日;录用日期:2015年8月14日;发布日期:2015年8月20日

摘 要

煤化工、炼油工业和天然气工业提供了我国的主要硫磺产量。特别我国是以煤炭为主要能源的国家,高含硫煤炭在处理过程中,需要对工艺脱硫装置产生的高含硫气体等含硫介质进行硫磺回收,一般以单质硫磺为最终产品。本文从硫磺回收装置的工艺原理和设备原理出发,采用通用化工流程动态建模软件:奥秘仿真(OmniSim)建立了一套煤化工生产中含硫酸性气体处理的超级克劳斯硫磺回收装置的动态数学模型。根据实际工况数据,对硫回收反应装置的反应动力学参数进行了校正。研究结果表明,采用吉布斯自由能最小化的方式对主燃烧器建模,模拟计算结果与实际工况数据的浓度平均相对误差在5%左右,可以满足工业级应用。本文提供了一种利用化工流程动态建模软件建立硫磺回收系统动态模型的方案。基于动态模型,可以进行装置的生产操作动态响应、自控方案检验等方面的模型仿真。

关键词 :动态,模拟,建模,超级克劳斯,硫磺回收

1. 引言

随着化工生产技术的不断发展,新型化工装置日益向大型化及高度自动化发展。与此同时,伴随着计算机软件、硬件技术的迅速发展,化工流程模拟软件也不断进步,越来越多的新型化工装置利用流程模拟来辅助完成装置的设计、优化及生产操作模拟。其中,稳态流程模拟软件往往被用于装置的设计及工艺优化方面,而动态流程模拟软件则可完成工厂装置的开车、停车和工艺操作响应等过程的动态仿真。目前针对煤气化工艺[1] 、PTA加氢反应工艺[2] 等工艺过程已有研究人员做了工艺装置的动态建模仿真工作。但针对石油化工、煤化工和天然气工业中有广泛应用的硫磺回收装置的动态建模仿真工作尚未见报道。

本工作以大型通用化工流程建模软件:奥秘仿真(OmniSim)为工具,建立了一套超级克劳斯硫回收工艺[3] [4] 装置的动态仿真模型。特别是针对硫回收工艺中的主燃烧器进行了适当的建模,使主燃烧器这一最复杂的设备能够以一种非常简化的方式建模,同时可保证模型精度。动态仿真模型采用与真实装置完全一致的工艺生产流程,在装置的工艺操作过程中,仿真模型能够提供与真实装置相近的动态响应曲线,参数变化趋势一致,模拟保真性能良好,数值动态变化的误差小,能够很好的提供装置的动态模拟仿真,为后续的装置动态响应测试、自控系统功能检验及开工停工过程模拟练习提供了基础仿真模型。本文切实的提供了一种利用通用化工流程模拟软件建立硫磺回收装置仿真模型[5] [6] 的建模仿真方案。

2. 超级克劳斯工艺原理

超级克劳斯工艺[7] ,是从含H2S的酸气中回收元素硫。此工艺是传统克劳斯工艺与荷兰荷丰工艺的结合,采用先进行传统克劳斯反应,在克劳斯反应器中将硫化氢与二氧化硫之间的反应达到平衡。而后,针对克劳斯反应后的气体,再通过催化还原[8] SO2成为H2S和硫磺蒸汽(即通常所说的超优克劳斯工艺),及选择性地氧化硫化氢来得到硫单质(即通常所说的超级克劳斯工艺)。

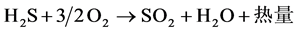

本工作中使用奥秘仿真(OmniSim)动态建模软件,建立了超级克劳斯硫磺回收装置动态仿真模型。仿真装置由一个分流的主燃烧炉和两个克劳斯催化反应器以及一个超优克劳斯催化反应器和一个超级克劳斯催化反应器组成。最后的尾气被输送往焚烧炉燃烧,流程图见图1。

3. 装置建模

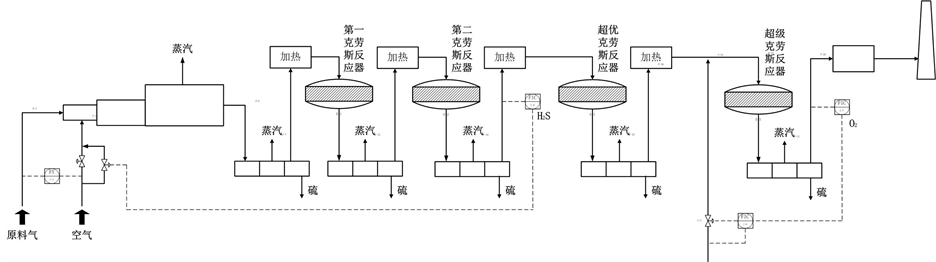

根据超级克劳斯装置的工艺原理及工艺流程,使用化工流程建模软件:奥秘仿真(OmniSim),利用软件中的反应器、换热器、分离器、罐等单元操作模块,建立与生产工艺相一致的动态仿真流程,仿真流程图见图2。

3.1. 主燃烧器建模

主燃烧器内进行的主要反应有两个:

(1) 含硫的酸性气体的燃烧反应

Figure 1. Super Claus sulfur recovery process chart

图1. 超级克劳斯硫磺回收流程图

Figure 2. Flow sheet of simulation process

图2. 装置仿真建模流程图

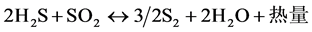

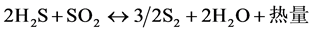

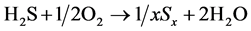

(2) 根据平衡反应,剩余H2S中的大部分将与SO2燃烧并生成

在实际的生产过程中,主燃烧器内这两个反应都有发生,但以第一步反应(1)为主。在流程仿真建模过程中,可简化认为主燃烧器内只进行第一步酸性气体的燃烧反应,忽略第二步克劳斯反应,认为它主要在位于后方的主燃烧室中进行。并且可以近似的认为氧气的燃烧反应是完全的,采用转化反应器模块,配置氧气转化率为100%,转化反应器模块将根据质量守恒方程和能量守恒方程,以及模块设置的转化率及热损失效率,计算出主燃烧器出口的温度、浓度和流量等信息。

3.2. 主燃烧室建模

主燃烧室内进行的主要反应即是克劳斯反应:

在实际生产过程中,克劳斯反应分别在主燃烧器和主燃烧室中进行,而在仿真建模中,将所有的克劳斯反应均放置在主燃烧室中进行,这一近似,大大简化了主燃烧器和主燃烧室的建模难度,并且只会引入非常小的误差。原因主要是:主燃烧室进行的H2S与SO2的反应是一种平衡反应,并且在燃烧室内的高温高压条件下,可以认为整体反应达到吉布斯自由能量小值,因而不论克劳斯反应是发生主燃烧室内,还是同时发生于主燃烧器和主燃烧室内,最终流出体系的平衡组成是都由吉布斯自由能最小来决定和计算的[9] [10] ,两者的计算结果应该是一致的。

3.3. 废热锅炉建模

为移走在主燃烧器和燃烧室内产生的热量,工艺气通过废热锅炉的管炉,经锅炉给水冷却,产生低压饱和蒸汽。废热锅炉采用流程模拟软件中的液位换热器模块模拟热量的移除,锅炉给水在液位控制下送入液位换热器的壳程模,管程进工艺气体,出废热锅炉后工艺气进入分离塔单元,实现气体与液体的分离。

3.4. 克劳斯硫回收反应器建模

在硫回收反应器内,上层装填氧化铝型催化剂,底层装填氧化钛型催化剂。这两个催化剂的反应效果采用工厂实际数据拟合得到相应动力学参数。采用奥秘仿真流程模拟软件中固定床反应器实现克劳斯硫回收反应器的模拟仿真,反应器内反应方程:

反应动力学数据采用工厂数据回归获得,结合固定床反应器的自身的质量平衡和能量平衡算法,得到与工厂实际装置相近的动态特性。

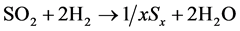

3.5. 超优克劳斯反应器建模

在超优克劳斯反应器中,采用加氢催化剂,还原SO2成为H2S和硫蒸汽,反应方程式为:

针对超优克劳斯反应器,同样采用奥秘仿真软件中固定床反应器实现建模仿真,采用工厂实际装置的生产数据回归分别得到两个反应相应的动力学参数,再结合奥秘软件中固定床反应器内的质量平衡和能量平衡算法,建立超优克劳斯反应器的动态仿真模型。

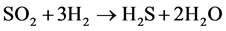

3.6. 超级克劳斯反应器建模

来自超优克劳斯反应器中,被氢气还原的工艺气体以H2S为主要的含硫物质,向其注入经过预热的氧化空气,经过混合,进入超级克劳斯反应器。超级克劳斯反应器中含有一种特殊的选择性氧化催化剂,H2S在反应器内被选择氧化成硫。空气采用过量供给,以维持反应器内的氧化条件,防止催化剂硫化。反应器内进行的反应方程式为:

同样的,针对超级克劳斯反应器,采用奥秘仿真中固定床反应器模型,利用工厂生产数据回归超级克劳斯反应器内反应的动力学参数,结合反应器内质量平衡和能量平衡,建立超级克劳斯反应器的动态仿真模型。

4. 模拟结果

为验证模拟结果的准确性,选择了硫回收装置运行过程中出现最多三个工况的结果,将实际装置主燃烧器出口的运行结果与动态仿真模型的模拟结果作对比。这三个工况分别对应了硫回收装置的三个运行状态:工况1,装置运行于设计负荷下;工况2,装置运行于正常负荷下;工况3,装置运行于低负荷下。

表1列出了在工况1下的主燃烧器出口运行值和仿真模型的计算值及二者之间的相对误差。

表2列出了在工况2下的主燃烧器出口运行值和仿真模型的计算值及二者之间的相对误差。

表3列出了在工况3下的主燃烧器出口运行值和仿真模型的计算值及二者之间的相对误差。

自表中的数据分析可以看出,在三种不同的操作工况下,仿真模型所预测的出口产品气体出口浓度与实际装置的产品浓度误差非常小,平均误差在5%左右,完全可以满足工业级应用。

表1. 工况1下装置的运行值与模拟计算结果

表2. 工况2下装置的运行值与模拟计算结果

表3. 工况3下装置的运行值与模拟计算结果

5. 结论

本文工作以大型通用化工流程建模软件:奥秘仿真(OmniSim)为工具,针对一套超级克劳斯硫回收工艺装置的进行动态建模。动态仿真模型采用与实际装置完全一致的工艺流程。特别是针对硫回收工艺中的主燃烧器进行了适当的建模,使主燃烧器这一最复杂的设备能够以一种非常简化的方式建模,同时保证了模型的精度。本文切实的提供了一种针对超级克劳斯硫回收装置的动态模拟方案,模拟保真性良好,数值动态变化的误差小。在此动态模型基础上,为后续的装置动态响应测试、自控系统功能检验及开工停工过程模拟练习提供了基础仿真模型。

基金项目

国家自然科学基金,项目号:61304211。

文章引用

葛文锋,魏江,郑小青,郑松,葛铭. 超级克劳斯硫磺回收系统动态模拟仿真

Dynamic Simulation of the Super Claus Sulfur Recovery System[J]. 建模与仿真, 2015, 04(03):

80-86.

http://dx.doi.org/10.12677/MOS.2015.43010

参考文献 (References)

- 1. 唐凯锋, 张会生, 翁史烈 (2012) 基于渣层法的改进型shell气化炉动态建模与仿真研究. 动力工程学报, 32, 979-983.

- 2. 钟伟民, 刘洋, 罗娜, 黄秀辉, 刑建良, 钱锋 (2012) PTA加氢反应过程动态模拟和仿真. 计算机与应用化学, 9, 1036-1040.

- 3. 孟祥玉, 郭华, 胡昕, 陈鲁园 (2013) 浅析超级克劳斯硫回收工艺应用. 广州化工, 13, 234-236.

- 4. 刘伦, 刘文乡 (2013) 克劳斯法硫磺回收工艺技术及应用.中国化工贸易, 8, 290.

- 5. 樊建阳, 诸林, 许小云 (2004) 克劳斯硫回收流程模拟及其工艺计算. 江苏化工, 3, 53-55.

- 6. 白昊 (2013) 硫磺回收工艺的模拟与优化. 硕士论文, 大连理工大学, 大连.

- 7. 郑子文 (1993) 硫回收尾气处理技术及超级克劳斯工艺. 硫酸工业, 2, 41-44.

- 8. 陈昌介, 唐荣武, 谭志强, 朱兆均, 陈小波 (2010) 国产超级克劳斯催化剂的工业应用. 石油与天然气化工, 2, 304-306.

- 9. Kilian, M. and Wozny, G. (2002) Maximizing Claus plant efficiency. Hydrocarbon Engineering, 9, 69-77.

- 10. Kilian, M. and Wozny, G. (2003) Optimize your search for sulfur-recovery technology. Hydrocarbon Processing, 1, 45-49.