International Journal of Mechanics Research

Vol.05 No.02(2016), Article ID:17936,12

pages

10.12677/IJM.2016.52007

Micro-Damage and Constitutive Relation Analysis of Particulate-Reinforced Composites

Lichun Bian, Jinbi Wei, Jing Pan, Huichuan Zhao, Jie Jin

Department of Engineering Mechanics, Yanshan University, Qinhuangdao Hebei

Received: Jun. 9th, 2016; accepted: Jun. 27th, 2016; published: Jun. 30th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

This paper deals with a constitutive model of particulate-reinforced composites (PRCs) with weakened interfaces, which can describe the evolution of debonding damage, matrix plasticity and particle effects on deformation and damage. This damage model is based on the Eshelby’s equivalent inclusion method and self-consistent method. It is assumed that the intact particle, the particle with a weakened interface and matrix are all inclusions of composites. According to the Eshelby’s micromechanics method, the effective elastic modulus of three-phase composites is estimated through a numerical calculation. The influence of particle volume fraction change on the effective stiffness of particle composites can be predicted during the material damage process. This article also illustrates the influences of particle volume fraction and size on the stress-strain relation of composites.

Keywords:Particle Composite, Weakened Interface, Volume Fraction, Effective Stiffness, Surface Debonding

颗粒/纳米复合材料细观损伤及本构关系分析

卞立春,魏金币,潘静,赵辉川,金杰

燕山大学,工程力学系,河北 秦皇岛

收稿日期:2016年6月9日;录用日期:2016年6月27日;发布日期:2016年6月30日

摘 要

本文得到了带有弱化表面的颗粒增强复合材料的本构模型,其可以描述颗粒的脱黏破坏以及基体的塑性和颗粒对复合材料损伤的影响。此损伤模型是基于Eshelby等效夹杂方法和自洽方法,假设基体、完整颗粒和带有弱化表面的颗粒都属于复合材料的夹杂体,根据Eshelby细观力学的方法,通过数值计算估算出三相颗粒增强复合材料的有效弹性模量。得出在复合材料损伤过程中,颗粒体积分数变化对颗粒复合材料有效刚度的影响,并且通过分析计算说明颗粒的体积分数与尺寸对复合材料应力–应变关系的影响。

关键词 :颗粒复合材料,弱化表面,体积分数,等效刚度,表面脱黏

1. 引言

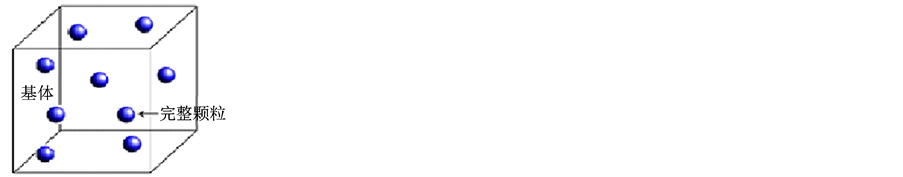

复合材料的有效弹性模量在分析和设计复合材料中起着很重要的作用,并且在复合材料细观力学分析中得到了广泛的应用 [1] ,因此很多的研究人员尝试着应用数值方法和理论方法来估算复合材料的有效弹性模量,解释了表面脱黏损伤是控制局部应力场和复合材料总的力学特性的重要因素 [2] 。复合材料中一个最基本的问题是预测单相或多相材料有效或平均宏观性能的特性和关系,为了研究表面脱黏对复合材料的力学性能的影响,一些学者对颗粒增强复合材料的三相模型进行了研究。本篇论文的三相模型假设是由基体、完整颗粒以及带有弱化表面的颗粒组成。

Togho等人 [3] 、Togho和Weng [4] 、Togho和Chou [5] 基于Eshelby等效夹杂原理和Mori-Tanaka平均场的概念建立了增量模型,解释颗粒的脱黏破坏过程,基体的塑性和颗粒的尺寸对复合材料的变形和破坏的影响。Bian和Wang [6] 、Wang等人 [7] 基于Eshelby等效夹杂原理和自洽理论研究了具有两相夹杂的混凝土复合材料中颗粒的体积分数对等效刚度的作用。Niordson和Tvergaard [8] 应用有限单元方法基于应变梯度塑性计算了单个颗粒的非连续性增强复合材料的颗粒尺寸对材料损伤的影响。Nan和Clarke [9] 推出了颗粒的尺寸和断裂对金属基复合材料的弹塑性变形的影响,并且延伸有效介质方法解释了颗粒的尺寸对复合材料基体的应力–应变关系的影响以及颗粒的破坏准则。

由于颗粒的断裂或者颗粒与基体之间的脱黏都会产生材料的变形,Prangnell等人 [10] 分析了金属基复合材料的弹性相应,他是通过非连续的金属基复合材料的变形来进行描述。Zhao和Weng [11] 、Ju和Lee [12] 通过考虑颗粒的表面脱黏相来研究复合材料细观力学的破坏模型。Zhong等人 [13] 研究了三相尺寸具有非完整界面颗粒的颗粒增强复合材料的微观力学模型,得出的结论是当位移通过表面牵引的比例增加时,若牵引保持连续,则非完整表面就以弹簧模型为特征。

微观力学模型的提出能够有效的预测颗粒增强复合材料的有效弹性性能和弱化表面的演变过程,假设材料在未受到外界力的作用时,复合材料中的颗粒都是完整的,当有外界应力时,材料发生变形进而产生带有弱化表面的颗粒。为了在复合材料中存在具有弱化表面的球形颗粒,本文采用了模型 [14] [15] ,其模型具有轻微的弱化表面椭圆夹杂相的Eshelby’s张量,基于Eshelby’s细观力学,可以获得三相颗粒增强复合材料的有效弹性模量。Bian和Cheng [16] 延伸到三相复合材料(颗粒、基体和界面),分析得出复合材料的有效弹性模量。Lee [17] 描述了三相颗粒复合材料(基体、完整球形颗粒以及带有弱化表面的球形颗粒)的微观本构模型,利用Weibull [18] 概率函数计算出非完整颗粒的体积分数,画出单轴、双轴和三轴载荷作用下颗粒1增强复合材料应力–应变关系。

在本篇论文的模型中,利用Eshelby [19] 等效夹杂原理和自洽原理建立了颗粒强化复合材料的有效体积和剪切模量。基于上述两种方法说明了完整颗粒到非完整颗粒转变的过程(脱黏破坏),得出颗粒的体积分数对等效刚度的影响。通过估算优化的等式来描述颗粒的脱黏破坏对等效刚度改变的规律,同时也说明了颗粒的体积分数和尺寸对复合材料应力–应变关系的影响。

2. 复合材料的模型分析

2.1. 模型的建立

图1(a)表示了颗粒增强复合材料在单向拉伸时的起始状态,图1(b)则表示复合材料在单向拉伸受力时的破坏情况。假设复合材料颗粒的原始体积分数为 ,当外界应力作用后完整颗粒的体积分数为

,当外界应力作用后完整颗粒的体积分数为 ,体积和剪切模量分别为K1、G1,带有弱化性的体积分数为

,体积和剪切模量分别为K1、G1,带有弱化性的体积分数为 ,体积剪切模量分别为K2、G2,脱黏的体积分数为

,体积剪切模量分别为K2、G2,脱黏的体积分数为 。

。

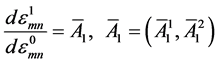

2.2. 等效模型的增量理论

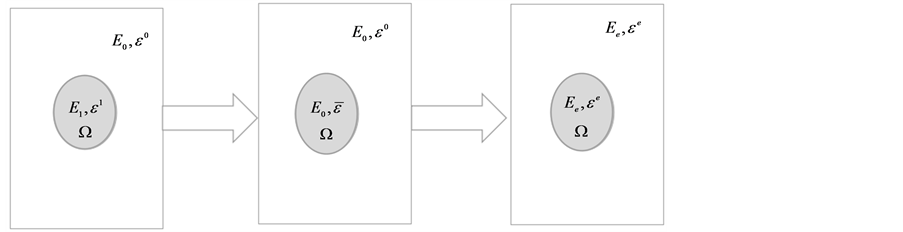

2.2.1. 等效模型

图2(a)作为最初的原始模型是一个均匀各项同性无限大的基体中包含了单个颗粒,基体和颗粒的弹性模量分别是 和

和 。图2(b)则基于Eshelby等效夹杂的方法,利用

。图2(b)则基于Eshelby等效夹杂的方法,利用 来代表颗粒的等效应变并且基体的弹性模量还是

来代表颗粒的等效应变并且基体的弹性模量还是 。在图2(c)模型中,我们把基体和颗粒都当做复合材料的夹杂体,经过修改过的模型就变成了等效基体的弹性模量是

。在图2(c)模型中,我们把基体和颗粒都当做复合材料的夹杂体,经过修改过的模型就变成了等效基体的弹性模量是 (基体颗粒弹性模量的平均值),等效应变是

(基体颗粒弹性模量的平均值),等效应变是 。本文中复合材料模型包含的三相分别是完整颗粒、带有弱化表面的颗粒和基体,首先本文得到

。本文中复合材料模型包含的三相分别是完整颗粒、带有弱化表面的颗粒和基体,首先本文得到

(a)(b)

(a)(b)

Figure 1. Schematics of a particulate composite subjected to uniaxial tension: (a) the initial state; (b) the damaged state

图1. 单向拉伸作用下颗粒增强复合材料:(a) 原始状态;(b) 破坏状态

(a) 原始模型(b) 自洽模型 (c) 修改模型

(a) 原始模型(b) 自洽模型 (c) 修改模型

Figure 2. Different micro-mechanics models of a composite unit

图2. 复合材料不同单元的细观力学模型

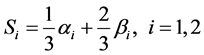

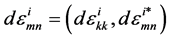

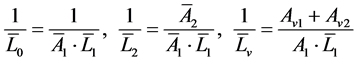

(1)

(1)

式中:0——基体,1——完整颗粒,2——非完整颗粒, ——等效应变。

——等效应变。

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

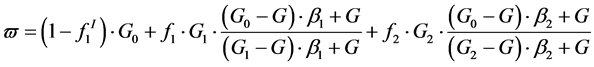

式中: 分别是基体、完整颗粒的初始体积分数,K、G分别是复合材料的体积和剪切模量。

分别是基体、完整颗粒的初始体积分数,K、G分别是复合材料的体积和剪切模量。

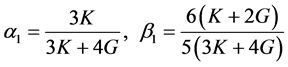

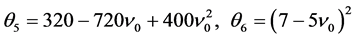

因为有弱化表面相的存在,所以组成颗粒强化复合材料的Eshelby张量有两个,即

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(10)

(11)

(11)

(12)

(12)

(13)

(13)

式中: ——颗粒的直径,

——颗粒的直径, ——基体的拉梅常数,

——基体的拉梅常数, ——基体的剪切模量,

——基体的剪切模量, ——泊松比,

——泊松比, ,

, ——代表了切向和法相的界面的参数。

——代表了切向和法相的界面的参数。

把式(7)~(13)带入到公式(6)即可获得 的表达式。

的表达式。

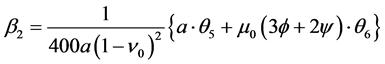

由公式(1)得:

(14)

(14)

(15)

(15)

(16)

(16)

(17)

(17)

式中: ,

, ,

, ——应变及应力球张量,

——应变及应力球张量, ——应变及应力偏张量。

——应变及应力偏张量。

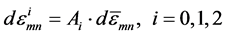

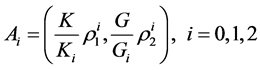

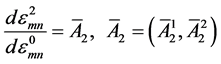

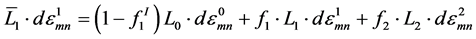

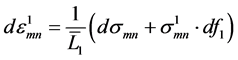

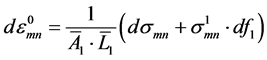

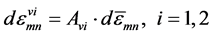

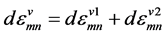

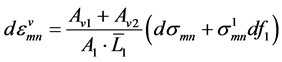

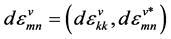

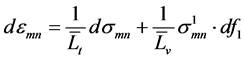

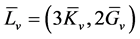

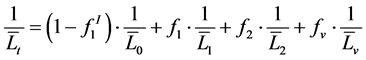

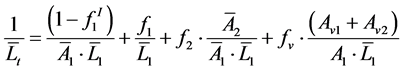

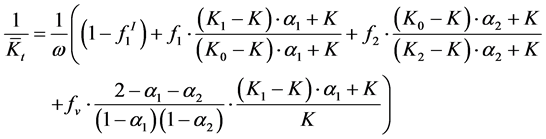

2.2.2. 在外载荷作用下的增量本构关系

基于前面模型的假设,颗粒的有效弹性模量可以写成:

(18)

(18)

由式(14)和式(18)可得:

(19)

(19)

根据胡克定律得:

(20)

(20)

式中: ,

, 是颗粒等效刚度的体积和剪切模量。

是颗粒等效刚度的体积和剪切模量。

根据公式(18)得:

(21)

(21)

由式(19)及式(20)可得:

(22)

(22)

(23)

(23)

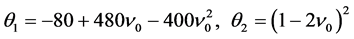

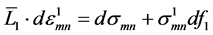

当完整颗粒和带有弱化表面颗粒完全脱黏时,就会产生脱黏引起的空洞,由公式(1)得:

(24)

(24)

(25)

(25)

即 。

。

把公式(1)、(24)代入公式(21)中简化为:

(26)

(26)

同理 。

。

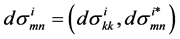

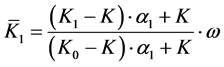

3. 复合材料的有效弹性模量

复合材料总的本构关系可以写成:

(27)

(27)

表示复合材料总的有效弹性模量,

表示复合材料总的有效弹性模量,

表示空洞的等效弹性模量。

表示空洞的等效弹性模量。

基于Reuss理论,总的有效模量 可以写成:

可以写成:

(28)

(28)

式中: ,

, ——分别是基体和颗粒的等效弹性模量。

——分别是基体和颗粒的等效弹性模量。

根据公式(22)、(23)和(26)得:

(29)

(29)

把公式(29)代入(28)中可得:

(30)

(30)

由公式(19)得出:

(31)

(31)

(32)

(32)

(33)

(33)

(34)

(34)

根据本模型可以有效的预测复合材料的有效弹性模量。把公式(2)~(3)、(14)~(18)、(21)~(23)、(26)、(31)~(34)代入公式(30)可得:

(35)

(35)

(36)

(36)

4. 理论分析结果

为了说明我们提出的颗粒增强复合材料细观力学弹性破坏模型,我们考虑了单轴拉伸的SiC颗粒与Al合金的应用计算分析。我们所采用的Al合金基体是6061-T6,具体的材料性能参数见表1。

表1指出了复合材料两种夹杂体的杨氏模量和泊松比。本文的基本模型虽然是三相夹杂复合材料,但由于完整颗粒和带有弱化项颗粒本身的力学性能没有发生变化,因此只显示两种夹杂。假设原始颗粒

的体积分数为 ,

, ,

, ,已知基体的剪切模量

,已知基体的剪切模量 。

。

Table 1. Material properties of particle composites

表1. 颗粒复合材料的力学特性

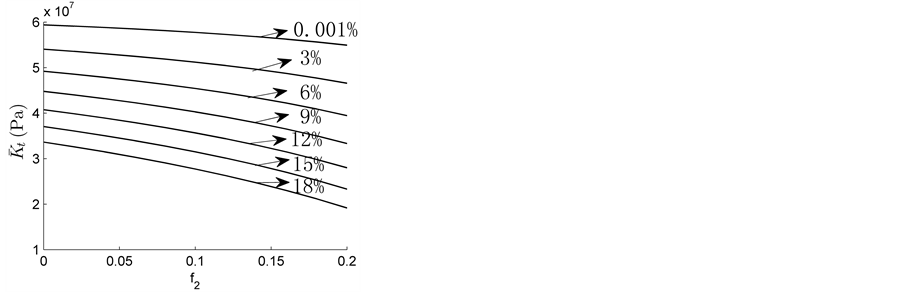

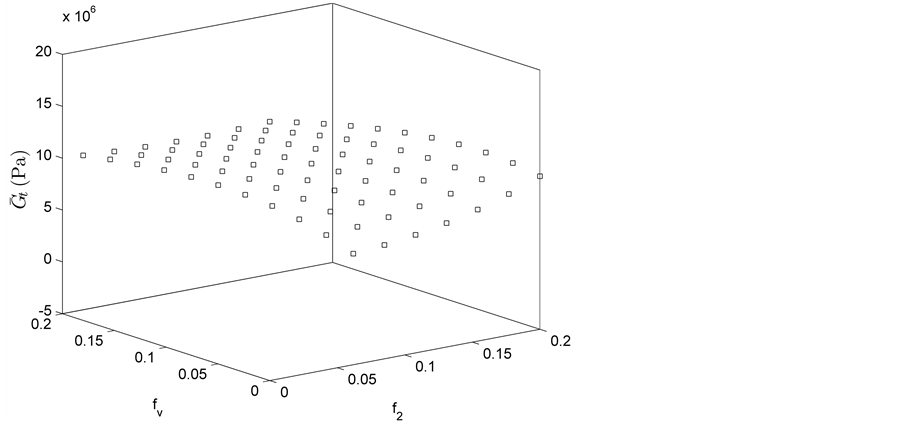

根据公式(35)可以得到有效体积模量与体积分数之间的变化关系,具体如图3所示。

图3(a)表示的是有效体积模量与空洞的体积分数和带有弱化表面颗粒的体积分数之间的关系。当我们只考虑带有弱化表面颗粒和空洞的体积分数对有效体积模量的影响时,结果如图3(b)和图3(c)所示。图3(b)表示的是当给定空洞的体积分数时等效弹性模量 与

与 之间的关系,很明显当空洞的体积分数

之间的关系,很明显当空洞的体积分数 是定值时,等效弹性模量

是定值时,等效弹性模量 随着

随着 的增大而减小。而且带有弱化表面颗粒的分数越大,

的增大而减小。而且带有弱化表面颗粒的分数越大, 减小的就越明显。图3(c)表示的是当给定带有弱化表面颗粒的体积分数为常数时,等效弹性模量

减小的就越明显。图3(c)表示的是当给定带有弱化表面颗粒的体积分数为常数时,等效弹性模量 与

与 的关系。当

的关系。当 给定时,

给定时, 随着

随着 的增大而减小,且

的增大而减小,且 越大

越大 减小的越迅速。

减小的越迅速。

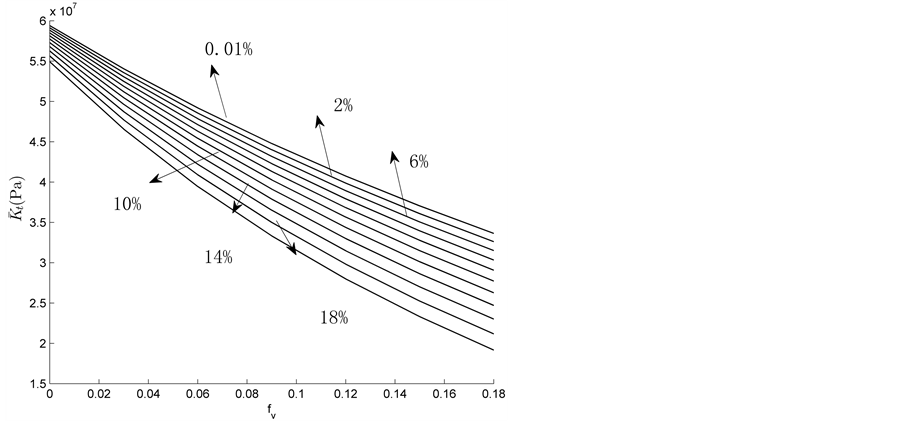

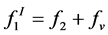

根据公式(36)可得有效剪切模量与体积分数的关系,具体如图4所示:

图4(a)表示的是复合材料等效剪切模量与空洞的体积分数和带有弱化表面颗粒的体积分数之间的关系。如果我们只考虑单个体积分数(带有弱化表面颗粒或空洞)对等效剪切模量的影响时,就如图4(b)和图4(c)所示。图4(b)表示的是当给定空洞的体积分数时复合材料的等效剪切模量 与

与 之间的关系。显然当空洞的体积分数

之间的关系。显然当空洞的体积分数 是定值时,等效剪切模量

是定值时,等效剪切模量 随着

随着 的增大而减小。而且带有弱化表面颗粒的分数越大,

的增大而减小。而且带有弱化表面颗粒的分数越大, 减小的就越明显。图4(c)表示的是当给定带有弱化表面颗粒的体积分数为常数时,等效剪切模量

减小的就越明显。图4(c)表示的是当给定带有弱化表面颗粒的体积分数为常数时,等效剪切模量 与

与 的关系走向。当

的关系走向。当 给定时,

给定时, 随着

随着 的增大而减小,并且

的增大而减小,并且 越大,

越大, 减小的越迅速。

减小的越迅速。

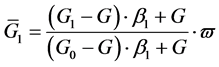

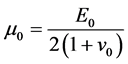

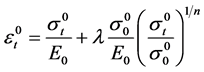

5. 颗粒尺寸与体积分数的影响

根据Ramburg-Osgood等式,复合材料基体的应力–应变关系如下 [9] :

(37)

(37)

式中: 分别表示等效应力、应变,

分别表示等效应力、应变, 表示基体的杨氏模量、等效材料的屈服应力和工作强度指数,

表示基体的杨氏模量、等效材料的屈服应力和工作强度指数, 。其中,

。其中, 表示纯基体的初始屈服应力(86 MPa)及基体的强度。

表示纯基体的初始屈服应力(86 MPa)及基体的强度。

(38)

(38)

上述公式中 是基体的剪切模量,b (=0.283 nm)表示柏氏矢量,d为颗粒的直径尺寸,

是基体的剪切模量,b (=0.283 nm)表示柏氏矢量,d为颗粒的直径尺寸, 是一些常数,1.0,0.4,1.0,2.0,

是一些常数,1.0,0.4,1.0,2.0, 表示温度的改变量,

表示温度的改变量, (

( )热膨胀的不匹配度 [20] 。

)热膨胀的不匹配度 [20] 。 基体的等效塑性应变 [4] ,

基体的等效塑性应变 [4] , 表示材料常数3/7。如果考虑基体为Al (

表示材料常数3/7。如果考虑基体为Al ( ,

, ),颗粒SiC (

),颗粒SiC ( ,

, ),Ramburg-Osgood参数A356-T4的

),Ramburg-Osgood参数A356-T4的 ,n = 0.212。颗粒的原始体积分数为

,n = 0.212。颗粒的原始体积分数为 。

。

图5和图6结果显示了Togho和Itoh [3] 、Nan和Clarke [9] 等的结果与本文计算方法的比较。图5说明了颗粒的尺寸对复合材料的影响情况,本文的模型是基于Eshelby等效夹杂和自洽方法的理论基础

(a) 表示有效体积模量 与

与 关系(b) 表示等效剪切模量

关系(b) 表示等效剪切模量 于

于 (c) 表示等效剪切模量

(c) 表示等效剪切模量 于

于

Figure 3. Relation between effective elastic modulus and void/weakened interface volume fractions

图3.有效体积模量与空洞体积分数和带有弱化表面颗粒的体积分数之间的关系

(a) 表示有效剪切模量 于

于 (b) 表示等效剪切模量

(b) 表示等效剪切模量 于

于 (c) 表示等效剪切模量

(c) 表示等效剪切模量 于

于

Figure 4.Relation between effective shear modulus and void/weakened interface volume fractions

图4. 等效剪切模量与空洞体积分数和带有弱化表面颗粒的体积分数之间的关系

Figure 5. Particle size effects on stress-strain relations of composites

图5. 颗粒尺寸对材料的应力–应变关系的影响

Figure 6. A comparison between constitutive relations obtained from different computing methods and experimental data

图6. 不同的计算方法的本构关系与实验结果的对比

建立的。此模型中颗粒的尺寸越大对材料的应力、应变关系的影响越小,尺寸越小影响就显得明显许多。其中ID model是Togho等人 [3] 所描述没有尺寸影响的模型。

图6显示了本文的计算方法相较于其他的结果与实验结果更吻合。首先从建模的角度来说:Togho和Nan等人所采用的模型都是基体、颗粒和最后脱黏而形成的空洞,空洞则是颗粒的脱黏形成。本研究论文的模型则采用的是三相模型:基体、完整颗粒、弱化表面相颗粒以及脱黏形成的空洞。此文中的空洞是有两部分组成,完整颗粒的脱黏形成空洞和弱化表面相颗粒脱黏形成的空洞。再者从运用的方法不同来说:Togho所运用的主要是Mori-Tanaka’s法与等效夹杂的相结合,而Nan等人所运用的是断裂破坏理论。本篇论文所采用的思想是等效夹杂和自洽方法的结合来计算复合材料的本构关系,根据自洽的基本定义,对此模型的修正即把颗粒与基体都作为复合材料的夹杂相。Togho和Nan等人考虑了颗粒脱黏直接到空洞的过程,而本文考虑了由完整颗粒到弱化表面颗粒最后到空洞脱黏的整个过程。所以,基于此模型建立的基本理念,理论分析显示本文计算结果更接近于实验数据。

6. 结论

本文通过修改的复合材料细观力学模型,基于Eshelby等效夹杂和自洽方法,可以估算出三相复合材料的等效弹性模量。同时根据自洽方法提出的等效模型的有效等式,利用该等式可以预算出颗粒增强复合材料的体积和剪切模量。

当复合材料在没有受到外界应力或者受到的力不足以使颗粒发生损伤破坏时,颗粒的体积分数增加有助于复合材料整体的力学性能提高。当受的应力足以使颗粒发生损伤破坏,其破坏产生的带有弱化表面颗粒的体积分数和空洞的体积分数对复合材料的力学性能有很大的负效应。当带有弱化表面颗粒的体积分数增大时,复合材料的等效刚度会随完整颗粒的体积分数的减小而减小。当完整颗粒和带有弱化表面颗粒完全脱黏时,这时产生空洞的体积分数就会明显的增加,使得复合材料的力学性能减小。

在复合材料的损伤过程中,应变会随着损伤颗粒体积分数 的增大而减少,即随着破坏的加大,材料的承载能力也会逐渐下降,当复合材料完全破坏时(

的增大而减少,即随着破坏的加大,材料的承载能力也会逐渐下降,当复合材料完全破坏时( )直至材料完全损伤。并且,计算结果表明相较于其他的模型本文模型与实验的结果更吻合。

)直至材料完全损伤。并且,计算结果表明相较于其他的模型本文模型与实验的结果更吻合。

基金项目

河北省自然科学基金资助项目,编号A2014203139。

文章引用

卞立春,魏金币,潘 静,赵辉川,金 杰. 颗粒/纳米复合材料细观损伤及本构关系分析

Micro-Damage and Constitutive Relation Analysis of Particulate-Reinforced Composites[J]. 力学研究, 2016, 05(02): 63-74. http://dx.doi.org/10.12677/IJM.2016.52007

参考文献 (References)

- 1. 杜善义, 王彪. 复合材料细观力学[M]. 北京: 科学出版社, 1997: 6-58.

- 2. Duan, H.L., et al. (2007) A Unified Scheme for Prediction of Effective Moduli of Multiphase Composites with Interface Effects, Part I: Theoretical framework. Mechanics of Materials, 39, 81-93. http://dx.doi.org/10.1016/j.mechmat.2006.02.009

- 3. Togho, K., Itoh, Y. and Shimamura, Y.A. (2010) A Constitutive Model of Particulate-Reinforced Composites Taking Account of Particle Size Effects and Damage Evolution. Composites: Part A. Applied Science and Manufacturing, 42, 313-321.

- 4. Togho, K. and Weng, G.J. (1994) A Progress Damage Mechanics in Particle-Reinforced Metal-Matrix Composites under High Triaxial Tension. Journal of Engineering Materials and Technology, 116, 414-420. http://dx.doi.org/10.1115/1.2904307

- 5. Tohgo, K. and Chou, T.W. (1996) Incremental Theory of Particulate-Reinforced Composites Including Debonding Damage. JSME International Journal, 39, 389-397.

- 6. Bian, L.C. and Wang, Q. (2012) A Modified Micro-Mechanics Model for Estimating Effective Elastic Modulus of Concrete. Construction and Building Materials, 36, 572-577. http://dx.doi.org/10.1016/j.conbuildmat.2012.06.018

- 7. Wang, Q., et al. (2012) Effective Elastic Modulus and Micro-Structure Damage of Particle-Reinforced Composites. Composite Structures, 94, 2218-2226. http://dx.doi.org/10.1016/j.compstruct.2012.02.003

- 8. Niordson, C.F. and Tvergaard, V. (2001) Nonlocal Plasticity Effects on the Tensile Properties of a Metal Matrix Composite. European Journal of Mechanics A-Solids, 50, 149-160.

- 9. Nan, C.W. and Clarke, D.R. (1996) The Influence of Particle Size and Particle Fracture on the Elastic/Plastic Deformation of Metal Matrix Composites. Acta Materialia, 44, 3801. http://dx.doi.org/10.1016/1359-6454(96)00008-0

- 10. Prangnell, P.B., et al. (1994) The Deformation of Discontinuously Reinforced MMcs-II. The Elastic Response. Acta Metallurgica et Materialia, 40, 2547. http://dx.doi.org/10.1016/0956-7151(94)90476-6

- 11. Zhao, Y.H. and Weng, G.J. (1997) Transversely Isotropic Moduli of Two Partially Debonded Composites. International Journal of Solids and Structures, 34, 493-507. http://dx.doi.org/10.1016/S0020-7683(96)00027-3

- 12. Ju, J.W. and Lee, H.K. (2001) A Micromechanical Damage Model for Effective Elastoplastic Behavior of Partially Debonded Ductile Matrix Composites. International Journal of Solids and Structures, 38, 6307-6332. http://dx.doi.org/10.1016/S0020-7683(01)00124-X

- 13. Zhong, Z., Yu, X.B. and Meguid, S.A. (2004) 3D Micromechanical Modeling of Particulate Composite Materials with Inperfect Interface. International Journal of Multiscale Computational Engineering, 2, 172-187. http://dx.doi.org/10.1615/IntJMultCompEng.v2.i1.60

- 14. Qu, J. (1993) Eshelby Tensor for an Elastic Inclusion with Slightly Weakened Interface. Journal of Applied Mechanics, 60, 1048-1050. http://dx.doi.org/10.1115/1.2900974

- 15. Qu, J. (1993) The Effect of Slightly Weakened Interfaces on the Overall Elastic Properties of Composite Materials. Mechanics of Materials, 14, 269-281. http://dx.doi.org/10.1016/0167-6636(93)90082-3

- 16. Bian, L.C., Cheng, Y. and Li, H.J. (2013) A Statiscal Study on the Stress-Strain Relation of Progressively Debonded Composites. Construction and Building Materials, 49, 257-261. http://dx.doi.org/10.1016/j.conbuildmat.2013.08.029

- 17. Lee, H.K. (2001) A Computational Approach to the Investigation of Impact Damage Evolution in Discontinuously Reinforced Fiber Composites. Computational Mechanics, 27, 504-512. http://dx.doi.org/10.1007/s004660100262

- 18. Weibull, W. (1951) A Statistical Distribution Function of Wide Applicability. Journal of Applied Mechanics, 18, 293- 297.

- 19. Eshelby, J.D. (1957) The Determination of the Elastic Field of an Ellipsoidal Inclusion and Related Problems. Proceedings of the Royal Society A, 241, 376-396. http://dx.doi.org/10.1098/rspa.1957.0133

- 20. Arsenault, R.J. and Shi, N. (1986) Dislocation Generation Due to Differences between the Coefficients of Thermal Expansion. Materials Science and Engineering, 81, 175-187. http://dx.doi.org/10.1016/0025-5416(86)90261-2