Mine Engineering

Vol.

07

No.

02

(

2019

), Article ID:

29495

,

10

pages

10.12677/ME.2019.72017

Numerical Simulation Study on the Pressure Support Reasons of Lifting Face on Thick Loose Bed and Thin Bedrock

Danghui Wang1, Yingfu Li2

1Pingan Coal Mining Engineering Technology Research Institute Co. Ltd., Huainan Anhui

2Anhui University of Science and Technology, Huainan Anhui

Received: Mar. 2nd, 2019; accepted: Mar. 21st, 2019; published: Mar. 28th, 2019

ABSTRACT

The upper-limit face of 1202(3) in Gubei coal mine is taken as the engineering background; FLAC3D and UDEC software were used for numerical calculation to simulate and study the influence of mining height, face length, coal seam inclination, bedrock thickness and support working resistance changes on overburden migration and ore pressure characteristics of the working face, so as to provide some basis for safe and efficient mining of the lifting face on the thick loose bed and thin bedrock.

Keywords:The Upper-Limit Face, Thin Bedrock, Numerical Calculation

厚松散层薄基岩上提工作面压架原因 数值模拟研究

王党辉1,李迎富2

1平安煤矿瓦斯治理国家工程研究中心有限责任公司,安徽 淮南

2安徽理工大学,安徽 淮南

收稿日期:2019年3月2日;录用日期:2019年3月21日;发布日期:2019年3月28日

摘 要

以顾北矿1202(3)上提工作面为工程背景,采用FLAC3D、UDEC软件进行数值计算,模拟研究采高、面长、煤层倾角、基岩厚度、支架工作阻力变化对工作面覆岩运移及矿压特征影响,为厚松散层薄基岩上提工作面安全高效开采提供一些依据。

关键词 :上提工作面,薄基岩,数值计算

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

淮南矿区松散层较厚,且部分工作面受松散含水层影响,提高开采上限后,许多矿井发生了突水压架事故 [1] ,如顾北矿1202(3)上提工作面标高−494.1 m~−509.2 m,上侧(西侧)及右侧(北侧)均为13-1煤层露头、煤层风氧化带及13-1煤防水煤柱线;下侧(东侧)为1212(3)采空区;正下方为准备回采的1212(1)工作面;左侧(南侧)为顾桥镇保护煤柱线。直接顶为砂质泥岩,厚度3.5 m;老顶为细砂岩,厚度2.5 m;直接底为泥岩,厚度1.8 m;老底为砂质泥岩,厚度1.97 m。切眼位置风氧化带厚度为23.47~24.69 m。工作面由开切眼推进约24 m后工作面初次来压,发生突水压架事故,共52架支架损坏,造成了重大的经济损失。影响上提工作面压架突水的因素很多 [2]:1) 地质方面因素,如基岩层厚度、煤层倾角、覆岩结构、地质构造等;2) 开采技术方面因素,如采高、面长、支架支护阻力、采空区处理、工作面开采顺序、“三机”配套选型、管理水平等。本文拟采用数值模拟方法,研究采高、面长、煤层倾角、基岩厚度、支架工作阻力变化对工作面覆岩运移及矿压特征影响。

2. 采高对采场围岩运移的影响

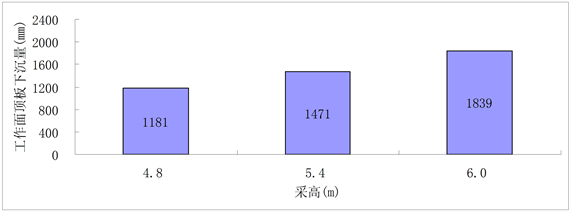

采用UDEC软件,如下图1,模拟采高4.8 m、5.4 m、6.0 m三种开采方案,对比分析3种方案的顶板下沉量及采场围岩裂隙发育情况。

采高为5.4 m,工作面推进到56 m,上覆岩层全部垮落,切顶线形成沿煤壁向后倾角约70˚的贯通裂隙后,裂隙上部宽约0.5 m,下部闭合。沿该裂隙在工作面形成约400 mm的台阶下沉。在此阶段岩层分为冒落带和垮落带,没有弯曲下沉带。采高为4.8 m、5.4 m时,工作面贯通裂隙在基岩下部基本闭合,工作面主要受裂隙淋水的直接影响。在支架阻力足够的条件,顶板沿架后切落,工作面直接受突水压架的可能性很小。

采高为6 m时,由于采高加大,上覆岩层贯通裂隙宽度较大,上部为600 mm,下部在工作面煤壁处未闭合,宽度约200 mm,裂隙倾角约为72˚,工作面台阶下沉更明显,顶板最大下沉量达到1839 mm,如图2所示,对支架造成较大的垂直力,并有明显的水平力。岩层破断回转加大,裂隙更发育,冒落带高达60 m。由于沿工作面的裂隙呈张开型,可以成为松散含水层内潜水的涌水通道,工作面有突水压架的危险。

Figure 1. Vertical displacement diagram of surrounding rock of stope

图1. 采场围岩垂直位移图

Figure 2. Relationship between the maximum sinking amount of the top surface of the working face and the mining height

图2. 工作面顶板最大下沉量与采高的关系图

采高越大,贯通裂隙越发育,台阶下沉越明显,顶板总体下沉量也越大。采高越小,垮落带越容易形成铰接结构。工作面进入顶板周期性破断阶段,一般情况下工作面顶板裂隙发育比初次基岩切落时期小得多。但是,由于基岩表面不平整而造成的凹地潜水仍可能对开采造成严重威胁。采高4.8 m、5.4 m、6 m都能沿工作面煤壁形成贯通裂隙,采高4.8 m和5.4 m周期性贯通裂隙在基岩下部基本闭合,松散含水层内的潜水将被阻隔在闭合裂隙之上,工作面所受威胁不大,而采高6 m时,周期性贯通裂隙仍属于张开型,可能成为松散含水层的涌水通道,工作面生产不安全。

3. 面长对采场围岩运移的影响

1202(3)上提工作面于

Figure 3. Cross-sectional view of mining roadway

图3. 回采巷道位置剖面图

Figure 4. Effect of working face length on the amount of roof subsidence

图4. 工作面面长对顶板下沉量的影响

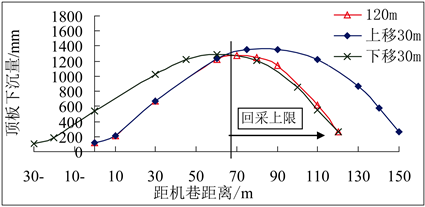

图4为均采用中等支护强度0.85 MPa (6400 KN)时,工作面面长由120 m增加到150 m后采场顶板下沉量对比曲线。曲线1为面长为120 m时采场顶板下沉量;曲线2为上顺槽外移30 m,面长为150 m时采场顶板下沉量;曲线3为下顺槽外移30 m,面长为150 m时采场顶板下沉量。对比曲线1、2,可以看出在工作面中下部,工作面面长变化对顶板下沉量影响不大,两条曲线基本重合。当观测点距离机巷大于60 m后,即工作面超过回采上限,工作面面长变化将对顶板下沉量造成一定的影响,面长为120 m时,顶板下沉量最大值为1268.4 mm;面长为150 m时,顶板下沉量最大值为1351.7 mm,约增加了100 mm,顶板下沉量的增加,就有可能发生压架事故。如果采用高支护强度1.7 MPa (12800 KN)时,顶板下沉量最大值仍能控制在1166.9 mm,说明对于1202(3)工作面地质条件,若采用更高的支护强度,回采上限可以进一步提高。对比曲线2、3可以看出,在工作面长度均为150 m情况下,若工作面提高回采上限,顶板下沉量会明显增加。

4. 煤层倾角对采场围岩运移的影响

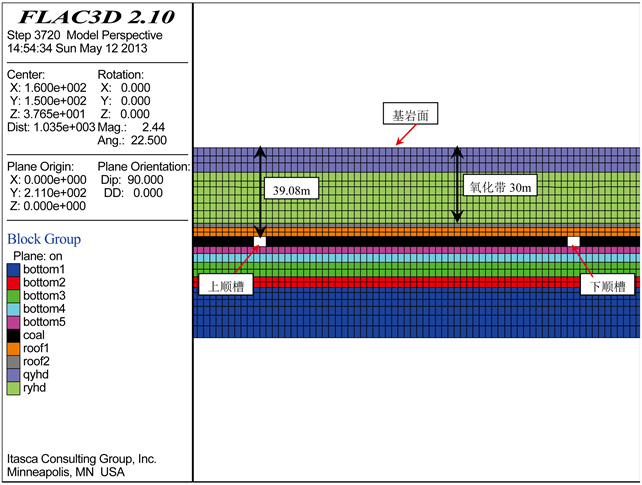

1202(3)上提面沿煤层走向从工作面中部到上顺槽均处在回采上限,根据对工作面的采场顶板下沉量数值模拟及现场实测可以看出工作面中上部顶板下沉量、巷道围压变形量明显大于下部,主要原因在于上顺槽基岩厚度较薄,仅39.08 m,下顺槽基岩厚度较厚,达到68.95 m,说明煤层倾角对上提面安全开采具有一定的影响。为了研究煤层倾角对采场顶板下沉量的影响,重新建立了一水平模型,图5为FLAC3d模型图。

Figure 5. Cross section along the working surface

图5. 沿工作面倾向的截面

Figure 6. Effect of coal seam dip angle on roof subsidence

图6. 煤层倾角对顶板下沉量的影响

图6为倾斜煤层、水平煤层面长均为120 m采场顶板下沉量。从图中可以看出对于倾斜煤层,采场顶板下沉量非对称出现,沿倾向距离机巷70 m时,顶板下沉量增加到最大值1268.4 mm,工作面中上部处在保护煤柱中,顶板下沉量明显大于下部。而对于水平煤层,工作面两顺槽标高一样,均处在保护煤柱中,所以采场顶板下沉量对称出现,在工作面中部顶板下沉量增加到最大值1665.8 mm。通过对比可以看出,对于倾斜煤层,由于下顺槽基岩厚度较厚,工作面中下部顶板下沉量较小,对上提面安全回采较为有利,而且煤层倾角越大,对上提面越有利。

5. 覆岩结构及基岩厚度对压架影响的机理分析

模型13-1煤层沿走向开挖,考虑到消除边界效应,13-1上煤层的开切眼选取在距左边界30 m处进行向右依次开挖,采高为5.4 m,支架工作阻力取6400 kN,初撑力取0.80倍工作阻力,采用UDEC软件进行模拟研究,基岩层厚度分别为20 m、30 m、40 m、50 m、60 m,工作面每次开挖8 m,沿走向总共开挖80 m,实现工作面覆岩的充分采动。

当基岩厚度为20 m时,工作面自开切眼推进至8 m左右,顶板开始出现离层、弯曲下沉,顶板下沉量达到40.4 mm。工作面推进至16 m,直接顶发生初次冒落,超前支承压力峰值系数约为1.39,位于煤壁前方2 m处,顶板下沉量达到178.7 mm。工作面推进至24 m,老顶发生初次垮落,冒落高度为30 m,岩层破断由煤壁开始,破断角约为75˚。超前支承压力峰值系数达到最大约为3.12,位于煤壁前方6 m处,顶板下沉量达到1082.3 mm。随着工作面推进,顶板冒落高度不断增加。工作面推进至32 m,冒落高度为36 m,顶板岩层大范围内有移动,上覆岩层出现裂隙并不断发育,岩层破断角约为82˚,基岩沿全厚切落明显,超前支承压力峰值系数为1.73,位于煤壁前方10 m左右,顶板下沉量达到最大为2204.5 mm。工作面推进至40 m,冒落高度为38 m,岩层破断角约为72˚,超前支承压力峰值系数为2.26,位于煤壁前方2 m处,顶板下沉量达到1461 mm。

当基岩厚度大于40 m后时,顶板破断表现为明显的离层垮落特点,位于煤层之上的直接顶岩层因开挖卸荷首先出现离层,然后在自重作用下弯曲下沉,破断是自下而上逐层进行的。推进到24 m后,老顶初次破断,仅仅是老顶亚关键层的破断,上覆载荷层的荷载仍然由老顶主关键层承担。由于亚关键层是靠自重破断的,其初次破断步距比较大,没有出现切落现象。随着工作面继续推进,亚关键层出现周期破断,一般情况下每推进10~12 m亚关键层破断一次。当推进到56 m后,老顶主关键层首次发生破断,形成一次较强的来压,之后,亚关键层每破断两次,主关键层破断一次。

一般来说,当上提工作面顶板基岩厚度较薄时,老顶破断表现出单一关键层的特点,老顶的来压步距较短;当基岩层厚度较大时,老顶破断表现出多关键层的特点,接近于普通的工作面特征。

在不同的基岩层厚度开采条件下,采场上覆岩层在不同开采阶段的垂直应力分布与裂隙发育情况 [3] [4] [5] [6]:

1) 基岩层厚度在30 m以内,难以形成应力拱结构,覆岩沿工作面整体切落明显。岩层移动过程中,支承压力呈现出静压大,动压小,动载系数小的特点,采场的初次来压和周期来压强度都不明显。所以在薄基岩煤层开采时要提高支架的初撑力和工作阻力,防止压死、压坏支架,影响矿井安全、高效生产。

2) 基岩层厚度大于40 m,覆岩垂直应力分区明显,采空区垮落带区域内为低应力区,覆岩裂隙带内形成高应力区,并成拱状,在近煤壁处形成低应力的应力拱,在远离煤壁处,形成高应力的应力拱。应力拱在初次来压前,一端位于切眼煤壁内,一端位于工作面前方煤壁中,在拱端形成主应力集中。随着覆岩的垮落,采空区逐渐压实,应力拱的后拱脚逐渐前移,在稳定的矸石中形成应力集中,前拱脚随着工作面的推进而不断前移。应力拱随着工作面的推进而整体前移,拱高在初次来压后迅速发育到最高。

3) 覆岩中某一方向上的拉应力超过了岩体的抗拉强度而产生一定方向的张裂隙,这些张裂隙的密度和贯通情况不同,对岩体的透水性和整体性的破坏程度是不同的。当它们互相贯通且密度较大时,便形成导水裂隙带;当它们的密度较小时或不连通时,对岩体的透水性影响不大,煤层覆岩中拉张裂隙区内为低应力区。

6. 支架工作阻力对压架影响的机理分析

通过改变支护强度,研究了弱支护强度(0.425 MPa)、中等支护强度(0.85 MPa)和强支护强度(1.7 MPa)下采场顶板下沉量。图7为不同支护强度下采场围岩位移矢量图。图中箭头方向代表了围岩位移方向,箭头长短代表了位移大小。从图中可以看出煤层的开挖会引起顶板岩层的迅速下沉。工作面中上部顶板下沉量明显大于工作面下部。

Figure 7. Effect of support strength on roof subsidence (120 m)

图7. 支护强度对顶板下沉量的影响(120 m)

从图表中可以看出,如果1202(3)工作面支架采用不同的支护强度,采场顶板下沉量变化趋势基本一致。支架支护强度由1.7 MPa降低到0.425 MPa,顶板下沉量逐渐增加,在工作面两端头顶板下沉量随支架支护强度的降低逐渐增加,当测点距离两巷大于10 m后,顶板下沉量随支护强度的降低而急剧增加,顶板下沉量随支护强度的增加减小幅度越小。当观测点距离机巷70 m时,顶板下沉量均增加到最大值,之后顶板下沉量逐渐减小。采用相同的支护强度,风巷处采场顶板下沉量明显大于机巷处,工作面中上部顶板下沉量大于下部。当支护强度为0.85 MPa (6400 KN)时,顶板下沉量最大值为1268.4 mm,当支护强度降为0.425 MPa (3200 KN)时,顶板下沉量最大值迅速增加到1687.0 mm,就有可能在工作面中上部首先发生压架事故。

综上分析获得了采高、面长、煤层倾角、基岩厚度、支架工作阻力变化对覆岩运移和工作面矿压特征 [7] [8] [9] [10] [11]:

1) 采高:采高越大,冒落带越高,贯通裂隙越发育,台阶下沉越明显;采高越小,垮落带越容易形成铰接结构。

2) 面长:工作面面长由120 m增加到150 m后,工作面顶板下沉量均有不同程度的增加。若下顺槽不动,上顺槽向外偏移,相当于提高了工作面回采上限,采场顶板下沉量会明显增加,就有可能发生压架事故。

3) 煤层倾角:由于1202(3)工作面为走向长壁工作面,工作面中上部处在回采上限,所以,工作面上部位置顶板下沉量要大于下部,工作面的中上部应作为采场围岩控制的重点位置。相对于水平煤层,倾斜煤层由于下顺槽基岩厚度较厚,对上提面安全回采较为有利,并且煤层倾角越大,对上提面越有利。

4) 基岩厚度:基岩层厚度在30 m以内,难以形成应力拱结构,覆岩沿工作面整体切落明显。当基岩厚度大于40 m后时,老顶破断表现出多关键层的特点,接近于普通的工作面特征。工作面超前支承压力峰值随基岩厚度的增加而逐渐增加,在基岩为40 m时支承应力峰值最大。当基岩厚度大于40 m以后,随基岩层厚度增加,支承压力峰值稍有下降。

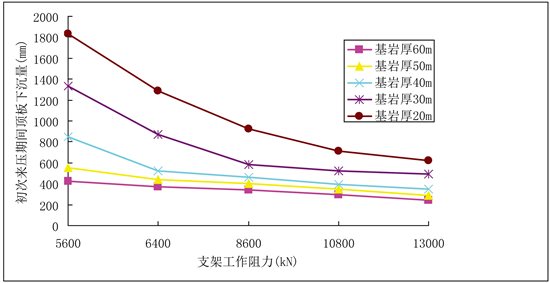

5) 支架工作阻力:支护阻力–顶板下沉量仍然呈双曲线关系,随着基岩变薄,覆岩稳定结构发生变化,顶板下沉量逐步增大。基岩层厚度为40 m时,在上提工作面覆岩较薄时,支架应有足够的阻力平衡顶板的压力。

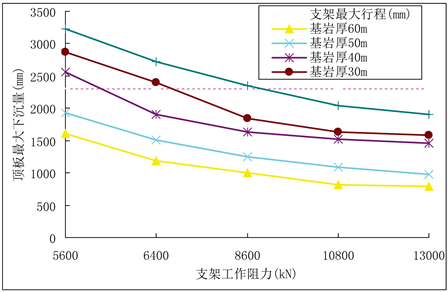

根据工作面回采过程中,不同基岩层厚度的支架对顶板下沉量控制作用的不同,绘制了各基岩厚度的支架工作阻力–顶板下沉量关系曲线,如图8、图9所示。由图可知,随基岩厚度变薄,顶板下沉量随之增大,支架工作阻力–顶板下沉量之间仍然近似满足双曲线关系,基岩厚度60 m、50 m时,支架工作阻力为5600 kN时,工作阻力继续增加,对顶板下沉量的控制效果不明显,故此时合理的支架工作阻力为5600 kN;基岩厚度为40 m,支架工作阻力增加至6400 kN,对顶板下沉量的控制才逐渐趋于稳定。基岩厚度为30 m,支架工作阻力增加至8600 kN,顶板下沉曲线趋于稳定;基岩厚度为20 m,支架工作阻力增加至10,800 kN,顶板下沉曲线趋于稳定。

Figure 8. Relationship between working resistance and roof subsidence of different bedrock thickness during initial pressure

图8. 初次来压期间不同基岩层厚度支架工作阻力–顶板下沉量关系曲线

Figure 9. Working resistance of different base rock thickness brackets-maximum sinking relationship of roof

图9. 不同基岩层厚度支架工作阻力–顶板最大下沉量关系曲线

综合分析,基岩厚度和采高是上提面安全回采的主要影响因素,基岩厚度越薄,相当于留设的安全煤岩柱厚度越小,导水裂隙带就越容易波及到松散含水层。同样,采高越大,导水裂隙带越高,就越容易波及到松散含水层。另外,只有具有一定强度的老顶在其断裂、旋转、下沉及触矸过程中,岩块间能够互相挤压,才能形成能够承受载荷的平衡结构,并把自身及附加岩层的重量加到采空空间周围的煤体及冒矸之上。而松散层由于强度太低,无法形成平衡结构,只能作为附加岩层作用在老顶岩层上。基岩厚度越薄,采高越大,垮落带高度越高,就很难有基岩形成裂隙带老顶,松散层作为附加载荷作用在老顶岩层上,就很容易发生压垮型冒顶。

7. 结论

综合研究获得了采动影响下上提面采场矿压显现特征,覆岩运移特征,研究了基岩层厚度、采高、面宽、煤层倾角、支架工作阻力、断层对采场围岩力学特征的影响机理。

1) 基岩层厚度在30 m以内,难以形成应力拱结构,覆岩沿工作面整体切落明显。老顶的周期性破断没有出现主、亚关键层之分,周期来压步距短,约为8 m左右,来压剧烈,工作面有明显的台阶下沉现象;当基岩厚度大于40 m后时,老顶破断表现出多关键层的特点,接近于普通的工作面特征,工作面每推进10~12 m亚关键层破断一次,当推进到56 m后,老顶主关键层首次发生破断,形成一次较强的来压。之后,亚关键层每破断两次,主关键层破断一次。

2) 在基岩面厚度为20~40 m范围内的情况下,工作面超前支承压力峰值随基岩厚度的增加而逐渐增加,在基岩为40 m时支承应力峰值最大,最大集中应力为24.69 MPa,峰值系数达到2.48。当基岩厚度大于40 m以后,随基岩层厚度增加,支承压力峰值稍有下降,峰值点逐渐向工作面前方移动,但峰值范围扩大。

3) 上风巷到基岩面距离为20 m、30 m时,工作面上端头覆岩台阶下沉明显,裂隙发育,且裂隙上部张开,下部在工作面煤壁处未闭合,很容易使工作面造成突水压架事故。当支架工作阻力较小时,沿工作面的中上部容易发生压架事故。

4) 采高越大,贯通裂隙越发育,台阶下沉越明显。采高越大,冒落带越高;采高越小,垮落带越容易形成铰接结构。在上提工作面覆岩较薄时,支架应有足够的阻力平衡顶板的压力。

5) 上提工作面开采时,支护阻力–顶板下沉量仍然呈双曲线关系,随着基岩变薄,覆岩稳定结构发生变化,顶板下沉量逐步增大。基岩层厚度为40 m时,合理支架工作阻力为6400 kN;基岩厚度为30 m、20 m时,合理支架工作阻力为10,800 kN。

6) 如果1202(3)工作面面长由120 m增加到150 m后,工作面顶板下沉量均有不同程度的增加,若工作面提高回采上限,顶板下沉量会明显增加,就有可能发生压架事故。如果采用高支护强度1.7 MPa (12,800 KN)时,顶板下沉量最大值仍能控制在一定范围,说明对于1202(3)工作面地质条件,若采用更高的支护强度,回采上限可以进一步提高。

7) 相对于水平煤层,倾斜煤层由于下顺槽基岩厚度较厚,工作面中下部顶板下沉量较小,对上提面安全回采较为有利,而且煤层倾角越大,对上提面越有利。

文章引用

王党辉,李迎富. 厚松散层薄基岩上提工作面压架原因数值模拟研究

Numerical Simulation Study on the Pressure Support Reasons of Lifting Face on Thick Loose Bed and Thin Bedrock[J]. 矿山工程, 2019, 07(02): 119-128. https://doi.org/10.12677/ME.2019.72017

参考文献

- 1. 李迎富, 李志华, 华心祝, 等. 淮南矿区上提工作面覆岩结构分类与压架临界支护阻力计算[J]. 采矿与安全工程学报, 2015, 32(4): 603-609.

- 2. 李迎富, 华心祝, 杨科, 等. 松散含水层下上提工作面压架因素敏感性分析与压架预防[J]. 岩土力学, 2016, 37(5): 1425-1433.

- 3. 黄庆享, 张沛. 厚砂土层下顶板关键块上的动态载荷传递规律[J]. 岩石力学与工程学报, 2004, 23(24): 4179-4182.

- 4. 侯朝炯, 马念杰. 煤层巷道两帮煤体应力和极限平衡区的探讨[J]. 煤炭学报, 1989(4): 21-29.

- 5. 钱鸣高, 石平五. 矿山压力与岩层控制[M]. 徐州: 中国矿业大学出版社, 2003.

- 6. 柏建彪. 沿空掘巷围岩控制[M]. 徐州: 中国矿业大学出版社, 2006.

- 7. 方新秋, 郝宪杰, 兰奕文. 坚硬薄基岩浅埋煤层合理强制放顶距的确定[J]. 岩石力学与工程学报, 2010, 29(2): 387-393.

- 8. 高魁, 刘泽功, 刘健, 等. 深孔爆破在深井坚硬复合顶板沿空留巷强制放顶中的应用[J]. 岩石力学与工程学报, 2013, 32(8): 1587-1594.

- 9. 袁智, 李桂莲. 浅析综采工作面设备选型与配套原则[J]. 煤矿机械, 2004(6): 15-16.

- 10. 王晓振, 许家林, 朱卫兵, 等. 浅埋综采面高速推进对周期来压特征的影响[J]. 中国矿业大学学报, 2012, 41(3): 349-354.

- 11. 方新秋, 黄汉富, 金桃, 等. 厚表土薄基岩煤层开采覆岩运动规律[J]. 岩石力学与工程学报, 2008, 27(增1): 2700-2706.