Mine Engineering

Vol.

08

No.

03

(

2020

), Article ID:

35912

,

16

pages

10.12677/ME.2020.83031

Study and Application of Casing Failure Control Technology in Ordovician High Confined Aquifer by Using Fall Step Method

Shaohui Wu, Lianjun Cai, Shengwei Bai, Hongyan Dong, Shuiping Zhu, Peng Guo, Zhizhou Yang, Shuai Wu

Henan Energy Yi’an Coal Company Yi’an mining, Xin’an Henan

Received: May 11th, 2020; accepted: May 26th, 2020; published: Jun. 2nd, 2020

ABSTRACT

On the premise that the Ordovician limestone confined aquifer has deep burial depth, high in-situ stress, large water pressure and rich water supply, the casing fault treatment technology occurred during the floor grouting reconstruction, from the tunnel construction to the bottom plate Ordovician limestone water treatment, the complexity and uncertainty caused by its own structure, scale, ground stress and burial depth is combined in the 3D, at present, the major domestic coal industry group companies have many problems, such as floor grouting reinforcement casing failure, hydrological observation hole casing failure, water leakage, water seepage, etc., it is very important to study the occurrence law of Ordovician limestone water and the direction of runoff belt in order to avoid it appearing in the process of mine production, because of the limitation of the research object, the risk of floor water out of control and water inrush brings unnecessary loss to the property of the unit, which is of great significance to the research of casing fault breaking technology.

Keywords:Ordovician High Confined Aquifer, In-Situ Stress, Direction of Runoff Zone, Treatment Scheme, Down-Step Treatment Technology, Achieved Results

倒台阶法治理奥陶系高承压含水层套管错断 技术的研究及推广应用

武少辉,蔡连君,白胜伟,董红彦,朱水平,郭鹏,杨志州,吴帅

河南能源义煤公司义安矿业,河南 新安

收稿日期:2020年5月11日;录用日期:2020年5月26日;发布日期:2020年6月2日

摘 要

通过对奥陶系灰岩承压含水层在埋藏深、地应力大、水压大、水量补给丰富的前提下发生在底板注浆改造期间的套管错断治理技术,从巷道施工到底板奥灰水治理在三维空间中结合自身结构、规模、所受地应力及埋深造成的复杂性及不确定性因素,目前国内各大煤业集团公司对于底板注浆加固套管错断、水文观测孔套管错断、漏水、渗水等现象较多,处理难度较大,有的单位套管出现问题在出水量小水压小的情况下,处理几年都处理不好,因此研究奥灰水赋存规律及径流带方向至关重要,避免出现在矿井生产过程中,由于对研究对象认识的局限性不足造成底板水失控突水风险,给单位的财产带来不必要损失,对于研究套管错断技术有着重大意义。

关键词 :奥陶系高承压含水层,地应力,径流带方向,治理方案,倒台阶治理技术,取得效果

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

义安矿业是义煤集团一座新建矿井,主采山西组二1煤,矿井于2003年10月开工建设,2009年6月竣工投产,设计成产能力1.2 Mt/a,核定生产能力1.2 Mt/a。

矿井投产7年来经生产实践证明,矿井突水部位往往是在大断层或次生断层附近及底板与破碎带存在导升现象,俗称“十突九断”。这是因为任何矿井所揭露的地层,都分布有不同数量、不同性质、不同规模、不同时期形成的断裂构造或底板隐伏地质构造,在煤炭资源开采或巷道掘迸过程中,当采掘工作面或巷道与断层带相遇或接近时,与它有关的水源则往往会通过断层带或导升地段导入井下,造成突水,这些水源通常是与断层直接相连的松散含水层中的孔隙水、煤系地层中的砂岩裂隙水或煤层底板之下的太灰水、奥灰水,断层自身直接构成突水通道;抑或是断层带本身作为充水水源;某些情况下,断层将开采煤层或巷道与含水层直接相连通,在缺乏探查资料或勘探信息不准确的情况下,在煤炭资源开采或巷道掘进过程中,很容易造成突水事故 [1]。

根据矿井勘探报告、生产采掘揭露等资料,井田中西部采区奥灰径流带为NNE向奥陶系灰岩承压含水层富水性强,奥灰含水层整体富水而且极不均一,但受断层的影响,破碎带及底板隔水层变薄等影响,矿井采掘生产中一旦“揭露”或导通奥灰含水层形成的富水区,很可能造成重大突水事故。

我国大水矿区回采工作面底板高承压水突水事故发生的较多,因此对于底板高承压水层注浆加固技术研究尤为重要,国内对底板高承压水注浆加固套管下设及水文观测孔施工后期均会出现不同程度套管错断问题,导致底板出渗水失控现象,目前治理成功经验并不多,因此在套管错断治理技术及采取的方法和先进经验等方面,本次在治理过程中采取了多种方案,取得了较好的效果。国内在石油打井施工方面出现套管错断事故颇多,地面处理方法与井下处理方法截然不同,井下还要考虑作业空间,巷道断面问题,地面处理则不存在,这样相对井下处理工作难度较大,展望未来对于今后套管错断治理技术快速治理还需研究,力争达到在最短时间取得最理想的效果。本文在套管错断采取方法及措施、施工方法上存在差异尚需总结,方案正确只采取一种方法即可解决问题,达到快速高效、时间短效果明显的目的,并起到降低成本,快速解放加固区域煤层,提高资源回收率的效果,反之方法不当,则会出现治理时间长,治理成本高的现象。

套管错断引起突水主要是地应力作用结合高压水直接突破一定厚度错断套管引起突水。研究表明,煤层底板突水取决于巷道承受的地应力及静水压力大小、隔水层厚度、套管质量、下设方式、地质构造、采煤方法、埋藏深度、含水层岩溶裂隙发育程度等多种因素。

综上所述,对义安井田特殊水文地质条件在高地应力、高承压奥灰含水层可能引起的煤层底板注浆改造期间引起突水及三维空间立体结构充水分析研究,引起的突水危险区带,防治煤层底板突水灾害的发生、保障煤矿安全生产提高煤炭资源回收率是很有必要的 [12]。

2. 工作面概况

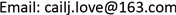

12150工作面位于12采区,西邻12160工作面,东邻12140工作面,上至井田边界保护煤柱,下至一水平西翼轨道大巷保护煤柱。工作面倾斜长1028 m,切眼宽126.4 m,面积129,939 m2,地面标高346~393 m,工作面标高−300~−222.4 m,煤层倾角2˚~12˚,厚度0.1~14.3 m,平均4.2 m,煤层厚度变化较大,地层倾角1~25˚,地层走向平均135˚,煤层结构结构简单,呈单一煤层,工作面工业储量78.04万t,可采储量74.14万t。该工作面地质条件中等,掘进揭露9条正断层,均为顶板断层,落差在0.3~2.3 m之间,倾角47˚~85˚。工作面顺槽以下8~12 m位置施工有两条底抽巷,用于施工穿层钻孔进行瓦斯抽放和底板注浆加固。12150工作面平面位置详见图1。

Figure 1. Plane position of working surface

图1. 工作面平面位置

3. 矿井水文地质条件

本区位于新安煤田中部,属新安水文地质单元的中部径流带,矿井边界均为人为边界,区内构造简单,奥陶系地层埋深600~1000 m,富水性局部较强且极不均一 [2]。

地下水的补给来源主要是大气降水的渗入和地表水体的渗漏补给。基岩地下水在新安煤田西北部的大面积奥陶系灰岩出露区或浅埋区可直接得到大气降水、地表水或潜水的补给。地下水在补给区得到补给后,大致由西北向东南运移,流经本区,向深部径流。

本矿区为一平缓的单斜构造,仅中部地段发育F29断层,构造简单,故本矿区水文地质条件因构造的影响较小,地下水主要以侧向补给为主。二1煤层上下各含水层之间均有稳定隔水层阻隔,正常情况下水力联系较弱。但受区域构造影响,矿区内势必会有小型次生构造的存在,采矿中应多加注意,发现有小断层发育地段时,特别是采区三维地震及瞬变电磁已解释的小断层附近,在掘进中应坚持“先物探~再验证~再掘进~在回采”的原则,确保掘进、回采安全,避免发生水害。

3.1. 井田主要含水层

3.1.1. 奥陶系灰岩岩溶裂隙承压含水层

井田范围内,本层顶板埋深600~1000 m,23021、2601、2603'勘探钻孔和井下1#水文观测孔穿见本层,最大揭露厚度118.13 m,2603'及23021孔抽水试验结果:钻孔单位涌水量0.0348~0.0330l/s.m、渗透系数0.0414~0.0622 m/d、地下水位标高 + 228.61~ + 291.69 m (其中,矿井西部23021钻孔 + 291.69 m,矿井东部浅部的2601钻孔 + 240 m,矿井东部的2603'钻孔 + 228.61 m),属于弱富水性含水层。2007年2~3月在东轨道大巷充电硐室进风巷施工的井下1#水文观测孔,在183.5 m见水时掉钻达1.5 m深,说明本层有溶洞。奥灰水压达5.62 MPa,水位 + 244 m,最大涌水量达800 m3/h,后水量稳定在100 m3/h左右,水温36℃,1#水文观测孔孔口标高−318 m。2009年9月在FX002工作面施工探查孔时,2#孔进入奥灰后出水,水量达140 m3/h,注浆量2853.1 m3,在注浆同时,在2#孔周围布置了多孔,均未见水,其富水性极不均一。

从奥灰含水层野外节理观测情况来看:该含水层主要有以下特点:1) 节理分布很不均匀,有的地段节理发育密集,成群或成组出现,而有的地段则发育稀疏。节理发育的方向通常也是岩溶发育方向。2) 岩层总体上完整性较好,节理发育比较稀疏,大型节理少,垂向上切割短,连通性差,多数情况下节理呈单条出现,很少呈共轭“X”型发育,剪节理面上可见水平擦痕。3) 节理面中间多为方解石脉充填,脉壁宽1~5 mm不等,脉壁平直且紧闭,少数情况下无充填。4) 节理发育多受岩层层面限制,向上向下尖灭于岩层层面或岩层内。5) 除剪节理之外,灰岩中张性节理或裂隙也比较发育,但多为方解石脉所充填。

本层水质为HCO3-Ca∙Mg及SO4-Ca∙Na类型,矿化度888~1441 mg/l,总硬度401~690 mg/l,PH值7.70~7.80。本层对矿井的安全生产存在着严重的威胁。

3.1.2. 太原组灰岩裂隙岩溶承压含水层

太原组地层的下部和中上部夹多层薄层灰岩,一般发育3层,灰岩平均总厚度15.73 m,L7灰岩普遍发育,厚度2.60~7.98 m,平均厚度5.12 m。井田外围浅部地段进行过多次抽水试验,平均钻孔单位涌水量0.00569l/s.m,平均渗透系数0.0827 m/d,水位标高+338.09~+207.94 m,个别钻孔单位涌水量可达1l/s.m以上。由于裂隙发育不均,因此具有非均质各向异性的特点,含水层富水性浅部强于深部,含裂隙岩溶承压水。井田范围内3孔穿透本层,仅2601孔发现冲洗液严重消耗现象,2603'及23021孔抽水试验结果:单位涌水量0.0786~0.0771l/s.m,渗透系数0.566~1.22 m/d,地下水位标高 + 305.71~ + 330.22 m,为弱富水性含水层。

本层水质为HCO3-Ca∙Na及SO4HCO3-Ca类型,矿化度580~1428 mg/l,PH值7.60~7.80。

L7灰岩顶距二1煤层底板8.11~17.14 m,平均为12.60 m,为二1煤层底板直接充水含水层。

3.2. 隔水层

3.2.1. 本溪组铝质泥岩隔水层

本溪组地层主要由铝质泥岩、铝质岩及砂质泥岩组成,层厚6.89~15.30 m,平均10.96 m,普遍发育,层位稳定,岩性致密,为良好隔水层。正常情况下可以阻止奥陶系灰岩水和上部含水层地下水之间的水力联系,但在构造破坏的情况下,局部会失去隔水作用。

3.2.2. 二1煤层底板至L7灰岩顶部之间的砂质泥岩和泥岩隔水层

该层在井田范围内普遍发育,厚度较稳定,厚5 m左右。节理、裂隙多为闭合型或被充填物充填,透水性差,加之太原组灰岩富水性弱,正常地段可阻止该层以下含水层地下水进入矿井。当遇断裂切穿该隔水层而沟通含水层与煤层水力联系时,则灰岩地下水就能直接进入矿井。

3.3. 矿井充水水源

矿井主要充水水源为地表水、地下含水层水。其中地下含水层水主要为二1煤层顶板砂岩含水层水、二1煤层底板太原组灰(砂)岩含水层水和奥陶系灰岩含水层水。三个含水层间均有隔水层相阻隔,在不受断裂构造等因素影响下,各含水层间无水力联系。

3.3.1. 地表水

本区地表水系不发育,仅有孔沟内季节性溪流汇入西北侧畛河;北部的范沟水库旱季干涸无水,加之地形坡度较大,不利于大气降水及地表水的下渗,西南部养马水库处于本矿井二水平边缘地带,距离二1煤层约825~875 m,由于煤层埋深较大,采后导水裂缝带难易沟通地表,地表水体不存在下渗溃入矿井的可能。

3.3.2. 二1煤层顶板砂岩裂隙水

煤层顶板砂岩孔隙裂隙承压水,是矿井的直接充水水源。在采矿影响下将直接涌入矿坑,是矿井日常生产中的主要充水水源。顶板砂岩含水层主要有大占砂岩、香炭砂岩和砂锅窑砂岩,平均厚度合计约45 m,砂岩之间有泥岩或砂质泥岩阻隔,富水性弱~中等,且分布不均匀,受裂隙发育影响,局部地段存在富水区;由于采用放顶煤一次采全高的方式开采,导水裂隙发育可高达上百米,从而沟通更多的含水层组,在顶板富水区段则成为影响生产的突水水源。

二叠系上、下石盒子组砂岩含水层,整体富水性弱,多为静储量,含水层与二1煤层距离远,且有稳定的隔水层相隔,除底部砂锅窑砂岩裂隙水受采动裂隙带影响,有可能进入矿坑外,其它在没有断裂构造等导通情况下,对矿井开采影响较小。

3.3.3. 二1煤层底板灰岩岩溶裂隙水

二1煤层底板对矿井起充水作用的主要是太原组灰(砂)岩含水层水和奥陶系灰岩含水层水。

1) 太原组薄层灰岩及砂岩水。太原组薄层灰岩及砂岩含水层为二1煤层底板直接充水含水层,采后直接向矿坑充水,是矿井涌水量的主要构成部分。该含水层组地表出露条件较差,岩溶裂隙发育不佳,且含水层厚度较小,水量有限,易于疏排。

2) 奥灰水。奥陶系灰岩含水层厚度大,出露及补给条件好,主要接受大气降水及地表水的补给,为煤系地层的基底,是矿井主要的突水水源。该含水层岩溶裂隙发育程度和富水性极不均一,正常情况下,受石炭系本溪和太原组隔水层阻隔,一般不构成矿井涌水,但如果有断裂构造、钻孔导通或在矿压、水压联合作用下与二1煤层构成水力联系时,会造成矿井涌水或突水 [3]。

3.4. 主要充水通道

3.4.1. 断裂导水通道

井田内断裂构造主要是F29断层和大量的小断层,小断层多不含水,一般不会沟通含水层之间的水力联系,唯有F29断层可能是今后矿井的重要导水通道。

F29断层浅部发展到地表,深部切入奥灰,在矿井中部尖灭,向北部延伸并伸出矿井边界,进入小浪底库区。

另外,煤层底板可能发育有隐伏断层,造成煤层底板隔水层减薄或使奥灰与L7灰岩沟通,致使奥灰具有突水的可能。如果顶板发育有隐伏断层,使砂岩含水性增强或将下石盒子组及其以上砂岩含水层沟通都将增加了间接充水含水层的矿井水补给来源。

3.4.2. 采动裂隙导水通道

煤层开采后,顶板形成冒落带和导水裂隙带公式 [4]:

冒落带高度计算公式:

(1)

式中:H——冒落带最大高度;

M——累计采煤高度14.3 m;

kp——岩石碎胀系数,一般取1.2~1.4;

导水裂隙带高度计算公式:

(2)

式中:M——累计采煤高度;

N——煤分层层数;

Hi——导水裂隙带最大高度。

以最大煤厚14.3 m计算,冒裂带高度71.77 m;导水裂隙带最大高度328.98 m,这一高度可以使下石盒子组中含水层中水涌入矿井。

根据底板破坏深度经验公式 [5]:

(3)

式中:H——煤层埋深;

α——煤层倾角;

L——工作面宽度。

求得底板破坏深度为18.96~24.80 m,平均21.7 m。而L7灰岩距二1煤层底8.11~17.14 m,平均12.6 m,因此L7灰岩水也为底板直接充水含水层,由于其厚度薄,富水性弱,水量有限,易于疏排 [1] [6]。

3.4.3. 底板承压含水层

主采煤层底板据奥会承压含水层平均58.9 m。距L7灰岩垂距12 m,因此L7灰岩水也为底板直接充水含水层,由于其厚度薄,富水性弱,水量有限,易于疏排。

在底板隔水层变薄,遇隐伏地质构造或破碎带等异常情况时奥陶系灰岩含水层易造成突水事故,因此,该含水层为今后防治水的重点工作。

4. 钻孔出水及前期治理工程

4.1. 出水情况及出水原因分析

4.1.1. 钻孔错断情况

J1-1钻孔为12150工作面注浆加固改造的第一个钻孔,2014年10月5日开始施工,钻孔方位298˚,倾角36˚,孔深129 m。钻孔结构为三级孔径二级套管,一级开孔f133 mm,下f127 mm套管6 m,二级开孔f113 mm下f108 mm套管36 m,二级套管耐压试验12 MPa,终孔129 m,10月23日零点班施工完成。

J1-1钻孔钻进至125 m时,钻孔出水量40~50 m3/h,终孔出水量约116 m3/h,钻杆全部拔出时水量约200 m3/h,水压4.6 MPa,水温32℃。因该孔水量大、水压较高,关闭了控水阀门。

11月4日上午9:30,12150胶带底抽巷1#钻场向外20 m处及170 m处出水,水量3 m3/h。15:00时,1#钻场向外10~24 m出现7个涌水点,水量增大至10 m3/h。

由于钻孔水量、水压较大,关闭阀门孔口附近出现渗水现象,在接管引水期间,孔口弹簧胶管连接管路崩裂断开三次,往返关闭阀门三次。放水期间,该钻孔向里5~27 m又出现8处涌水点,水量逐渐增大至283.1 m3/h。11月5日16:00时以后,巷道涌水量稳定在200~220 m3/h左右 [6] [7]。

4.1.2. 出水原因分析

1、应力大

由于施工巷道埋藏深达615.4 m造成巷道地应力大,巷道施工地应力重新分布,围岩及底板底鼓变形严重使套管在垂深3.3 m处错断 [8];

2、固管质量差

钻孔固管质量不好,孔内高压水渗透到壁后,致使壁后硅质泥岩遇水膨胀,增大了底鼓变形程度、速度,导致套管错断;

3、开孔位置不当

钻孔开孔位置选择不当,钻孔开在巷道正中,未能避开巷道应力变化最大区域,造成套管错断;

4、套管下置不合理

一级套管下置深度不够、且两级套管未压岔下置,套管接头位于相同位置,在受到底鼓剪切应力作用下,套管接头处易遭到破坏,造成错断。

5、施工单位管理不到位

施工单位对现场施工质量管理不到位:开孔位置不当,不应在巷道中间开孔;施工安排不当,不应在注浆系统未形成情况下揭露含水层;未安排队干对下管、固管、试压等关键环节施工质量进行严格把关,现场打钻记录存在明显漏洞;出水后处置方法不当,未及时采取行之有效的事故处理措施,造成事故进一步恶化扩大;施工技术管理不到位,人员流动大,素质差,技术力量薄弱,缺乏现场工程技术指导人员。

6、矿井防治水现场管理不到位

义安矿业矿井防治水管理不到位:在注浆管路未铺设到打钻地点的情况下就急于安排钻孔施工,使得钻孔揭露奥灰含水层后不能得到及时注浆加固;对施工方下套管、固管、试压等环节监管不到位,未能及时发现钻孔质量问题;由于本矿首次进行底板加固工作,存在经验不足,对底板防治水认识不到位。

4.2. 套管错断出水后技术方案确定治理情况

根据出水情况,结合实际水文地质条件,前期主要采取以下几种方案进行治理。

4.2.1. 排水系统改造

钻孔出水后在12150胶带底抽巷J1-1钻孔向外312~323.6 m位置砌筑两道挡水堰,在第一道挡水堰内埋设直径12寸排水管路一趟,在第二道挡水堰埋设直径6寸排水管路两趟,排水管路直接接至西轨大巷;在J1-1出水钻孔向外32.3~69.3 m位置又砌筑了三道挡水墙,在最外一道挡水墙埋设直径10寸、6寸排水管路各一趟,排水管路铺设至半坡挡水堰内,再利用挡水堰12寸管路直接排至大巷水沟。后期由于巷道受地应力影响,巷道底鼓、顶板下压、顶板破碎严重,在上部三道挡水墙以下20 m范围又砌筑两道挡水墙向下引水,起到集中汇水作用。在胶带底抽巷开口向里560 m处存在一低洼点,在该地点配备了三台30 KW潜水电泵和一台11 KW潜水电泵,铺设了一趟6寸和两趟4寸管路,形成了“四泵三管”的排水系统,总排水能力达210 m3/h。

4.2.2. 围点打援、帷幕注浆加固工作

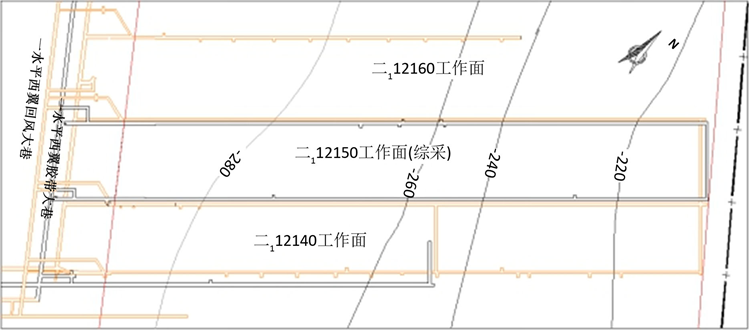

根据《煤矿防治水细则》、《河南能源防治水管理办法》规定对12150工作面进行底板注浆加固设计,具体详见图2。

钻孔套管错断出水后,义安矿业与义煤公司领导积极沟通汇报,采取了“围点打援,帷幕注浆”方法进行注浆堵水工作,该工程于2014年11月18日开始施工,于2015年5月4日结束,在J1-1孔出水点附近施工7个钻孔,成孔6个,工程量752.5 m,通过对出水钻孔附近进行帷幕注浆加固,填充出水层裂隙,阻断出水源,减少钻孔出水量。方案实施后,有3个钻孔水量较大,4个钻孔水量较小,小水钻孔注浆量有效,未能起到减水效果,大水钻孔与J1-1事故钻孔连通性好,“围点打援”钻孔注浆均用J1-1钻孔跑出,起不到加固作用。

Figure 2. The plan arrangement of drilling hole in 12150 working face J1-1

图2. 12150工作面J1-1治理钻孔平面布置

4.2.3. 井上下添加骨料进行治理工作

由于围点打援效果差,矿井又采用了在地面注黄沙、锯末,在井下利用骨料器加黄豆、海带、棉纱、米石等骨料进行治理,但注入骨料大部分从事故钻孔附近底板流出,未能起到减水作用。在注海带治理期间,曾两次将水量降低一半左右,但由于水压较大,海带均被压碎后冲出;为增加海带抗压强度,义安矿在注海带中加入了编织袋、网片、风筒布等材料,但均未起到作用。由此可见,高水压大水事故采用海带进行治理效果不好。

4.2.4. 磨斜治理工作

采用上述方法治理效果差期间,神龙公司提出用磨斜的方法对J1-1钻孔进行处理,其目的是将错断处顺直,达到顺孔目的。但从孔口向下6 m处开始向下磨斜至6.5 m处时,磨到实体岩石。说明磨斜钻头将套管磨透,钻孔分叉,磨斜方案失败。

4.2.5. 掏铣钻孔治理工作

2015年6月9日,多种处理方法无效后,神龙公司提出掏铣钻孔方案进行治理,即用钻机下大套管将断管套取出来,清理出断管以上通道,然后采取下一步实施方案。方案实施后因孔口附近岩石破碎,掏铣后无法成孔,塌孔严重,大套管取出后找不到原断管孔口,导致巷道四处出水无法治理,该方案失效。

5. 地质条件分析及套管错断方案实施情况

5.1. 特殊条件分析

1、水压高,突水系数大

12150工作面煤层底板承受奥陶系灰岩含水层水压4~5.0 Mpa,平均水压4.4 Mpa,工作面隔水层平均厚度58.9 m,突水系数0.067~0.078 Mpa/m,正常情况下突水系数未达到0.18 Mpa/m,由于承压含水层与开采煤层之间的隔水层能够承受的水头值大于实际水头值,可以带压开采二1煤层,但由于本工作面下部岩溶裂隙发育不均,局部地段仍有强富水地段的可能,特别是由于构造破坏造成煤层底板隔水层减薄的情况下,增大了奥灰水突水的可能性。在这种特殊地质条件下隔水层厚度变薄区或奥灰水严重向上导升区段,奥灰水能够突破该隔水层而对太原组灰岩含水层进行补给或直接向矿井充水,造成突水事故发生 [9] [10]。

2、富水性相对较强,溶隙裂隙相对发育

12采区尚未开采前在地面进行第Ⅲ期瞬变电磁勘探,根据报告显示采区存在48处奥灰富水低阻异常区,说明局部地段岩溶裂隙较发育,局部有强富水异常区。

2015年3月12150工作面形成系统后由本矿利用直流电法仪采用直流电法四级测深对采面胶带、轨道进行探测工作,探测结果显示:12150轨道顺槽富水性总体不均匀,存在相对低阻异常区3处;12150胶带顺槽富水性总体不均匀,存在相对低阻异常区3处。

2015年4月本矿委托北京华安奥特科技有限公司在12150工作面胶带抽巷及轨道底抽巷进行工作面瞬变电磁勘探,探查工作面所采二1煤层底板100 m范围内岩层富水性,对奥陶系上段灰岩的富水情况及岩溶裂隙发育情况进行分析析。认为本次瞬变电磁勘探6个低阻异常区,皆位于12150工作面底板下50 m以下范围,分析皆因奥灰岩溶裂隙发育含水而呈现低阻。

3、采深大、应力大

胶带底抽巷围岩变化实测数据:通过对埋藏深度、地应力对巷道围岩变化研究说明矿压显现规律,随着巷道掘进,上覆岩层产生变形挠曲变形直至破坏巷道周围岩体内的应力将重新分布,最后趋于新的平衡稳定。巷道掘进后应力重新分布的低应力区,但从时间上无法避免采动支撑压力重新分布过程中的剧烈作用,巷道需要经受两次采动影响,矿压显现强烈,巷道维护难度大。由于受矿压影响,巷道内可能发生底鼓。据国内外煤矿经验数据统计资料,顶板活动强烈的范围在工作面前方20~40 m和工作面回采后方50~100 m范围内。故在以上两个范围内应加强支护,密切观测矿压显现。以下是义安矿底抽巷开拓、掘进、回采期间巷道地应力、围岩移近量变化情况 [11]。

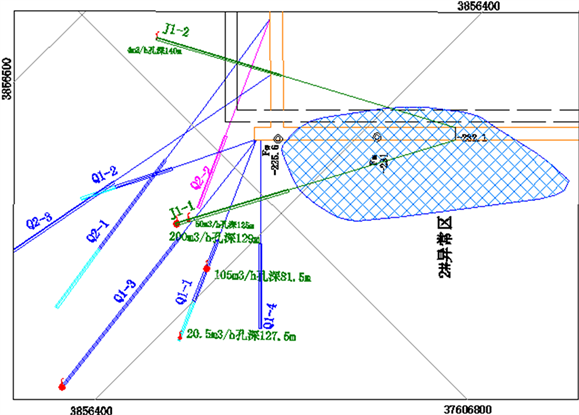

根据《煤矿安全规程》规定,对该巷道掘进期间进行资料收集整理,具体分析详见图3、表1。

1) 12150底板岩巷掘进期间,受大埋深、高地应力影响,原岩应力重新分布,该巷道变形量观测点于2013年3月~5月,巷道收敛变形较大,相对移近量最大达到75 mm,3个月之后趋于稳定,到2015年8月,该巷道变形量观测点相对移近量为85 mm。

2) 12150底板岩巷上覆二1煤层12150胶带巷掘进期间,受掘进巷道底板动载应力影响,12150底板岩巷收敛变形加剧,于2015年8月~12月,相对移近量最大达到400 mm,5个月之后趋于稳定,到2016年3月,该巷道变形量观测点相对移近量为408 mm [12]。

3) 12150底板岩巷受工作面回采动压影响,巷道收敛加速变形,于2016年3月~10月,相对移近量最大达到1300 mm,8个月之后趋于稳定,到工作面回采结束,该巷道变形量观测点相对移近量为1308 mm。

Figure 3. Variation curve of roadway approach value in 12150 working face

图3. 12150工作面巷道移近量变化曲线

Table 1. Data table of 12150 rubber bottom rock lanes affected by excavation

表1. 12150胶底岩巷受采掘影响移近量数据表

5.2. 技术方案与技术特点

5.2.1. 技术方案

1、孔内水量处理

根据前期资料分析,J1-1钻孔周围出水全部或大部来自套管受损的钻孔内。因此,本次处理主要针对原钻孔进行直接治理。

首先利用钻机带破碎钻头淘洗J1-1断口以上浅层浮渣,铣掉或拔出原错断6 m套管,然后下f94 mm铣孔器对套管进行铣削,使错断处下部的套管口暴露后,顺直J1-1钻孔6 m以下钻孔,最后在孔内下止水塞对钻孔涌水进行封堵控水。

水量控制后,形成静水条件,通过Q1-3和Q2-2以及其他钻孔进行注浆加固、封堵和改造工作。

2、孔外水量处理

若钻孔周围出水量大部分来自围岩裂隙或在实施上述方案后不成功时,在巷道钻孔的前后段各施工一道水闸墙,将钻孔出水区封堵在水闸墙内,变动水为静水后对含水层进行注浆、封存堵和改造。水闸墙由具有专业技术资质的部门设计。

3、采用磨鞋处理

用磨鞋把变形套管磨下去,用f89 mm磨鞋磨掉,下入f73 mm套管。难点是磨掉方向不一致。把错断6 m处套管用大钻头套孔取出,起顺孔作用。

4、掏铣钻孔处理

掏铣钻孔方案进行治理,使用钻机下大套管将断管套取出来,清理出断管以上通道,再进行注浆加固工作。

5、开挖处理

采用倒台阶法对套管错断处直接挖开处理。

6、施工绕巷

施工一条绕巷,直接掘至J1-1钻孔断管附近。

7、切断通道

利用倒台阶法对套管错断处直接挖开处理后,在J1-1钻孔附近打孔,施工注浆钻孔,对邻近区域采取“围点打援”方法将补给通道切断,确保后期回采时安全。

5.2.2. 技术特点

1) 通过Q1-3和Q2-2钻孔的注骨料工作应贯穿整个施工过程,特别在扩凿钻孔之前,若能有效减少水量,则能大降低后续施工难度。但注骨料工作影响扩凿钻孔施工时应适当调整时间及工作量。

2) 排水沟施工要保证有效尺寸,施工中经常清挖,保持畅通。

3) 顺孔及下止水塞时,注骨料钻孔应暂停并放水泄压,减少孔口施工难度。

4) 采用倒台阶法直接治理套管错断,时间短,效果好的特点。

5) 顺孔和下止水塞不能停顿,要快速稳妥,一次完成。下止水塞遇阻要尽快起出,重新透孔和下塞。

5.3. 治理过程、技术路线

5.3.1. 治理步骤

1、巷道扩刷,泵坑加固

1) 扩刷前必须对扩刷点处顶部打设2根锚索梁加固(一梁两索),对右侧原木垛使用耙具固定牢固。

2) 扩刷前必须使用黄泥袋贴预留岩柱向出水处充填1 m堵水。

3) 扩刷前必须对原泵坑四周进行加固,并检查原泵坑四周安装钢型框架、层层锁口(边)及帮部半圆木背设充填情况,确保框架与泵坑四壁填实背牢、钢型框架锁口(边)、卡环紧固情况,防止扩刷期间片帮。

4) 原泵坑加固到位后在泵坑口顺巷道方向穿钢管(钢管间距500 mm,并用卡环固定牢固),然后使用木板对泵坑口进行覆盖,必须将泵坑口盖严,使用耙具将木板连锁使用多股铁丝将木板与钢管连为一体固定牢固。

5) 泵坑扩刷期间,左帮采用锚网及四周使用钢型框架支护,从上至下每隔800 mm安装钢型框架、层层锁口(边),框架外采用半圆木背设充填,确保框架与泵坑四壁填实背牢、防止片帮。

2、施工要求

1) 泵坑扩刷后12150胶带底抽巷出水点与泵坑之间留设3 m岩柱,泵坑扩刷后底板必须高出原泵坑底板1m时停止施工(深度4500~5000 mm)。

2) 泵坑扩刷卧底期间必须采用台阶式方法施工,开口处泵坑宽度为2500 mm,卧底深度达到1500 mm泵坑宽度改为2200 mm,深度达到3000 mm时,宽度改为1900 mm;深度达到4500~5000 mm时泵坑宽度不得小于1600 mm。

3) 泵坑扩刷规格:长4 m × 宽2.5 m × 深5 m。

4) 施工过程中在原泵坑内安装2台75 kw潜水泵排水(排水能力400 m³),在泵坑扩刷处安装备用泵2台,18.5 kw潜水泵1台、7.5 kw潜水泵1台,排水能力200 m³。

3、倒台阶法治理套管错断工作

根据《煤矿安全规程》规定,对该巷道采取扩帮修护设计,具体详见图4~图5。

2015年6月29日,义安矿决定采取直接开挖孔口方案进行治理,但在开挖期间,出现开挖范围内涌水大,排水泵抽到一定深度后积水位基本不下降,分析为钻孔涌水量过大,排水需要缓冲时间和空间,且直接开挖顶水压开挖难度很大,开挖处的岩屑对排水泵的损伤特别大,排水泵损坏快;为了避开直接开挖造成的种种困难,义安矿采用了先开挖泵坑引水,后开挖孔口的方面进行施工,即在J1-1钻孔向上

Figure 4. Section drawing of side support in Broken Casing Roadway of overstep control

图4. 倒台阶治理套管错断巷道帮部支护剖面图

11 m位置挖设一个泵坑,深度5.5 m,其规格3.5 * 2.0 * 5.5 m,施工后发现泵坑容积不够,又沿出水方向扩延了4 m长5米深,在泵坑内分别安设两台50 KW、一台75 KW和一台18.5 KW潜水泵(两趟电源)。然后向J1-1钻孔出水方向继续扩挖,挖至3.3 m时露出断管,在断管口向下0.4 m处安装一个法兰盘并焊接固定,并施工两根锚杆焊接拉住法兰盘。

加固结束后在f108 mm套管内下设f73 mm套管87.5 m,利用套管环状间隙注浆固管时,发现孔口往前4.5 m处出现漏浆泡水现象,随后将f73 mm套管全部取出,改用下止水器进行治理。

将止水器下设至35 m时出现钻杆出水,继续下55 m处(细砂岩),利用地面注浆泵压清水打开止水器,钻孔内无水,达到治水目的。

Figure 5. Section drawing of the side support of the belt bottom-pumping roadway in 12150 working face

图5. 12150工作面胶带底抽巷帮部支护剖面图

5.3.2. 钻孔检验

套管错断钻孔处理结束后,在12150工作面底板全覆盖注浆加固工程共布置27个钻场,完成施工钻孔149个,完成钻探进尺17,181 m,共注浆干料量32,839.646 t。钻探验证帷幕注浆期间钻孔有13个钻孔水量较大超过100 m³/h,说明前期J1-1钻孔附近水量均较大,该孔施工到径流带上,孔内水压大,水量补给丰富,因此通过该面底板全覆盖注浆加固从中找出径流带及水流方向,为今后12采区底部注浆加固打下了坚实基础。

5.3.3. 治理效果

通过近七个月的治理,其他方案治理效果均不好,经过多次论证最终选择倒台阶法处理套管错断,此方法难点是:1) 支护问题;2) 出碴问题;3) 排水问题;4) 断管挖出后焊接问题;5) 钻孔内水的治理,通过近一个月倒台阶施工,在确保安全的前提下,通过下止水器(在套管错断口向下55 m)成功将水止住,孔口滴水不漏,达到了预期的效果,为采面正常生产争取了时间。

2019年2月该面安全回采结束,采面目前涌水量35 m³/h,均为砂岩水特征,达到了治水效果。

5.3.4. 对比情况

通过钻孔整个矿井打钻验证情况分析,整个12采区在先前开采8个工作面仅12050工作面在探三维地震DF1断层时,孔内出水160 m³/h,水文31℃,水压5.5 MPa其它无大水钻孔,通过钻孔对比说明本矿奥陶系灰岩承压含水层来水方向是从上至下,呈WN向ES方向径流,对今后防治水工作指明了方向。

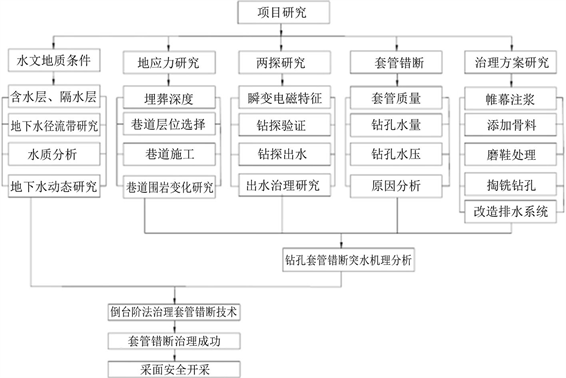

5.3.5. 技术路线

1、如图6,利用矿山压力及水文地质学理论与方法,研究奥陶系高承压含水层的富水性、分布的不均一性、水压等特征,研究突水含水层的补给、径流与排泄、含水层水文地质参数及其水化学特征等。

2、研究地应力、埋藏深度、层位选择围岩变化的特征。

3、根据物探、钻探两探的研究,分析套管错断具体位置怎样治理方案。

4、套管错断分析套管质量,下设深度,一、二套管是否重茬,是否不承压及出水水压、水温等方面研究。

5、倒台阶法治理套管错断技术采取井上下治理方法,通过添加骨料、开挖巷道、改造排水系统等措施,成功将套管错断根治,最终通过实践确定治理方案的合理性满足矿井安全回采要求。

Figure 6. Technical route

图6. 技术路线

6. 结论与建议

主要成果

1、区域和矿井水文地质条件总结

研究了区域新安煤田新安水文地质单元,对区域地质构造相对隔水边界、阻水边界及地层倾向上各含水层主要径流通道自WN向ES方向径流至深部滞留区后转而向EN方向运移的特点,深部滞留埋深600~1000 m,且富水性较弱。研究矿井地下水补给、径流、排泄条件、区域主要含水层、隔水层 [13] [14]。

研究了矿井水文地质条件中主要矿井充水水源,主要充水通道及含水层、主要隔水层,主要承压含水层导富水性研究,水压、水位、突水系数计算,确保了矿井安全生产。

2、12150工作面特殊地质、水文地质条件总结

重点研究了12150工作面煤层底板承受奥陶系灰岩含水层水压4~5.0 Mpa,平均水压4.4 Mpa,工作面隔水层平均厚度58.9 m,突水系数0.067~0.078 Mpa/m,正常情况下突水系数未达到0.10 MPa/m,由于承压含水层与开采煤层之间的隔水层能够承受的水头值大于实际水头值,可以带压开采二1煤层,符合《煤矿防治水细则》要求,但由于本工作面下部岩溶裂隙发育不均,局部地段仍有强富水地段的可能,特别是由于构造破坏造成煤层底板隔水层减薄的情况下,增大了奥灰水突水的可能性。在这种水压高,突水系数大的特殊地质条件下隔水层厚度变薄区或奥灰水严重向上导升区段,奥灰水能够突破该隔水层而对太原组灰岩含水层进行补给或直接向矿井充水,造成突水事故发生。通过研究采取底板全覆盖注浆加固增大隔水层厚度,将含水层改造成隔水层将突水系数降到安全值以下,确保矿井安全开采的目的 [15]。

3、高应力情况总结

通过对埋藏深度、地应力对巷道围岩变化研究说明矿压显现规律,随着巷道掘进,上覆岩层产生变形挠曲变形直至破坏巷道周围岩体内的应力将重新分布,最后趋于新的平衡稳定。巷道掘进后应力重新分布的低应力区,但从时间上无法避免采动支撑压力重新分布过程中的剧烈作用,巷道需要经受两次采动影响,矿压显现强烈,巷道维护难度大。由于受矿压影响,巷道内可能发生底鼓。通过本矿12150底抽巷开拓、掘进、回采期间巷道地应力、围岩移近量变化情况。

12150底板岩巷掘进期间,受大埋深、高地应力影响,原岩应力重新分布,该巷道变形量观测点于2013年3月~5月,巷道收敛变形较大,相对移近量最大达到75 mm,3个月之后趋于稳定,到2015年8月,该巷道变形量观测点相对移近量为85 mm;12150底板岩巷上覆二1煤层12150胶带巷掘进期间,受掘进巷道底板动载应力影响,12150底板岩巷收敛变形加剧,于2015年8月~12月,相对移近量最大达到400 mm,5个月之后趋于稳定,到2016年3月,该巷道变形量观测点相对移近量为408 mm;12150底板岩巷受工作面回采动压影响,巷道收敛加速变形,于2016年3月~10月,相对移近量最大达到1300 mm,8个月之后趋于稳定,到工作面回采结束,该巷道变形量观测点相对移近量为1308 mm。通过研究说明在埋藏深、地应力大巷道变形,底鼓严重情况下,要充分论证设计方案,开孔位置选择及套管质量,注浆系统是否完善,是否建立地面注浆站,注浆管路是否满足需要,底板隔水层是否能够承受最大水压,采面开采是否安全进行了论证,目的是取保矿井底板注浆加固安全 [16]。

4、采用方法总结

通过改造排水系统、围点打援帷幕注浆、井上下添加骨料、磨斜治理、掏铣钻孔治理等大量的设计方案及实践,同时积累了丰富的经验,最终采用倒台阶法治理套管错断方案是时间最短,效果最好的方案,避免治理时间长,浪费大量的人力、物力、材力,进而以最短时间达到治理目的,解放了煤炭资源,缓解了采掘接替紧张局面,为矿井扭亏增盈做出了贡献。

主要建议:

1) 底板注浆加固应充分考虑埋藏深度、地应力变化对底板注浆加固的影响;

2) 底抽巷层位选择避免在应力集中地段选择巷道施工;

3) 钻孔出现事故后要及时分析论证,查明出水原因,迅速研究论证制定治理方案并组织实施;

4) 底板注浆加固前注浆系统必须完善。

文章引用

武少辉,蔡连君,白胜伟,董红彦,朱水平,郭 鹏,杨志州,吴 帅. 倒台阶法治理奥陶系高承压含水层套管错断技术的研究及推广应用

Study and Application of Casing Failure Control Technology in Ordovician High Confined Aquifer by Using Fall Step Method[J]. 矿山工程, 2020, 08(03): 229-244. https://doi.org/10.12677/ME.2020.83031

参考文献

- 1. 柯妍, 曾勇. 新安矿二1煤底板突水性评价及防治建议[J]. 煤炭技术, 2007, 26(11): 62-65.

- 2. 孙晓光. 煤层底板突水预测及防治研究[D]: [硕士学位论文]. 徐州: 中国矿业大学, 2008.

- 3. 朱水平, 蔡连君, 董红彦, 杨志州. 新安煤田底板奥陶系高承压含水层防治技术研究[J]. 矿山工程, 2019, 7(3): 255-265.

- 4. 蔡连君, 谢安, 孔令杰. 义安矿业首采工作面涌(突)水分析研究[J]. 煤炭工程2009(2): 52-54.

- 5. 徐星, 李凤琴, 王玉和, 王公忠. 矿井工作面底板水害防治[J]. 煤矿安全, 2011, 42(7): 58-61.

- 6. 张春光, 李松营, 廉洁, 等. 底板岩溶径流带综合探查技术[J]. 煤炭工程, 2017, 49(2): 49-51.

- 7. 蔡连君, 谢安, 孔令杰, 孙占文. 义安矿FX002工作面突水因素分析及防治对策[J]. 煤矿安全, 2012(6): 117-119.

- 8. 王秋生, 姜玉海. 底板破坏深度动态监测技术的应用[J]. 煤矿安全, 2011, 42(12): 90-92.

- 9. 张万鹏, 张春光, 杨培. 新安煤田水文地质条件分析及防治水工作建议[J]. 能源技术与管理, 2016, 41(4): 3-5.

- 10. 杨培, 符勇, 张春光. 新安煤田含水层垂向水文地质条件差异性分析[J]. 能源技术与管理, 2016, 41(3): 17-19.

- 11. 陈亮亮. 新安煤田煤层底板隐伏断层突水危险性数值模拟研究[D]: [硕士学位论文]. 焦作: 河南理工大学, 2015.

- 12. 李白英. 预防矿井底板突水的“下三带”理论及其发展与应用[J]. 山东矿业学院学报(自然科学版), 1999, 18(4): 11-18.

- 13. 潘国营, 王素娜, 孙小岩, 等. 同位素技术在判别矿井突水水源中的应用[J]. 矿业安全与环保, 2009, 36(1): 32-34.

- 14. 李松营, 武强, 滕吉文, 等. 新安矿13151工作面煤壁侧底板突水分析[J]. 中国煤炭, 2015, 41(6): 40-43.

- 15. 李海龙. 采动动载作用下底板岩层损伤破裂机理及突水防治技术研究[D]: [博士学位论文]. 徐州: 中国矿业大学, 2016.

- 16. 张春光, 杨培, 张万鹏, 等. 新安煤田奥灰水特征与防治技术[J]. 煤矿现代化, 2016(5): 43-45.