Journal of Aerospace Science and Technology

Vol.

07

No.

02

(

2019

), Article ID:

30626

,

12

pages

10.12677/JAST.2019.72006

Simulation and Optimization of Automatic Drilling and Riveting Path for Launch Vehicle Shell Products

Tiantian Tan1, Jie Yang1, Lili Gao1, Jianxin Zang1, Yuefeng Ma1, Lihui An2

1Capital Aerospace Machinery Corporation Limited, Beijing

2China Academy of Launch Vehicle Technology, Beijing

Received: May 9th, 2019; accepted: May 28th, 2019; published: Jun. 4th, 2019

ABSTRACT

Automatic drilling & riveting technology has been the development tendency of the future launch vehicle assembly technology. Based on the need of optimizing process design, improving the efficiency of drilling and riveting process and ensuring the assembly quality, considering the feature of the launch vehicle assembly process, this paper focuses on the numerical simulation of the path optimization. Through numerical simulation, we build the model to analyze the effects of different “S” path riveting process parameter to the assembly accuracy of the launch vehicle. Thus an optimal drilling & riveting process has been concluded.

Keywords:Launch Vehicle, Automatic Drilling & Riveting, Path Optimization, Numerical Simulation

运载火箭筒体壳段自动铆接路径的仿真优化 分析

檀甜甜1,杨洁1,高丽丽1,臧建新1,马跃峰1,安立辉2

1首都航天机械有限公司,北京

2中国运载火箭技术研究院,北京

收稿日期:2019年5月9日;录用日期:2019年5月28日;发布日期:2019年6月4日

摘 要

自动钻铆技术已经成为运载火箭筒体壳段铆接装配的发展趋势。基于优化工艺设计、提高钻铆效率、保证装配质量的需求,本文结合运载火箭筒体壳段的特点,针对自动钻铆过程中的路径优化问题展开仿真分析。通过建立铆接路径数值仿真的有限元模型,对提出的“S”形铆接路径方案和改进后的“S”形铆接路径方案进行仿真分析,并验证了改进后的铆接路径方案能够大幅度减小铆接变形。

关键词 :运载火箭,自动钻铆,路径优化,数值仿真

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

运载火箭筒体壳段均为半硬壳筒段结构形式,主要由桁、梁类零件、中间框、上下端框、蒙皮等零件组成,连接方式包括铆接和螺接,其中铆接占整个装配的90%以上。传统的运载火箭铆接装配大面积采用气动手工铆接装配工艺,其铆接效率低、劳动强度大、质量一致性差、噪音污染严重,难以满足运载火箭高效率、高质量、低成本制造需求 [1] 。自动钻铆技术是当今机械连接的先进技术之一,具有铆接质量高、生产效率高、铆接噪音低、劳动强度低、操作者易掌握等特点,在国外已广泛用于航空航天领域 [2] 。以民机生产为例,波音、空客等大型航空制造企业已经建设了成熟的机翼、机身等自动钻铆生产线,大范围运用自动钻铆技术,如,波音767自动钻铆率高达97% [3] 。在国内航空制造领域,自动钻铆技术的应用也有了较快发展,广泛应用于国外民机转包及国产大飞机的研制过程中。

近年来,为了适应运载火箭高密度、高可靠性发射任务需求以及重型运载火箭等新一代运载火箭研制需求,国内各大航天企业积极开展航天产品的先进铆接装配技术研究,使得自动钻铆技术在航天产品铆接装配中的应用不断深入 [4] [5] [6] 。本文结合运载火箭筒体壳段的特点,针对自动钻铆过程中的路径优化问题展开仿真分析,以期获得最佳钻铆执行路径,有效提升装配效率和装配质量,并为自动钻铆技术在重型运载火箭等超大直径运载火箭筒体壳段装配领域的应用提供技术支持。

2. 钻铆路径优化

在自动钻铆工艺设计过程中,需要根据产品的结构特点规划最佳的钻铆执行路径,保证产品的质量,发挥自动钻铆技术和设备的最大效能。

1) “S”形铆接路径方案

按照手工铆接装配的经验,初步设计的钻铆执行路径如图1所示,以提高效率为主要目标,根据壳体产品桁条的分布,执行S形铆接。试验件加工过程中发现,由于在壳体周向方向上单向铆接,蒙皮偏差、间隙向一个方向累积,应力较大;桁条零件本身的直线度存在偏差,沿着其长度方向,偏差被不断放大,造成桁条上铆钉定位出现较大偏差。

2) 改进后的“S”形铆接路径方案

Figure 1. Preliminary drilling and riveting path

图1. 初步钻铆路径

为了减小铆接应力,控制壳段铆接变形,根据象限将壳段划分为I~II、II~III、III~IV、IV~I四个区域,执行对称铆接:I~II,III~IV,II~III,IV~I。为了适应和消除零件预装配定位偏差以及桁条直线度、蒙皮圆度等零件偏差对钻铆质量的影响,根据壳段框的分布分段铆接:1~2框,2~3框,3~4框。为了保证钻铆效率,单块壁板区域,仍然根据桁条的分布,执行S形钻铆操作。

优化后的钻铆路径如图2所示,钻铆过程中按1~12的顺序,顺次执行各个区域的铆接,每个区域内根据桁条的分布执行S形铆接。

Figure 2. Optimized drilling and riveting path

图2. 优化后的钻铆路径

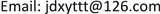

3. 铆接路径数值仿真的有限元模型

1) 物理模型的建立

为避免全部复现实际模型带来的不收敛问题,并降低仿真计算的工作量,对实际模型进行简化:将蒙皮和桁条模型简化为壳单元;对各部件的尺寸等进行适当修改并保留其基本特征;减少铆钉数量,以定性分析为主。所建立的模型如图3所示。

Figure 3. The three-dimensional model for drilling and riveting path analysis

图3. 壳段铆接路径分析三维模型

2) 网格划分

壳段模型以及桁条部分,二者均采用S4R四边形单元;铆钉部分,由于建模的时候选择建立实体单元,所以,采用C3D8R八节点六面体单元;压铆头部分,在建模时将其属性定义为离散刚性单元,在仿真分析时需将其处理为壳单元,所以采用R3D4四节点三维双线性刚性四边形单元。

3) 材料属性

壳段与桁条为2A12铝合金材料,定义截面属性为匀质壳单元;铆钉为2A10铝合金材料,定义截面属性为匀质实体单元。

4) 摩擦和接触

本部分中将材料的切向行为应用罚函数法定义,取摩擦系数为0.10;法向行为定义为“硬”接触,接触后允许分离。

5) 载荷与边界条件

将铆钉钉头一端施加完整约束,模拟顶头存在时的情况;与铆接分析一致,通过对冲头施加位移载荷来模拟铆接过程。其中,铆接的先后顺序是通过对位移载荷的幅值进行编辑来控制。具体可以参考下图4。

Figure 4. The displacement-load curve for drilling and riveting path analysis

图4. 铆接路径分析中位移载荷曲线

综上,得出铆接路径分析中的有限元模型如图5所示。

Figure 5. The finite element analytical model for drilling and riveting path analysis

图5. 铆接路径分析有限元模型

4. 两种铆接路径方案的仿真分析

4.1. “S”形铆接路径方案

初步设计的铆接路径如图1所示,以提高铆接效率为目的,根据舱段的结构情况,进行S形路径铆接。

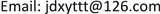

选取铆接分析的4个时刻,所对应的的应力及变形云图如下图6~9所示。其中图6为铆接进行到0.0024 s时(即完成铆接第一个铆钉并开始铆接第二个铆钉的时刻,图中标红的位置为第一个铆钉)图7为铆接进行到0.0048 s时(即完成铆接第二个铆钉并正在铆接第三颗铆钉的时刻。图中标黄的位置为第二颗铆钉,标绿的位置为第三颗铆钉);图8为铆接进行到0.0096 s时(即完成铆接第五个铆钉的时刻);图9为铆接进行到0.0132 s时(即完成铆接第一列全部铆钉的时刻)。

Figure 6. The stress and displacement cloud chart in time 1

图6. 时刻1的应力及位移云图

Figure 7. The stress and displacement cloud chart in time 2

图7. 时刻2的应力及位移云图

Figure 8. The stress and displacement cloud chart in time 3

图8. 时刻3的应力及位移云图

Figure 9. The stress and displacement cloud chart in time 4

图9. 时刻4的应力及位移云图

沿着铆接路径依次选取三个孔位旁的三点,输出其位移–时间曲线,其中所取点位如图10所示,其对应的位移–时间曲线如图11所示。

Figure 10. Schematic diagram of the 3 reference points

图10. 选取的三个参考点位置示意图

Figure 11. The displacement-load curve for the 3 reference points

图11. 三个参考点的位移–时间曲线

从上图可以看出,随着铆接的进行,无论是应力还是变形,都随着铆接的路径存在一定程度的积累,并且这种积累在铆接的最后阶段达到最大。其中,最大变形量为0.842 mm,最大应力为469.1 MPa。

4.2. 改进后的“S”形铆接路径

通过上述仿真过程可以看出,采用单一的“S”形铆接路径存在诸多问题,比如:蒙皮偏差,间隙向一个方向积累,应力比较大;桁条本身的直线度存在偏差,沿着其长度方向,偏差被不断放大,造成桁条上的铆钉定位出现较大偏差。考虑对铆接路径进行优化,控制壳段铆接变形,根据象限将壳段分为4个象限。逆时针顺次为1、2、3、4象限。同时,为了适应和消除零件预装配定位偏差及桁条直线度、蒙皮圆度等零件偏差对铆接质量的影响,根据壳段的分布按照其横框的排布,在竖向上将其分为三部分,及1~2框、2~3框、3~4框。

为了保证铆接效率,单块壁板区域,仍然根据桁条的分布,执行S形铆接操作。

优化后的铆接路径如图2所示,铆接过程分为12个部分,按照2~3框、1~2框、3~4框的顺序,每个框内按照4 → 2 → 1 → 3象限的顺序进行铆接。

依旧选取铆接的4个时刻,其应力及变形云图如下图12~15所示。

Figure 12. The stress and displacement cloud chart in time 1

图12. 时刻1的应力及位移云图

Figure 13. The stress and displacement cloud chart in time 2

图13. 时刻2的应力及位移云图

Figure 14. The stress and displacement cloud chart in time 3

图14. 时刻3的应力及位移云图

Figure 15. The stress and displacement cloud chart in time 4

图15. 时刻4的应力及位移云图

通过上面仿真结果可以看出,采用改进后的铆接路径后,壳段的最大应力为1032 MPa,并且仅出现在一个单元上。但是从应力云图上来看,舱段整体均为蓝色。参考图例,整体应力分布均小于400 MPa,所以认为,该最大应力是由于仿真分析中网格划分的问题所引起。因此,将应力过大的点位附近的单元忽略掉,此时的应力云图如图16所示。可以看出,整体壳段的最大应力仅为303.9 MPa,远小于材料的强度极限,所以此时结构不会发生破坏失效;整体的最大变形量为0.422 mm。

并且,从上面的应力云图及位移云图中可以很明显的看出,铆接路径对结构局部应力及位移的影响。随着铆接的进行,结构的最大应力及位移沿着铆接路径有很明显的变化。

Figure 16. The stress diagram for the shell products

图16. 整体壳段的应力云图

4.3. 结果对比及分析

将两种铆接路径的仿真结果进行对比,对比结果如下表1所示。

Table 1. Simulation results comparison and analysis

表1. 改进前后铆接路径仿真结果对比分析

通过仿真结果的对比,可以看出,改进后的“S”形铆接路径相较于改变前无论是在应力还是在变形量上都有了减小,其中最大变形量上改变非常明显,减小幅度达到了49.8%。

5. 实例验证

为了验证仿真分析结果的正确性和可行性,实现运载火箭筒体壳段自动钻铆路径的进一步优化,本文选择某型号运载火箭助推器筒体壳段进行试验验证。

助推器筒体壳段直径Ø2.25 m,由2块蒙皮,1~2道中间框,上、下端框和纵向分分布的桁条组成,属于典型的火箭舱段。试验设备为上海拓璞数控有限公司和首都航天机械公司联合研制的Φ2250直径筒体壳段自动钻铆系统,具备自动制孔、送钉、铆接,碰撞干涉检查等功能。试验件和试验设备如图17所示。试验过程中,分别对两个壳段制定不同的钻铆路径,壳段“A”采用“S”形铆接路径方案进行自动钻铆,壳段“B”采用改进后的“S”形铆接路径进行自动钻铆。铆接完成后,分别测量壳段形位公差主要包括:平面度、平行度、圆度、同轴度等。铆接完成后的壳段公差值见表2所示。

从试验结果可以看出,采用改进后的“S”形铆接路径进行自动钻铆,壳段的后端框圆度、前端框圆度、前端框的端面平面度、后端框的端面平面度和前后端框同轴度指标较改进前有所提升,其中,前端框圆度减小54.2%,前后端框同轴度指标减小83.2%,提升显著。

Figure 17. Schematic diagram of the test article and equipment

图17. 试验件和试验设备示意图

Table 2. Geometric tolerance comparison and analysis

表2. 改进前后铆接路径形位公差对比分析

6. 总结

在自动钻铆工艺设计过程中,需要根据产品的结构特点规划最佳的钻铆执行路径,保证产品的质量,发挥自动钻铆技术和设备的最大效能。本文以提高运载火箭筒体壳段自动钻铆效率,并保证铆接质量为目标,针对运载火箭筒体壳段的自动钻铆装配过程,进行了铆接路径的仿真优化分析研究和试验验证。

1) 通过建立铆接路径数值仿真的有限元模型,对提出的“S”形铆接路径方案和改进后的“S”形铆接路径方案进行仿真分析,通过结果的对比得出,改进后的“S”形铆接路径相较于改变前无论是在应力还是在变形量上都有了减小,其中最大变形量减小幅度达到49.8%;

2) 为验证仿真结果的正确性,选取某型号运载火箭助推器筒体壳段进行试验验证,结果证明,采用改进后的“S”形铆接路径进行自动钻铆,壳段的前端框圆度和前后端框同轴度指标较改进前有较大提升。仿真分析和试验验证了改进后的铆接路径方案能够大幅度减小铆接变形,是一种更好的铆接路径。

文章引用

檀甜甜,杨 洁,高丽丽,臧建新,马跃峰,安立辉. 运载火箭筒体壳段自动铆接路径的仿真优化分析

Simulation and Optimization of Automatic Drilling and Riveting Path for Launch Vehicle Shell Products[J]. 国际航空航天科学, 2019, 07(02): 45-56. https://doi.org/10.12677/JAST.2019.72006

参考文献

- 1. 章茂云, 孟令博, 孙立强, 张秀艳, 庄树鹏, 安立辉. 自动钻铆技术在运载火箭壳段产品中的应用分析[J]. 航空制造技术, 2015(7): 72-79.

- 2. 赵玲. 自动钻铆技术应用研究[J]. 航空工程与维修, 1995(4): 21-31.

- 3. 韦红余, 陈文亮, 蒋红宇, 孙小峰. 面向现代飞机装配的长寿命机械连接技术[J]. 航空制造技术, 2009(17): 34-37.

- 4. 曹增强. 应对我国大飞机研制的装配连接技术[J]. 航空制造技术, 2009(2): 88-91.

- 5. 梁莹, 李宇昊, 朱迅强, 徐爱杰, 陈波, 叶顺坚, 陈先锋. 大型薄壁舱体的自动钻铆技术研究[J]. 航天制造技术, 2013(5): 38-46.

- 6. 郭晓磊. 自动钻铆技术在大直径运载火箭筒段装配中的应用[J]. 机电技术, 2016(6): 2-6.