Modeling and Simulation

Vol.

13

No.

01

(

2024

), Article ID:

79171

,

10

pages

10.12677/MOS.2024.131030

基于ANSYS Workbench转向直拉杆 有限元分析

丁一

上海理工大学机械工程学院,上海

收稿日期:2023年11月23日;录用日期:2023年12月10日;发布日期:2024年1月15日

摘要

转向直拉杆是转向系统主要的零部件之一,对转向系统的整体可靠性有很大的影响。以某款转向直拉杆为研究对象,针对其强度以及固有频率对转向直拉杆的影响,利用SolidWorks软件建立转向直拉杆3D实体模型,并基于ANSYS Workbench软件对直拉杆进行静力学分析及模态响应分析。通过前10阶模态分析可知,确定转向直拉杆杆身为共振主要危险区域,且满足道路噪声800 Hz研究范围的要求;静力学结果表明,转向直拉杆在极限位置所受最大压应力下,其最大应力值小于接头壳体的抗拉强度和屈服强度,故满足强度设计要求。

关键词

转向系统,直拉杆,有限元分析,模态响应

Finite Element Analysis of Steering Drag Link Based on ANSYS Workbench

Yi Ding

School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai

Received: Nov. 23rd, 2023; accepted: Dec. 10th, 2023; published: Jan. 15th, 2024

ABSTRACT

The steering drag link is one of the main parts of the steering system, which has a great impact on the overall reliability of the steering system. Taking a steering tie rod as the research object, aiming at the influence of its strength and natural frequency on the steering tie rod, the 3D solid model of the steering tie rod is established with SolidWorks software, and the static analysis and modal response analysis of the drag link are carried out based on ANSYS workbench software. Through the modal analysis of the first 10 orders, it can be seen that the steering drag link body is determined as the main resonance hazard area, and meets the requirements of the road noise study range of 800 Hz; the static results show that the maximum stress value of the steering drag link under the maximum pressure stress at the limit position is less than the tensile strength and yield strength of the joint shell, so it meets the strength design requirements.

Keywords:Steering System, Drag Link, Finite Element Analysis, Modal Response

Copyright © 2024 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

转向直拉杆是转向系统主要的零部件之一,它是转向摇臂与转向节臂之间的传动杆件,具有传递力和缓冲的作用。在转向轮偏转且因悬架弹性变形而相对于车架跳动时,转向直拉杆、转向摇臂及转向节臂的相对运动都是空间运动,为了不发生运动干涉,三者之间的连接件都是球形铰链 [1] 。由于转向直拉杆处于复杂多变的工作条件下,很容易出现损坏和发生故障,通常情况下直拉杆都是采用优质特种钢材制造,以保证工作的可靠。高洋 [2] 等研究了直拉杆点的受力状态和受力特点,建立直拉杆二力杆的受力有限元模型并且进行静力学分析,研究弯曲直拉杆的几何非线性分析;徐小波 [3] 等通过计算的方法计算振动频率分析,并与试验得到模态频率及振型对比分析。通过上述研究发现转向直拉杆缺少仿真的模态分析,由此确定本文研究分析方向。

对转向直拉杆进行有限元分析了解其静动力学特性,可以较快判定直拉杆是否满足道路噪声研究范围以及结构的强度、刚度设计要求,而且对后续直拉杆结构优化提供理论可靠性依据。本文以转向直拉杆为研究对象,应用SolidWorks软件建立转向直拉杆3D实体模型,导入ANSYS Workbench软件对直拉杆进行有限元分析,得到其静力学分析和模态分析的响应结果和脆弱位置。首先,对转向直拉杆进行模态分析,用振动分析方法提取了转向直拉杆的前10阶模态的固有频率和固有振型以及直拉杆上的危险区域,再对比道路研究的噪声研究范围,得到该转向直拉杆是否满足噪声振动要求;然后进行静力学分析,首先通过极限工况计算得到转向直拉杆在极限位置下的最大应力值,再通过静力学仿真得到相应的最大应力值,根据和转向直拉杆材料相应数值对比,最终判定满足强度设计要求。根据转向直拉杆静力学分析和模态响应分析得到的危险点,为实验提取危险点的应变载荷提供相关依据。

2. 直拉杆有限元模型建立

2.1. 直拉杆几何建模

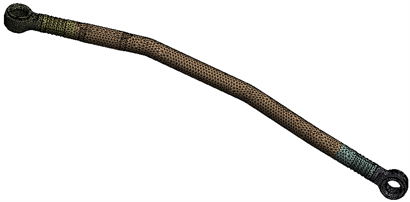

根据转向直拉杆的结构尺寸参数,在SolidWorks软件中建立直拉杆的3D实体模型。在建模过程中,对直拉杆模型进行简化,即球形铰链部分只保留接头球壳,以便对转向直拉杆有限元分析。将建好的直拉杆3D实体模型保存为STEP格式文件,再导入到ANSYS Workbench中,对直拉杆进行有限元分析。转向直拉杆及接头壳体的实体模型如图1所示。

Figure 1. Drag link solid model

图1. 直拉杆实体模型

2.2. 直拉杆有限元模型建立

建立直拉杆有限元模型,如图2所示。转向直拉杆的杆身材料采用35号钢,接头球壳材料采用45号钢,参数如表1所示。在ANSYS Workbench中对直拉杆进行网格划分,直拉杆杆身采用单位长度为6 mm的网格;接头球壳采用单位长度为4 mm的网格;共划分为81,167节点,46,842个单元。

Figure 2. Finite element model of drag link

图2. 直拉杆的有限元模型

Table 1. Performance parameters of 35 and 45# steel

表1. 35号及45号钢性能参数

2.3. 直拉杆位移边界条件施加

根据转向直拉杆的结构以及辅助转向的实际工作情况,对直拉杆施加约束:在转向的实际工作中,由于转向直拉杆的两端是以球形铰链连接着转向摇臂和转向节臂,故在直拉杆接头球壳球心处添加远程点位移约束,左右两端约束直拉杆接头球壳 [2] 。

3. 直拉杆模态分析

模态分析是用来研究和优化结构的振动特性(固有频率和振型)的技术。通过模态分析确定振动特性和模态响应。通过模态分析,能够确定转向直拉杆的自然频率,即结构固有振动频率。这对于预测结构在受到外部荷载或激励时的响应非常关键。同时,模态分析还可以提供每个模态的振型信息,即结构在不同模态下的变形形态和扭转形式。更好地优化设计、提高结构的稳定性和性能,确保结构在运行过程中的安全可靠性,因此对转向直拉杆做模态分析是必不可少的一部分 [3] 。

3.1. 结构动力学方程

转向直拉杆自振的因素主要是由于转向时不同路况所带来的伴随车轮的冲击,而产生的共振,从而造成转向直拉杆的损伤,对整个转向系统的转向性能机器可靠性产生影响 [4] 。在模态分析时,需要推导出直拉杆模态分析机构的动力学方程,以深入研究其运动和响应。

直拉杆的动平衡方程为:

(1)

式中:M–直拉杆质量矩阵;C–阻尼矩阵;K–刚度矩阵;F(t)–力的位移;{x(t)}–整个结构的位移量; –速度矢量; –加速度矢量。

直拉杆在无阻尼情况下,其动力平衡方程修正为:

(2)

当转向直拉杆的激励频率与直拉杆的固有频率接近时,会产生共振现象,导致转向系统转向性能的不稳定,影响正常转向。试验表明,低频模态对机械的影响很小,故本文选取转向直拉杆的前10阶模态振动形态作为分析对象。

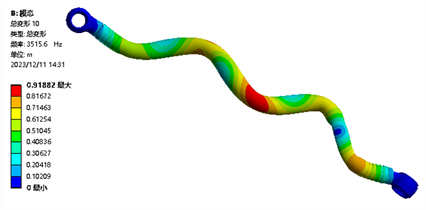

3.2. 直拉杆模态求解

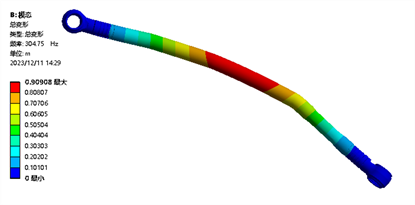

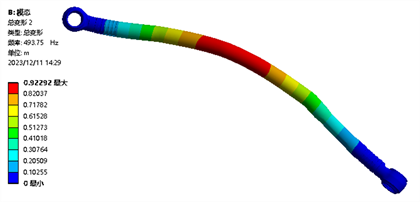

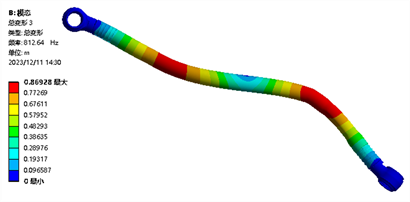

为了研究直拉杆的转向性能,本文用振动分析方法提取了转向直拉杆的前10阶模态。由于转向直拉杆受到高频外界激励的影响,低阶频率对转向性能起着关键作用。在图3中展示了转向直拉杆前10阶模态的振动形态。通过研究这些模态,从而更全面地了解直拉杆的振动特性,以及它们对转向性能的影响。这一研究不仅有助于优化转向直拉杆的设计与性能,还为相关领域的进一步探索提供了有益的参考。

3.3. 直拉杆振型分析

在汽车转向过程中,工况异常复杂,不仅受到车速的影响,还受转向时长的显著影响。通过上述的前处理和详尽分析计算,对直拉杆进行了模态分析,成功获得了转向直拉杆前10阶约束模态的固有频率和固有振型。表2列出了直拉杆前10阶的固有频率,模态振型图如图3所示。

Table 2. Natural frequency of drag link

表2. 直拉杆固有频率

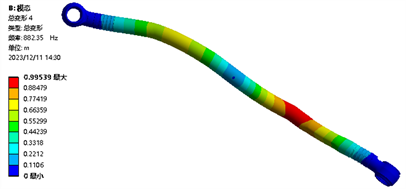

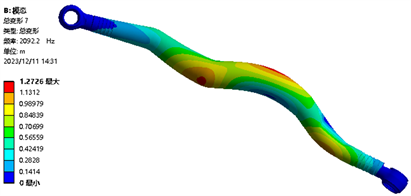

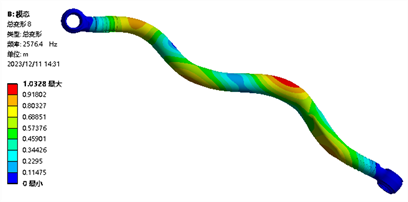

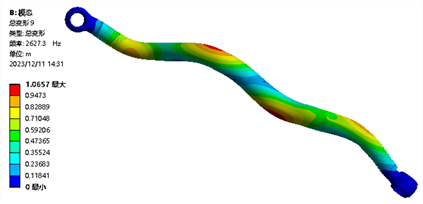

(a) 第1阶模态振型

(b) 第2阶模态振型

(c) 第3阶模态振型

(d) 第4阶模态振型

(e) 第5阶模态振型

(f) 第6阶模态振型

(g) 第7阶模态振型

(h) 第8阶模态振型

(i) 第9阶模态振型

(i) 第9阶模态振型 (j) 第10阶模态振型

(j) 第10阶模态振型

Figure 3. Vibration shape of drag link

图3. 直拉杆振型

结果分析:

第1阶转向直拉杆主要发生刚体扭转振动;从第2阶至第6阶,转向直拉杆主要发生弯曲振动,随着频率不断增加其弯曲扭转变形逐渐增大;从第7阶至第10阶,转向直拉杆发生伸缩扭转运动,随着频率不断增加其伸缩扭转变形也逐渐增大。由以上结果分析中可以得出:在转向直拉杆的工作过程中,在低频下主要发生弯曲变形,在高频下主要发生扭转变形,且频率越大其弯曲扭转变形越严重;其中变形区域主要集中在直拉杆杆身中间部分以及杆身左至右2/3处,此两处主要发生应力集中现象,故确定直拉杆杆身为转向直拉杆的主要危险区域。有噪声振动经验可知:此转向直拉杆的第2、第3阶固有频率分别为493.75 Hz和812.64 Hz,接近道路研究的800 Hz的噪声研究范围,该研究为后续直拉杆设计与优化提供理论可靠性依据。

4. 直拉杆静力学分析

静力学分析是针对该结构在受力状态下的力学特性进行研究和分析的方法之一。对转向直拉杆进行静力学分析,能够帮助了解直拉杆在受到外部荷载时的应力,位移和应变分布情况。在静力学分析中还会考虑边界条件和支撑条件等,以获取更准确的分析结果。这包括考虑结构支点的约束、边界的约束和加载荷的特性等。总之,对转向直拉杆进行静力学分析必不可少,可以帮助了解直拉杆在受力状态下的力学特性。

其中,转向直拉杆的边界约束条件如上1.3位移边界条件施加所示。

4.1. 直拉杆力的分析

在汽车转向时,考虑到复杂的工况与多变的因素,因而尽量忽略较小的影响因素,故采取一些简化方法来促进分析的可行性和效率。即忽略其自身重力,将转向直拉杆视为二力杆,所受轴向力沿着直拉杆两端球铰的中心线 [5] ;转向直拉杆进行静力学分析强度时,分析直接分析极限位置时的强度。这种做法在静力学分析中尤为常见,特别是当关注系统在某些特定位置(如极限位置)的性能时。这种方法在忽略了一些较小的影响因素的同时,能够提供一种快速预估转向系统强度的方式。

当汽车原地静态转向时其转向直拉杆受力最大,其转向阻力矩也最大 [6] 。

(3)

式中:Mr–转向阻力矩;f–轮胎和路面间的滑动摩擦系数;Gq–前轴负荷;p–轮胎气压。

在中间直行位置时,转向直拉杆两端球铰中心连线刚好垂直于转向节臂,转向直拉杆受力与转向节的中心垂直距离,即为转向节臂的当量长度l,而转向直拉杆受力为:

(4)

转向极限位置时,转向直拉杆压力为:

(5)

式中,l1–转向节臂的长度;α–极限位置前轮转角。

4.2. 直拉杆力实例计算

以某款汽车为例,原地静态转向时:前轴载荷为28,500 N,轮胎气压为22,000 Pa,在干燥的混凝土路面上静摩擦系数约为0.6~0.8,故轮胎和路面间的摩擦系数取0.7,转向节臂的长度为800 mm,车轮转向极限角度为45˚。计算直拉杆力为:

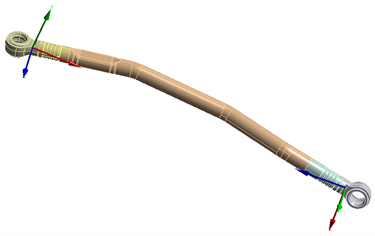

4.3. 静力学分析

根据上述所示,对转向直拉杆左右两侧的接头球壳建立局部坐标系,左侧其z轴为直拉杆受载方向,右侧其x轴为直拉杆受载方向,如图4所示。将受力分析和计算都以建立的左右两端局部坐标系为基准进行,更好地清楚地描述直拉杆在该接头球壳处所受的力方向和分量,有助于进行准确的静力学分析。

Figure 4. Local coordinate system of drag link

图4. 直拉杆局部坐标系

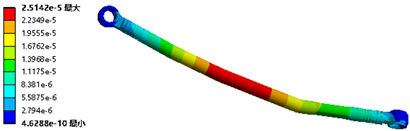

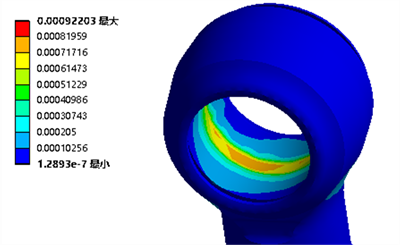

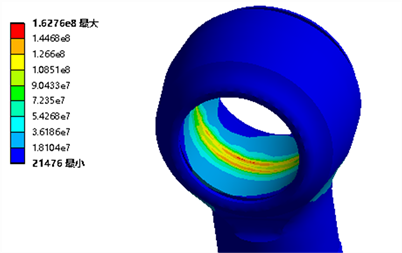

转向直拉杆受压力时进行静力学分析后,直拉杆杆身与左侧接头壳体强度与变形量结果如图5所示。受力时,直拉杆杆身所受应力最大,整体总变形分析结果如图5(a);弹性应变最大变形量发生在直拉杆接头壳体内侧,其分析结果如图5(b);等效应力最大应力也位于直拉杆接头壳体内侧,其分析结果如图5(c)。

(a) 直拉杆总变形

(b) 直拉杆等效弹性应变

(b) 直拉杆等效弹性应变 (c) 直拉杆等效应力

(c) 直拉杆等效应力

Figure 5. Statics analysis results of drag link

图5. 直拉杆静力学分析结果

结果分析:

由上述静力学分析可得,该车型转向直拉杆在极限位置所受压力下,直拉杆杆身所受应力最大,弹性应变最大变形量发生在直拉杆接头壳体内侧,等效应力最大应力也位于直拉杆接头壳体内侧且最大应力值162.76 MPa。经计算可得:应力幅值σa = 162.739 MPa,平均应力值σm = 81.391 MPa。由校核可知,转向直拉杆的最大应力值均小于接头壳体的抗拉强度σb = 600 MPa和屈服强度σs = 355 MPa,故转向直拉杆的强度满足设计要求。

5. 结论

(1) 由模态分析可得:转向直拉杆在工作过程中,低频下主要发生弯曲变形,高频下主要发生扭转变形,且频率越大其弯曲扭转变形越严重;其中变形区域主要集中在直拉杆杆身中间部分以及杆身左至右2/3处发生应力集中现象,故确定直拉杆杆身为转向直拉杆的主要危险区域。

(2) 对转向直拉杆进行有限元静力学分析,在直拉杆受载时,直拉杆杆身所受应力最大,弹性应变最大变形量发生在直拉杆接头壳体内侧,等效应力最大应力也位于直拉杆接头壳体内侧。但经计算可知,转向直拉杆的最大应力值均小于接头壳体材料本身的抗拉强度和屈服强度,故转向直拉杆的强度满足设计要求。

文章引用

丁 一. 基于ANSYS Workbench转向直拉杆有限元分析

Finite Element Analysis of Steering Drag Link Based on ANSYS Workbench[J]. 建模与仿真, 2024, 13(01): 314-323. https://doi.org/10.12677/MOS.2024.131030

参考文献

- 1. 史文库, 姚为民. 汽车构造[M]. 北京: 人民交通出版社, 清华大学教育技术研究所, 2006.

- 2. 高洋, 管立萍, 毛鹏鹏, 等. 转向直拉杆的有限元分析[J]. 农业装备与车辆工程, 2018, 56(8): 96-100.

- 3. 徐小波, 谢建雄, 张红旗, 等. 汽车直拉杆的力学性能动态测试及其模态分析[J]. 武汉理工大学学报, 2007(5): 108-110.

- 4. 何宁, 张德龙, 张庆华. 考虑预应力的鼓式制动器制动鼓模态分析[J]. 农业装备与车辆工程, 2023, 61(2): 63-65.

- 5. 纪祥飞, 李丽君, 刚宪约, 等. 具有折弯的汽车转向直拉杆强度分析方法研究[J]. 现代制造工程, 2016(6): 157-161.

- 6. 杨国库. 转向直拉杆强度计算方法[J]. 客车技术与研究, 2011, 33(5): 24-25.