Journal of Oil and Gas Technology

Vol.

41

No.

03

(

2019

), Article ID:

30907

,

9

pages

10.12677/JOGT.2019.413031

Analysis of Failure Factors of Electrochemical Treatment of Anode in Oilfield Produced Water

Zhaoxi Song1, Lei Zhao2

1Russian National Gubkin Oil and Gas University, Moscow Russia

2Dongxin Oil Production Plant, Shengli Oilfield Company, Sinopec, Dongying Shandong

Received: Mar. 17th, 2019; accepted: Apr. 20th, 2019; published: Jun. 15th, 2019

ABSTRACT

The composition of produced water in oil field was complex, and electrochemical water treatment technology was more and more widely used. Three kinds of titanium based oxide electrodes were selected to test the life of strengthened electrodes and the surface active coatings before and after electrode failure. Based on SEM, EDX, XRD, EIS atlas and analysis of polarization curves, the failure mechanism of electrochemical treatment of anode in oilfield produced water was studied. The results show that the life time of the three kinds of titanium-based oxide strengthened electrodes is 776 h and 596 and 599 h, respectively. The failure of the electrodes is due to the passivation of the Ti substrate due to the dissolution and shedding of the surface active components (RuO2, IrO2) of the coating. This study is of great significance to improve the structure and performance of the electrode and prolong the service life of the electrode.

Keywords:Titanium Coated Electrode, Enhanced Electrode Life, Electrode Failure, Active Coating of Surface

油田采出水电化学处理阳极失效因素分析

宋兆曦1,赵雷2

1俄罗斯国立古勃金石油天然气大学,俄罗斯 莫斯科

2中石化胜利油田分公司东辛采油厂,山东 东营

作者简介:宋兆曦(1992-),男,硕士生,主要从事有关地质工程方面的研究。

收稿日期:2019年3月17日;录用日期:2019年4月20日;发布日期:2019年6月15日

摘 要

油田采出水成分复杂,电化学水处理技术应用越来越广泛。选取3种钛基氧化物电极,对其强化电极寿命和电极失效前后的表面活性涂层进行测试。借助SEM图、EDX图谱、XRD图谱、EIS图谱及极化曲线分析,研究了油田采出水电化学处理阳极失效机理。研究结果表明,3种钛基氧化物强化电极寿命时间分别为776、596、559 h,其电极的失效原因是由于涂层表面活性组分(RuO2、IrO2)的溶解脱落致使Ti基体裸露而发生钝化。该研究对改进电极结构与性能、延长电极使用寿命具有重要意义。

关键词 :钛涂层电极,强化电极寿命,电极失效,表面活性涂层

Copyright © 2019 by author(s), Yangtze University and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着三次采油技术的广泛应用,油田采出水成分更加复杂,处理难度逐年提高,传统采出水处理技术已经不能满足低渗油田的注水开发需求 [1] [2] 。而电化学水处理技术以其绿色环保的氧化、絮凝、杀菌、气浮除油等优势越来越受到人们重视。目前,油田采出水电化学处理常用电极有石墨电极、金属电极、金刚石薄膜电极和钛基氧化物涂层电极(DSA电极)等 [3] [4] ,其中DSA因优势明显而应用较多。笔者通过多种测试手段研究了油田采出水电化学处理阳极失效机理,对改进电极结构与性能,延长电极使用寿命具有重要意义。

2. 测试方法与内容

2.1. 仪器与试剂

1) 仪器:Hitachi S-4800扫描电子显微镜;Bruker D8 X射线衍射分析仪;CHI660E电化学工作站;DH1718-4恒流稳压电源;H型电解池;3种电极涂层(DSA1为Ti/RuO2-IrO2-SnO2,DSA2为Ti/IrO2-Ta2O5,DSA3为Ti/RuO2-IrO2)。

2) 试剂:FeSO4∙7H2O,NaCl,H2SO4等。

2.2. 测试内容

1) 强化电极寿命测试。试验用NaCl溶液(0.596 mol/L)作为电解液,研究电极在腐蚀性环境中的强化寿命。具体试验方法为:采用恒流稳压电源提供恒定电流(电流密度为4 A/cm2),以DSA电极为阳极(面积为5 mm × 10 mm),不锈钢为阴极(面积为30 mm × 30 mm),极板间距20 mm,在恒温40℃条件下持续电解,NaCl电解液每10 h更换1次,每60 s记录1次槽压。当电压突然迅速增大时即认为电极开始失效,此时拐点所对应的时间记为电极寿命终点。

2) 电极的SEM谱图分析。采用场发射扫描电子显微镜(SEM)及其配备的X射线能谱仪(EDX)对电解前后的电极表面形貌特征、活性涂层表面元素及含量进行测试分析。

3) 电极的XRD图谱分析。用X射线衍射分析仪对电极表面涂层物相结构进行分析。扫描范围2θ为20~80˚,扫描速度4˚/min,扫描步长0.01˚,将试验数据与JCPDS卡片比对,用Jade5软件对材料进行晶型分析。

4) 电极循环伏安曲线测试。试验选取0.596 mol/L的NaCl溶液为电解质溶液来研究3种稀土金属氧化物电极表面活性涂层的电化学活性,扫描电位区间为0~1.2 V,扫描速率20 mV/s,循环测试8次作循环伏安曲线;选取0.01 mol/L的FeSO4溶液为电解质溶液研究3种稀土金属氧化物电极电化学反应的可逆程度,扫描电位区间为0~1.1 V,扫描速率10 mV/s。

5) 电极初始与失效后EIS图谱。用0.596 mol/L的NaCl溶液作为电解质溶液进行交流阻抗测试,测试电位1.10 V,正弦波频率范围为106~10−3 Hz,振幅5 mV。

3. 测试结果与讨论

3.1. 强化电极寿命测试结果

从3种钛基氧化物电极的强化电极寿命曲线(图1)可以看出,3种DSA电极出现失效的时间差异明显。相同的测试条件下,DSA1、DSA2、DSA3的强化寿命分别为776、596、559 h。这是因为SnO2在DSA1电极中的加入使Sn和Ir产生强相互作用,减弱了电极反应过程中氧化态Ir4+和还原态Ir2+间的相互作用,因此IrO2的析出减少,DSA1电极更加稳定。同时,Sn还可与钛基体形成Ti6Sn5金属间化合物,使涂层不易脱落并抑制氧的生成,从而延长了电极工作寿命 [5] [6] 。

Figure 1. The curve of enhanced electrolytic life of 3 kinds of electrodes

图1. 3种电极的强化电极寿命曲线

3.2. SEM图谱分析

从3种DSA电极失效前后其表面涂层的SEM图(图2)可以看出,3种电极失效后其表面活性涂层均出现不同程度的粉碎性脱落,但其表面形貌存在明显差异。DSA1电极失效后较其他2种电极涂层脱落程度最小,且涂层表面并未发生活性物质析出。DSA2电极失效后表面活性涂层已出现大量脱落,某些地方甚至已经出现裸露的钛基体。DSA3电极失效后表面活性涂层发生剥落,在裂缝中间有明亮的簇状白色晶体析出。

Figure 2. The SEM diagram of surface coating before and after the electrode failure

图2. 3电极失效前后表面涂层的SEM图

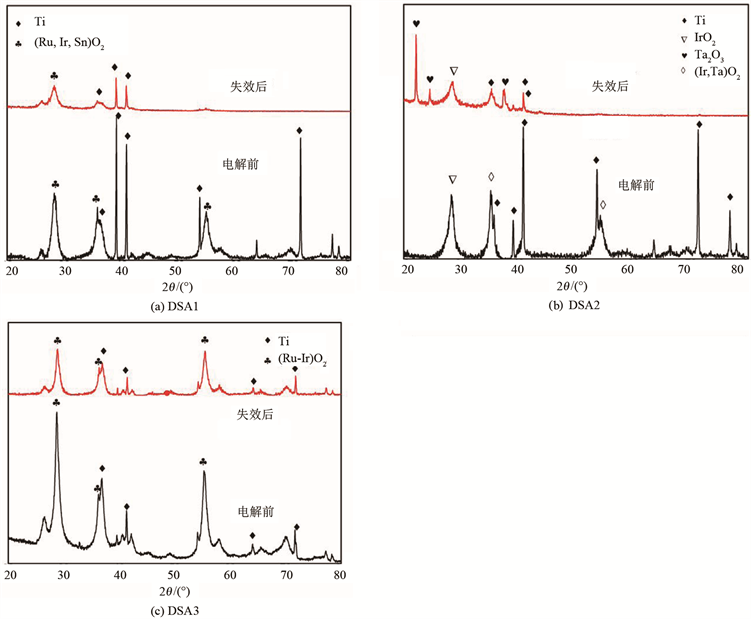

3.3. XRD图谱分析

对比3种电极失效前后XRD图谱(图3)可知,DSA1电极失效后各衍射峰均减弱,且部分衍射峰消失(图3(a)),说明DSA1电极表面的活性涂层组分含量随着强化寿命试验的进行逐渐减少,最终造成了电极失效。DSA2电极失效后各个衍射峰强度均大幅度减弱,但在2θ为 22.166˚和24.544˚处分别出现了一个中等强度衍射峰和一个弱衍射峰(图3(b))。这2处衍射峰为Ta2O5晶体的衍射峰,说明涂层中(Ir-Ta)O2固溶体发生了溶解,其中的惰性组分Ta2O5晶体减少致使活性涂层和基体结合力减弱,进而在电解过程中发生脱落和电化学溶解,最终造成活性点的消耗。DSA3电极失效后,各衍射峰强度均有所减弱(图3(c)),说明电解失效后表面活性涂层发生了脱落或溶解,致使衍射峰强度减弱。

Figure 3. The comparison of XRD atlas before and after the electrode failure

图3. 电极失效前后XRD图谱对比

3.4. EDX图谱分析

对比DSA1电极失效前后EDX图谱(图4)及元素含量(表1)可知,DSA1电极失效后元素含量均发生了变化。电极失效前活性涂层Ru/Ir的含量比为5.5,电极失效后活性涂层Ru/Ir的含量比减少为1.6,说明该处氧化物涂层中RuO2在强化电解过程中发生选择性溶解,涂层成分的改变导致电极活性的降低甚至失效。电极失效后氧含量升高,是因为部分氧元素与基体钛结合,生成了不导电的TiO2膜,导致钝化失效。

DSA2电极失效后,元素的相对含量发生了明显变化(图5、表2)。电极失效前活性涂层Ir/Ta的比值为0.82,电解后活性涂层Ir/Ta的比值减小为0.58。说明在强化电解过程中IrO2发生了选择性溶解,其溶解速度大于Ta2O5的溶解速度。而IrO2的减少会降低电极表面涂层中活性组分的含量,减弱电极的析氯活性,最终导致电极失效。另外,电解后Ti含量大幅增加,说明失效的DSA2电极表面活性涂层已经脱落并导致钛基体裸露。

Figure 4. The EDX atlas before and after the failure of DSA1 electrode

图4. DSA1电极失效前后EDX图谱

Table 1. The element content before and after the failure of DSA1 electrode

表1. DSA1电极失效前后元素含量

Figure 5. The EDX atlas before after the failure of DSA2 electrode

图5. DSA2电极失效前后EDX图谱

Table 2. The element content before and after the failure of DSA2 electrode

表2. DSA2电极失效前后元素含量

DSA3电极失效后,元素的相对含量发生了明显变化(图6、表3)。电极失效前活性涂层(Ru+Ir)/Ti的比值为0.58,电极失效后活性涂层(Ru + Ir)/Ti的比值减小为0.28,说明DSA3电极表面的Ru和Ir发生了电化学溶解。

Figure 6. The EDX atlas before after the failure of DSA3 electrode

图6. DSA3电极失效前后EDX图谱

Table 3. The element content before and after the failure of DSA3 electrode

表3. DSA3电极失效前后元素含量

3.5. 循环伏安曲线

图7为3种DSA电极失效前后的循环伏安曲线。对比图中3种电极失效前后的纵坐标可以看出,3种电极的阳极伏安电流均大幅度减少(数量级从10−3减少到了10−5),且电极失效后伏安面积远远小于电极失效前的伏安面积。

3.6. EIS图谱

图8为3种DSA电极失效前后的交流阻抗图谱。可以看出,3电极失效后圆弧半径均明显变大,说明3电极在失效后电极表面发生了钝化,电解过程的膜阻抗大大增加。相比之下,失效后DSA1电极膜阻抗最小,DSA2电极膜阻抗最大。

4. 结论

1) 通过强化寿命试验确定了在40℃的0.596 mol/L NaCl溶液中,电流密度为2 A/cm2时,3种稀土金属氧化物电极强化寿命时间分别为776、596、559 h。因此,在强氧化性溶液中,Ti/RuO2-IrO2-SnO2电极拥有良好的稳定性和耐腐蚀性。

2) 通过SEM、XRD、EDX对3种稀土金属氧化物电极失效机理研究表明,3种电极的失效原因都是由于涂层表面活性组分(RuO2、IrO2)的溶解脱落致使Ti基体裸露而发生钝化。但SnO2与RuO2-IrO2的协同作用使Ti/RuO2-IrO2-SnO2电极表面涂层更稳定。

Figure 7. The cyclic voltammogram curve of three DSA electrodes before the electrolysis and after the failure

图7. 3种DSA电极电解前和失效后的循环伏安曲线

Figure 8. The EIS atlas before and after the test of enhanced life of 3 kinds of electrodes

图8. 3种DSA电极强化寿命测试前后EIS图谱

3) 通过电极失效因素分析,可考虑通过向电极涂层中加入多元混合金属氧化物减缓其消耗速度以改善其电化学稳定性;或采用耐蚀导电中间层来增强Ti基体的抗钝化性能,并通过增加涂层厚度延缓电解液通过裂纹贯通到基体的速度,从而改善阳极的腐蚀性能。

参考文献

[1] 曲久辉, 刘会娟. 水处理电化学原理与技术[M]. 北京: 科学出版社, 2007: 3.

[2] 王雪峰, 李建宏, 马宇翔, 等. 微电解水处理器的杀菌作用研究[J]. 给水排水, 2001, 27(11): 40-42.

[3] 陈国华, 王光信. 电化学方法应用[M]. 北京: 化学工业出版社, 2003: 241-247.

[4] 姚书典, 沈嘉年, 孙娟, 等. IrO2+Ta2O5系钛基改性涂层阳极和失效特点[J]. 稀有金属材料与工程, 2006, 35(12): 1916-1920.

[5] 刘峻峰, 冯玉杰, 孙立欣, 等. 钛基SnO2纳米涂层电催化电极的制备及性能研究[J]. 材料科学与工艺, 2006, 14(2): 200-203.

[6] 陈永毅, 王欣, 邵艳群, 等. Ru-Ti和Ir-Ta不同组合涂层钛阳极的组织形貌[J]. 中国有色金属报, 2009, 9(4): 689-692.

[编辑] 帅群