Modeling and Simulation

Vol.

10

No.

02

(

2021

), Article ID:

42520

,

11

pages

10.12677/MOS.2021.102057

汽轮发电机集电环笛形通风结构优化设计

张瑞洁,陈榴,戴韧

上海理工大学能源与动力工程学院,上海

收稿日期:2021年3月2日;录用日期:2021年5月14日;发布日期:2021年5月24日

摘要

汽轮发电机集电环运行过程中,滑环与碳刷之间的摩擦及电流通过等因素造成滑环表面温度升高,由轴端引风机进行抽风冷却。通过分析滑环外侧气流分布与滑环表面对流换热能力的关系,提出在无碳刷区域滑环上方加设多排孔笛形管结构,形成笛形管通风的强化冷却通道。理论分析与数值计算结果表明:笛形通道对风机流量重新进行分配,冷却空气从孔口内直接冲击到滑环表面发挥了强化换热作用。根据管网模型通过优化设计后得到的最佳笛形管结构,无刷区域滑环表面平均Nu提升了26%,而且同时提高表面换热均匀性。

关键词

集电环,笛形管,换热,流体输配管网

Optimization Design of Flute Ventilation Structure for Collector of Steam Turbine Power Generator

Ruijie Zhang, Liu Chen, Ren Dai

School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai

Received: Mar. 2nd, 2021; accepted: May 14th, 2021; published: May 24th, 2021

ABSTRACT

During the operation of collector steam turbinepower generator, the friction between slip ring and carbon brushes and the electric current passing through cause the surface temperature of slip ring to rise, which has to be cooled by the suction fan at the shaft end. Through analyzing the relationship between the airflow distribution and the convective heat transfer coefficients on the surface of the slip ring, it is proposed to cover the open area over the slip ring by an arc plank with multi-row holes. Calculations by pipe network and CFD simulations show that the airflow velocity varies along the ring surface. The jet flow impingements through the plank holes enhance the convective heat transfer over the ring surface. Hole diameters are optimized by the pipe network modeling. According to the pipe network model, the average Nu of the slip ring surface in the open area is increased by 26%, and the surface heat transfer uniformity is improved at the same time.

Keywords:Slip Ring, Flute Tube, Heat Transfer, Fluid Transmission and Distribution Network

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

汽轮发电机集电环通风冷却系统有两个主要部件组成:碳刷和旋转轴组成的滑环与轴端引风机。运行过程中,滑环旋转,碳刷静止,两者之间的摩擦会造成滑环表面温度升高,由轴端引风机对刷面进行抽风冷却。现场检测发现,由于在无碳刷区敞口结构,流量主要集中在引风机入口附近,在滑环近端侧空气流速很高,而在远端侧,沿滑环轴向气流流速快速下降。空气流速分布不均匀导致空气与滑环表面的换热能力不均匀,进而导致滑环表面温度不均匀,甚至出现局部热点温度超过设计值20至40度的现象,造成碳刷打火等安全隐患。

文献 [1] 应用红外图像测量滑环碳刷的温度,解决了滑环运行状态监测和故障诊断,但不能反映超温故障的原因,也不能为通风设计提供理论支持。采用流动与传热的半耦合计算方法,能全面精确地计算出结构温度分布,文献 [2] [3] [4] 分别对大型发电机的定子、转子以及全域温度计算,为汽轮发电机的冷却设计提供了有力指导。

沿集电环轴向的气流流动可视为多分支管的汇集流动,受流动沿程阻力的影响,沿轴向靠近引风机入口侧的滑环表面冷却速度低,冷却效果差,表面温度高。调节沿轴向外掠滑环表面的气流速度,控制滑环沿轴的换热系数分布,才可能达到降低远端温度和缩小温差的目标。Wen [5] 等通过PIV流动测量,发现在传统换热器集箱存在严重的流动不均匀,在集箱中增加带孔挡板可以有效减少湍流耗散,改善流动均匀性。高志成 [6]、袁培等 [7] 通过在换热器通道内增设不同孔径分流板改善流量分配的均匀性,发现增加分流板后不均匀度大幅度降低。

孔板射流可以显著提高表面换热系数。San等 [8] 对圆形射流孔喷射到冷却板上的换热情况进行实验研究,发现努塞尔数Nu随射流间距与射流直径的比值线性增长。岳小棚 [9] 在高热流密度条件下,通过将斜肋与射流两种强化换热方式进行综合,不仅大幅降低通道壁面温度,而且大幅提高壁面温度分布的均匀性。马朝等 [10] 通过在试件和喷嘴阵列之间的气流出口处增加挡板,改变气体的流动方向,使试件表面传热均匀性得到大幅度提高。

本文从滑环无刷区域对流换热分布不均匀这一实际问题出发,借鉴多管汇集流和孔板射流换热的理论,提出一种滑环冷却的改进方法:在无刷的滑环上方加设多排孔盖板,形成类似笛形管 [11] [12] [13] 的结构。笛形管表面的小孔可以改变孔内的压力分布,进而改变不同位置处的流量,并组合小孔射流的强化换热作用,改善壁面的换热系数。

本文参考某台汽轮发电机集电环,提出新型的笛形通风冷却结构,并基于多孔汇集管流的管网计算模型,优化各分支管(孔)通流直径,在提升滑环表面换热的同时,降低表面温差,通过数值计算验证了优化理论设计结果。

2. 物理模型及数值求解方法

2.1. 发电机集电环计算模形

集电环整体结构由滑环,双向离心风机,碳刷,蜗壳,进出口通道等组成,由于模型具有对称性,本文选取集电环的一侧结构进行研究,如图1所示。本文研究的集电环刷架剖面图见图2,其滑环上安装6排碳刷,占滑环表面积的一半左右,其余面积直接暴露在空气中,由风机进行抽风冷却。

Figure 1. Schematic diagram of collector

图1. 集电环模形示意图

Figure 2. Schematic diagram of brush holder

图2. 刷架示意图

对集电环进行三维建模,采用CFD软件ANSYS-19进行数值计算并分析滑环换热系数。将模形分成大空间区域,进口区域,转子域,以及出口区域.边界条件设置为opening入口,静压出口,其相对压力值设为0。其中来流温度为298.15 K,滑环给定15,000 W/m2的热流密度。湍流模型采用剪切应力输运模型Shear Stress Transport (SST),同时采用压力–速度耦合方程组的simple算法求解离散方程。

2.2. 计算方法的验证

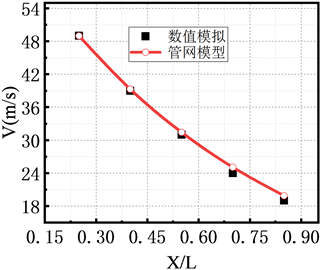

为了验证数值方法的可靠性,应用计算模型分析某台汽轮发电机集电环的滑环表面换热情况,与现场实测数据参数对比,集电环单侧流量相对误差2%,对进口段无碳刷区域不同轴向位置平均速度进行对比后得到图3速度分布,在数值上及流速变化趋势上,本文计算结果都与现场实际运行数据吻合较好,可以认为采用本文数值方法研究集电环流动与换热问题是可信的。

Figure 3. Distribution of average axial velocity along the way

图3. 沿程平均轴向速度分布

图3是在集电环工作点流量下,沿集电环平均轴向速度分布。滑环远端与近端轴向速度相差很大,这是由于离心风机在滑环出口的抽吸作用,使流量主要集中在滑环的近端,而远端风速只有近端风速1/5,整体流速不均匀。

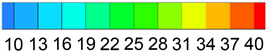

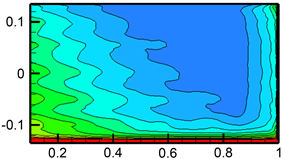

图4是无刷区域的滑环Nu分布云图,大部分区域的Nu比较低,只有滑环近端的换热系数较高。因为其表面换热系数的高低取决于流经刷面气流流速,所以想要达到滑环表面换热均匀,必须重新设计进口结构,使沿集电环轴向流量合理分配。

Figure 4. Nu distribution of slip ring in original model

图4. 原始模型滑环Nu数分布

3. 笛形孔板的管网计算模形

本文提出一种笛型管通风冷却通道方案,即在无刷的滑环上方加上孔板,使得流量不仅可以从滑环远端侧水平方向进入,也可以通过孔口进入笛型管内,从而达到对进口流量合理分配的作用。根据以上方案,建立笛型孔板的管网流动计算模型及滑环表面的传热模型进行孔板的优化设计。

Figure 5. Orifice plate structure and pipe network diagram

图5. 孔板结构与管网图

在图5中共有六处流量进口地方,最右侧A处DrA为水平进口,上方为五排圆形孔进口Dk (k = 1~5),左侧B口处为DrB水平出口;进口A处压力作为参考压力,给定A孔处流量,通过递推的方式得到每一排孔流量及其水平方向的速度与压力,最终得到出口B处的总流量与压差(PA − PB),然后再改变两次A孔流量得到三个结果,与集电环风机性能曲线相交的点就是孔板进口工作点,详细计算过程如下。

3.1. 笛形孔板管网流动计算模形

建立进口A处的能量方程

(1)

其中

(2)

式中:进口A处流量QA,m3/s;进口面积SA,m2;P0为当地静压,Pa;速度为VA,m2/s;局部阻力系数 ;g为当地重力加速度,9.8 N/Kg。m2/s。

对(1)与(2)式联立求解得到PA。将第一段水平方向上的压力PA作为第一排孔口下方的压力,而孔口上方依然是大气压,忽略掉水平方向上的沿程阻力,给定孔口处阻力为 ,对圆孔1处的速度W1进行求解

(3)

孔口速度W1方向垂直于主流速度,流体汇合后的平均轴向速度V1根据连续性方程可以得到,即

(4)

整理得

(5)

当孔口1流量与轴向流量汇合后,流体质量发生变换,此时需要建立动量方程计算孔口1之后的轴向压力

(6)

其中孔口1左侧质量为:

(7)

其中孔口1右侧质量为:

(8)

按照以上公式进行递推计算,直到最后一排孔,即可得到笛形通道内静压与轴向速度分布。

3.2. 滑环表面的传热模形

本文将滑环笛形管通风冷却视为两个同心圆管夹层内强制对流传热模型,内圆管旋转,外圆管静止。冷却工质从旋转轴端进入,沿轴向流动。由于沿程孔汇集流动,同心管内流动是复杂三维的。为简化计算,近似忽略气流通过笛形孔的汇集流速,而保留轴向流速和内圆柱旋转速度,形成了冷却气流绕滑环(内圆柱)表面的螺旋形流动。冷却气流不仅有轴向方向上表面的对流换热,也会因为滑环自身的旋转具有对流换热效应。本文将分别算出轴向换热系数与周向换热系数,最后叠加计算出滑环表面温度分布。滑环表面的对流换热系数采用

(9)

其中轴向流动换热近似为管内强制对流换热,采用a = 0.8,b = 0.4,C = 0.023,雷诺数

(10)

滑环旋转与气流之间的换热视为外掠圆管换热,采用a = 0.8,b = 0.33,C = 0.0268,雷诺数

(11)

式中:Vx为轴向速度,m2/s;D1为特征长度,这里取值为内外圆管径之差,m;N滑环转速,3000 RPM;D2取滑环直径,m。

将两种换热系数进行叠加,用公式(12)计算得到滑环表面换热系数沿轴向的分布:

(12)

3.3. 管网模型计算结果的对比与验证

为了验证管网计算的可靠性,首先应用式(1)~(8)计算孔径 笛形孔板下滑环表面的流动状态。图6,图7是将均匀孔径三维数值模拟结果与管网结果进行比较,发现两种计算结果在管内流动的整体趋势上保持一致,轴向速度上误差最大相差为8%。

Figure 6. Static pressure along the way

图6. 沿程静压

Figure 7. Average axial velocity along the way

图7. 沿程平均轴向速度

根据工作点流量得到孔板内沿程轴向速度分布后,再依据建立的传热模型(9)~(12)式计算出滑环表面换热系数分布并与CFD计算结果进行比较。轴向流动的对流换热系数是平均值,没有考虑入口效应,因为对于管内对流换热,若 ,称为短管,需要考虑入口效应的影响,入口效应修正系数

(13)

最终计算结果见图8,管网模型整体换热系数略低于数值模拟计算结果,最大误差为7.2%。如果采用均匀孔径,整体滑环温度没有达到均匀性的效果,所以将通过管网模型优化各排孔径。

Figure 8. Comparison of heat transfer coefficient distribution on slip ring surface

图8. 滑环表面换热系数分布对比

4. 笛形管冷却的CFD分析

4.1. 笛形管孔径优化

从图8中得到 时靠近滑环近端流速大,换热强,而滑环远端流速低,换热也较弱,所以需要调整笛形管的孔板孔径大小来达到换热均匀的目的。假设孔径分布表示为, ,参考孔径 , 是孔径渐缩比。为了得到较为合适的笛形孔板,计算了六种孔径比。

从图9来看,随着 减小,工作点流量逐渐向小流量偏移,但是数值变化很小,即在此模型上不同孔径比对整体流量影响较小。根据不同笛形管工作点流量对管内流动分析,可以得到管内轴向速度分布。如图10所示,在 时滑环两端平均轴向速度差值相比较与 时减小了76%。最后依据建立的传热模型计算出滑环表面的换热系数分布,如图11所示,相比较与原始模型,采用笛型管后滑环表面换热系数得到较大提升,并且随着笛型管上孔径的调整,滑环表面整体换热系数达到均匀。

Figure 9. Performance curves of different orifice plate

图9. 不同孔板性能曲线

Figure 10. Axial velocity distribution with different aperture ratio

图10. 不同孔径比轴向速度分布

Figure 11. Heat transfer coefficient distribution of slip ring under different flutes

图11. 不同笛型管下滑环换热系数分布

4.2. 优化结果验证与分析

图12中是原始模型以及笛型管通道中心对称面上的轴向速度分布云图,通过对比发现,原始模型大面积轴向速度值偏低,小于10 m/s,只有在滑环近端出现较高速度值。和原始模型相比较,加上笛型管后,由于空气从不同轴向位置的小孔内进入,使流体直接冲射到滑环表面上,提高了滑环远端的轴向速度。随着笛型管孔径优化,整个滑环上方轴向速度大大增强,而且均匀性达到最优。

图12. 不同模型轴向速度分布云图

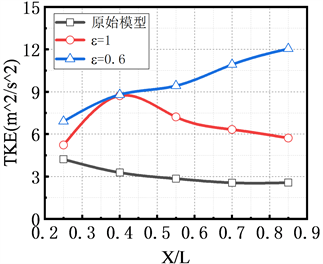

图13中是与图12对应的不同轴向位置湍动能分布图。从三个模型对比情况来看, 的笛形管内湍动能虽然有下降的趋势,但是在数值上始终高于另外两种模型,说明其内部湍流的扰动较强,将进一步提高滑环表面换热系数。

Figure 13. Distribution of axial turbulent kinetic energy in different models

图13. 不同模型轴向湍动能分布

图14是数值模拟下笛型管方案滑环表面Nu数分布,与管网计算结果类似,笛形管通道使整体换热大幅度增强, 的滑环平均换热系数较原始模形提升26%。优化后的笛型管相比较与孔径比相同时的笛型管,增大了滑环远端的换热系数,滑环换热达到最优。

图14. 笛型管滑环Nu分布

图15原始模型及两种孔径比下滑环表面温度与各自面平均温度的差值图,浅色区域越多,代表滑环表面Nu与各自面平均Nu越接近。白色区域表示Nu在90以内所占的面积,很明显优化后的笛型管换热均匀性更好。

图15. 笛型管滑环Nu偏差

5. 结论

以空气作为流动工质,对集电环进口段无碳刷区域滑环表面换热性能进行分析,确定了汽轮发电机集电环表面温度不均匀和局部超温的原因,提出了滑环笛形孔板导流冷却的改进结构,并建立了滑环多排孔笛形汇集流动的管网计算模型,优化了笛形孔径,并通过CFD三维模型计算的对比验证。

1) 集电环进口段无导流装置时,冷却空气直接从通道近端吸入引风机内,通道内流体分配极度不均匀,无法直接对远端滑环表面产生冷却效果。

2) 引入笛形管结构后,冷却空气从孔内直接冲击到滑环表面,增强了滑环表面的换热。通过理论计算所得到的最佳孔径比结构,明显提高了滑环表面换热均匀性,平均换热系数增加26%,滑环表面换热系数的不均匀偏差从原型的66 w/m2/k降低到7.3 w/m2/k。

文章引用

张瑞洁,陈 榴,戴 韧. 汽轮发电机集电环笛形通风结构优化设计

Optimization Design of Flute Ventilation Structure for Collector of Steam Turbine Power Generator[J]. 建模与仿真, 2021, 10(02): 567-577. https://doi.org/10.12677/MOS.2021.102057

参考文献

- 1. 陈碧辉, 曾旭. 发电机组滑环温度的红外在线监测[J]. 云南水力发电, 2006(5): 80-82.

- 2. Liu, W.P., Carnes, R.W. and Gully, J.H. (1992) Measurement and Prediction of Brush Interface Temperature at Sliding Electrical Contacts. Proceedings of the Thirty-Eighth IEEE Holm Conference on Electrical Contacts, Philadelphia, 143-148. https://doi.org/10.1109/HOLM.1992.246922

- 3. Gabrielli, G. and Schweitzer, G. (1991) Thermoelastic Effects on Slip Ring Surface Leading to Brush Vibrations. IEEE Transactions on Energy Conversion, 6, 522-528. https://doi.org/10.1109/60.84330

- 4. 邰永, 刘赵淼. 感应电机全域三维瞬态温度场分析[J]. 中国电机工程学报, 2010, 30(3): 114-120.

- 5. Wen, J., Li, Y., Zhou, A., et al. (2006) PIV Experimental Investigation of Entrance Configuration on Flow Maldistribution in Plate-Fin Heat Exchanger. Cryogenics, 46, 37-48. https://doi.org/10.1016/j.cryogenics.2005.10.010

- 6. 高志成, 孟浩, 王燕令, 等. 平行流换热器内变孔径分流板分流特性研究[J]. 低温与超导, 2018, 46(5): 63-68.

- 7. 袁培, 常宏旭, 李丹, 等. 微通道平行流换热器流量分配均匀性研究[J]. 低温与超导, 2019, 47(3): 44-48.

- 8. San, J.Y. and Chen, J.J. (2014) Effects of Jet-to-Jet Spacing and Jet Height on Heat Transfer Characteristics of an Impinging Jet Array. International Journal of Heat & Mass Transfer, 71, 8-17. https://doi.org/10.1016/j.ijheatmasstransfer.2013.11.079

- 9. 岳小棚, 田丽亭, 张宇, 崔志强. 带射流斜肋微通道的强化散热研究[J]. 热能动力工程, 2020, 35(1): 164-170.

- 10. 马朝, 严超, 曹学伟. 阵列空气射流传热均匀性问题的数值研究[J]. 工程热物理学报, 2016, 37(11): 2378-2384.

- 11. 张靖周, 关涛, 单勇. 笛形管结构参数对热气防冰凹腔表面温度分布的影响[J]. 南京航空航天大学学报, 2017, 49(5): 669-675.

- 12. 杨建国, 聂涛涛, 邓芙蓉, 等. 应用于锅炉风量测量的笛形管优化设计与布置[J]. 能源工程, 2017(5): 14-20.

- 13. 颜利波. 变径笛形管分流技术在热回收多联机的应用研究[J]. 电子世界, 2019(15): 196-197.