Modeling and Simulation

Vol.

11

No.

03

(

2022

), Article ID:

52105

,

9

pages

10.12677/MOS.2022.113082

超高速电机结构设计及建模仿真分析

陈海军,尹丛勃,经涛,杨文正

上海理工大学,上海

收稿日期:2022年4月11日;录用日期:2022年5月24日;发布日期:2022年5月31日

摘要

本文根据某型空压机性能指标,设计一台功率为12 kW,转速为120,000 r/min的车用超高速电机。首先根据功率和额定转速确定电机的外形尺寸参数,结合高速运转下电机温升、电磁性能、机械强度等多种情况确定电机的定转子结构及材料,并给出了两种绕组形式的电机设计方案,最后用Motor-CAD软件进行参数化建模与多物理场耦合仿真对比,确定本文所提的设计方案。结果表明电机的功率、转矩、磁感线分布、温升以及效率均符合要求,该超高速电机设计合理。

关键词

超高速电机,结构设计,多物理场耦合,Motor-CAD

Structural Design and Modeling Simulation Analysis of Ultra-High-Speed Motor

Haijun Chen, Congbo Yin, Tao Jing, Wenzheng Yang

University of Shanghai for Science and Technology, Shanghai

Received: Apr. 11th, 2022; accepted: May 24th, 2022; published: May 31st, 2022

ABSTRACT

According to the performance index of a certain type of air compressor, this paper designs an ultra-high-speed motor for vehicles with a power of 12 kW and a speed of 120,000 r/min. Firstly, the external dimension parameters of the motor are determined according to the power and rated speed, and the stator and rotor structure and materials of the motor are determined according to the temperature rise, electromagnetic performance, mechanical strength of the motor under high-speed operation, and the design of the motor with two types of windings is given. Finally, the parametric modeling and multi-physics coupling simulation are compared with Motor-CAD software, and the design scheme proposed in this paper is determined. The results show that the power, torque, magnetic field line distribution, temperature rise and efficiency of the motor all meet the requirements, and the design of the ultra-high-speed motor is reasonable.

Keywords:Ultra-High-Speed Motor, Structural Design, Multiphysics Coupling, Motor-CAD

Copyright © 2022 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

工业的快速发展导致环境问题越来越突出,资源紧张的形势日益严峻,传统汽车工业带来的弊端越发明显。因此在全球范围内掀起了新能源电动汽车发的热潮,燃料电池系统的研究是电动汽车领域的重点内容之一。在燃料电池系统中,离心式空气压缩机的设计对电动汽车的性能起着决定性的作用。空压机技术的突破,离不开对高速电机的研究。而电机作为电驱动系统的关键部件,是电能的主要消耗对象,高效节能一直是其设计和开发的目标 [1] [2] [3]。高速永磁电机功率密度高、效率高、体积小等优点,在各个场合都发挥着重要作用,随着材料行业和电控技术的快速发展,高速电机被广泛应用于新能源汽车行业 [4] [5] [6] [7]。

国外对高速离心式空压机的研究起步较早,并取得了不错的成就。本田、丰田、现代等车企均有较为成熟的产品实现量产。1997年,美国Honeywell公司开展相应的研发工作,并于2003年与美国能源部成功研发出种额定转速达110,000 r/min的高速离心式空压机 [8];2007年,一种由主轴驱动的开关磁阻电机由德国德累斯顿应用研究技术中心研发与制造,其转速为30,000 r/min,并在2013年取得了对l5 kW和1,200,000 r/min的超高速永磁电机研究的突破性进展 [9] [10];Guillaume Burmand等人,选择无槽式定子,用滚珠轴承支撑转子,设计出了一种转速高达400,000 r/min [11]。国内对于高速电机研究还处于起步阶段,沈阳工业大学的万德鑫,设计了一台额定功率为10 kW,转速为10,000 r/min的高速电机,并测试了其在空载和负载状态下的温升分布和应力分布 [12];广东工业大学的温晓阳设计出一种用于转杯纺纱的高速电机,并利用有限元分析方法在仿真软件中,验证了设计方案的可行性 [13]。

我国的高速电机研究大多数还停留在理论研发阶段,与国外的差距还很大,特别是在60,000 r/min以上的超高速电机这一领域,国内尚无成熟可靠方案可参考,现有的中大功率高速电机最高转速一般在30,000~40,000 r/min,电机体积大、效率低,难以满足要求,而本篇论文根据某企业需要一台功率为12 kW,转速为120,000 r/min的空压机,设计出一种满足该空压机性能要求的超高速电机,并通过专业的电机设计仿真软件对该电机进行多物理场耦合仿真,得到更加精确的仿真数据,验证了该电机设计的合理性。

2. 电机结构参数设计

离心式空气压缩机的额定电压为380 V,额定转速为120,000 r/min,额定功率为12 kW,压比为2.5,流量为120 g/s,外形尺寸为417*277*240,冷却方式为水冷。

根据氢燃料电池用离心式空压机行业性能标准和项目需要的具体情况,本文设计的电机类型为三相交流永磁同步电机,要求功率和转速与空压机匹配,额定转矩为0.96 Nm,S9工作制,电机效率要大于95%。根据设计要求可以发现,永磁同步电机的效率高、过载能力强。

2.1. 电机主要尺寸的确定

根据功率和额定转速等数据确定电机的定子内径D和电枢长度lef,由此来确定电机其他尺寸。计算电机体积与主要尺寸的基本关系式如式(2-1)所示。

(2-1)

式中 为定子内径, 为铁芯长度, 为电机转速, 为计算极弧系数, 为电磁负荷乘积, 为气隙磁场的波形系数, 为基波绕组系数。

其中 为计算功率,根据性能要求 取为12.2 kW。

本文考虑到电机空间布局的限制以及极距的影响,选取的定子内径D = 44 mm,电枢长度lef = 65 mm。

2.2. 超高速电机定子设计

2.2.1. 定子铁芯结构设计

高速电机功率密度大、温升快、易发热,在定子设计时主要考虑其结构设计和材料选择。定子铁芯的结构设计包括槽数选择以及槽型设计。无槽结构的电机绕组直接分布在气隙中,由于没有齿部,因此不存在齿槽效应,但气隙较大,电机功率密度低,不利于连续扭矩的输出。少槽结构的电机可以获得较大的气隙磁密,但其高频齿谐波幅值较大,会使电机产生较大的涡流损耗,同时也会增大转矩波动。根据以上分析本文选择高频齿谐波幅值较小,涡流损耗相对较少,气隙磁密大、永磁体利用率高的多槽式定子结构。为了使反电势趋近于正弦,电机每极每相槽数为4,则定子槽数为24槽。定子铁芯结构底部选为梨形槽,防止嵌线时划伤绕组漆包线造成短路,同时将槽口扩宽有利于通风散热。

2.2.2. 铁芯材料选择

本文设计的电机要求转速达到120,000 r/min,由于高速运行时交变频率较高,使得铁耗占总损耗比重很大,同时较小的叠片厚度可以减小定子的涡流损耗,因此有必要选择高频低损耗定子铁心材料来减少铁耗。因此需要选择高频低损耗定子铁心材料来减少铁耗。本文定子铁芯材料选择单片厚度为0.2 mm的B20AV1200无取向硅钢料,其单位质量比损耗较低。

2.2.3. 绕组方案选择

一般来讲,双层绕组的电磁性能会比单层绕组好,另外电机的转矩脉动也会更优,但是由于离心压缩机空间布局的限制,电机定子内径很小,采用双层绕组后会显著提高加工难度,而且通过仿真比较发现,在本电机中两种方案各项指标差距不大,而单层绕组的成本更低,因此采用单层绕组方案。同时设计两种绕组形式下的电机设计方案如下表1所示,并在第三章进行仿真对比。

Table 1. Design schemes of motors with two types of windings

表1. 两种绕组形式的电机设计方案

2.3. 超高速电机转子设计

超高速永磁电机的转子设计主要包括永磁转子结构的设计、极对数的选取以及永磁材料的选取 [14]。

2.3.1. 转子结构设计

高速永磁电机通过定子通电产生的磁场与永磁体的磁场共同作用产生转矩。内置式永磁电机特点是永磁体嵌入到转子铁芯内部,可以很好地保护永磁体且可以更好的利用磁阻转矩,但在超高速旋转的工况下,内置式转子的应力集中点较多,难以承受超高转速导致的离心力,因此该结构不太合适。表贴式转子的永磁体贴在转轴上,由于高速离心力的作用,永磁体外侧要加装护套来保护永磁体。本文采用实心圆柱表贴式转子,这种结构的永磁体利用率低,但可以承受更大的强度极限,且相同转子外径下能够产生更强的磁场,更适用在超高速电机中。

2.3.2. 电机磁极选取

高速电机中一般采用2极或4极,电机极数决定电机的转速、转矩、损耗等,电机极数与转速如下式所示:

(2-2)

其中:p为极对数;n为电机额定转速;f为电机绕组电流频率。

运行频率对电机的铁耗的影响主要在交变磁场变化产生的涡流损耗,本项目超高速电机额定转速12万转/分钟,极对数取最小值为1时。当电机基频为2000 Hz。极对数选取2时,电机基频达到4000 Hz,这会导致电机运行过程中产生巨大铁耗,电机温度急剧上升、效率降低,而且以现在的变频器技术很难实现,因此本文所设计的电机极对数取1。

2.3.3. 转子护套材料与永磁体材料

当电机的转速为120,000 r/min时,其角速度为720,000 rad/s,而转子所受的离心力与角速度的平方成正比。本文采用的是烧结钕铁(N38UH),这是一种高剩磁,高矫顽力的永磁材料。高性能的永磁材料可以缩小转子直径,减小高速运转下转子产生的离心力,同时护套也可以做的更薄,降低了转子表面产生的涡流损耗。

由于烧结钕铁抗拉强度一般会低于100 MPa,当承受较大离心力时需要在转子外加一层护套进行保护。本文转子的护套材料采用TC4。需要注意气隙包括护套材料的厚度,因此要考虑不同护套厚度下的电磁性能与机械性能。方案设计中从1 mm逐步增加,根据磁场计算和强度计算的结果,发现转子护套厚度为3 mm时比较合适。

2.4. 参数确定

将电机的功率,转速等输出指标作为设计目标,参考普通电机和超高速电机的设计思路及方法,对高速电机高速运转下不同定子结构与绕组方案、不同转子永磁体结构与材料以及气隙的选取对比,结合磁路公式校验电磁参数后,确定空压机超高速永磁同步电机的主要参数如表2所示。最后对不同方案下的电机进行有限元电磁仿真分析,结果表明超高速永磁电机的设计基本合理。

3. Motor-CAD仿真分析

3.1. 有限元电磁仿真

首先在Motor-CAD中对两种设计方案进行参数化建模。输入电机的工作转速,驱动电压,驱动电流等进行求解。

Table 2. Main parameters of ultra-high-speed permanent magnet synchronous motor

表2. 超高速永磁同步电机主要参数

图1、图2为两种绕组方案下,仿真得到的磁密云图,不难发现,方案一中定子齿部磁密为0.9498 T,定子轭部磁密为0.8314 T;方案二中定子齿部磁密为1.05 T,定子轭部磁密为1.03 T。方案二中的磁密较大,但是两种方案的定子铁心各处未出现饱和现象,均有助于降低定子铁损;同时从下图也可以看到也可以发现两种方案中的磁感线,分布均匀,走向合理,几乎没有漏磁情况,两种方案均满足设计要求。其次绕组放置位置偏向槽底,有利于降低导线的集肤效应、邻近效应及感应涡流,减少绕组的涡流损耗。

Figure 1. Scheme 1

图1. 方案一

Figure 2. Scheme 2

图2. 方案二

图3、图4为空载反电势图,由于两种方案的转子磁场、定子绕组的匝数、气隙、转子角速度都是相同的,因此两者的反电动势基本一致,都是三相对称,且为正弦波。以方案一的反电动势图为例,可以看到A相的峰值约为290 V,转换为线反电动势约为502 V,则有效值约为355 V,接近380 V额定值,满足本项目中空压机额定电压的要求。

Figure 3. Scheme 1

图3. 方案一

Figure 4. Scheme 2

图4. 方案二

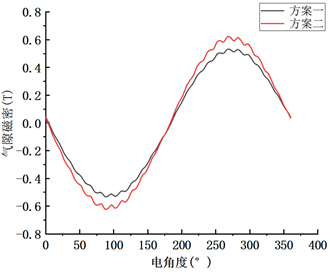

由图5气隙磁密图可以看出两种绕组方案下的气隙磁密曲线均较为平滑,接近正弦波,幅值处的波动是由于定子开槽引起的,会对转子涡流损耗产生影响。方案一的磁密幅值接近0.5 T,小于方案二的幅值,且方案一在幅值处的波动情况也要好于方案二。两者的气隙磁密在0.5 T,甚至0.6 T左右,是由于使用实心型转子永磁体,较大的永磁体产生的气隙磁场较强。

由图6负载转矩图可以看出两种方案下的转矩均满足设计要求的额定转矩0.96 Nm,方案二的电机输出转矩约为1.09 Nm,比方案一的电机输出转矩大;但是对于高性能永磁电机设计来说,齿槽转矩转矩是必须考虑和解决的关键问题,齿槽转矩会使电机产生振动和噪声,出现转速波动,引起电机运行不稳定,从图7齿槽转矩图发现,两者的齿槽转矩均接近于0,说明设计均合理,但方案一的齿槽转矩波动范围较小,综合考虑方案一更合适。

Figure 5. Air-gap magnetic density diagram

图5. 气隙磁密图

Figure 6. Load torque diagram

图6. 负载转矩图

Figure 7. Cogging torque diagram

图7. 齿槽转矩图

3.2. 磁–热耦合温度场仿真

将电磁仿真中计算出的损耗作为电机热仿真中的热源输入,采用磁热双向耦合,可以实现磁场与温度场的数据更新,反复迭代,最终使得电磁场与温度场平衡,从而得到与电机实际工况更为接近的温度分布。

从图8、图9显示的是两种设计方案下的电机内部温度分布图。方案一最高温度为在转子护套上,为88.6℃,永磁体最高温度为84.7℃,而方案二中这两部分相对应的温度分为89.4℃和85.5℃,温度相对较高,散热性较差,且损耗多,说明方案一的电机设计的更合理。这两个温度均满足低于材料许用温度的要求,材料不会发生退磁,电机可以正常运行。绕组两侧的温度比中间温度低,这是由于绕组两端直接暴露在空气中,散热更快,而绕组中间部分则被电机其他部分包围,散热相对较慢。

Figure 8. Scheme 1

图8. 方案一

Figure 9. Scheme 2

图9. 方案二

3.3. 电机效率

综合以上分析后,本次电机设计将使用方案一。图10为方案一电机的效率云图,可以看出,在全转速运行范围内,电机的高效率工作区间非常广,额定工况点的效率达到96.2%,其中大于97%效率区间占比达到8.15%,大于95%效率区间占比更是达到52.6%以上,这表明超高速电机的工作性能完全可以满足设计要求。

4. 结论

本文针对额定转速为120,000 r/min、额定功率为12 kW应用于氢燃料电池空压机的表贴式超高速永磁同步电机进行设计。对不同定子结构与材料的优缺点对比分析,选取多槽式定子结构,定子材料选为

Figure 10. Cloud map of motor efficiency

图10. 电机效率云图

单片厚度为0.2 mm的B20AV1200无取向硅钢料;采用单层绕组的方式;选用烧结钕铁(N38UH)和TC4分别作为转子的材料和护套的材料,确定转子结构为实心转子,同时给出了两种绕组形式的电机设计方案。

使用Motor-CAD软件对两种方案进行仿真对比,电机的多物理场仿真结果来看,实心转子结构的永磁体可以产生更强的磁场强度和更大的功率,方案一电机的功率、转矩、磁感线分布、各部分的温升以及效率均符合设计要求且优于方案二,同时也表明了本次超高速永磁电机设计的合理性。这不仅有利于缩短了产品开发周期,也为后续产品的开发提供了理论基础和设计流程。

文章引用

陈海军,尹丛勃,经 涛,杨文正. 超高速电机结构设计及建模仿真分析

Structural Design and Modeling Simulation Analysis of Ultra-High-Speed Motor[J]. 建模与仿真, 2022, 11(03): 886-894. https://doi.org/10.12677/MOS.2022.113082

参考文献

- 1. 田真. 车用永磁同步驱动电机的损耗研究及温度场分析[D]: [博士学位论文]. 北京: 北京理工大学, 2016. https://doi.org/10.26948/d.cnki.gbjlu.2016.000007

- 2. 蒋鑫. 超高速永磁电机的设计与温升问题研究[D]: [硕士学位论文]. 沈阳: 沈阳工业大学, 2018.

- 3. 付雅军. 电动轿车用永磁同步电机的温度场分析[D]: [硕士学位论文]. 锦州: 辽宁工业大学, 2014.

- 4. 王剑波. 纯电动汽车用永磁同步电机温度场分析及散热优化[D]: [硕士学位论文]. 长春: 吉林大学, 2019. https://doi.org/10.27162/d.cnki.gjlin.2019.000845

- 5. 尹惠. 永磁同步电机损耗计算及温度场分析[D]: [硕士学位论文]. 哈尔滨: 哈尔滨工业大学, 2015.

- 6. 魏雪环. 永磁同步电机温度场分析及冷却系统研究[D]: [硕士学位论文]. 湘潭: 湘潭大学, 2017.

- 7. 林雪原. 基于软磁铁氧体的高速永磁电机设计及其控制器的研究[D]: [硕士学位论文]. 济南: 山东大学, 2012.

- 8. Gee Mark, K. (2003) Cost and Performance Enhancements for a PEM Fuel Cell System. FY 2003 Progress Report.

- 9. Aglen, O. (2003) Loss Calculation and Themal Analysis of a High-Speed Generator. IEEE International Conference on Electric Machines and Drives, Vol. 2, 1117-1123.

- 10. Kolondzovski, Z., Sallinen, P., Belahcen, A., et al. (2010) Rotordynamic Analysis of Different Rotor Structures for High-Speed Permanent-Magnet Electrical Machines. IET Electric Power Applications, 4, 516-524. https://doi.org/10.1049/iet-epa.2008.0272

- 11. Burmand, G. and Perriard, Y. (2019) Very-High-Speed Miniaturized Permanent Magnet Motors: Madeling and Experimental Validation. IEEE Energy Conversion Congress and Exposition (ECCE), Baltimore, 29 September-3 October 2019, 35251-5257. https://doi.org/10.1109/ECCE.2019.8913079

- 12. 万德鑫. 高速永磁电机设计及转子涡流损耗计算[D]: [硕士学位论文]. 沈阳: 沈阳工业大学, 2021. https://doi.org/10.27322/d.cnki.gsgyu.2021.000290

- 13. 温晓阳. 转杯纺纱用高速永磁无刷直流电机设计与研究[D]: [硕士学位论文]. 广州: 广东工业大学, 2016.

- 14. 徐建淳. 高速永磁发电系统及其调压器的研究[D]: [硕士学位论文]. 南京: 南京航空航天大学, 2012.