Journal of Electrical Engineering

Vol.

07

No.

01

(

2019

), Article ID:

29148

,

12

pages

10.12677/JEE.2019.71004

Research on Falling Impact Test System for High-Altitude Work Based on Finite Element Analysis

Heng Ma, Rui Li, Ke Qian, Yibo Gao, Zhouxuan Li

Zhejiang Huadian Equipment Testing Institute Co., Ltd., Hangzhou Zhejiang

Received: Feb. 12th, 2019; accepted: Feb. 26th, 2019; published: Mar. 6th, 2019

ABSTRACT

Aiming at the problem of low efficiency and danger of dynamic impact test for protective equipment at high altitude, a set of impact test systems with good rigidity, reliable protection, convenient operation and wide detection range is developed by using wireless measurement and control technology and laser ranging technology. Through finite element simulation, four kinds of materials, carbon steel, nodular cast iron, cast steel and hard aluminum alloy, were compared and analyzed. The impact test frame was developed with Q235 carbon steel frame. The auxiliary equipments such as drop test lock-lifting machine, intelligent laser ranging heavy block and wireless automatic release device are developed, which improves the overall safety and accuracy of the test and the overall level of the detection field of high-altitude operational protective equipment in China.

Keywords:High-Altitude Operation, Falling Impact, Finite Element, Test System

基于有限元分析的高处作业坠落冲击试验系统研究

马恒,李瑞,钱科,高义波,李周选

浙江华电器材检测研究所有限公司,浙江 杭州

收稿日期:2019年2月12日;录用日期:2019年2月26日;发布日期:2019年3月6日

摘 要

针对高处作业防护装备动态冲击测试效率低下、具有危险性的问题,本文利用无线测控、激光测距等技术,开发了一套刚性好、防护可靠、操控便捷、检测范围广的冲击试验系统。通过有限元仿真,对碳钢、球墨铸铁、铸钢、硬铝合金四种材料进行对比分析,选择Q235碳钢钢架研制了冲击试验架。研制了坠落试验提锁机、智能激光测距重块、无线控制自动释放器等配套设备,提高了试验的整体安全性与精确性,提升了我国高处作业防护装备检测领域的整体水平。

关键词 :高处作业,坠落冲击,有限元,试验系统

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着人们的安全意识不断提高,如今对预防意外事故的发生越来越重视,但各类事故仍然时有发生 [1] [2] [3] 。而高处作业时防护不当,引起的坠落事故是目前最主要的工业伤亡事故之一 [4] [5] [6] 。要有效地预防高处作业的坠落事故,应充分利用和发挥高处作业的基本防护装备的作用 [7] 。

为保证高处作业防护装备的性能与质量,需要依据标准对其进行测试。其中安全带、安全绳、防坠器、缓冲器等防护装备根据使用特性和使用环境需要对其进行动态冲击测试。

动态冲击测试过程中,遇到不合格产品往往可能发生碎片或零件飞溅的情况,存在安全隐患。而以往的检测过程又较为繁琐且效率低下,每做一次冲击试验检测人员至少需要攀爬试验架两次,具有一定的危险性。

本文基于有限元分析,利用无线测控、激光测距等技术,开发了一套刚性好、防护可靠、操控便捷、检测范围广的冲击试验系统,为该领域的检测技术提升提供了强有力的支撑。

2. 总体设计方案

本系统主要由冲击试验架、提锁机、无线控制释放器、智能激光测距重块、无线冲击力采集仪、模拟人、起吊行车及防护网组成。系统实物图如图1所示,试验示意图如图2所示。

Figure 1. System physical map

图1. 系统实物图

Figure 2. Test schematic

图2. 试验示意图

以速差式防坠器动态冲击性能测试为例,测试前先将速差器钢丝绳拉出与智能激光测距重块连接,测距重块同时连接无线控制释放器,速差器本身与无线冲击力采集仪连接,利用起吊行车提升无线释放器,提锁机提拉无线冲击力采集仪。

测试时通过远程无线控制将释放器释放,无线冲击力采集仪可记录全过程力值,激光测距重块可测量全过程下降距离。安全带动态冲击测试时,将重块替换成模拟人。

3. 有限元分析

冲击试验架的刚性是保证试验稳定性、准确性的关键,根据标准GB/T 6096-2009《安全带测试方法》 4.8部分的要求,冲击试验架悬挂点在承受20 kN载荷时,变形量应小于1 mm。本文根据试验架的实际尺寸,利用有限元进行冲击试验架的结构静力分析及不同材料的对比分析,为系统研制提供了理论支撑 [8] 。

3.1. 有限元模型

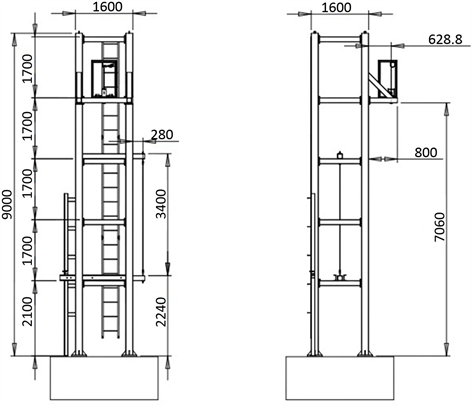

试验架虽然由方管形截面的梁构成,但如果按照梁单元建立模型则不能体现梁单元绕轴线旋转等变形,且梁的长细比较小,使用梁单元的误差较大。因此整体结构采用三维实体单元,模型按照实际尺寸建立。测量试验架主要结构节点空间距离,如图3所示。

Figure 3. Main structural dimensions of the test stand

图3. 试验架主要结构尺寸

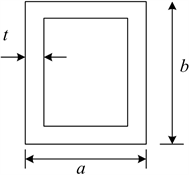

为形成试验架的整体结构,将试验架分为长立柱、横梁、平台梁等部件,如图4所示。其中长立柱截面为方管,外宽度200 mm,厚度10 mm。横梁、平台侧梁、平台斜梁、平台内梁截面为方管,外宽度140 mm,厚度8 mm。平台外梁截面为长方形管,尺寸如图5所示,其中a = 80 mm,b = 140 mm,t = 8 mm。

Figure 4. Test frame components

图4. 试验架部件

Figure 5. Platform beam section

图5. 平台外梁截面

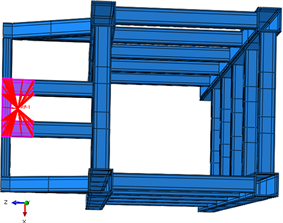

试验架4个长立柱与地面完全固定连接。在模型中对四个长立柱的底面的x、y、z方向位移进行约束。如图6所示。

Figure 6. Fixed boundary conditions

图6. 固定边界条件

承受冲击载荷的锁体机构放置于平台边缘,平台承载面积如图7中红线范围所示。在模型中设立一个参考点,冲击载荷作用于该参考点上。建立参考点与承载面积的耦合关系,使得冲击载荷均匀的分布于承载面积上。

Figure 7. Load application

图7. 载荷施加

通过对模型进行剪切及剖分,在钢管边界处进行细化,初步划分113,908个三维实体单元,最大单元尺寸为0.02 m,网格划分见图8。

Figure 8. Cell Meshing

图8. 单元网格划分

3.2. 受力分析

根据标准GB/T 6096-2009《安全带测试方法》要求,冲击试验架悬挂点在承受20 kN载荷时,变形量小于1 mm。

选用Q235碳钢、铸钢、球墨铸铁、硬铝合金等材料进行计算并分析受力结果,根据计算结果检验塔材结构和材料是否符合要求。其中,碳钢(Q235)、球墨铸铁、铸钢、硬铝合金四种备选材料的力学性能如表1所示。

Table 1. Mechanical properties of the material

表1. 材料的力学性能

1) 碳钢(Q235)受力分析

碳钢(Q235)试验架平台外梁在载荷作用下的位移变形云图如图9所示。其中产生最大向下位移的节点为平台外梁的中点,最大向下位移为0.814 mm,小于1 mm,满足标准要求。

2) 铸钢受力分析

铸钢试验架平台外梁在载荷作用下的位移变形云图如图10所示。其中产生最大向下位移的节点为平台外梁的中点,最大向下位移为0.958 mm,小于1 mm,满足标准要求。

Figure 9. Displacement deformation of outer beam of carbon steel (Q235) platform

图9. 碳钢(Q235)平台外梁位移变形云图

Figure 10. Displacement deformation cloud diagram of outer beam of cast steel platform

图10. 铸钢平台外梁位移变形云图

3) 球墨铸铁受力分析

球墨铸铁试验架平台外梁在载荷作用下的位移变形云图如图11所示。其中产生最大向下位移的节点为平台外梁的中点,最大向下位移为1.11 mm,大于1 mm,不能满足标准要求。

Figure 11. Displacement deformation of the outer beam of the ductile iron platform

图11. 球墨铸铁平台外梁位移变形云图

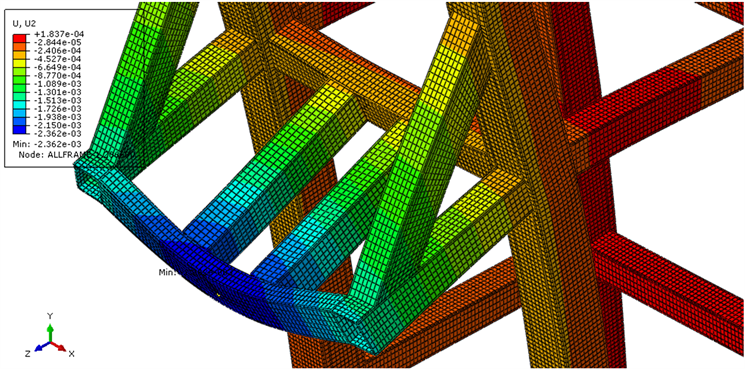

4) 硬铝合金受力分析

硬铝合金试验架平台外梁在载荷作用下的位移变形云图如图12所示。其中产生最大向下位移的节点为平台外梁的中点,最大向下位移为2.36 mm,大于1 mm,不能满足标准要求。

Figure 12. Displacement deformation of the outer beam of the hard aluminum alloy platform

图12. 硬铝合金平台外梁位移变形云图

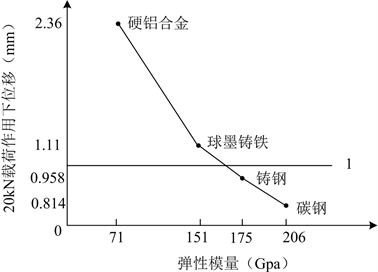

根据以上分析计算可以得出图13所示的对比结果。

Figure 13. Comparison results

图13. 对比结果

从以上对比结果可以看出,当材料的弹性模量大于175 Gpa时,均可以满足在20 kN载荷作用下,最大变形小于1 mm的要求。

4. 系统研制

根据有限元仿真分析结果,课题组选用Q235碳钢材质的钢架成功研制了冲击试验架。基于该冲击试验架,同时还配套研制了坠落试验提锁机、智能激光测距重块和无线控制自动释放器,有效提高了试验效率与试验精度。

1) 坠落试验提锁机

坠落试验提锁机放置于冲击试验架的平台上,通过动力源控制提升装置在框架本体上运动,通过提升装置可将试样进行自由地上下提升,有效提高了试验效率,简化了操作复杂程度,大大减少了攀登平台所带来的危险性,保障了试验人员的人身安全(图14)。

(a) 结构示意图

(a) 结构示意图

(b) 实物图

(b) 实物图

Figure 14. Falling Test Locking Machine

图14. 坠落试验提锁机

2)智能激光测距重块

将智能激光测距装置预埋在试验重块内部,通过透光保护玻璃进行远程距离测量,打破了现有的卷尺测量、手持式激光测距仪测量、经纬仪测量等常规方式所具有的局限性(图15)。保证了测试全过程的安全性,简化了操作,显著提高了测试精度。

(a) 结构示意图

(a) 结构示意图

(b) 实物图

(b) 实物图

Figure 15. Intelligent laser ranging weight

图15. 智能激光测距重块

3)无线控制自动释放器

无线控制自动释放器采用无线远程控制技术,能在远距离范围内将悬挂的重物释放,主要用于安全带、防坠器、速差器、安全网等安全防护器具的冲击试验(图16)。

(a) 结构示意图

(a) 结构示意图

(b) 实物图

(b) 实物图

Figure 16. Wireless control auto release

图16. 无线控制自动释放器

在该冲击试验架上能完成的试验包括:安全带、速差速式防坠器、导轨式防坠器、绳索式防坠器、绝缘梯台等各类高处作业防护装备冲击试验(图17、图18)。

通过各类高处作业防护装备产品的大量冲击试验证明,本试验系统刚性好、防护可靠、操控便捷、检测范围广,促进了该领域的检测技术整体水平发展。

5. 结论

基于有限元建模受力分析,利用无线测控、激光测距等技术,开发了一套适用于安全带、速差器、绝缘梯台等各类高处作业防护装备的冲击试验系统,并对该系统进行了实际试验验证,总结如下:

Figure 17. Seat belt and speed difference impact test

图17. 安全带及速差器冲击试验

Figure 18. Impact test of rope type fall arrester and insulation ladder

图18. 绳索式防坠器及绝缘梯台冲击试验

1) 根据试验架的设计尺寸,建立有限元模型,进行冲击试验架的结构静力分析及碳钢(Q235)、球墨铸铁、铸钢、硬铝合金四种材料的对比分析,为研制本套冲击试验架提供理论支撑,最终选用Q235碳钢材质的钢架成功研制了冲击试验架。

2) 基于无线测控、激光测距等技术,自主研制了坠落试验提锁机、智能激光测距重块、无线控制自动释放器等配套设备,提高了试验的整体安全性与精确性。

3) 研制的高处作业坠落冲击试验系统,可开展抱杆梯、梯具、梯台及过桥的平台强度试验、踏档强度试验、动载荷试验、拆卸型检修平台、升降型检修平台的悬挂装置强度试验、坠落冲击试验、复合材料快装脚手架的平台强度试验、整体强度试验、踏档强度试验、各式安全带静载试验、坠落冲击试验、可靠性试验、安全网贯穿试验、冲击性能试验、防坠器静载试验、坠落试验、冲击试验、疲劳试验、空载试验、缓冲器静载试验、冲击释放性能试验、抗破断性能试验研究,大大提升了我国高处作业防护装备检测领域的整体水平。

本文以高处作业坠落冲击试验系统为研究对象开展了一系列研究,包括新技术开发、坠落理念探讨、检验手段研究,最终针对高处作业防护技术研究提出了一系列综合性能试验方法、完成了有限元仿真模拟、自主研制了一系列专业测试装置,为高处作业防护技术的推广应用提供了必要和有效的检验手段,研究成果为国家及行业在该领域的标准制定提供了详实的技术参数和理论依据。

基金项目

2017年国网浙江省电力公司科技项目《输变电高处作业坠落防护与人体创伤规律研究》。

文章引用

马 恒,李 瑞,钱 科,高义波,李周选. 基于有限元分析的高处作业坠落冲击试验系统研究

Research on Falling Impact Test System for High-Altitude Work Based on Finite Element Analysis[J]. 电气工程, 2019, 07(01): 32-43. https://doi.org/10.12677/JEE.2019.71004

参考文献

- 1. 董军, 排日代姆•努尔麦麦提, 刘春英. 高处作业发生事故原因及风险削减措施[J]. 云南化工, 2018, 45(5): 224.

- 2. 李瑞. 电力高处作业防坠落技术[M]. 第二版. 北京: 中国电力出版社, 2018: 3-5.

- 3. 燕列进. 高处作业安全技术措施探讨[J]. 安全, 2011, 32(10): 59-61.

- 4. 徐晓虎, 李宗彬, 许开立. 高处作业事故预防措施[J]. 现代职业安全, 2015(7): 28-30.

- 5. 陈连华. 高处作业应正确使用安全防护“三宝” [J]. 就业与保障, 2017(12): 43.

- 6. 段雅楠. 高处作业[J]. 现代职业安全, 2015(7): 8-9.

- 7. 王珂. 防止高处作业坠落的基本要求[J]. 电力安全技术, 2008, 10(12): 61-62.

- 8. 杨硕, 钱怡, 金惠昌. 基于ANSYS Workbench的高处作业平台结构优化设计[J]. 机械制造与自动化, 2018(4): 128-130.