Metallurgical Engineering

Vol.02 No.02(2015), Article ID:15378,5

pages

10.12677/MEng.2015.22011

Diagnostic Analysis of Numerical Simulation Software for Typical THE 300 MW Boiler

Jun Ren1*, Zhengqing Miao2

1Shanghai Baosight Software Co., Ltd., Shanghai

2School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai

*通讯作者。

Email: *renjun@baosight.com

Received: May 13th, 2015; accepted: May 29th, 2015; published: Jun. 5th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

In this paper, in view of the phenomenon of a flame brushing water-wall in the burner area of Typical THE 300MW boiler, a cold state numerical simulation study of the 3-dimensional flow field in burner area has been conducted with numerical simulation software. It recognizes the main causes leading to a flame brushing water-wall of boiler. Improving existing structures is suggested; through repeated furnace cold test and numerical simulation, the actual effect of the improved structure will be verified to get the best solution to solve the problem.

Keywords:Burner, Boiler, Numerical Simulation

典型300 MW锅炉计算机数值模拟软件诊断分析

任君1*,缪正清2

1上海宝信软件股份有限公司,上海

2上海交通大学机械与动力工程学院,上海

Email: *renjun@baosight.com

收稿日期:2015年5月13日;录用日期:2015年5月29日;发布日期:2015年6月5日

摘 要

本文针对某电厂300 MW锅炉存在的燃烧器区域火焰刷墙现象,采用CFD计算机数值模拟商用软件对该锅炉的炉膛燃烧器区域的流场进行数值模拟研究,研究该锅炉燃烧器的射流实际刷墙情况,发现造成燃烧器火焰刷墙的结构性问题。建议对现有结构进行改进,通过反复的现场炉内冷态试验和数值模拟试验相结合,检验改进结构的实际效果,得到解决问题的最佳方案。

关键词 :直流燃烧器,锅炉,数值模拟

1. 前言

我国大机组中的贫煤锅炉大量发生结渣与高温腐蚀,成为目前影响锅炉正常运行的主要问题。结渣与高温腐蚀的基本机理目前是比较清楚的,这方面的讨论比较多[1] -[5] 。炉内结渣、高温腐蚀分别与多种因素有关。并且往往是在多种因素同时出现的时候才成为现实。结渣与高温腐蚀与煤种、锅炉容量、燃烧器的热功率以及炉膛热负荷、炉膛燃烧器区域的热负荷的设计等有关。这些因素在常规的锅炉设计中都是加以重点考虑的对象。因而,大多数的情况下,面对具体锅炉的严重结渣或者高温腐蚀现象,无法从这些因素中找出设计的缺陷。实际上,结渣与高温腐蚀问题往往是至今难以把握与预料的燃烧器区域复杂组合射流运动的工况的不良所致。如北仑港电厂1号锅炉为美国CE生产,其假想切圆直径为1.6 m。投运之初,因燃烧结渣性强的烟煤,燃烧器区域与炉膛上部发生结渣,其中炉膛燃烧器区域的结渣与一次风假想切圆直径偏大有关。平圩电厂600 MW机组为哈尔滨锅炉有限公司引进CE技术生产,两个假想切圆直径为1.8842 m和1.7714,相邻一次风偏离炉膛中心角度分别为4.6456˚和4.3544˚,也发生了火焰的刷墙,其没有发生燃烧器区域结渣是由于燃用不结渣煤。

综上所述,在结渣与高温腐蚀两方面,四角切圆布置直流燃烧器的结构存在较大问题,须不断地加以研究、改进和完善。但长期以来,人们对于四角切圆煤粉燃烧锅炉的炉内空气动力场研究的主要途径是进行现场试验分析,但由于试验工作周期长,耗资大,相当多的试验内容还难以测试,所得结果误差较大,并且试验结果不宜外推。这样对锅炉煤粉系统布置、燃烧系统及燃烧设备的开发、设计和调试带来了许多难以解决的困难。本文正是基于此,以某电厂300 MW锅炉为原型,应用CFD商用计算机数值模拟软件对该锅炉燃烧器区域流场进行数值模拟分析,得到现有炉膛燃烧器冷态射流状态和热态燃烧情况。

2. 计算机软件数值模拟研究

某电厂300 MW锅炉为单炉膛P型布置,锅炉为全露天布置,全悬吊结构,敷管式炉墙,炉顶用大罩壳进行封闭。燃烧室四角布置。共40只燃烧器,由下至上编号为B、C、D、E、F、G、H、I、J、K段,其中G、H、I、J、K段为煤粉燃烧器。为简化模拟计算,且现有运行条件下主要以燃煤为主,故本文只研究常态下的G、H、I、J、K段煤粉燃烧器运行状态下燃烧器射流在炉膛内的流动轨迹计算机数值模拟,获得燃烧器射流与锅炉炉壁的空间关系。模拟炉膛与实际炉膛几何尺寸的比例为1:1。模拟计算中一次风取22 m/s,二次风取32 m/s,炉膛四角射流偏转中心线角度如图1所示。数值模拟偏重于对分析射流刷墙与改进射流刷墙的工况模拟。重点模拟现有燃烧器结构以及改进燃烧器方案下,相应实炉运行工况的流动模拟[6] 。

Figure 1. Burner system before retrofit

图1. 燃烧器射流炉膛布置结构图

2.1. 燃烧器数值模拟结构及简化

为方便构建模拟结构图,经简化后燃烧器模拟结构图2~4为锅炉数值模拟结构图和网格布置情况。

2.2. 模化试验下的射流速度模拟

炉内燃烧过程中,燃烧气喷出的射流一进入炉膛,就立即加热并着火燃烧,其温度迅速升到1400℃~1600℃,密度仅升高到了1.284倍,这个变化不算大,因此对于本为研究重点是炉膛燃烧器区流动情况,可以用等温模化获得可靠的结果。

本文研究的重点是炉膛燃烧器区域速度场,因而在对实际锅炉模化试验时,考虑到炉膛燃烧器区域的空气动力工况,以及燃料燃烧后的膨胀效应,故本次试验采用纯几何模化方法也可保证模化,即保证燃烧器和炉膛按同一比例,并维持模型与原型的各次风动量比相等。但这种模拟方法不考虑煤粉燃烧引起气流密度和速度的变化,因此模型内切圆会偏大,但从重点研究燃烧器区域空气动力场,防止水冷壁结焦的角度出发,此法仍是可取的。由于燃烧器结构复杂,模化起来比较困难,且研究重点不在燃烧本身,而是炉膛内的流动工况,所以燃烧器的喷口采用原型和模型燃烧器面积比符合模化比例。

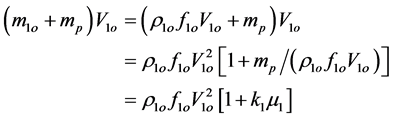

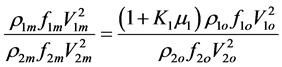

模化风速的确定主要考虑单值性条件相似,单值性条件相似包括几何相似和边界条件相似。只有保证模型和原型燃烧器、炉膛各处气流通道形状的几何相似,才能保证燃烧器、炉膛各处流体速度分布相似及各流体质点的物理参数相似。即进行冷态相似模化时几何相似不能被破坏。边界条件相似是保证原型和模型炉内空间组合交叉射流的运动相似和力学相似的前提。考虑到影响炉内流动工况最主要的参数是动量。因此,开展锅炉冷态模化研究必须保证:模型与原型几何相似,气流运动进入自模区,模型和原型各次风动量比对应相等、模型和原型锅炉炉内燃烧器区气流旋转动量与燃烧器喷口射流动量比相等、模型和原型锅炉炉内上升气流动量与燃烧器喷口射流动量比相等。其中最主要的边界条件相似要求的原型和模型各次风气流动量比相等。由于实际一次风动量是由一次风和燃料两部分动量组成,使模型和实物一次风(下标为1)二次风(下标为2)动量比相等就要求:

(2-1)

(2-1)

实物一次风动量是由一次风和燃料动量两部分组成:

Figure 2. The frame of boiler numerical model

图2. 锅炉数值模型整体框架结构

Figure 3. The No.1 numerical grid of boiler model

图3. 锅炉数值模型网格结构

Figure 4. Grids of burner zone cross-section

图4. 燃烧器区域横截面网格

(2-2)

(2-2)

其中, 为一次风中燃料的质量浓度,

为一次风中燃料的质量浓度, 为考虑了煤粉流速与风速不同的系数,可近似取为0.8。

为考虑了煤粉流速与风速不同的系数,可近似取为0.8。

(2-3)

(2-3)

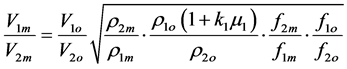

可见,为了保持动量比相等,模型的一、二风速比为:

(2-4)

(2-4)

本文冷态模化试验一次风风速取值为22 m/s,二次风风速取值为32 m/s。按上面计算得到模拟实际锅炉燃烧器一、二次风速度分别为25.77 m/s和35 m/s。

2.3. 数值模拟分析

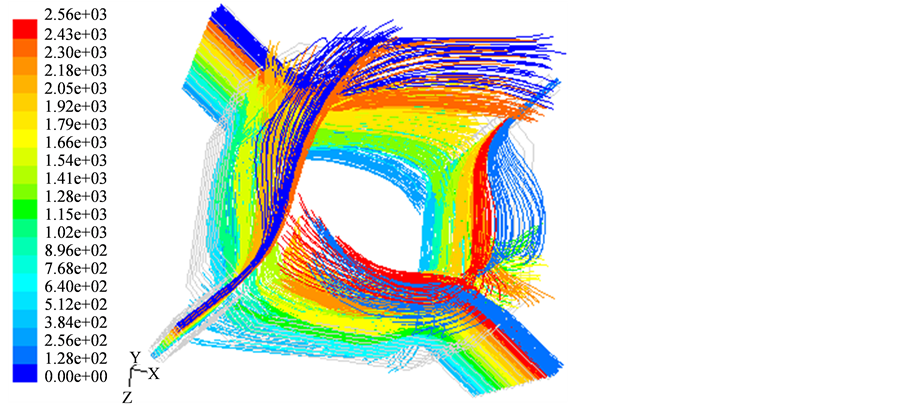

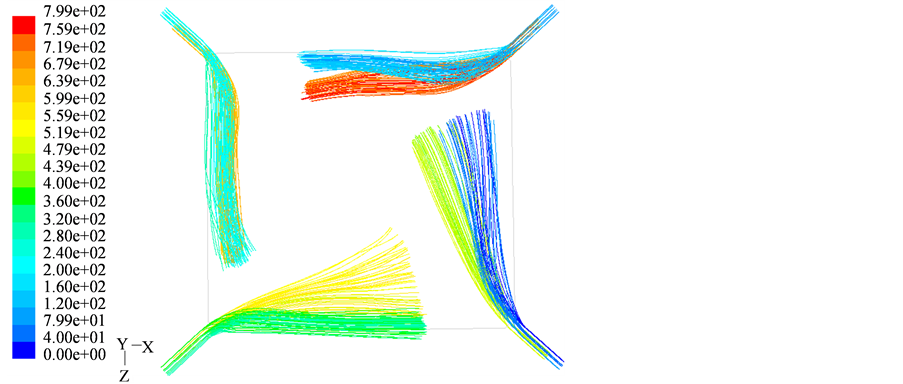

下面采用数值模拟方法计算现有工况,为简化计算,主要模拟燃煤工况的炉内射流轨迹,给出模拟燃烧器射流轨迹图。如图5、图6。

从图5、图6可以明显地观察到,该锅炉在现有工况下运行时,由于2号、4号角的射流假想切圆直径较大,射流实际切圆为逆时针方向,切刷墙比较明显。这样当遇煤质较差、燃烧不完全是势必导致结渣结焦等问题,大的焦渣脱落,造成锅炉炉内燃烧不稳定。严重时将使水冷壁高温腐蚀,发生爆管。

Figure 5. Top view of burner jets path lines

图5. 燃烧器射流轨迹俯视图

Figure 6. Path lines of bottom primary air jets

图6. 下一次风射流轨迹图

3. 结论

针对此模拟结果,可建议从锅炉燃烧器整体布置结构出发,研究该锅炉燃烧器的射流实际刷墙情况。在各种工况下,经过反复的现场炉内冷态试验和数值模拟试验相结合,检验改进结构的实际效果,得到解决问题的最佳方案。

文章引用

任 君,缪正清, (2015) 典型300 MW锅炉计算机数值模拟软件诊断分析

Diagnostic Analysis of Numerical Simulation Software for Typical THE 300 MW Boiler. 冶金工程,02,70-75. doi: 10.12677/MEng.2015.22011

参考文献 (References)

- 1. 赵晴川 (1998) 水冷壁烟气侧高温腐蚀的试验分析. 华东电力, 7, 10-13.

- 2. 郭鲁阳 (1998) 潍坊发电厂1号炉水冷壁高温腐蚀原因分析. 华北电力技术, 1, 43-46.

- 3. 孙旭光, 刘福国, 李建生, 等 (1998) 青岛发电厂1号炉高温腐蚀原因分析. 山东电力技术, 3, 45-48.

- 4. 冯新德 (1990) 黄台电厂300M机组锅炉水冷壁高温腐蚀原因分析及预防措施. 发电设备, 2, 1-5.

- 5. 李瑞群 (2002) 湖北汉川电厂锅炉高温腐蚀原因探析. 湖北电力, 2, 1-3.

- 6. 何佩鏊, 赵仲琥, 秦裕琨 (1987) 煤粉燃烧器的设计及运行. 机械工业出版社, 北京.