Modern Physics

Vol.

09

No.

01

(

2019

), Article ID:

28342

,

9

pages

10.12677/MP.2019.91004

Study on Characteristics of Periodic Micropolarizer Array

Xing Chen1, Miao Yu1, Liang Cao1, Guicai Song2*, Zuobin Wang1

1International Research Centre for Nano Handing and Manufacturing of China, Changchun University of Science and Technology, Changchun Jilin

2College of Science, Changchun University of Science and Technology, Changchun Jilin

Received: Dec. 11th, 2018; accepted: Dec. 26th, 2018; published: Jan. 4th, 2019

ABSTRACT

In this paper, the fabrication of periodic micropolarizer arrays and their polarization characteristics are studied. Firstly, electron beam lithography was used to fabricate periodic aluminum nanowire grid arrays. Secondly, aluminum nanowire gratings with different depths were fabricated by focused ion beam etching. And then, the aluminum nanowire grid arrays were characterized by a polarized light path test system, and the influences of period and depth on the polarization performance of the polarizer were discussed. The experimental results show that the polarization performance of periodic micropolarizer arrays can be improved by appropriately reducing the period of the gratings and increasing the depth of the gratings in the visible spectrum.

Keywords:Micropolarizer, Focused Ion Beam Etching, Electron Beam Lithography, Aiuminum Nanowire Grid Arrays, Polarization Performance

周期性微偏振片阵列特性研究

陈 星1,于 淼1,曹亮1,宋贵才2*,王作斌1

1长春理工大学,国家纳米操纵与制造国际联合研究中心,吉林 长春

2长春理工大学,理学院,吉林 长春

收稿日期:2018年12月11日;录用日期:2018年12月26日;发布日期:2019年1月4日

摘 要

本文主要研究周期性微偏振片阵列的制备与偏振特性。首先采用电子束光刻技术制备周期性的铝纳米线栅阵列,其次利用聚焦离子束刻蚀技术制备不同深度的铝纳米线栅阵列。之后通过偏振光路测试系统表征铝纳米线栅阵列,讨论周期、深度对偏振片偏振性能的影响。实验结果表明,在可见光谱中适当减小光栅的周期、增加光栅结构的深度均可以改善周期性微偏振片阵列的偏振性能。

关键词 :微偏振片,聚焦离子束刻蚀,电子束光刻,铝纳米线栅阵列,偏振性能

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

光栅通常用于光学器件中的光束分裂、引起色散。大量的研究发现亚波长金属光栅具有偏振特性 [1] [2] 。实验和理论方法均证明,当光栅周期远小于入射波长时,能够表现出强烈偏振特性。借助光栅的这一特性,为我们提供了不同于亮度和颜色的另一维度信息。

偏振信息通过偏振成像获取,而这些偏振信息是无法通过人类的眼睛直接观察得到的。对自然界中光的偏振特性进行研究分析,然后依据光的偏振特性建立偏振成像系统,对人类的视觉与观察系统有一定的提升、帮助作用,增添了人类观测事物的途径。偏振成像拥有非常广阔的应用领域,主要有图像增强 [3] [4] 、三维重建 [5] [6] 、医学影像增强 [7] [8] 、雾去除 [9] 、应力应变特性 [10] [11] 等,其在区分人造物体与自然物体方面也有非常重要的应用价值。而在偏振成像系统中至关重要的模块是偏振片,随着微纳加工技术的发展,研究者提出了不同的方法实现偏振光栅微阵列的制造。

1998年,阿拉巴马汉茨维尔大学的Nordin在光刻胶上用干涉光刻技术制备了周期为475 nm,占空比为25%,厚度为500 nm的线栅结构,然后利用离子束刻蚀的方法将图案转移到200 nm厚的钼上,由于一部分钼被离子束刻蚀掉,结果,获得了硅上厚度为134 nm的金属钼线栅结构 [12] 。

2014年,大连理工大学的褚金奎等人利用纳米压印光刻完成了光栅的集成步骤。他们用Si作为衬底制作光栅。制备了200 nm周期、100 nm线宽、220 nm高度的光栅。以这样的线栅作为模具,在其表面用抗粘药剂处理,用硅模板在胶上进行压印和脱模后,在胶上蒸镀90 nm的铝层,最后,形成了具有不同方向的双层偏振线栅阵列 [13] 。

通过干涉光刻方法可以获得大面积的图案结构,但是制备出的图案形状比较单一,要同时制备多方向线栅阵列,工艺问题复杂。2013年,华盛顿大学计算机科学与工程学系的Gruev等人利用电子束光刻结合离子束刻蚀实现了光栅4个方向的集成。利用电子束曝光系统,他们一次性在200 nm厚的PMMA上刻蚀出了四个方向的线栅阵列。由于电子束的高分辨率,他们制造出来的最小单元周期为100 nm,宽度为50 nm [14] 。因此,电子束可以产生任意形状的图形,与离子束结合制造金属线栅可以简化工序。

本文利用电子束光刻技术单次曝光制备集成四方向周期性铝纳米光栅微阵列。不同周期的集成四方向铝纳米光栅微阵列的偏振性能不同。并且利用聚焦离子束刻蚀技术制备周期性铝纳米光栅微阵列,实现了无需掩模结构,直接刻蚀铝得到微纳结构的过程,相比电子束光刻技术简化了工艺过程,增加了结构的刻蚀深度,得到的周期性铝纳米光栅微阵列的偏振性能更好。

2. 等效介质理论分析亚波长金属光栅

在透明衬底上利用微纳制造技术制备周期性铝纳米光栅,由图1中所呈现的结果,入射光波长相对于纳米光栅的周期大很多时,与光栅方向一致的偏振光分量是TE偏振光,与光栅方向垂直的光矢量是TM偏振光。当入射光照射到金属介质表面时,与光栅方向平行的TE偏振光将在与光栅一致的方向上有自由震荡的电子产生,这种情况下TE偏振光将产生被反射的现象。然而垂直于光栅方向的TM偏振光由于在此方向上不会产生剧烈震荡的电子,并且它在金属光栅表面上也没有反射现象的产生,而是直接透射金属光栅介质。因此,当光波具有不同的偏振方向时,金属光栅的等效作用是不相同的。把TE偏振光当作入射光的时候,因为金属介质对光波进行反射,偏振光栅层相当于金属膜,把TM偏振光当作入射光的时候,其大部分光被顺利透过,偏振光栅层类似一个介质层,光的传播状态不会被此介质层改变。当入射光波长相对于光栅周期大很多的时候,光栅的偏振特性就可以用等效介质理论进行说明。

Figure 1. Schematic diagram of subwavelength metal grating

图1. 亚波长金属光栅结构示意图

等效介质理论(EMT)可以用来简化结构模型,是比较简洁明了的近似理论。具有周期特性结构的模型通过EMT可以得到简化,此模型可以用均匀介质进行替换,具有周期特性的金属光栅即是一种均匀介质,光栅深度可以看作是介质层的高度,从而实现了均匀介质模型,展现出了EMT的思想。

通过EMT将结构近似简化之后,可以利用完整成型的理论体系或者概念模型进行金属光栅的特性分析,其中Maxwell方程组就是一个典型的理论应用例子。TE电场矢量与TM电场矢量,在计算等效折射率时有一定的差异性,公式1和2所示为等效折射率表达式。

(1)

(2)

公式中光栅的占空比用f表示,n代表材质折射率,k代表消光系数,下标1、2分别代表光栅的使用材料与光栅缝隙之间的介质。通常光栅缝隙之间充满空气,也就是说k2的数值为0。以达到降低运算复杂度的目的,把k1的数值设置成趋向于无穷大,也就是把金属当作理想的导体,公式3和4分别是等效折射率的简化结果。

(3)

(4)

从以上可以得出,对于TE偏振光,金属光栅的折射率经过简化之后只存在虚数的部分,然而TM偏振光的折射率中只存在实数部分。在可见光谱范围内,通常所使用介质材料的折射率只存在实数部分,但是在通常使用的金属材料中,折射率的实数与虚数都不是零,而且通常实数要小于虚数。所以,相对TE偏振光而言,金属光栅的折射率只存在虚数部分,这时的光栅可以看作一层金属膜,当与金属光栅方向一致的TE偏振光入射到金属表面时,在与栅线一致的方向上有自由振荡电子的产生,金属光栅把入射光TE偏振分量的大部分进行了反射;同理,对于TM偏振分量,近似看作是一个介质层。上述公式还呈现出,占空比f影响TE偏振光和TM偏振光的等效折射率,而占空比f又与金属光栅周期、线宽等参数有关,所以可以对周期、线宽、占空比等参数的调节改变等效折射率,通过TE偏振光和TM偏振光透过率比值的改变,提高消光比。

3. 周期性微偏振片阵列的制备

3.1. 电子束光刻制备周期性微偏振片阵列

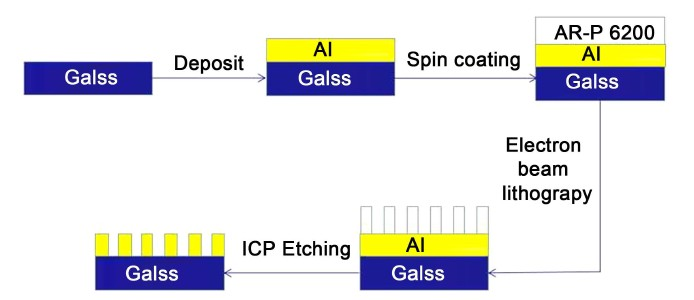

在可见光谱范围内,铝相对于其它金属有更好的偏振性能,所以,本实验中选用金属铝制备周期性偏振光栅阵列。每相邻四个偏振方向0、π/4、π/2、3π/4组成一个单元,每个方向单元形状、大小一样。铝纳米线栅阵列的周期分别为500 nm、200 nm,占空比为0.5。采用环境扫描电子显微镜(FEI Quanta 250 FEG)和电子束曝光系统(JC Nabity NPGS)制备微阵列,利用电子束曝光得到掩膜图形,再利Sentech公司感应耦合等离子体刻蚀系统,将掩膜结构转移到Al金属层上,流程图如图2所示,具体的制备步骤如下所述。

Figure 2. The flow chart of the electron beam lithography

图2. 电子束光刻流程图

1) 本实验中将样品依次放入丙酮、无水乙醇和去离子水中,并在超声机中各超声清洗三遍,每遍5分钟,频率70 kHz,最后将样品烘干。这样残留在样品衬底上的晶体颗粒、杂质、灰尘会被清理。

2) 通过Quorum Q150T ES型号镀膜机,利用溅射的方法在玻璃衬底的表面镀150 nm的铝层,沉积薄膜过程中溅射电流设置为150 mA,并且旋转台保持匀速旋转以保证薄膜的均匀性。

3) 将样品放置在KW-4A型台式匀胶机的样品吸盘上,并且滴入AR-P 6200光刻胶在转速为4000转/秒设置下旋涂60秒,得到200 nm厚度光刻胶涂层。

4) 旋涂好光刻胶后为了将溶剂中的水分蒸发掉,增加光刻胶与铝膜的粘附性,将匀胶后的样品放置在温度设定为180˚的热板上烘烤60秒。这些参数设定来源AR-P 6200光刻胶说明书。

5) 使用Quanta 250扫描电子显微镜(SEM)在加速电压30 KV下进行电子束曝光,在曝光之前需要聚焦和调像散。样品放入抽真空的腔室内待抽好真空后,对镀金碳标样调节像散,标样上的单个金纳米颗粒表面清晰扫描成像后,在样品表面寻找一或两个微小颗粒或是杂质进行聚焦,在与调节像散时的放大倍率相同的情况下,将颗粒或者杂质边缘扫描清晰,并且这个边缘最好是与基底表面紧贴。调节好聚焦和校正像散后要确保样品与电子枪的相对距离为4 mm~6 mm之间。电子束曝光是在以上条件下开始进行,最终得到图案化结构。

6) 为了将曝光后图案显示出来,将曝光后的样品在AR 600-546显影液中显影60 s,之后去离子水冲洗30秒,得到设计的光刻胶掩膜图形。

7) 将显影后的样品放置在温度设定为130℃热板上烘烤60 s,以增加光刻胶掩膜图形的稳定性。

采用ICP反应离子刻蚀技术将掩膜图形结构转移到金属铝层上。ICP过程的主要参数分别为压力0.3 Pa、功率50 W和ICP功率300 W,采用氯气和三氯化硼两种气体进行刻蚀。

8) (Cl2:10,BCl3:10)。

9) 最终清除样品结构上未刻蚀掉的光刻胶层,得到周期性铝纳米线栅阵列。

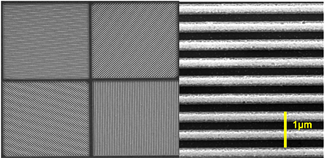

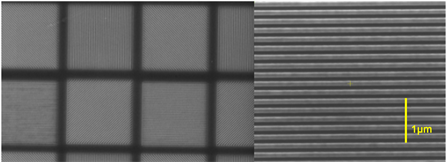

利用扫描电子显微镜(SEM)对制备的光栅微阵列结构进行表面形貌测试,如图3、图4所示。

Figure 3. Polarization grating array with a period of 500 nm

图3. 周期为500 nm的偏振光栅阵列

Figure 4. Polarization grating array with a period of 200 nm

图4. 周期为200 nm的偏振光栅阵列

3.2. 聚焦离子束刻蚀技术周期性微偏振片阵列

在可见光谱范围内,铝相对于其它金属来说有更好的偏振性能,所以,本实验中依旧选用金属铝制备周期性偏振光栅阵列。制备单元形状、大小相同,但四个偏振方向分别为0、π/4、3π/4、π/2的铝纳米光栅阵列。每个单元均是200 nm周期的光栅,0.5占空比。

本实验中,首先通过Quorum Q150T ES型号镀膜机,在石英玻璃基片上采用溅射方法分别制备出100 nm、200 nm的铝薄膜。沉积过程中溅射电流设置为150 mA,并且旋转台保持匀速旋转以保证薄膜的均匀性。

其次采用FEI公司生产的型号为Helios G4的聚焦离子/电子束双束系统,先在电子束状态下对铝薄膜表面成像进行调节,使成像在一定放大倍数下尽可能清晰,其工作条件:电压10 KV,束流强度0.17 nA,工作间距即电子枪和样品表面的距离设为4 mm左右。然后将样品台旋转52度,在离子束状态下对样品进行聚焦并进行刻蚀,工作条件:电压30 KV,束流强度80 pA。待加工完成后切换到电子束状态下观察偏振光栅的成像。最终分别得到结构深度不同的两种偏振光栅结构。图5所示是采用聚焦离子束刻蚀技术得到的结构。

Figure 5. SEM images of the polarization gratings under different magnifications

图5. 偏振光栅不同放大倍数下的SEM成像

4. 偏振光路测试系统及结果分析

图6是偏振光路测试系统,首先是光路的光源部分,本文选用偏振性不明显的红光LED (620 nm~630 nm),功率为5 W,并将LED与稳压电源连接进行供电,电压范围设置2 V到2.5 V内,而对测量精度有影响的重要因素就是光源的均匀性,因此将LED光源发射的光引入积分球内,提高出射光的均匀性。其次是偏振部分,将线性偏振片固定在精度为0.5度的旋转台上,这样从积分球出射的均匀光经过线性偏振片后就会获得任意方向的线偏振光。最后是成像部分,将Navitar显微镜与CCD相机放置在样品上方,在测量过程中,线偏振片每5度旋转一次,利用CCD记录光强,同时得到样品结构在不同方向线偏振光下对应的灰度图像。以上光路系统各部分之间均是由独立支架支撑,避免由旋转台转动产生震动干扰其他部件的稳定性。

Figure 6. Diagram of optical test setup

图6. 偏振光路测试系统

利用测试系统对样品结构偏振性能进行评估。将线偏振片旋转180度,每旋转五度会得到样品结构对应的灰度图像,如图7所示。读取每张图像同一方向的灰度值,并依次计记录。

如果水平方向是0度,通过灰度图像可以看出,0度、45度、90度和135度的偏振光栅在不同方向的线偏振光下透过率不同。当光源的偏振方向与铝纳米光栅平行时,灰度值很大,即铝纳米光栅阵列的透过率很高,而当光源的偏振方向与铝纳米光栅垂直时,灰度值很低,即铝纳米光栅阵列的透过率较低。随着线偏振片旋转,铝纳米光栅与光源偏振方向处于非平行、非垂直状态时,光栅的透过率介于最强和最弱之间,最强透过率区域慢慢转移向相邻区域。如图7所示,光栅不同方向透过率随入射线偏振光的方向改变,验证了制备的偏振光栅具有偏振特性。

Figure 7. Light intensity distribution of polarized gratings under 0˚、45˚、90˚ and 135˚ linearly polarized light

图7. 偏振光栅阵列在0˚、45˚、90˚与135˚线偏振光照射下的光强分布

在可见光源下,每个单元的消光比是由最大灰度值与最小灰度值之比决定的,定义如公式5:

(5)

图像的平均灰度值是移走样品后获得的,结构的最大透过率分析表达式如公式6: [15]

(6)

讨论周期为500 nm与周期为200 nm的偏振光栅阵列周期对偏振性能的影响。两种不同周期结构的占空比均为1:1,铝膜厚度150 nm。采用红光光源(波长620 nm~630 nm)经过偏振光路测试系统得到灰度图像,通过后续数据分析处理得到表1所示实验数据结果。

Table 1. Polarization performance under different periods

表1. 不同周期下的偏振性能

从表1可以得出,减小偏振光栅阵列的周期即可以提高结构的消光比,偏振片的性能会得到提高,这有助于偏阵成像的实际应用效果,但是,电子束曝光技术的精度与实际操作过程的误差限制,偏振光栅的周期不能无限制的小,所以这对工艺制造水平有很高的要求。

本文利用聚焦离子束刻蚀技术制备的可见偏振成像的偏振光栅,分别刻蚀了100 nm、200 nm深度的结构。采用红光光源(波长620 nm~630 nm)经过偏振光路测试系统得到灰度图像,通过后续数据分析处理得到表2所示实验结果。

Table 2. Polarization performance at different depths

表2. 不同深度下的偏振性能

表2直观表明当金属光栅层的厚度增加时,消光比会提高,最大偏振透过率随着金属光栅层厚度的增加而降低,结构消光比之所以会提高是由于TE波的透射率随着金属光栅层厚度增加迅速减小。但是不宜过度增加金属光栅的厚度,在提高消光比的同时也要获得合适的透过光强。

5. 结论

本文首先采用电子束光刻技术制备周期500 nm、200 nm的铝纳米线栅阵列。金属光栅存在偏振现象原理可以由等效介质理论分析解释,同时分析了TM、TE偏振光的等效折射率与参数周期、线宽、占空比等相关,改变相关参数可以调节TE偏振光和TM偏振光透过率之比,这样消光比就会提高。本实验结果表明了减小金属光栅的周期可以提高消光比,但是金属光栅的周期越小,对制作工艺会有更高的精度要求。其次采用聚焦离子束刻蚀系通过刻蚀不同厚度铝膜得到了周期性铝纳米线栅结构,实验结果表明增加金属光栅层的厚度,结构消光比会增加,这是由于TM波的透射率减小,而TE波的透射率随着金属光栅层厚度的增加迅速减小所造成的。实际应用中,提高结构消光比的同时也要考虑结构的透过率,因此不宜过度增加金属光栅层的厚度。并且相比电子束光刻技术,聚焦离子束刻蚀技术不仅简化了工艺过程,而且增加了刻蚀深度,结构的偏振性能更好些。

文章引用

陈 星,于 淼,曹 亮,宋贵才,王作斌. 周期性微偏振片阵列特性研究

Study on Characteristics of PeriodicMicropolarizer Array[J]. 现代物理, 2019, 09(01): 23-31. https://doi.org/10.12677/MP.2019.91004

参考文献

- 1. Soares, L.L. and Cescato, L. (2001) Metallized Photoresist Grating as a Polarizing Beam Splitter. Applied Optics, 40, 5906-5910.

https://doi.org/10.1364/AO.40.005906 - 2. Pajewski, L., Borghi, R., Schettini, G., et al. (2001) Design of a Binary Grating with Subwavelength Features That Acts as a Polarizing Beam Splitter. Applied Optics, 40, 5898-5905.

https://doi.org/10.1364/AO.40.005898 - 3. Shengkui, G. and Viktor, G. (2011) Bilinear and Bicubic Interpolation Methods for Division of Focal Plane Polarimeters. Optics Express, 19, 26161-26173.

https://doi.org/10.1364/OE.19.026161 - 4. Viktor, G., Rob, P. and Timothy, Y. (2010) CCD Polarization Imaging Sensor with Aluminum Nanowire Optical Filters. Optics Express, 18, 19087-19094.

https://doi.org/10.1364/OE.18.019087 - 5. Zhigang, Z., Fengliang, D., Cheng Teng, C., et al. (2014) Electron Beam Lithographic Pixelated Micropolarizer Array for Real-Time Phase Measurement. Chinese Physics Letters, 31, 81-84.

- 6. Garbat, P. and Sutkowski, M. (2010) 3D Shape Measurement System Based on Structure Light and Polarization Analysis. 3DTV-Conference: The True Vision-Capture. 2010 3DTV-Conference: The True Vision-Capture, Transmission and Display of 3D Video, Tampere, Finland, 7-9 June 2010.

- 7. Milin, Z., Ihida-Stansbury, K., et al. (2012) Polarization-Based Non-Staining Cell Detection. Optics Express, 20, 25378-25390.

https://doi.org/10.1364/OE.20.025378 - 8. Milin, Z., Xiaotie, W., Nan, C., et al. (2014) Bioinspired Focal-Plane Polarization Image Sensor Design: From Application to Implementation. Proceedings of the IEEE, 102, 1435-1449.

https://doi.org/10.1109/JPROC.2014.2347351 - 9. Congli, L., Wenjun, L., Song, X., et al. (2013) Research on Quality Improvement of Polarization Imaging in Foggy Conditions. Intelligence Science and Big Data Engineering, 8261, 208-215.

- 10. Jun, H., Dong, X. and Miquel, S. (1995) Scanning Polarization Force Microscopy: A Technique for Imaging Liquids and Weakly Adsorbed Layers. Applied Physics Letters, 67, 476-478.

https://doi.org/10.1063/1.114541 - 11. Mikamo-Satoh, E., Yamada, F., Takagi, A., et al. (2009) Electrostatic Force Microscopy: Imaging DNA and Protein Polarizations One by One. Nanotechnology, 20, 5886-5890.

https://doi.org/10.1088/0957-4484/20/14/145102 - 12. Nordin, G.P., Meier, J.T., Deguzman, P.C., et al. (1999) Micropolarizer Array for Infrared Imaging Polarimetry. Journal of the Optical Society of America A, 16, 1168-1174.

https://doi.org/10.1364/JOSAA.16.001168 - 13. Jinkui, C., Zhiwei, W., Le, G., et al. (2014) Integrated Polarization Dependent Photodetector and Its Application for Polarization Navigation. IEEE Photonics Technology Letters, 26, 469-472.

https://doi.org/10.1109/LPT.2013.2296945 - 14. Shengkui, G. (2013) Fabrication and Performance Evaluation of Pixelated Nano-Wire Grid Polarizer. Proceedings of SPIE-The International Society for Optical Engineering, 8873, 88730L-88730L-7.

- 15. Zhigang, Z., Fengliang, D., Teng, C., et al. (2014) Nano-Fabricated Pixelated Micropolarizer Array for Visible Imaging Polarimetry. Review of Scientific Instruments, 85, 105002-105002-6.

https://doi.org/10.1063/1.4897270

NOTES

*通讯作者。