Material Sciences

Vol.08 No.03(2018), Article ID:24171,9

pages

10.12677/MS.2018.83018

Removal Mechanism of Zinc Sulfide Materials Based on Single-Point Scratching

Bing Chen1, Guang Yao2

1Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Cut Material, 2Intelligent Manufacturing Institute of HNUST, Hunan University of Science and Technology, Xiangtan Hunan

School of Mechanical Engineering and Automation, Beihang University, Beijing

Received: Feb. 28th, 2018; accepted: Mar. 20th, 2018; published: Mar. 27th, 2018

ABSTRACT

For ultra-precision machining aspherical optical lens of zinc sulfide with low efficiency and high cost, scratching simulation and experiment was investigated for exploring possibility of ultra-precision grinding zinc sulfide. Based on scratching simulation, effect of different machining parameters and pressure head shape on material internal stress in grinding process was explored. Shape appearance of scratching surface and subsurface was observed to analyze grinding removal mechanism and subsurface integrity. The results indicated that zinc sulfide material could be removed in ductile regime, and the main damage form of subsurface is dislocation. Besides, stable ductile regime removal was easy to be obtained by high speed and fine diamond grain wheel.

Keywords:Scratching, Zinc Sulfide, Ductile Regime, Removal Mechanism

基于单颗粒刻划的硫化锌材料去除机理研究

陈冰1,姚光2

1湖南科技大学智能制造研究院,难加工材料高效精密加工湖南省重点实验室,湖南 湘潭

2北京航空航天大学机械工程及自动化学院,北京

收稿日期:2018年2月28日;录用日期:2018年3月20日;发布日期:2018年3月27日

摘 要

针对目前红外硫化锌非球面光学透镜超精密加工效率低、成本高的问题,基于单颗粒刻划仿真和实验研究硫化锌材料超精密磨削的可能性。通过仿真研究不同加工参数及压头形状对材料内部应力的影响,结合金刚石单颗粒刻划实验,观察划痕表面形貌和亚表层损伤,分析探讨材料的磨削去除机理及亚表层的完整性,结果表明:硫化锌材料可实现塑性域机械去除,亚表层损伤的主要形式为位错,且高速、细粒度的金刚石砂轮更容易获得稳定的塑性域去除。

关键词 :刻划,硫化锌,塑性域,去除机理

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

根据应用背景的不同,可将非球面光学元件的材料分为红外(IR)材料和可见光材料。由于红外探测和红外制导技术日渐成为现代战争的重要技术手段,因此对具备先进性能的红外材料的研制和加工已成为当前研究热点 [1] 。红外材料常用于红外成像、红外制导以及红外探测技术中,因此其主要评价指标为良好的红外透过性、较宽的透射波段、稳定的物理化学特性及较高的机械强度等 [2] 。近年来红外材料科学得到了飞速发展,因此涌现出了大批量的红外材料,如单晶、多晶等光学玻璃和光学塑料等 [3] 。相比而言,多晶光学玻璃材料的光学、力学和机械性能更加优良且其成本更低,此外还可以加工较大复杂形状的元件因而应用更加广泛 [4] 。其中,硫化锌多晶材料是宽带隙II-VI族半导体长波(8~14 μm)远红外透过材料,尤其对于波长(0.5~10 μm)红外光的透过率可达70%以上,硫化锌材料与其他材料的透过率的对比曲线 [5] ,因此被广泛用作飞行器的窗口、整流罩和红外探测器,并在红外热成像、制导和通信等技术中有重要用途。自然界中除了金刚石外,多光谱硫化锌的透射波段最广,因此可以实现多波段的共口径透射。

经过查阅大量文献发现,目前国内外针对硫化锌材料的加工研究主要采用车削和抛光方式 [6] [7] ,其中车削加工效率低、刀具磨损快 [8] [9] ,抛光加工加工效率低、工人技术依赖性强、成本高 [10] ,而关于硫化锌的超精密磨削加工的研究甚少。本文采用仿真与实验相结合的方法研究材料的磨削可加工性。首先通过刻划仿真揭示动态载荷下材料内部的应力变化及分布,并对刻划实验结果进行解释与验证。同时,通过观察刻划表面的形貌及亚表层损伤确定材料的去除特点及其去除方式,对脆性材料磨削去除机理的研究有重要作用。

2. 试验设备与方法

高性能光学陶瓷材料实现超精密磨削加工的必要条件是必须采用合理的磨削工艺参数,合理的工艺参数能够保证工件在获得高的表面质量的前提下还能够实现高效率去除,但是去除率越大工件的亚表层损伤和表面的完整性越差,因而影响了材料的强度和使用性能 [11] 。为了选出最优的磨削工艺参数,首先需要确定材料的磨削去除机理以及磨削工艺参数对机械性能及表面损伤的影响趋势,单颗粒刻划实验可以用来模拟磨削过程研究材料磨削去除机理。

2.1单颗粒刻划残余应力仿真

刻划仿真的工件模型尺寸为1 × 0.5 mm,网格划分后的模型如图1所示,刻划时最大刻划深度大约为15 μm,单颗金刚石颗粒在模型中假定为刚体。

Figure 1. Simulation model of scratching experiment

图1. 刻划实验仿真模型

除了底面节点的X、Y、Z方向位移为0外,左边界节点的X方向位移为0。压头旋转方向设定为绕砂轮中心顺时针方向,本文中采用的分离准则即网格重划分中的单元畸形准则。Marc软件采用三角化的局部平滑方法定义旧网格上连续的状态变量,单元畸形准则即是“若单元畸形越来越严重或将趋于严重,物体的网格自动进行重新划分,从而实现材料去除”。

2.2. 金刚石颗粒刻划实验

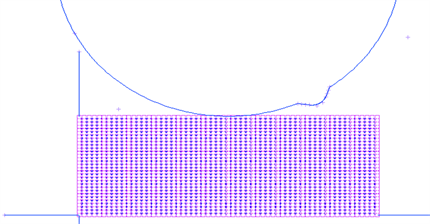

硫化锌材料的单颗粒金刚石刻划实验是在杭州机床厂生产的超精密卧轴平面磨床MUGK7120X5上进行的。为了模拟砂轮的磨削过程,将单颗磨粒固定在一个硬铝盘上用来模拟砂轮,铝盘直径为200 mm,做圆周旋转运动;硫化锌工件固定在自制夹具上,夹具通过转接板固定在Kistler 9256C三向测力仪上,测力仪吸附在电磁工作台上用来在线监测刻划力。硫化锌的单颗粒刻划实验是在如表1所示的三种刻划盘转速和两种不同圆角半径的金刚石磨粒下进行。刻划过程中始终保持工件的进给速度为150 mm/min,最大刻划深度不超过10 μm,采用共聚焦显微镜和扫描电子显微镜图检测刻划表面形貌。硫化锌工件的表面经过抛光处理之后表面粗糙度达到15 nm以下满足刻划要求,实验系统如图2所示。

3. 试验结果与分析

3.1. 仿真实验结果

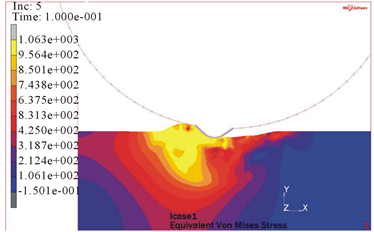

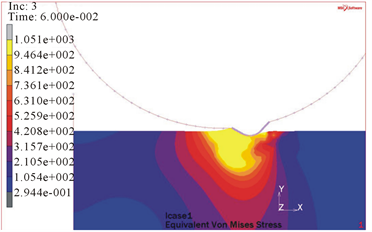

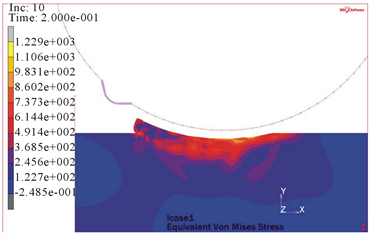

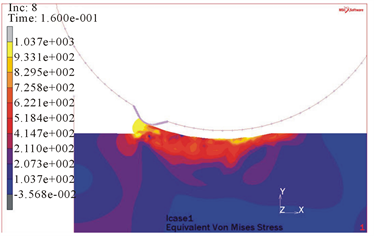

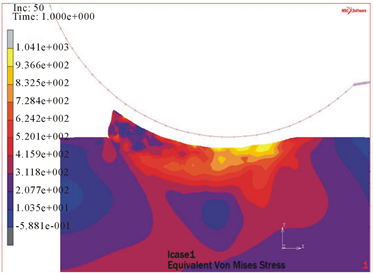

图3显示了刻划仿真过程,以圆角半径r = 0.04 mm的金刚石颗粒为例研究刻划仿真过程,刻划盘的旋转速度选定为60 rpm,最大刻划深度为15 μm。从图中可以发现刻划仿真过程中,材料在单颗粒尖端慢慢堆积,当堆积到一定程度时形成切屑。由图3可知,整个刻划过程中,应力主要集中在单颗粒挤压部分,应力值基本呈渐增趋势,但是整体变化不大,划痕曲线比较平缓,因此刻划材料去除过程比较稳定;在刻划结束后,残余应力的最大值出现在切深最大的区域。

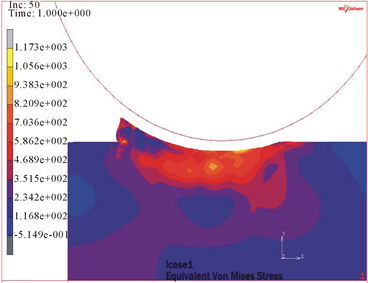

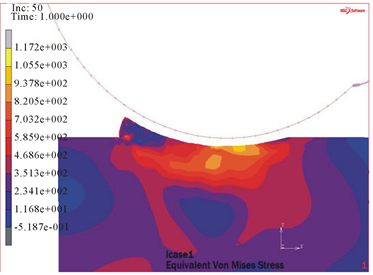

图4为在相同圆角半径r = 0.04 mm的金刚石颗粒、相同刻划深度15 μm的条件下,不同刻划速度下的工件残余应力云图。由仿真结果可以得出:旋转速度为40 rpm时的最大残余应力为1173 MPa,60 rpm时最大残余应力为1076 MPa,80 rpm时最大残余应力为1001 MPa,因此可以得出旋转速度越大工件的等效残余应力越小。此外,残余应力随着划痕轨迹越来越小,最大切削深度处的残余应力最大,可能是因为在划痕末端产生的裂纹释放了部分应力,但是总的材料去除量不变。因此,为了减小工件残余应力应尽量选取较大的刻划速度。

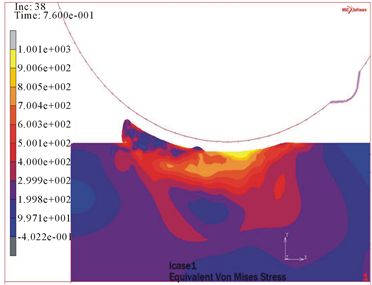

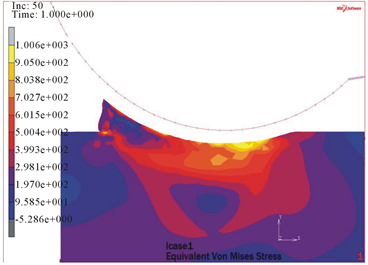

图5为刻划盘转速为60 rpm、刻划深度为15 μm的条件下,不同圆角半径的金刚石颗粒刻划工件的残余应力图,由图5可知,圆角半径为0.02 mm时的最大残余应力为1006 MPa,0.04 mm时的最大残余

Table 1. Parameters of scratching experiment

表1. 刻划实验工艺参数

Figure 2. Scratching system of zinc sulfide

图2. 硫化锌刻划实验系统

(a)

(a)

(b)

(b)

(c)

(c)

(d)

(d)

Figure 3. Simulating process of scratching experiment. (a) step 3; (b) step 5; (c) step 8; (d) step 10

图3. 刻划实验仿真过程。(a) step 3;(b) step 5;(c) step 8;(d) step 10

(a)

(a)

(b)

(b)

(c)

(c)

Figure 4. Residual stress with different tool speed. (a) n = 40 rpm; (b) n = 60 rpm; (c) n = 80 rpm

图4. 不同转速下的工件残余应力。(a) n = 40 rpm;(b) n = 60 rpm;(c) n = 80 rpm

应力为1041 MPa,0.06 mm时的最大残余应力为1172 MPa,因此可以得出金刚石颗粒越尖锐工件的残余应力越小,这可能是由于金刚石越钝,它对材料的挤压作用越大,且划痕宽度变大,进而引起的残余应力越大,但是磨粒的圆角半径对应力场的影响不大;从图中还可以看出磨粒越尖锐深度方向的材料去除量越大,因此在磨削过程中砂轮的磨粒逐渐变钝,工件内部的残余应力会逐渐变大进而引起亚表层的损伤,降低工件的硬度。

3.2. 刻划实验结果与分析

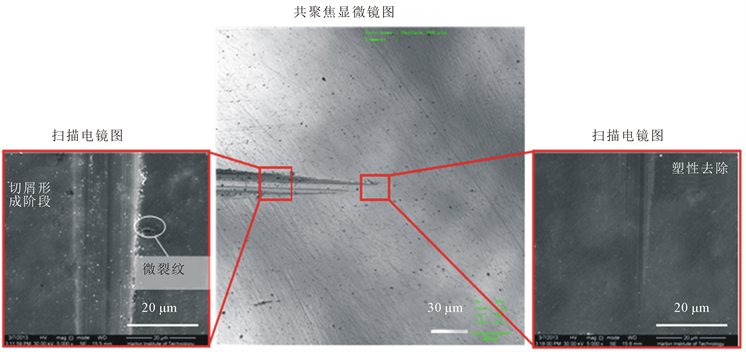

由刻划表面形貌图6中可知,磨粒的切削深度由浅入深,材料的去除经历三个阶段即滑擦、耕犁和脆性去除。滑擦阶段由于切削深度很浅,材料只发生了弹性变形。随着切削深度变大,材料进入耕犁阶段,此阶段切削刃将发生塑性变形的材料向两边堆积形成犁沟,形成塑形去除的连续表面,如刻划仿真中的小切深区域,且在材料的堆积处产生了微裂纹和微崩碎,但是没有产生切屑,这可能是磨粒后侧的拉应力引起的。切削深度继续增大,超出了材料塑脆转变的临界切削深度,两侧的沟壁中会产生较大裂纹,裂纹扩展产生块状崩碎,材料去除表面呈现崩碎、不连续状,呈现脆性去除表面。除了两侧的堆积,部分材料会随着切削刃流动形成切屑。

(a)

(a) (b)

(b)  (c)

(c)

Figure 5. Residual stress with different sharpness of diamond grains. (a) n = 0.02 mm; (b) n = 0.04 mm; (c) n = 0.06 mm

图5. 不同金刚石颗粒尖锐度下的工件残余应力。(a) n = 0.02 mm;(b) n = 0.04 mm;(c) n = 0.06 mm

Figure 6. Shape appearance of scratching surface

图6. 刻划表面形貌

亚表层损伤是指在脆性光学材料的近表层区域存在的裂纹、变形和其他材料缺陷。光学玻璃加工表面的损伤主要是微裂纹,光学玻璃的晶体缺陷会造成裂纹成核及残余应力得以激活。由于磨削力及磨削热影响,使裂纹成核得以发展,微裂纹的存在影响光学玻璃结构件强度下降。本文研究硫化锌材料单颗粒刻划工件亚表层的微观结构并为无损伤磨削提供基本信息。

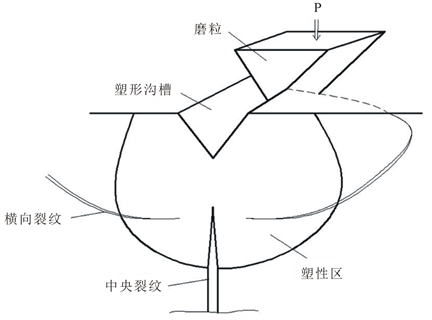

磨削时单颗有效磨粒会同时承受到两个方向的力,垂直于工件方向的法向载荷和材料去除方向上的切向载荷,切向载荷会增大磨粒受到的法向拉应力,从而促进了材料内部中央裂纹的延伸。同时,在材料内部弹塑性边界处卸载过程中会出现横向裂纹,此裂纹平行于工件表面延伸,当偏移至自由表面时会引起材料的断裂去除,最终形成切屑,刻划时压头下的变形与断裂如图7所示。

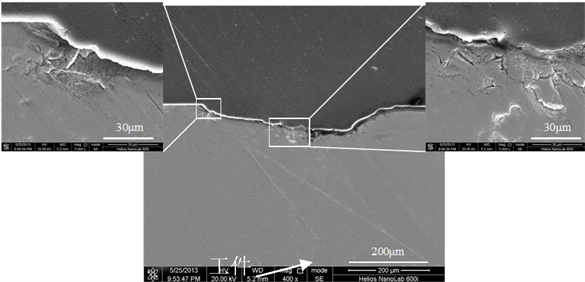

检测亚表层损伤的方法有多种,本文采用角度抛光法,首先在Buehler金刚石锯片机上用金刚石锯沿一定角度倾斜于磨削面方向将工件切割形成抛光表面,接着将工件放入制样杯中,在真空环境下,用环氧树脂包裹工件,环氧树脂凝固后,形成标准抛光样件,然后通过传统的机械抛光去除切割工件时可能引入的损伤,最后将抛光表面放入质量浓度3%的NH4HF2溶液腐蚀3 min并用NaHCO3中和残余的氢氟酸溶液,使得工件亚表层的裂纹完全暴露,采用扫描电子显微镜对样件进行检测,观察裂纹的形貌和长度,根据裂纹长度,乘以0.707的系数,可以换算出裂纹深度。

如图8为将工件划痕的亚表层放大400×的SEM照片,划痕的一侧和正下方分别放大3000×之后可以看到在硫化锌材料划痕的亚表层中出现了部分材料的脱落、崩碎与集中分布的裂纹。由显微压痕形貌可知,亚表层中材料发生脱落与崩碎是因为硫化锌的材料内部存在大量的位错引发的。因此在刻划时压头也会在工件内部施加压力,当静压力超过一定值时材料亚表层存在位错,在抛光力的作用下导致了材料的微崩碎和脱落现象。在划痕的正下面有比较密集分布的裂纹,这种截面断口特征是由解理断裂引起的。在划痕的两侧区域也会产生横向裂纹但是由于刻划力较大因此横向裂纹延伸到材料表面产生了崩碎。总的来说,硫化锌材料是脆性材料,从刻划形貌可知磨削加工时表面比较容易产生崩碎,因此在其磨削加工时位错是其亚表层损伤的主要形式。

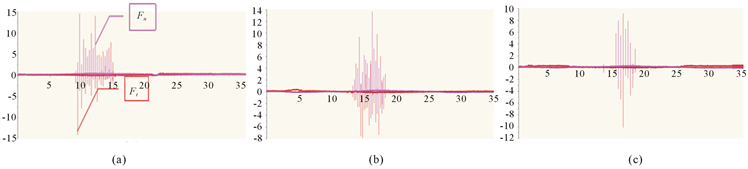

为了研究不同的刻划速度对刻划力的影响,实验时选定刻划盘的旋转速度分别为160 rpm、200 rpm、240 rpm时,通过Kistler三向测力仪获得的三种参数下工件所受的刻划力,实验刻划力如图9所示。由于材料的刻划去除过程是由塑性变形的滑擦、耕犁到脆性破碎,材料沿切向去除,因此切向力较大;

Figure 7. Deformation and fracture with moving pressure head

图7. 移动压头下的变形与断裂

Figure 8. Subsurface damage of scratch

图8. 划痕的亚表层损伤

Figure 9. Scratching force with different tool speed. (a) n = 160 rpm; (b) n = 200 rpm; (c) n = 240 rpm

图9. 不同转速的刻划力。(a) n = 160 rpm; (b) n = 200 rpm; (c) n = 240 rpm

此外,刻划时金刚石磨粒呈负前角刻划,对工件表面产生很大的挤压作用故法向力也比较大。由图9可知,随着材料刻划过程的进行,刻划力由小变大再变小,这是因为刻划深度由浅入深再变浅,且刻划力较为稳定,没有较大突变,说明刻划过程稳定进行;此外刻划盘旋转速度从160 rpm变大到240 rpm,最大刻划力从15N变小到10N,因此可以看出刻划速度越大,刻划力越小。故硫化锌材料可以进行稳定性的磨削塑性去除,且在速度较大时,可以获得较小的应力,经验证刻划仿真的结果和刻划实验的结果相一致。

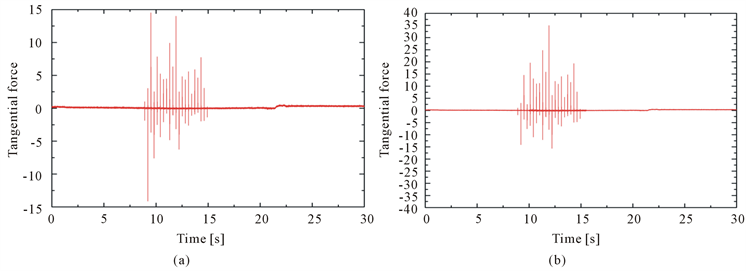

采用两种不同圆角半径的金刚石颗粒进行刻划实验,刻划盘的旋转速度为160 rpm,刻划时材料沿切向去除因此切向力较大,故此处只比较切向力的变化,实验刻划力如图10所示。由图10可以发现金刚石颗粒越钝工件所受的切向力越大,这是因为圆角半径越大的金刚石颗粒的划痕越宽,切向材料的去除量越大,因此切向力显著增大;但是无论钝头的金刚石颗粒还是尖锐的金刚石颗粒,切向力都大于法向力,这是由材料的去除方式决定的。前述刻划仿真得到圆角半径越大的金刚石颗粒刻划后工件的残余应力越大,因此验证得到仿真结果与实验结果相一致,且细粒度的砂轮更容易获得稳定的塑性域去除。

4. 结论

本文进行了刻划实验仿真,揭示了刻划过程中硫化锌材料可实现稳定去除,刻划盘转速和磨粒的圆角半径越大工件的残余应力越大;通过观察硫化锌材料的刻划表面形貌及亚表层损伤发现硫化锌的刻划表面比较平滑塑性去除阶段较长,亚表层损伤主要为位错现象和应力集中;基于刻划仿真和刻划力的检测结果可知,高速、细粒度的金刚石砂轮更容易获得稳定的塑性域去除。

Figure 10. Scratching force with different radius of diamond grains. (a) Keen-edged diamond grain; (b) Blunt diamond grain

图10. 不同圆角半径金刚石的刻划力。(a) 尖锐金刚石;(b) 钝的金刚石

基金项目

国家自然科学基金(51405108)。

文章引用

陈 冰,姚 光. 基于单颗粒刻划的硫化锌材料去除机理研究

Removal Mechanism of Zinc Sulfide Materials Based on Single-Point Scratching[J]. 材料科学, 2018, 08(03): 144-152. https://doi.org/10.12677/MS.2018.83018

参考文献

- 1. 杨海, 霍承松, 余怀之, 等. 红外用 CVD ZnS 多晶材料的研制[J]. 应用光学, 2008 (1): 57-61.

- 2. 罗贞礼. 红外光学材料硫化锌概览[J]. 新材料产业, 2012(8): 41-44.

- 3. Lee, K.M., Hsu, M.R., Chou, J.H., et al. (2011) Im-proved Differential Evolution Approach for Optimization of Surface Grinding Process. Expert Systems with Applications, 38, 5680-5686.

https://doi.org/10.1016/j.eswa.2010.10.067 - 4. Chen, B., Guo, B. and Zhao, Q. (2015) On-Machine Precision Form Truing of Arc-shaped Diamond Wheels. Journal of Materials Processing Technology, 223, 65-74.

https://doi.org/10.1016/j.jmatprotec.2015.03.046 - 5. 陈冰. 红外材料非球面透镜的超精密磨削加工关键技术研究[D]: [硕士学位论文]. 哈尔滨: 哈尔滨工业大学, 2016.

- 6. 李应选. 红外光学元件的精密切削加工与镀膜[J]. 光电子技术与信息, 2001, 14(1): 35-39.

- 7. 徐岩, 李善武, 杨新华, 等. 红外材料硅透镜加工工艺研究[J]. 红外与激光工程, 2006, 35(3): 359-361.

- 8. Schaefer, J., Eichholtz, R.A. and Sulzbach, F.C. (2001) Fabrication Challenges Associated with Conformal Optics. Proceedings of SPIE—The International Society for Optical Engineering, 4375, 128-137.

- 9. 曹志民. 硫化锌晶体的超精密车削加工技术研究[D]: [硕士学位论文]. 哈尔滨: 哈尔滨工业大学, 2015.

- 10. 陈琦, 付秀华, 贾宗合, 等. 硫化锌晶体加工工艺技术研究[J]. 长春理工大学学报: 自然科学版, 2013(3): 120-123.

- 11. Chen, B., Li, S., Deng, Z., et al. (2017) Grinding Marks on Ultra-Precision Grinding Spherical and Aspheric Surfaces. International Journal of Precision Engineering and Manufacturing-Green Technology, 4, 419-429.

https://doi.org/10.1007/s40684-017-0047-5