Computer Science and Application

Vol.

10

No.

03

(

2020

), Article ID:

34433,9

pages

10.12677/CSA.2020.103043

Safety Analysis and Simulation of the Strength of Aircraft Stretcher Structure

Shaoke Chen1, Hong Lin2, Xianhai Chen3

1Shantou University, Shantou Guangdong

2Guangdong Hangte Technology Research Co., Ltd., Shantou Guangdong

3Guangdong Northwest Aviation Technology Co., Ltd., Shantou Guangdong

Received: Feb. 18th, 2020; accepted: Mar. 2nd, 2020; published: Mar. 9th, 2020

ABSTRACT

In this paper, finite element preprocessing software HyperMesh is used to preprocess the aircraft stretcher and establish the finite element model. According to the design standard of stretcher structure strength, the static strength characteristics, impact strength characteristics and fatigue strength characteristics of the stretcher are analyzed and studied by using the finite element analysis software ANSYS to realize the simulation design of aircraft stretcher structure strength. This method has certain reference value for the research design and simulation analysis of aircraft stretcher.

Keywords:Aircraft Stretcher, Finite Element, Static Strength, Fatigue Strength, Simulation Analysis

飞机担架结构强度安全分析和仿真

陈少克1,林虹2,陈贤海3

1汕头大学,广东 汕头

2广东航特科技研究有限公司,广东 汕头

3广东西北航空科技股份有限公司,广东 汕头

收稿日期:2020年2月18日;录用日期:2020年3月2日;发布日期:2020年3月9日

摘 要

本文利用有限元前处理软件HyperMesh对飞机担架进行前处理,建立有限元模型。根据担架结构强度的设计标准,利用有限元分析软件ANSYS对担架的静强度特性、冲击强度特性和疲劳强度特性进行分析研究,实现飞机担架结构强度仿真设计。该方法对飞机担架的研究设计和仿真分析具有一定的参考价值。

关键词 :飞机担架,有限元,静强度,疲劳强度,仿真分析

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 绪论

飞机担架的主要功能是用于运送伤病员到相应的医疗设施并在途中提供医疗护理和紧急救助处理的卫生装备。飞机担架的安全设计和结构设计就是尽可能避免担架在运送伤病员过程中因为材料疲劳失效等原因导致担架结构发生破坏,从而引发的严重后果。以往担架的开发和研究往往是收集旧产品存在的问题,通过解决问题推出新款担架,担架制造出来后通过安全性试验来检验其是否达到标准,若不满足则需要进行改进设计,这样在整个担架的设计和开发过程中需要消耗大量的材料和资源,而且由于需要反复的进行试验,担架的研发周期需要消耗大量的时间才能完成 [1] [2] [3]。

通过构建担架的模型,利用有限元软件模拟分析担架的静态和动态特性,在计算机上完成担架的开发设计,可以减少材料的浪费和钱财的消耗。本文根据国内飞机担架相关设计的标准,通过对飞机担架进行有限元分析,研究该飞机担架主要结构受力时的静强度、冲击强度和疲劳强度,完成飞机担架安全性模拟实验,大大地缩短担架的研发周期,提高担架的自主研发和设计水平 [4] [5] [6]。

2. 担架模型的建立

2.1. 飞机担架有限元模型的建立

应用SolidWorks对飞机担架建立模型,担架的整体结构的材料全部设定为铝合金6061材料。铝合金材料密度为2700 kg/m3,杨氏模量为68.3 GPa,泊松比为0.33,材料的屈服应力为259 MPa,材料的抗拉强度为313 MPa。将担架模型导入到ANSYS的HyperMesh中 [7] [8],根据上述要求对担架模型进行有限元前处理,保证单元的形状、数量符合计算要求,得到所需要的飞机担架有限元模型,如图1所示。

Figure 1. Finite element model of aircraft stretcher

图1. 飞机担架有限元模型

2.2. 试验载荷数据

参照CCAR-25《运输类飞机适航标准》和GJB67.3A-2008《军用飞机结构强度规范第3部其他载荷的相关强度要求》,对飞机担架的结构强度制定设计标准 [9] [10]。即要求担架能够承受向前9.0 g、向下6.0 g、向上3.0 g、侧向3.0 g、向后1.5 g的静载荷力,结构不会发生永久性变形损坏。测试载荷时,取接头安全系数1.33。根据担架的试验载荷系数和安全系数,将其转换成对应的施加在担架上的各个方向的预计载荷,表1为担架各方向的预计载荷。考虑到飞机担架在实际使用过程中,担架受向前和向下的载荷的情况较多,因此本文主要对担架在受向前载荷和向下载荷时的结构强度分析。

Table 1. Estimated load of stretcher in each direction

表1. 担架各方向的预计载荷

3. 担架静强度分析

3.1. 担架下压加载静强度分析

飞机担架是由担架上的4个地脚与飞机机舱的地板固定,对担架的顶部横梁施加下压力的大小为25,600 N(由于所施加的下压力较大,取担架下压预计载荷的2倍),建立静力学分析,图2为担架的边界条件和载荷设置图。

Figure 2. Boundary conditions and load setting diagram of stretcher

图2. 担架的边界条件和载荷设置图

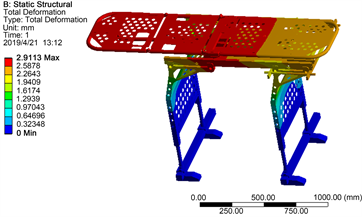

按照担架结构强度的设计要求,通过ANSYS有限元分析软件计算可以得到担架受力的形变、应力分布等图 [11],如图3所示。图3(a)为担架的变形分布云图,结果显示担架结构的最大变形量为2.91 mm,变形最大的位置为图中红色所示位置。由于该部位没有直接的支撑结构,因此该部位在受到下压加载后形变较大。图3(b)为担架受下压加载的应变分布云图,最大应变为0.0012,横梁处的应变较为集中,且最大应变的产生位置也在横梁上,在担架受下压加载时,担架所受的载荷通过横梁传递到下部的支撑结构,因此在横梁与上部担架和下部支撑结构的连接处,其产生的应变较大。图3(c)为担架受下压加载时的应力分布云图,最大应力为76.933 MPa。由于铝合金材料的屈服强度为259 MPa,因此担架的结构强度满足要求。

(a)

(a)

(b)

(b)

(c)

(c)

Figure 3. Deformation distribution, strain distribution and Mises stress distribution nephogram of stretcher downward loading

图3. 担架受下压加载时的变形分布、应变分布和Mises应力分布云图

通过上述分析可知,担架在承受下压加载时,担架结构并没有发生结构的破坏,其承受的最大应力远比材料的屈服强度小,其结构强度符合设计要求。

3.2. 担架向前加载静强度分析

根据要求,担架需要承受向前9.0 g静载荷力结构不会发生永久性变形损坏,对担架的顶部施加一个向前的载荷,载荷的大小为17,078 N,图4为担架向前加载的边界条件和载荷设置图,图中载荷的方向为X轴的负方向。

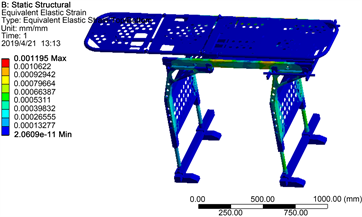

图5(a)为担架向前加载的变形分布云图,担架结构的最大变形量为15.184 mm,变形最大的位置为图中红色所示位置。另外,结果显示担架底部结构的变形基本为0,这是因为担架底部是固定约束条件,且6个自由度全部约束。图5(b)为担架向前加载的应变分布云图,在担架X轴方向(即施加载荷的方向)没有直接支撑的情况下,担架所受的横向载荷都会转移至担架的支脚和横梁上,因此这两处的应变相对较大,应变云图显示担架向前加载的最大应变为0.0076。图5(c)为担架向前加载的应力分布云图,担架结构的应力分布主要还是集中在担架的支脚和横梁上,结构产生的最大应力为276.43 MPa,铝合金材料的屈服强度为259 MPa,抗拉强度为313 MPa,基本满足要求,需要对担架结构进行加强或选用具有更高强度的材料。

Figure 4. Boundary conditions and load setting diagram of stretcher forward loading

图4. 担架向前加载的边界条件和载荷设置图

(a)

(a)

(b)

(b)

(c)

(c)

Figure 5. Deformation distribution, strain distribution and Mises stress distribution nephogram of stretcher forward loading

图5. 担架向前加载的变形分布、应变分布和Mises应力分布云图

通过上述分析可知,担架在承受向前的载荷时,担架结构产生的最大应力接近担架材料的极限屈服强度,其结构强度基本符合设计要求。

4. 担架冲击强度分析

通过ANSYS里的动力学分析模块(Explicit Dynamics)对担架向前、向下以及侧向三个方向施加惯性冲击载荷,对担架的X轴的负方向(即静力学分析向前加载的方向)加载10.35 g的瞬时加速度,Y方向(即静力学分析下压的方向)加载9.89 g的瞬时加速度,Z轴的负方向(侧向)加载4.6 g的瞬时加速度,图6是担架动力学分析的边界条件和加载设置 [12]。

Figure 6. Boundary conditions and loading settings for dynamic analysis of stretcher

图6. 担架动力学分析的边界条件和加载设置

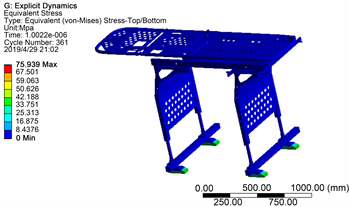

图7(a)为担架冲击工况下的应力分布云图,由于结构中加载的是惯性冲击载荷,因此担架结构中产生较大应力的部分主要在支腿靠约束的部分。应力分布图显示担架在三个惯性冲击载荷作用下产生的最大应力为75.939 MPa,铝合金材料的屈服强度为259 MPa,没有超过材料的屈服载荷,因此该结构的强度条件满足要求。图7(b)为担架冲击工况下的变形分布云图,云图显示担架结构在冲击载荷下产生的最大变形为0.0239 mm,产生的变形在材料弹性范围内,可以恢复,因此结构的刚度条件也满足。

(a)

(a)

(b)

(b)

Figure 7. Stress distribution and deformation distribution nephogram under impact condition of stretcher

图7. 担架冲击工况下的应力分布和变形分布云图

通过上述的分析可以知道,此担架的结构能够抵抗向前10.35 g、向下9.89 g和侧向4.60 g的瞬时加速度的冲击。在此冲击工况下,担架的结构强度和刚度都能够满足要求。这意味着担架不会因为瞬间冲击力而导致结构破坏,其结构具有一定的安全性。

5. 担架疲劳强度分析

疲劳损伤是材料、零部件强度衰减的原因,损伤过程即强度下降的过程,所以可以利用疲劳损伤程度来预测材料的剩余强度。根据疲劳的相关理论,使用ANSYS中的Fatigue工具对担架的两个受力工况进行疲劳分析,根据连续损伤力学累积理论,采用Chaboche基于连续损伤力学方法提出的非线性损伤累积模型进行疲劳强度分析分析 [13] [14]。

(1)

(1)

式中:σmax表示最大应力,σm为平均应力, 表示σm下的材料参数,a、b均为材料常数,D为累积损伤,N表示疲劳寿命。

表示σm下的材料参数,a、b均为材料常数,D为累积损伤,N表示疲劳寿命。

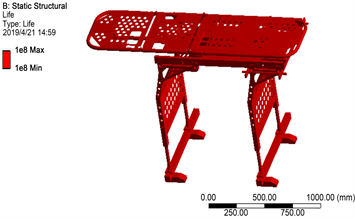

5.1. 担架向下加载疲劳强度分析

通过疲劳分析可以获得担架结构的疲劳寿命云图、损伤分布云图以及安全系数分布云图,如图8所示。图8(a)疲劳寿命云图,从图中可以看出,担架在受下压力时整个担架结构的疲劳寿命都是1 ´ 108次,说明担架结构在仅受下压加载(下压加载大小为25,600 N)的工况下,结构并没有疲劳问题。图8(b)为担架下压的损伤分布云图,担架在仅受下压力的情况下,结构的损伤值都为10。结构损伤值越小则说明结构越安全,损伤分布云图显示,担架结构的损伤值仅为10,说明此担架结构在此工况下安全性较高,不会产生结构的破坏。图8(c)为担架下压的安全系数分布云图,从云图表明担架的最小安全系数为1.52,出现在担架的支脚与横梁处,其他部位的结构安全系数均大于1.52,这说明此担架结构较为安全,其结构设计在弹性设计范围内是安全的。

(a)

(a)

(b)

(b)

(c)

(c)

Figure 8. Fatigue life, damage distribution and safety factor distribution nephogram of stretcher downward loading

图8. 担架下压加载的疲劳寿命、损伤分布和安全系数分布云图

通过上述的分析可以得知,在仅受下压力的工况下,担架结构在弹性设计范围内是安全的,担架在此工况下没有疲劳问题,不会发生结构破坏,因此其结构符合设计要求。

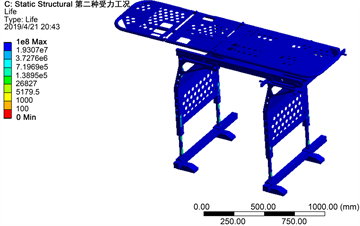

5.2. 担架向前加载疲劳强度分析

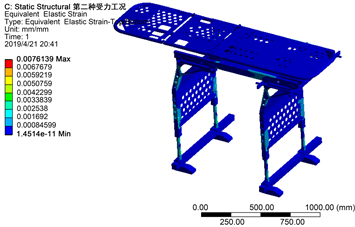

图9(a)为担架向前加载的疲劳寿命云图,担架结构的最大疲劳寿命都是1 ´ 108次,最小寿命为1.3895 ´ 105次。这说明担架结构在受向前的载荷时(载荷大小为17,078 N),结构并没有疲劳问题。图9(b)为担架向前加载的损伤分布云图。结构的损伤值最小为7.74 ´ 107,最大为1 ´ 1032。担架在受向前载荷时,因此担架结构满足设计要求。图9(c)为担架向前加载的安全系数分布云图,担架结构的最小安全系数为1.25,出现在担架的支脚处,最大安全系数为15。结合担架向前加载时的静强度分析结果可知,担架在此工况下,担架支脚处受力较为严重,安全系数较小。

(a)

(a)

(b)

(b)

(c)

(c)

Figure 9. Fatigue life, damage distribution and safety factor distribution nephogram of stretcher forward loading

图9. 担架向前加载的疲劳寿命、损伤分布和安全系数分布云图

通过上述担架向前加载的疲劳寿命云图、损伤分布云图以及安全系数分布云图的综合分析可知,担架在此工况下,支脚处的损伤较为严重,安全系数较低,需要改用更高强度的材料或重新设计其结构。

6. 担架优化

根据静强度分析与疲劳分析的结果可知,担架的结构能够很好的满足下压的强度要求。通过担架的动力学分析可知,担架的结构和刚度都能够抵挡住一定的惯性冲击载荷的作用而不发生结构的破坏,说明此担架结构的设计存在一定的合理性,但是担架的结构需要进一步强化结构,因此提出以下两点建议:

1) 更改承力结构的材料

由于担架静强度分析与疲劳分析过程中,担架的所有结构的材料均设置为铝合金材料。因此在不改变目前已有的担架结构的基础上,最有效和最便捷的加强担架结构强度的方法是更改担架支脚等重要承力结构的材料。

2) 加强主要承力结构

由静强度分析可知,担架在受力时承力结构在支脚和横梁处,由疲劳分析可知,支脚处在受向前载荷时容易发生破坏,因此需要加强支脚处的结构。因此可将挡板改成横梁结构,如此即可为担架的两个支脚提供一定的结构强度,同时还可以降低担架的安装难度。

7. 小结

本文采用有限元分析的方法,建立了某款担架的主要结构的有限元模型,对其进行了静强度、冲击强度和疲劳强度分析。通过分析结果判断该担架的结构基本能符合相关设计要求,根据静强度分析和疲劳分析的结果,给担架的优化提出了两个建议:改用更高强度的材料和加强主要承力结构。

文章引用

陈少克,林 虹,陈贤海. 飞机担架结构强度安全分析和仿真

Safety Analysis and Simulation of the Strength of Aircraft Stretcher Structure[J]. 计算机科学与应用, 2020, 10(03): 418-426. https://doi.org/10.12677/CSA.2020.103043

参考文献

- 1. 李风杰, 甘银银. 民用航空担架的研究及发展探讨[J]. 军民两用技术与产品, 2018(19): 54-58.

- 2. 任永锋, 严玲. 民用飞机机体连接结构动刚度计算分析及试验验证[J]. 装备环境工程, 2018, 15(9): 32-36.

- 3. 胡学文, 李艳军, 曹愈远, 等. 有限元分析在直升机医疗构型更改中的研究[J]. 航空计算技术, 2019, 49(4): 76-83.

- 4. Hou, Y.L., Yao, J.T. and Zeng, D.X. (2009) Development and Calibration of a Hyper Static Six-Component Force/Torque Sensor. Chinese Journal of Mechanical Engineering, 22, 505-513. https://doi.org/10.3901/CJME.2009.04.505

- 5. 费伊, 李法林, 陈立雄, 等. 一种通用型机载担架支架的研制[J]. 医疗卫生装备, 2004, 35(2): 8-11.

- 6. Liu, L. (2018) Terminal Airspace Capacity Evaluation Model under Weather Condition from Perspective of a Controller. International Journal of Aerospace Engineering, No. 5, 1-9. https://doi.org/10.1155/2018/4728648

- 7. 晋萍, 聂宏. 起落架着陆动态仿真分析模型及参数优化设计[J]. 南京航空航天大学报, 2003, 35(5): 408-502.

- 8. Oberstarzt, D. and Erich, R. (2001) Qualified Aeromedical Evacuation in the Extended Task Spectrum of National and International Military Missions. The Impact of NATO, 200, 4-6.

- 9. CCAR25-R4 运输类飞机适航标准[S]. 北京: 中国民航出版社, 2011.

- 10. GJB 67.3A-2008. 军用飞机结构强度规范其他载荷[S]. 北京: 中国人民解放军总装备部, 2008.

- 11. 付奇. 基于有限元方法的汽车座椅静强度和结构优化[D]: [硕士学位论文]. 长春: 吉林大学, 2004.

- 12. 万峻麟, 吕康, 毛勤俭, 等. 民航机载担架支架结构设计研究[J]. 新技术新工艺, 2013(8): 64-67.

- 13. 谢志东. 结构疲劳强度分析及工程应用[D]: [硕士学位论文]. 杭州: 浙江大学, 2008.

- 14. 孙明琦. 典型结构件疲劳寿命分析研究[J]. 哈尔滨理工大学学报, 2007, 12(1): 118-121.