Smart Grid

Vol.4 No.03(2014), Article

ID:13702,6

pages

DOI:10.12677/SG.2014.43017

Research on Key Technology of Delivery-Type Substation

1Central Southern China Electric Power Design Institute, Wuhan

2State Grid Electric Power Research Institute, Nanjing

Email: xxy5452@csepdi.com, CL5443@csepdi.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Apr. 19th, 2014; revised: May 21st, 2014; accepted: May 29th, 2014

ABSTRACT

Delivery-type substation is a new construction method and has been adopted in projects of new generation smart substation. This paper mainly introduces the prefabricated cabin smart substation and discusses several key technologies related with the secondary system, including the structure of the prefabricated cabin and the corresponding electrical interface. Focus of this paper lays on the analysis of the structure, the inside panel layout and the configuration scheme of the prefabricated cabin. Electrical interface of prefabricated cabin with other equipments is also studied.

Keywords:Delivery-Type Smart Substation, Prefabricated Cabin, IEC 61850

配送式智能变电站关键技术研究

肖筱煜1,曹 亮1,陈小卫2,贺 磊1,但春林2

1中南电力设计院,武汉

2国电南瑞科技股份有限公司,南京

Email: xxy5452@csepdi.com, CL5443@csepdi.com

收稿日期:2014年4月19日;修回日期:2014年5月21日;录用日期:2014年5月29日

摘 要

配送式变电站[1] 是一种新兴的变电站建设方案,目前已开始在新一代智能变电站的建设中采用。本文主要介绍预制舱式智能变电站[2] ,文章从预制舱结构及电气接口上探讨了预制舱式智能变电站的二次系统的几项关键技术,着重分析了预制舱的结构、屏柜布局以及预制舱的配置方案,并对预制舱式变电站的电气接口形式进行了研究。

关键词

配送式智能变电站,预制舱,IEC 61850

1. 引言

配送式变电站是全寿命理念[3] 与标准化设计相融合的产物。与传统变电站相比,配送式变电站的二次系统主要技术突破有两点:1) 建筑结构上采用工厂预制设备(如预制舱、预制混凝土构件)替代传统的二次设备室或传统的建筑物建设方案,现场仅进行装配式作业;2) 电气接口标准化,由于智能变电站一次与二次主要采用光纤通讯联系,电缆使用大量减少,因此可采用电缆、光缆预制航空接头替代传统的端子排接线及光缆熔接,极大的提高施工效率。通过实现“标准化设计、工厂化加工、装配式建设”,配送式变电站节约资源,节省投资,缩短施工周期,降低了全寿命周期成本。

本文拟从预制舱的结构及电气接口上探讨配送式智能变电站二次系统的几项关键技术。

2. 预制舱的结构

2.1. 预制舱的基本结构

预制式二次组合设备舱由舱体、二次设备、暖通、照明、消防、安防、图像等设备构成,舱内所有设备均在工厂内完成相关接线及调试工作,并作为1个整体或2~3个单体运输至现场。

为了满足变电站设备运行的各种标准要求,以及需满足户外运行的要求,预制舱整体均采用不锈钢材料,舱体部分采用双层不锈钢,使得舱体满足抗干扰等级要求,抗震强度大于8级以上[4] 。在预制舱顶部增加斜顶,对于南方地区,斜顶与箱顶保持50角,预防积水;对于北方地区,需要增大斜顶与箱顶的角度,预防积水和积雪;同时斜顶还可以减少箱顶阳光照射;同时舱体表面还涂有三层船舶用防水涂料,大大提高预制舱的防水、防锈性能。

舱体端面设置双开门,采用标准集装箱结构,主要目的用于设备安装。在箱体侧面呈对角方向开有两个风窗,风窗设置双向换气扇,一个为进风口,一个为出风口,工作状态时可使箱体形成空气对流;风窗外设置窗罩,可以防雨、防尘及生物的进入。依据ISO标准,预制舱的宽度 × 高度一般均为2438(mm) × 2896(mm),比较常用的长度主要有20英尺(6058 mm)、30英尺(9125 mm)、40英尺(12192 mm)等(后文简称为20尺预制舱、30尺预制舱及40尺预制舱)。预制舱侧壁厚度通常为44 mm,端壁厚度为80 mm (图1)。

经过笔者调查,目前使用的集装箱式的预制舱,由于采用双层不锈钢结构以及船舶的防水涂料等原因,舱体的制造成本相对较高,二次设备厂家可进行相关的研究,降低舱体的制作成本。

2.2. 预制舱的内部空间和结构

舱体内部由二次设备、暖通、照明、消防、安防、图像等设备构成,同时还需满足设备运行和检修

Figure 1. Appearance of prefabricated cabin

图1. 预制舱外观图

人员的工作需求,需对舱体内部进行装修,装修材料选用防火防水材料,可在装修材料和舱壁之间添加隔热材料,阻挡阳光照射,保证箱体隔热功能[5] 。

舱内的照明、暖通、可根据需求选择不同的实现方式。为了有效的节约能源,可采用工作门状态来开启自动照明;舱内安装空调和排风系统,并配置温湿度控制单元,实时采集柜内的温度和湿度,调整舱内的运行环境;由于目前都采用无人值守方式,舱内还需安装安防、图像监控、火灾报警系统。

站用动力、照明、暖通、安防、图像监控、火灾报警、插座等管线布置可以安装在装修材料墙板内,也可以通过墙面明敷相应的管线。横向的管线宜集成安装在装配式建筑的主梁板架内;竖向的管线可根据需要现场安装。

3. 预制舱的屏柜配置

3.1. 预制舱的屏柜布局

舱内部二次设备采用屏柜方式布置,预制舱的智能变电站屏柜的宽度通常按照800 mm,为了节约空间也可采用600 mm宽的屏柜设计。如果采用用600 mm宽的屏柜,需仔细考虑二次装置的安装尺寸。为满足维护需求,预制舱内屏背面的维护通道可考虑600 mm宽,由于舱内空间有限,屏后的空间相对较小,为了更好的方便维护,二次设备厂家可将二次设备改成前插式机箱结构,从而可以正面的操作、调试设备,大大节约内部空间;办公通道按照1150 mm宽设计,在屏前还可根据需求配置折叠式办公桌,边屏侧壁距离舱体内侧端面也应至少预留600 mm的维护通道。笔者在设计过程中发现由于预制舱空间有限,安装完屏柜后内部空间相对拥挤,在确保运行方便的情况下,建议采用双列靠墙布置方式,中间预留检修过道。

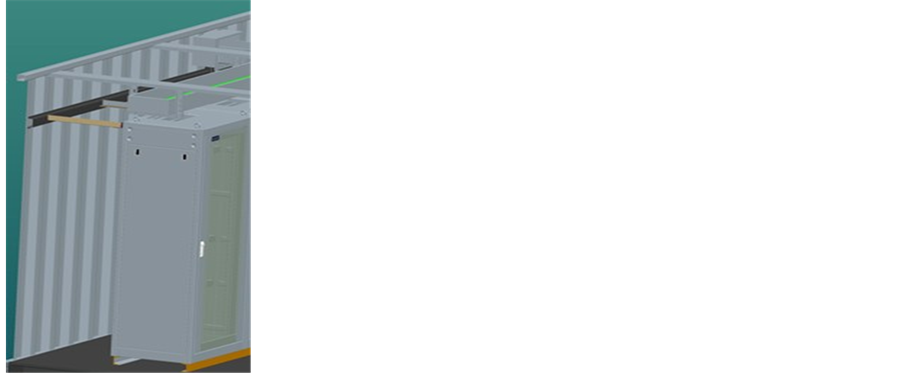

3.2. 屏柜的安装方式

控制柜采用并柜联接,沿集预制舱长度方向放置。舱内底板上部布置槽钢两根,与底板焊接作为控制柜安装基础,机柜底盘的地脚螺栓与槽钢固定。为了保障屏柜在箱体内运输过程中的稳定性,可增加支架对屏柜背面进行固定加强。如图2所示。

由于目前舱体的制作主要有监控系统厂家完成,监控厂家需要熟悉其他专业或厂家的屏柜要求,提前统一要求,避免后期出现安装问题。特别在使用600 × 600的屏柜时,屏柜的安装空间紧凑,需要考虑站内使用的服务器的尺寸参数,以及电源系统屏柜的要求,还需对屏柜的一些附件如切换开关等进行简化。这样对监控系统厂家的设计要求较高。

4. 电缆、光缆配置及接线方案

4.1. 电缆、光缆接口的标准化

针对智能变电站一次设备与二次设备间电缆连接特点及使用需求和二次设备间光缆连接特点及使用需求,可采用预制式电缆和光缆。

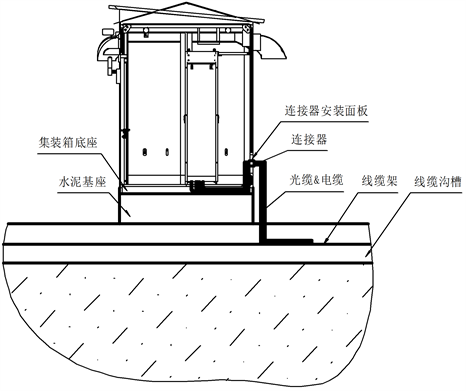

为实现模块化、装配式作业,预制式二次组合设备舱与外部设备之间的连接采用航空式插头或圆形带锁紧式的光电连接器,实现了接口的标准化,舱内设备与舱外设备之间通过表转化接口转接,转接接口可安装在舱体上,也可在舱内设置专门的转接屏柜,如图3。与传统变电站琐碎的端子排接线相比,二次专业接线施工工作量的显著减少,有效的减少施工公司,提高了可靠性。

图3中部是二次屏柜的背部面板,所有户外设备进出屏柜的光缆和电缆均通过该背板实现与屏内装置的连接,配送式变电站实现标准化设计后,各类保护、测控屏柜的背部面板可采用通用尺寸、通用开孔,实现模块化安装。光电连接器本身的壳体应具备多种材质及镀层,满足不同环境下的应用。外部预制缆与箱体以及箱体之间的设备连接器应满足外壳防护等级IP67,以防止雨水、杂物等进入设备内部,箱体内部设备接口外壳防护等级IP65,具有优秀的抗振动、耐冲击性能,便于运输、安装等环境下正常使用。

在目前试点阶段,预制光缆的芯数、形式与设计院首先确定下来,对整站设计进度起到关键作用,笔者认为在工程设计前确定预制光缆厂家、航空插头类型,预制光缆厂家技术支持力度,对工程设计及供货周期也有着重要的作用。

Figure 2. Inside installation diagram of prefabricated cabin

图2. 预制舱内部安装示意

Figure 3. Internal transfer panel diagram of prefabricated cabin

图3. 预制舱内部转接面板示意图

4.2. 电缆光缆的走线方式

4.2.1. 上进线电缆桥架

电缆采用上部进线方式,电缆从箱体后面中间位置上部引入,在进线口外设置防雨结构,电缆沟通过斜坡爬上,见图4。

在箱顶设置两根横梁,通过横梁将电缆桥架吊装。电缆通过桥架从箱体后面中间位置上部引入后左右分流,通过垂直固线架自机柜顶部进入机柜。电缆桥架到柜顶预留空间,方便线缆引入机柜。线缆入口采取密封措施,防止雨水、灰尘及小动物进入。

4.2.2. 舱体底部进线方式

在预制舱底部空腔中设置走线槽,在靠近屏柜双开门一侧的集装箱箱壁上开孔并安装标准大小安装面板,将柜内多芯连接器插头尾部的光缆和电缆通过线槽引至集装箱箱壁,并通过线槽引至安装面板,线缆端部端接多芯连接器插座,将插座固定于安装面板上,将集装箱外部线缆沟槽内预制有连接器插头的光缆和电缆同样引至集装箱安装面板处,此时通过插头、插座对接即可在集装箱外部完成互连,见图5。

Figure 4. Cable diagram of upper-connection method

图4. 上进线电缆接入示意图

Figure 5. Cable diagram of bottom-connection method

图5. 底部走线方式示意图

无论是上进线还是下进行方式,在实际的设计工程中,笔者发现在柜内设置专门的光缆和电缆转接柜的方案还需改进,由于目前使用还是普通的光线配线架及航空插头,特别是光缆集中,还存在一根光缆不同芯跨接不同的转接箱,造成转接屏光纤走线复杂,布线杂乱,外观难看等问题,建议取消独立的光纤转接屏柜,航空插头分布到各个屏柜。

5. 预制舱及二次设备的配置

本文以一个典型的220 kV变电站为例探讨预制舱的配置,该220 kV变电站主变2台;220 kV采用双母线接线,出线4回;110 kV采用双母线接线,出线8回;10 kV采用户内开关柜,单母线分段接线。

5.1. 监控系统站控层设备预制舱

按照国家电网科(2012)143号文的要求,监控系统站控层设备应配置监控主机2台、数据服务器2台、综合应用服务器2台、数据通信网关机4台、图形网关机2台,共组5面屏柜。站控层设备还包括按照双平面建设的2面调度数据网设备屏、1面火灾报警系统控制屏及1面智能辅助系统设备屏,加上2面时间同步系统柜及为2面为服务器供电的UPS系统屏柜,站控层预制舱的屏柜数量可达到13面屏左右,故可考虑为站控层设备设1只40尺预制舱。

5.2. 220 kV间隔层预制舱

220 kV间隔层设备包括线路保护、母联保护、母线保护、主变保护、间隔测控装置、故障录波及网络报文记录分析装置,电能计量表等设备,按照本文案例的变电站规模,220 kV部分屏柜数量在20面左右,220 kV间隔层设备可考虑配置2只40尺预制舱,其中各间隔公用的设备,如母线保护、故障录波及网络报文记录分析装置可布置在该预制舱内,其它各间隔的保护及电能表屏等可平均分配在2只预制舱内。

5.3. 110 kV间隔层预制舱

110 kV线路保护目前多采用保护、测控一体化装置,每个间隔的保护测控一体化装置组1面屏,按照本文案例,110 kV间隔层设备屏柜在13面左右,可配置1只40尺预制舱,用于容纳该电压等级所有间隔层屏柜,也可配置2只30尺预制舱,将各间隔屏柜平均分配于2只预制舱内,公用设备布置在其中任一预制舱内。

一个典型的220 kV变电站内可能布置有6~8个预制舱,为了兼顾变电站总平面布置的规整、美观及层次性,预制舱应采用按照电压等级或专业类别分开布置的方式,同时,为了简化预制舱布置时的统筹考虑的难度,一个变电站内的预制舱,其尺寸种类应尽量少,有条件时,宜将同一尺寸、同一专业功能的预制舱集中布置。

随着新一代智能变电站规范的提出,智能变电站二次设备的功能将更加集成,因此二次设备的数量将来还能进一步减少,舱体的数量也会相应减少。

6. 小结与展望

配送式变电站由于其特殊的建筑结构与电气接口标准,实现了工厂化加工与装配式建设,缩短施工周期,降低了全寿命周期成本,是一个非常具有前景的方案[6] 。在其试运行阶段,应尽快完成配送式变电站的标准制定工作,以推动其有序发展,如:

1) 预制舱配置标准与屏柜布置规程。传统的屏柜布置方式难以适用于预制式二次组合设备舱方案,而目前并无新的规程规范指导配送式变电站的建设,因此预制舱布置方案对与屏柜布置相关的二次设备规程的编制提出了要求[7] 。

2) 电气接口标准。配送式变电站对二次屏柜提出了新的标准化设计要求[8] ,航空插头和光电连接器的使用要求二次屏柜从传统的端子排标准化设计转变为光电连接器接口板的标准化设计。

3) 随着智能变电站的推广,一次设备的智能化将有很大提高,过程层网络也会越来越安全可靠,因此二次设备和一次设备之间可实现网络化连接即一二次设备之间只需简单的网络光缆接口[9] ,可大大减少光缆的使用。

参考文献 (References)

- [1] 柳国良, 张育新, 胡兆明 (2008) 变电站模块化建设研究综述. 电网技术, 14, 36-38.

- [2] 张冰松 (2011) 模块化变电站工程的精细化管理. 电力与能源, 6, 522-523.

- [3] 朱建慧 (2011) 钢结构在“全寿命配送式”变电站建筑中的应用. 中国新技术新产品, 23, 72-74.

- [4] 张飞强 (2011) 装配式变电站探索与安装技术. 浙江大学, 杭州.

- [5] 朱文博, 张芸 (2011) 全预制装配式变电站考察情况简述. 能源与节能, 10, 20-22.

- [6] 肖世杰 (2009) 构建中国智能电网技术思考. 电力系统自动化, 9, 1-4.

- [7] 周小谦 (2009) 关于“十二五”电力科学发展若干问题的探讨. 电网与清洁能源, 5, 1-4.

- [8] 陈树勇, 宋书芳, 李兰欣, 等 (2009) 智能电网技术综述. 电网技术, 8, 1-7.

- [9] 常康, 薛峰, 杨卫东 (2009) 中国智能电网基本特征及技术进展评述. 电力系统自动化, 17, 10-15.