Mechanical Engineering and Technology

Vol.04 No.03(2015), Article ID:16083,8 pages

10.12677/MET.2015.43023

Anti-Bias Load Capacity Analysis of the Involute Arc Cylindrical Gear

Zuqi Liu, Aiping Song, Yihan Zhang, Chao Luo

College of Mechanical Engineering, Yangzhou University, Yangzhou Yangzhou

Email: zqliu8@163.com

Received: Sep. 3rd, 2015; accepted: Sep. 16th, 2015; published: Sep. 23rd, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The processing errors, installation errors and deformation often lead to Gears partial load during gear pair transmission process. The paper analyzes generating mechanism of partial load and limitations of gear modification about the spur gear pair as well as the Helical Gear Pair, proposing to use this new arc cylindrical gear to improve the carrying capacity and anti-bias load capacity of the auxiliary drive gear. The paper analyzed the principle of anti-bias arc cylindrical gear carrier based on the geometric characteristics of the arc cylindrical gear, using the finite element method to analyze the stress of straight teeth, Helical and arc tooth cylindrical gear pairs respectively, showed that the arc cylindrical gear pairs can significantly improve the stress state of tooth surface, with a clear anti-side load characteristics.

Keywords:Arc Cylindrical Gear, Anti-Bias Load Capacity, Finite Element Analysis

渐开线弧齿圆柱齿轮副抗偏载特性的研究

刘祖奇,宋爱平,张益汉,罗超

扬州大学机械工程学院,江苏 扬州

Email: zqliu8@163.com

收稿日期:2015年9月3日;录用日期:2015年9月16日;发布日期:2015年9月23日

摘 要

在齿轮副传动过程中,常因加工误差、安装误差、受力变形引起齿轮副偏载。分析了直齿圆柱齿轮副、斜齿圆柱齿轮副的偏载产生机理及齿轮修形的局限性,提出应用新型弧齿圆柱齿轮,来提高齿轮副传动承载能力与抗偏载能力。基于弧齿圆柱齿轮独特的几何特征分析了弧齿圆柱齿轮抗偏载的原理,采用有限元分析方法分别对直齿、斜齿、弧齿圆柱齿轮副进行受力分析,结果显示弧齿圆柱齿轮可以明显改善齿轮副齿面受力状态,具有明显的抗偏载特性。

关键词 :弧齿圆柱齿轮,抗偏载,有限元分析

1. 偏载的影响与减少方法

1.1. 偏载的影响

齿轮传动具有效率高、结构紧凑、工作可靠、寿命长、传动比稳定等优点,在机械领域有至关重要的作用。但生产实践中,经常会遇到齿轮偏载导致的啮合区域不正常,严重时会造成轮齿破坏性损坏。偏载发生时,齿轮副接触面积减小,载荷集度剧烈增加,容易形成齿面局部点蚀,齿面沿齿宽方向明显磨损不均匀,载荷集中过大会发生齿轮局部折断。偏载造成齿轮副传动噪音、振动变大,传动平稳性降低,进一步恶化偏载情况。

1.2. 减少偏载方法

为减少偏载发生,一方面要提高齿轮制造、安装精度、加强系统支承刚度,另一方面较多的采用齿轮修形技术,有意识地微量修整齿轮的齿面,使其偏离理论齿面,使齿面载荷均匀分布。前一种方法会增加制造成本和传动装置的重量,对生产企业成本控制及移动式机械(如:船舶、风力发电机、大型吊车等)是不可接受的。齿轮修形分为齿廓修形和齿向修形。重载情况下齿廓修形后的齿轮副一旦进行轻载传动,则会造成啮合间隙发生脱啮现象,加剧传动的不平稳性。中央鼓形修形是最常见和最典型的齿向修形,由于轮齿两端的载荷分布不完全相同,误差也不完全按鼓形分布,因此修形效果不太理想。另外,鼓形量如果取得过大,齿面反而会产很高的接触应力,加快齿轮磨损;如果鼓形量选取得太小,又起不到补偿齿向啮合误差的作用,同样会引起载荷集中[1] 。

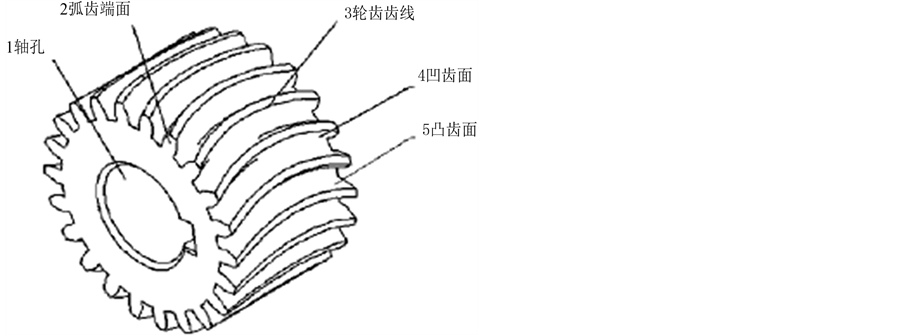

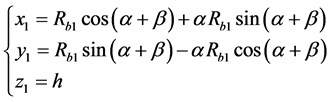

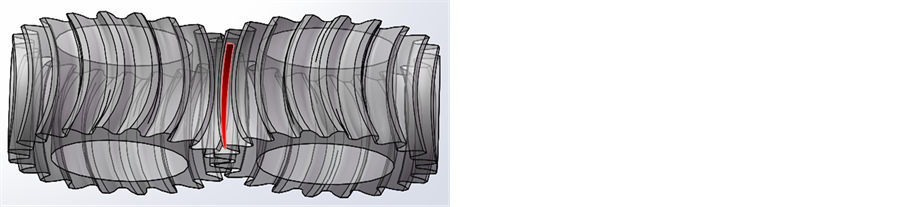

1.3. 弧齿圆柱齿轮的提出

现行解决齿轮偏载的方法都具有其本身的局限性,论文探索一种性能更加优越的新型齿轮—渐开线弧齿圆柱齿轮。渐开线弧齿圆柱齿轮的主要特点是:齿线是圆弧的一部分,齿廓为渐开线,齿轮的周向齿厚相等,如图1所示。

2. 齿轮偏载形成主要原因

2.1. 齿轮材料受载后的扭转弹性变形

齿轮受载后产生的弹性变形及高速运转热变形的综合结果产生的螺旋线误差[2] 。如图2所示:A、B端面上未加载荷时半径线OC与O1C1平行,在A端施加转矩M,由于扭转变形O1C1相对于OC转过一个β角,母线CC1也到了CC2的位置,A端的扭转角最大B端最小,垂直于轴的各断面内扭转角不相等。

Figure 1. The involute arc cylindrical gear

图1. 渐开线弧齿圆柱齿轮

Figure 2. Load distribution of gear material

图2. 齿轮材料受载后载荷分布

因此A端具有最大单位载荷,B端最小。载荷分布如图2所示。

2.2. 齿轮轴、轴承及轴承座孔的中心轴线误差

当两齿轮轴未平行安装或制造误差以及受载后轴发生弯曲变形,轴上的齿轮也随之倾斜,这就使作用在齿面上的载荷沿接触线分布不均匀,造成应力集中 [3] 。

3. 弧齿圆柱齿轮

弧齿圆柱齿轮作为一种新型齿轮,接触线较长、齿线相对于中截面对称,既具有普通直齿圆柱齿轮的传动特点,又具有斜齿圆柱齿轮的传动优点:传动平稳,承载能力高,润滑性能好,无轴向分力等一系列优点[4] [5] 。人字齿轮传动相当于2对旋向相反的斜齿轮成对使用,具有较大的重合度,传动平稳、可靠,没有轴向的附加力产生,承载能力强。但是由于制造和安装误差的存在,左右轮齿的对称度很难保证,2对斜齿轮传动时存在齿的相位差,从而造成人字齿轮两端传递的扭矩不相等,高速工况下轴向位移随着轮齿啮合产生周期性变化,导致系统振动[6] ;且人字齿轮制造工艺复杂、成本高,安装精度要求高。渐开线弧齿圆柱齿轮对安装精度要求不高,传动特性优,在大多数应用场合下可以代替直齿、斜齿及人字齿圆柱齿轮的应用[4] 。

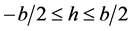

3.1. 弧齿圆柱齿轮几何特征

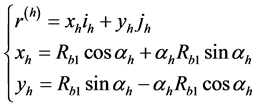

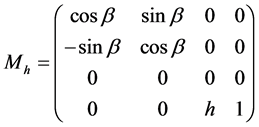

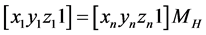

弧齿圆柱齿轮的几何特征是分析其抗偏载特性的重要手段。如图3(a)所示,可以认为齿面 是由某一径向截面齿面渐开线齿廓Th沿基圆柱齿线S扫描而成,由此建立齿面方程。建立坐标系Sh(XhOhYhZh),Zh过基圆柱轴线与Z1轴同向,Xh轴过基圆柱轴齿线S,平面XhOhYh和平面X1O1Y1相距h,这样Xh轴和X1轴相比,绕Z1(Zh)轴转动了β角,以上就确定了坐标系Sh、S1。平面XhOhYh与齿轮的截面,如图3(b)所示,其与齿面Σ的交线Th为渐开线,该齿廓渐开线表达式为:

根据弧齿圆柱齿轮的几何关系可以推出:弧齿线位置角:

式中,R1为分度圆半径。

由Sh坐标系转换到S1坐标系的变换矩阵为:

通过坐标变换 ,

,

可导出齿面方程 。

。

其中:

式中,

式中, ,

, 为齿宽。

为齿宽。

3.2. 弧齿轮抗偏载几何特性分析根据弧齿圆柱齿轮的齿面方程可以推导出齿轮副的齿面接触线方程。

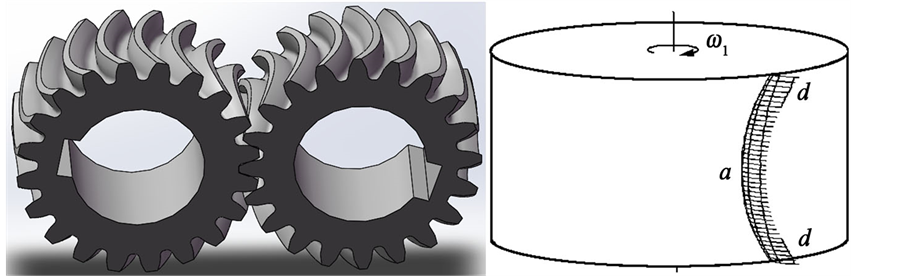

一对弧齿圆柱齿轮副啮合如图4所示,由于轮齿为弧形,进入啮合时,轮齿两端先接触,接触线为以齿轮中间截面为对称面的两段短线段d,随着齿轮的旋转,两段短线段慢慢变长成为一条曲线,此时轮齿为全齿宽啮合;退出啮合时,轮齿两端先退出啮合,中间后退出啮合。由以上分析可知,弧齿圆柱齿轮副啮合时轮齿的受力相对于齿轮中间截面对称。为进一步减少偏载的产生,在实际加工过程中使得轮齿凹面齿线圆弧半径Rt略大于凸面

(a) (b)

(a) (b)

Figure 3. Involute arc cylindrical gear tooth profile

图3. 弧齿圆柱齿轮渐开线齿廓

(a) (b)

(a) (b)

Figure 4. The meshing of involute arc cylindrical gears: (a) The gear pair meshing station; (b) The contact lines of tooth surface

图4. 弧齿圆柱齿轮副的啮合:(a) —对弧齿圆柱齿轮副的啮合状态;(b) 齿面接触线图

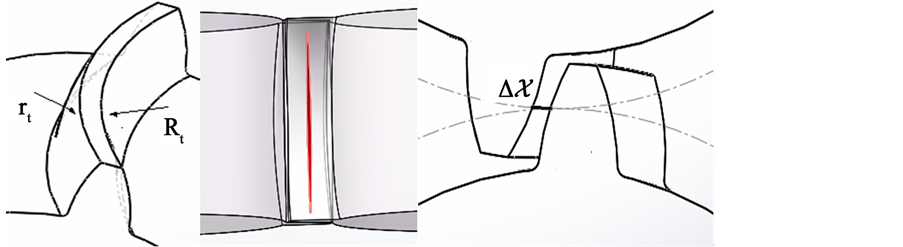

齿线圆弧半径rt,如图5(a)所示;此时弧齿圆柱齿轮副啮合区主要是轮齿中间部分,关于中间截面呈对称分布,两端不参与啮合,如图5(b)所示;齿轮两端面间存在间隙Δx,如图5(c)。

因为凹面齿线圆弧半径Rt略大于凸面齿线圆弧半径rt,所以一对共轭齿面总可以处于相切状态,这样弧齿圆柱齿轮副在其轴线不平行时就会在轴向产生略微移动到达更加啮合位置,能够更好地适应齿轮副轴线不平行,有效减弱载荷分布不均的影响,对因加工误差、轴系零件的受力弹性变形引起的齿轮偏载具有修正作用。现利用SolidWorks分别建立基本参数相似的斜齿齿轮副和弧齿齿轮副,在配合关系中设定其轴线在垂直方向有1˚的误差。观察比较两对啮合齿轮的接触区,可以发现斜齿齿轮副啮合线集中在齿轮一端,弧齿齿轮副啮合线较中间截面分布均匀,偏载明显小,如图6所示。

4. 有限元分析验证

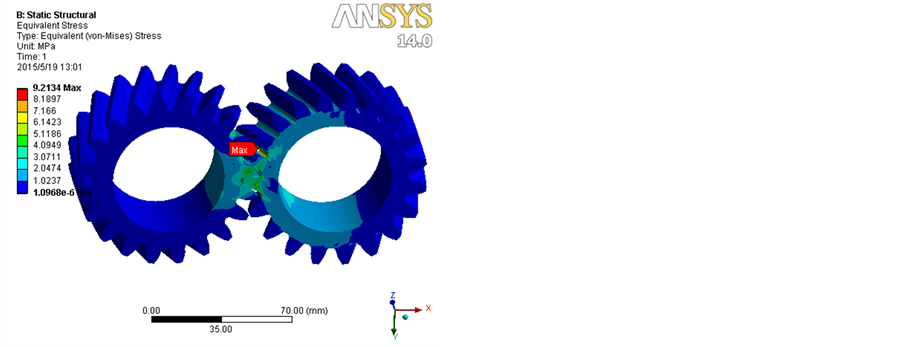

4.1. 理想啮合状态下接触面等效应力对比

利用Ansys Workbench对渐开线斜齿圆柱齿轮、直齿圆柱齿轮以及弧齿圆柱齿轮进行接触静力学分

(a) (b) (c)

(a) (b) (c)

Figure 5. The meshing line of the involute arc cylindrical gears: (a) The radius of tooth surface; (b) The meshing line of Rt slightly larger than rt; (C) The front view of Figure5 (b)

图5. 弧齿圆柱齿轮渐开线齿廓:(a) 弧齿圆柱齿轮齿线圆弧半径;(b) 当Rt略大于rt时的啮合线;(c) 图5(b)啮合状态下的主视图

(a) (b)

(a) (b)

Figure 6. The change of meshing line of the gear pair with 1 degrees of error in the vertical direction: (a) Helical cylindrical gear pair; (b) The involute arc cylindrical gear pair

图6. 弧齿圆柱齿轮渐开线齿廓:(a) 斜齿圆柱齿轮副;(b) 弧齿圆柱齿轮副

析。3种齿轮采用齿轮模数m = 4 mm (端面参数),大、小齿轮齿数z = 20,选取齿轮材料都为合金钢,对主动轮施加圆柱面约束从动轮施加固定约束,施加大小相同的传动转矩T = 50 Nm,在具备同样外界条件的情况下对齿轮啮合面进行等效应力分析。分析最终可得齿轮接触应力分布图如图7~图9所示。

通过应力分析结果图中显示出最大接触应力分别为9.2 MPa、11.6 MPa、7.9 MPa。通过对比等效接触应力,可以看出渐开线弧齿圆柱齿轮在同等条件下最大接触应力是3种齿轮中最小的。

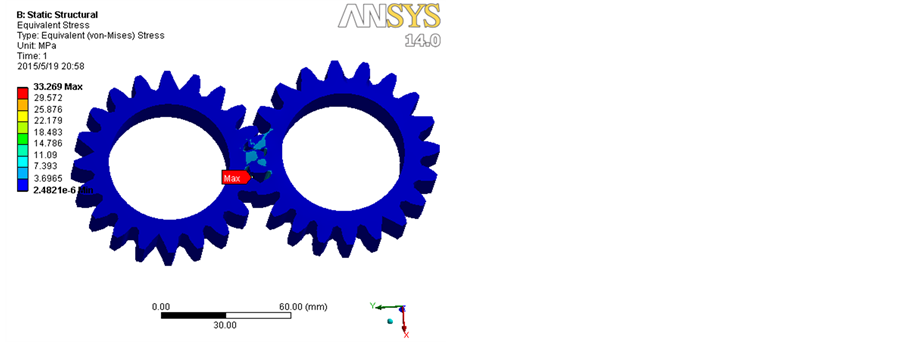

4.2. 模拟实际工况下的啮合

实际工况下,齿轮由于安装误差或齿轮轴受力后产生弹性变形会导致轴线的不平行,现假设水平不平行度为0.5˚,轴向有微量位移0.5 mm,如图10所示。在0.5˚的安装误差下,利用ANSYS Workbench对弧齿圆柱齿轮、斜齿圆柱齿轮、直齿圆柱齿轮3种齿形进行接触静力学分析,分析结果作为其抵抗偏载能力的依据。齿轮接触应力分布如图11~图13所示。

通过有限元仿真模拟,将图11、图12、图13进行比较,发现弧齿圆柱齿轮在偏载时的最大等效应力是11.3 MPa,斜齿圆柱齿轮的最大等效应力是25.2 MPa,直齿圆柱齿轮的最大等效应力是33.2 MPa,发现:

(1) 弧齿圆柱齿轮因啮合时重合度大,等效应力比直齿圆柱齿轮、斜齿圆柱齿轮小。

(2) 弧齿圆柱齿轮能有效地降低齿轮偏载的影响,减小啮合面的应力集中。

根据上述分析方法设计如图14所示的实验装置行进实验验证。通过观察啮合齿面的接触斑点可以发现:在两齿轮轴平行放置时,啮合线关于中间截面呈对称分布;两齿轮轴在0.5˚夹角下,其接触斑点仍较中间截面分布均匀。

Figure 7. Equivalent stress in the ideal meshing of helical cylindrical gear pair

图7. 斜齿圆柱齿轮副理想啮合下等效应力图

Figure 8. Equivalent stress in the ideal meshing of spur cylindrical gear pair

图8. 直齿圆柱齿轮副理想啮合下等效应力图

Figure 9. Equivalent stress in the ideal meshing of involute arc cylindrical gear pair

图9. 弧齿圆柱齿轮副理想啮合下等效应力图

Figure 10. Deviation installation of gear pair

图10. 齿轮副偏离安装

Figure 11. Equivalent stress in deviation installation of involute arc cylindrical gear pair

图11. 弧齿圆柱齿轮副偏离安装等效应力图

Figure 12. Equivalent stress in deviation installation of helical cylindrical gear pair

图12. 斜齿圆柱齿轮副偏离安装等效应力图

Figure 13. Equivalent stress in deviation installation of spur cylindrical gear pair

图13. 直齿圆柱齿轮副偏离安装等效应力图

Figure 14. Experimental apparatus to verify the anti-side load characteristics of the involute arc cylindrical

图14. 验证弧齿圆柱齿轮副抗偏载特性实验装置

5. 结束语

以上分析可见,弧齿圆柱齿轮副比斜齿圆柱齿轮副、直齿圆柱齿轮副具有明显的抗偏载能力,且能够更好地适应齿轮副轴线不平行,传递相同的功率,齿面接触应力明显小;相对人字齿轮对安装精度要求不高;这样弧齿圆柱齿轮副有利于减轻传动机构重量,扩大齿轮应用范围,增加经济效益,在船用变速箱、风力发电机或大型起重机等设备中效果显著。

文章引用

刘祖奇,宋爱平,张益汉,罗 超, (2015) 渐开线弧齿圆柱齿轮副抗偏载特性的研究

Anti-Bias Load Capacity Analysis of the Involute Arc Cylindrical Gear. 机械工程与技术,03,209-217.

doi:

10.12677/MET.2015.43023

参考文献 (References)

- 1. 王致坚, 伍利群, 罗魁元 (2005) 渐开线齿轮传动的噪声产生与防治. 机床与液压, 8, 208-210.

- 2. 李杰, 孙青军, 王乐勤 (2009) 渐开线齿轮的接触分析. 工程设计学报, 16, 27-31.

- 3. 冯高头 (2004) 齿轮常见误差的原因分析及解决方法(上). 现代零部件, 10, 70-76.

- 4. 宋爱平, 易红, 汤文成, 等 (2006) 渐开线弧齿圆柱齿轮及其啮合特性. 中国机械工程, 9, 1888-1892.

- 5. 宋爱平, 吴伟伟, 高尚, 等 (2010) 弧齿圆柱齿轮理想几何参数及其加工方法. 上海交通大学学报, 44, 1735-1740.

- 6. 王成, 方宗德, 海涛 (2011) 人字齿轮均在载特性的理论分析与实验研究. 兵工学报, 32, 74-77.