Mechanical Engineering and Technology

Vol.

09

No.

03

(

2020

), Article ID:

35903

,

7

pages

10.12677/MET.2020.93023

Research on the Diameter Growing Law of the Inner Ring of the Deep Groove Ball Bearing during the Cold Rolling Process

Liangtao Qi, Min Xiao, Yinxia Zheng

School of Mechanical Engineering and Automation, College of Science and Technology, Ningbo University, Ningbo Zhejiang

Received: May 10th, 2020; accepted: May 26th, 2020; published: Jun. 2nd, 2020

ABSTRACT

The quality of ring cold rolling is closely related to the diameter growth rate of ring in cold rolling process. The technological parameters are the main factors affecting the diameter increase of the ring. In this paper, the influence of technological parameters on the diameter growth of ring during cold rolling of deep groove ball bearing inner ring was studied by means of numerical simulation and experimental verification. It is found that the core roller feed speed has a great influence on the diameter growth, The larger the core roller feed speed, the faster the ring diameter increases. Reasonable selection of technological parameters is beneficial to improve the production efficiency and stability of cold rolling. Finally, the reliability of the numerical simulation is verified by several experiments.

Keywords:Bearing Inner Ring, Cold Rolling, Diameter Growing

深沟球轴承内圈冷辗扩过程中环件直径 增长规律研究

漆良涛,肖旻,郑银霞

宁波大学科学技术学院机械工程与自动化学院,浙江 宁波

收稿日期:2020年5月10日;录用日期:2020年5月26日;发布日期:2020年6月2日

摘 要

环件冷辗扩成品质量与冷辗扩过程中环件的直径增长速度有密切的联系,而工艺参数是影响环件直径增长的主要因素。本文采用数值模拟和实验验证相结合的方法研究了工艺参数对深沟球轴承内圈冷辗扩过程环件直径增长的影响规律,研究发现芯辊进给速度对直径增长影响较大。且芯辊进给速度越大,环件直径增长越快。合理选择工艺参数有利于提高冷辗扩生产效率和稳定性。最后通过多组实验验证了数值模拟的可靠性。

关键词 :轴承内圈,冷辗扩,直径增长

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

深沟球轴承是机械设备中的重要零件,应用非常广泛,其中套圈是深沟球轴承的重要组件之一,轴承套圈质量直接影响轴承的使用寿命,加工轴承套圈的方法很多,其中冷辗扩是近年来发展起来的一种先进成形技术 [1]。环件的冷辗扩加工是使毛坯在模具的挤压下产生塑性变形从而成形形状和尺寸,相比去除材料加工方法具有提高材料利用率、使环件组织致密、提高零件抗腐蚀能力和疲劳强度的优点。与锻造相比,可以减小噪声,降低成本,提高生产效率 [2]。

深沟球轴承内圈冷辗扩过程变形非常复杂,内圈的直径增长呈现出非线性。而环件直径在各个阶段增长的快慢都影响着环件冷辗扩的成形质量。一部分学者对环件冷辗扩直径增长规律进行了研究,文献 [3] 利用理论解析的方法研究了台阶形截面环件冷辗扩成形中环件的半径增长与芯辊压下量的关系。文献 [4] 建立了环件尺寸和体积在线测量新的数学模型,给出了基于体积在线测量的精整位置外径预测方法。上述研究都是基于理论解析的方法,与实际冷辗扩过程环件直径增长的规律存在定的误差,本文拟采用数值模拟研究和实验验证相结合的方法来研究深沟球轴承内圈冷辗扩过程环件直径的增长规律。

2. 深沟球轴承内圈冷辗扩有限元建模

2.1. 有限元模型的假设

在实际冷辗扩过程中,非矩形截面轴承内圈的变形过程为弹塑性变形,辗扩过程复杂,建立的模型如果要与实际辗扩过程完全相同比较困难。为了节约计算时间,本文对建模过程作了适当的假设,忽略一些影响不大的因素,具体如下:1) 驱动辊和芯棍假设为刚体;2) 毛坯假设为刚塑性;3) 轧制过程视为恒温;4) 忽略重力的影响;5) 忽略两步长之间的变形。

2.2. 芯辊进给速度的确定

根据环件的咬入条件和锻透条件 [5] [6] [7] [8] 有:

(1)

(2)

式中 、 分别是驱动辊和芯辊的半径,R、r分别为毛坯的外半径和内半径, 为环件与轧辊之间的摩擦角,n为驱动辊转速。

将轧辊尺寸和毛坯尺寸(表1)等数据带入(1)和(2))得:

Table 1. The main parameters of cold ring rolling

表1. 冷辗扩主要参数

2.3. 有限元模型的建立

以深沟球轴承6006的内圈为例,利用有限元软件DEFORM-3D建立了内圈冷辗扩的数值模型。建模过程中驱动辊和芯辊默认为刚体,环件为变形体,材料为GCr15。表1为内圈冷辗扩的主要参数。

图1为深沟球轴承内圈冷辗扩有限元模型,驱动辊主动旋转,芯辊在摩擦力作用下被动旋转,同时在压紧辊的推动下直线进给,趋近于驱动辊。环件在摩擦力的作用下作从动的旋转运动。当环件直径达到预定值时,芯辊径向进给运动停止,环件辗扩结束 [9] [10]。

Figure 1. The finite element model of cold rolling of deep groove ball bearing inner ring

图1. 深沟球轴承内圈冷辗扩有限元模型

3. 模拟结果及分析

在环件冷辗扩成形过程中,环件的直径随着芯辊压下量的不断增加而不断扩大,由此可见,环件的直径的扩大变形与芯辊的压下量有着密切相关。而冷辗扩的成型质量受各个阶段环件直径增长的快慢影响很大。特别是在辗扩后期,随着变形量的增加,环件温度升高,塑性增加,直径增长过快,有可能会导致产品在辗扩过程中失稳,从而影响精度,甚至会扭曲变形,直接报废。因此研究辗扩过程中的参数对轴承内圈直径的扩大变形行为对芯辊进给速度的制定以及轴承内圈尺寸的精确控制都具有十分重要的意义。在冷辗扩过程中,轴承内外直径的增长速度不一致,本文主要研究平均直径 的增长规律 [11]。

式中D为毛坯外直径,d为毛坯内直径。

3.1. 芯辊进给速度对直径增长规律的影响

在相同的驱动辊转速条件下,依次改变芯辊进给速度的大小进行模拟。图2是不同驱动辊转速下环件平均直径的变化曲线,可以看出,进给速度为0.8 mm/s时直径增长速度最快,且环件直径增长速度呈上升趋势,最大值为5.4 mm/s,进给速度为0.4 mm/s时直径增长速度最慢,最大值为4.2 mm/s。由此可见,环件冷辗扩过程中,芯辊的进给速度越大,环件之间增长越快,且增长的速度也越快。反之越慢。环件直径的增长速度过快会影响辗扩过程的稳定性以及环件的尺寸精度。尤其是随着环件直径的增大,壁厚减薄,其刚度下降,过大的直径增长速度可能使环件在辗扩过程中失稳,出现扭曲变形,最终出现废品。当进给速度超过0.6 mm/s时,环件的圆度有所降低。从曲线的瞬时斜率也可看出,随着冷辗扩过程的进行,芯辊进给速度越大,环件直径增长的加速度也会增大,从而会对环件冷辗扩产生冲击。这是因为:随着内圈的之间增加,其转速有所降低,使得芯棍的每转进给量变大,这样就会大致辗扩过程稳定性降低,所以在实际生产中,芯棍的速度不能设置为恒定,必须再后半段适当降低进给量。

Figure 2. The variation curve of average diameter at different feed rates of the idle roller

图2. 不同芯辊进给速度下环件平均直径的变化曲线

3.2. 宽径比对直径增长规律的影响

在驱动辊转速和芯辊进给速度一定时,改变毛坯宽度和径向厚度比值,毛坯结构参数如表2所示。

Table 2. The blank parameters with different wide-diameter ratios

表2. 不同宽径比毛坯参数

图3是不同宽径比条件下环件平均直径的变化曲线,从图中可以看出,辗扩前半段,曲线都趋于平稳,三种宽径比条件下斜率基本一致,其对直径的增长速度基本没影响,但是在辗扩后半段,宽径比越小,曲线的斜率越大,说明直接增长会加快,所以在实际生产过程中,宽径比设计的不能太小,以免影响辗扩稳定性。

Figure 3. The variation curve of average diameter at three different wide-diameter ratios

图3. 不同宽径比下环件平均直径的变化曲线

3.3. 实验验证

为了验证数值模拟分析结果,其他条件不变,选取驱动辊转速为20 rad/s,芯辊进给速度为0.6 mm/s,宽径比为2.37时的工艺参数在XS-50精密数控碾环机上进行了冷辗扩实验。

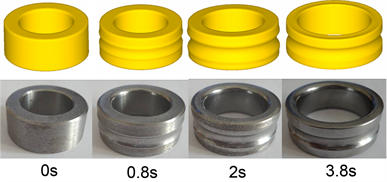

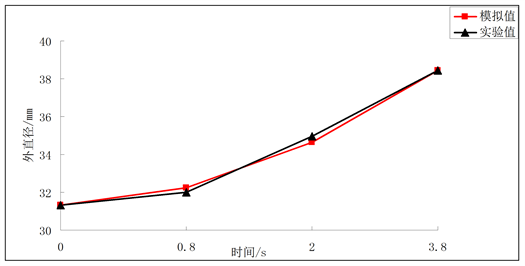

在模拟中,环件的外直径和内直接是通过点追踪来测量的,在实验中,环件的外直径和内直径是通过游标卡尺测量的。图4是内圈在冷辗扩各个时刻的形状对比图,图5和图6分别是内、外直径增长曲线对比图。

Figure 4. The comparison chart of inner rings’ shapes of cold rolling at different time in simulation and experiment

图4. 冷辗扩内圈各个时刻的形状对比图

Figure 5. The comparison of the increment curve of inner rings’ diameter in simulation and experiment

图5. 模拟与实验的内圈内直径增长曲线对比

Figure 6. The comparison of the increment curve of inner rings’ diameter in simulation and experiment

图6. 模拟与实验的内圈外直径增长曲线对比

从图中可以看出,模拟值与实验值差异不大,0.8 s及2 s时的数值存在着一定的差异,其主要原因是选取的时刻存在一定的误差,模拟的时间步长是由软件定义的,软件在保存数据时不一定非常准确,要进一步精确需要减小时间步长,这样会增加计算时间。总体来说,可以利用有限元模拟的方法来预测环件冷辗扩直径增长的趋势,为实际生产提供理论依据,为在线测量提供设计依据。

4. 结论

1) 通过分析工艺参数对直径增长规律的影响发现,芯辊进给速度对直径增长影响较大,而宽径比对直径增长影响很小。

2) 通过数值模拟研究表明,芯辊进给速度越大,直径增长越快。直径增长速度过慢,会影响冷辗扩加工效率,直径增长速度过快,可能使环件在辗扩过程中失稳,出现扭曲变形,最终出现废品。在辗扩初期,应采用较大的进给速度,提高辗扩效率,在辗扩后期应减小进给速度以降低直径增长的速度,保证冷辗扩的稳定,提高加工精度。

3) 通过对比模拟与实验过程中环件直径增长速度验证了有限元模拟的正确性,能为实际生产时的在线测量提供设计依据。

基金项目

本文由宁波市自然科学基金(2019A610124)资助。

文章引用

漆良涛,肖 旻,郑银霞. 深沟球轴承内圈冷辗扩过程中环件直径增长规律研究

Research on the Diameter Growing Law of the Inner Ring of the Deep Groove Ball Bearing during the Cold Rolling Process[J]. 机械工程与技术, 2020, 09(03): 219-225. https://doi.org/10.12677/MET.2020.93023

参考文献

- 1. 朱春东, 程孟彪. 深沟球轴承外圈冷辗扩破坏分析[J]. 热加工工艺, 2010, 39(13): 185-189.

- 2. 解春雷, 李尚健, 黄树槐. 辗环过程有限元模拟与控制[J]. 中国机械工程, 1997, 8(1): 44-47.

- 3. 杨合, 李兰云, 王敏, 郭良刚. 异形环件冷辗扩中环件半径扩大变形行为研究[J]. 中国科学, 2010, 40(7): 802-810.

- 4. 鄢奉林, 阮维. 环件冷辗扩在线测量研究[J]. 制造技术与机床, 2008(8): 80-83.

- 5. 华林, 左治江, 兰箭, 等. 沟球断面环件冷辗扩三维有限元模拟与工艺设计[J]. 中国机械工程, 2008, 44(10): 201-205.

- 6. 华林, 赵仲治. 环件轧制的极限参数[J]. 兵器材料科学与工程, 1994, 17(6): 26-30.

- 7. 华林, 张猛. 环件辗扩进给规范的确定[J]. 热加工工艺, 1989(6): 32-36.

- 8. 华林, 左治江, 兰箭, 等. 环件冷辗扩芯辊进给速度规范设计[J]. 中国机械工程, 2006, 17(9): 953-957.

- 9. 华林, 左治江, 兰箭, 钱东升. 环件冷辗扩中单辊随动导向运动规律研究[J]. 中国机械工程, 2006, 17(10): 1082-1086.

- 10. 华林, 赵仲治. 环件轧制原理和设计方法[J]. 机械工程学报, 1996, 32(6): 66-70.

- 11. 束学道, 孙宝寿, 彭文飞. 异形截面环形件轧制技术及应用[M]. 北京: 科学出版社, 2016.