Modeling and Simulation

Vol.05 No.02(2016), Article ID:17627,6

pages

10.12677/MOS.2016.52005

Dynamic Modeling of Direct Synthesizing Dimethyl Ether from Synthesis Gas

Wenfeng Ge, Jiang Wei, Xiaoqing Zheng, Song Zheng, Ming Ge

Automatization College, Hangzhou Dianzi University, Hangzhou Zhejiang

Received: May 2nd, 2016; accepted: May 22nd, 2016; published: May 25th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Dynamic model of direct synthesizing dimethyl ether from synthesis gas was established. The model was based on atomic conservation equation, kinetic equation and energy balance equation. The simulation values were compared to the experimental values of literature to make the correctness of the method.

Keywords:Dimethyl Ether, Synthesis, Dynamic, Modeling

合成气直接合成二甲醚的动态建模

葛文锋,魏江,郑小青,郑松,葛铭

杭州电子科技大学,浙江 杭州

收稿日期:2016年5月2日;录用日期:2016年5月22日;发布日期:2016年5月25日

摘 要

本文根据原子守恒方程、反应动力学方程及能量衡算方程对合成气直接合成二甲醚进行动态建模,将模型计算值与文献值进行比较,证明通过该方法建立的模型可以客观反映合成气直接合成二甲醚的基本特征。

关键词 :二甲醚,合成,动态,建模

1. 引言

二甲醚(DME)是一种基本的化工原料,可用作溶剂、麻醉剂、气溶胶喷射剂和致冷剂等,也可作为清洁能源使用,同时,还可用于联合循环发电装置中的燃料,二甲醚在制药、燃料、农药等化学工业中有广泛的应用 [1] - [5] 。目前,工业合成二甲醚的方法主要有两种,分别为甲醇脱水制取二甲醚 [6] 与合成气直接制取二甲醚。其中,合成气直接制取二甲醚 [7] 是将水煤气变换、合成甲醇和甲醇脱水反应合为一步,此法不仅打破了单纯甲醇合成二甲醚过程中的热力学限制,增大了反应的推动力,还大幅度提高了CO的转化率,具有流程短、设备规模小、操作压力低等特点,且生产费用较甲醇脱水制取二甲醚大幅下降。

近年来,合成气直接制取二甲醚的研究主要集中在催化过程中催化剂的研究、合成过程中的热力学分析及动力学方面的研究等 [8] - [10] ,对合成气直接制取二甲醚动态建模的研究却极少。随着二甲醚市场的开拓,其需要量日益增大,因此,开发合成气直接制取二甲醚的动态模型显得尤为必要。

2. 数学模型

本文针对合成气直接制取二甲醚的工艺合成方法,将反应器的进料和出料条件视为非稳定量,根据原子守恒方程、反应动力学方程及能量衡算方程对合成气直接合成二甲醚的工艺进行动态建模。

2.1. 物料衡算模型

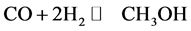

在催化剂的作用下,忽略合成气直接合成二甲醚反应中的副反应,其主要反应有甲醇合成、甲醇脱水及水气变换反应:

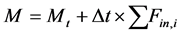

根据反应器Δt内进入的物料、t内积累的物料与t+Δt时刻反应开始后的物料遵循原子守恒,建立从某一个初始时刻t到下一个时刻t + Δt之间的物料平衡方程。已知t时刻反应器内各组分的物质的量、进料组分及流量,因此在反应器中,先将t时刻反应器内累积的物料与Δt时间段内的进料物质混合,视为此轮计算的初始反应物。建立物料平衡方程,其模型表达式为:

(1)

(1)

式中:M为此轮计算初始反应物的量,mol; 为反应器内原有物料的累积量,mol;

为反应器内原有物料的累积量,mol; 为进料组分i的摩尔流量,单位为mol/h;

为进料组分i的摩尔流量,单位为mol/h; 为每轮计算所需的时间,h。

为每轮计算所需的时间,h。

2.2. 反应动力学模型

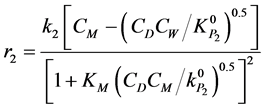

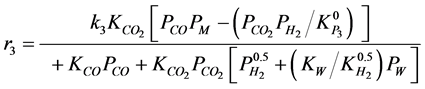

假定反应器内温度的初值T(一般可选用上一时刻反应器的温度作为初值),从已知文献中 [11] 查找有关合成甲醇、甲醇脱水及水气变换的动力学模型,选择模型结果与实验值相对误差较小的方程,其速率方程可分别写为:

(2)

(2)

(3)

(3)

(4)

(4)

其中,反应速率常数 的计算如下述方程所述:

的计算如下述方程所述:

(5)

(5)

其中,Aio为指前因子,Ei为活化能,J/mol; 、

、 、

、 、

、 分别为

分别为 、

、 、

、 和

和 、

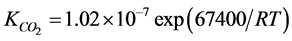

、 的吸附平衡常数,其计算方程如下:

的吸附平衡常数,其计算方程如下:

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

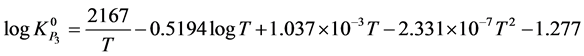

、

、 、

、 分别为反应(1)、(2)、(3)的化学平衡常数,其计算方程分别如下:

分别为反应(1)、(2)、(3)的化学平衡常数,其计算方程分别如下:

(10)

(10)

(11)

(11)

(12)

(12)

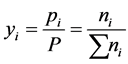

各个组分的分压 为:

为:

(13)

(13)

方程式(3)中, 为某组分的浓度,mol/L

为某组分的浓度,mol/L

(14)

(14)

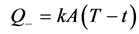

2.3. 能量衡算模型

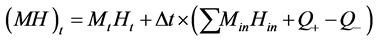

根据能量平衡方程 [12] ,建立反应器内的能量平衡模型,计算在(t + Δt)时间段反应器内物料的总焓值,计算过程中忽略热辐射的影响,其表达式如下:

(15)

(15)

(16)

(16)

(17)

(17)

式中,(MH)t为反应器内累积物料的总焓值,Ht为t时刻反应器内累积物料的摩尔焓,kJ/mol;Δt为反应器内每轮计算所需要的时间,h;Hin为进料物流的摩尔焓(可以是多股进料),kJ/mol; 为外界提供反应器的热量,kJ/h;

为外界提供反应器的热量,kJ/h; 为热损失的量,kJ/h;k为总传热系数,kJ/(m2×℃×h);A为有效传热面积,m2;t为反应器所处环境中的温度,℃;

为热损失的量,kJ/h;k为总传热系数,kJ/(m2×℃×h);A为有效传热面积,m2;t为反应器所处环境中的温度,℃; 分别为内外侧壁表面与流体的对流传热系数,kJ/(m2×℃×h);

分别为内外侧壁表面与流体的对流传热系数,kJ/(m2×℃×h); 为构成反应器壁各层材料的导热系数,kJ/(m×℃×h);

为构成反应器壁各层材料的导热系数,kJ/(m×℃×h); 反应器壁各种材料的厚度,m。

反应器壁各种材料的厚度,m。

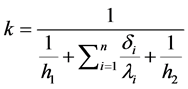

由于物料的摩尔焓为温度、压力及组成的函数,其表达式为:

(18)

(18)

根据能量平衡方程,反应前后的总能量应该相等,建立反应器内的能量平衡模型,其表达式如下,其 中为反应后物料的总焓值:

中为反应后物料的总焓值:

(19)

(19)

通过能量平衡模型来判断假定反应器内的温度是否合理:

1) 若 ,则输出计算结果:反应器内物料组成、温度等;

,则输出计算结果:反应器内物料组成、温度等;

2) 若 ,则重新估算反应器内的温度T进行计算。

,则重新估算反应器内的温度T进行计算。

3. 计算结果

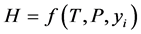

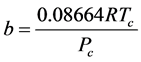

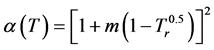

本文采用奥秘仿真(OmniSim)软件进行动态建模,物性方程采用SRK(Soave-Ridlich-Kwang)方程。SRK方程是工程相平衡计算中最常用的方程之一,方程形式如下:

(20)

(20)

式中:

为偏心因子。

为偏心因子。

原料合成气中各个组分的摩尔含量如表1所示。

在压力为1 MPa,进口温度为250℃,进口总流量为500 kmol/h的条件下反应气体进入反应器进行反应,合成气直接合成二甲醚的动态模拟计算结果如表2所示。

在压力为3 MPa,进口温度为250℃,进口总流量为500 kmol/h的条件下反应气体进入反应器进行反应,合成气直接合成二甲醚的动态模拟计算结果如表3所示。

Table 1.Component molar fraction of synthesis gas

表1. 合成气中各个组分的摩尔含量

Table 2.Dynamic simulation result (1 MPa)

表2.动态模拟计算结果(1 MPa)

*表中实验测量值数据引自文献 [13] 中的实验结果。

Table 3.Dynamic simulation result (3 MPa)

表3. 动态模拟结果(3 MPa)

*表中的实验测量值数据引自文献 [13] 中的实验结果。

从表2、表3合成气直接合成二甲醚的动态模拟计算结果可以看出,模拟计算得到的结果与实验数据基本吻合,存在的误差均在合理的范围内。因此,本文采用原子守恒方程、动力学方程及能量守恒方程建立的动态模型能客观反应合成气直接合成二甲醚的基本特征。

4. 结论

本文采用原子守恒方程、动力学方程及能量守恒方程建立合成气直接合成二甲醚的动态模型,通过将模拟的计算结果与实验值进行比较,发现误差均在合理的范围之内,进一步说明了建立的动态模型可以客观模拟合成气直接合成二甲醚的反应过程。此法不仅解决了合成气直接合成二甲醚的动态建模,为研究合成气直接合成二甲醚的工艺提供了新的方法,还为其他工艺的动态建模开辟了新的途径。

基金项目

国家自然科学基金,项目号:61304211。

文章引用

葛文锋,魏江,郑小青,郑松,葛铭. 合成气直接合成二甲醚的动态建模

Dynamic Modeling of Direct Synthesizing Dimethyl Ether from Synthesis Gas[J]. 建模与仿真, 2016, 05(02): 34-39. http://dx.doi.org/10.12677/MOS.2016.52005

参考文献 (References)

- 1. Kang, S.W., Bae, J.W., Jun, K.W. and Potdar, H.S. (2008) Dimethyl Ether Synthesis from Syngasover the Composite Catalysts of Cu-ZnO-Al2O3/Zr-Modified Zeolites. Catalysis Communication, 9, 2035-2039. http://dx.doi.org/10.1016/j.catcom.2008.03.046

- 2. Liang, C., Ji, C.W. and Liu, X.L. (2011) Combustion and Emissions Performance of a DME-Enriched Spark-Ignited Methanol Engine at Idle Condition. Applied Energy, 88, 3704-3711. http://dx.doi.org/10.1016/j.apenergy.2011.04.056

- 3. Arcoumanis, C., Bae, C., Crookes, R. and Kimoshita, E. (2008) The Potential of Dimethyl Ether(DME) as an Alternative Fuel for Compression-Ignition Engines. Fuel, 87, 1014-1030. http://dx.doi.org/10.1016/j.fuel.2007.06.007

- 4. Namasivayam, A.M., Korakianitis, T., Crookes, R.J., et al. (2010) Biodiesel, Emulsified Biodiesel and Dimethyl Ether as Pilot Fuels for Natural Gasfuelled Engines. Applied Energy, 87, 769-778. http://dx.doi.org/10.1016/j.apenergy.2009.09.014

- 5. Xing, L.H., Gao, Y.Z., Wang, Z.B., et al. (2011) Effect of Anode Diffusion Layer Fabricated with Mesoporous Carbon on the Performance of Direct Dimethylether Fuel Cell. International Journal of Hydrogen Energy, 36, 11102-11107. http://dx.doi.org/10.1016/j.ijhydene.2011.06.016

- 6. Ghavipour, M. and Behbahani, R.M. (2014)Fixed-Bed Reactor Modeling for Methanol to Dimethyl Ether(DME) Reaction over γ-Alumina Using a new practical reaction rate model. Journal of Industrial and Engineering Chemistry, 20, 1942-1951. http://dx.doi.org/10.1016/j.jiec.2013.09.015

- 7. Pontzen, F., Liebner, W., Gronemann, V., et al. (2011) CO2-Based Methanol and DME-Efficient Technologies for Industrial Scale Production. Catalysis Today, 171, 242-250. http://dx.doi.org/10.1016/j.cattod.2011.04.049

- 8. Flores, J.H., Peixoto, D.P.B., Appel, L.G., et al. (2011) The Influence of Different Methanol Synthesis Catalysts on Direct Synthesis of DME from Syngas. Catalysis Today, 172, 218-225. http://dx.doi.org/10.1016/j.cattod.2011.02.063

- 9. Clausen, L.R., Elmegaard, B., Ahrenfeldt, J., et al. (2011) Thermodynamic Analysis of Small-Scale Dimethyl Ether (DME) and Methanol Plants Based on the efficient Two-Stage Gasifier. Energy, 36, 5805-5814. http://dx.doi.org/10.1016/j.energy.2011.08.047

- 10. Moradi, F., Kazemeini, M., Vafajoo, L., et al. (2013) A Three Dimensional Dynamic CFD Simulation for the Direct DME Production in a Fixed Bed Reactor. Computer Aided Chemical Engineering, 32, 247-252. http://dx.doi.org/10.1016/B978-0-444-63234-0.50042-7

- 11. 杜明仙, 李永旺, 胡惠民, 等. CO+H2合成甲醇、二甲醚过程及其动力学研究[J]. 煤炭转化, 1993, 16(4): 68-74.

- 12. 夏清, 陈常贵. 化工原理上册[M]. 天津: 天津大学出版社, 2007.

- 13. 张海鹏. 合成气一步合成二甲醚的催化剂、反应机理及动力学研究[D]: [博士学位论文]. 上海: 华东理工大学, 2011.