Modeling and Simulation

Vol.

09

No.

01

(

2020

), Article ID:

33662

,

7

pages

10.12677/MOS.2020.91004

Simulation and Analysis of SMT Production Line Based on Plant Simulation

Feng Zhang1, Yihui Guan1, Honghui Zhan2

1CRRC Qingdao Sifang Co., Ltd., Qingdao Shandong

2HUST‐Wuxi Research Institute, Wuxi Jiangsu

Received: Dec. 7th, 2019; accepted: Dec. 20th, 2019; published: Dec. 27th, 2019

ABSTRACT

Production line simulation is an effective means of planning and scheduling in the manufacturing workshop. In this paper, based on the AGV quantity planning and path planning in the AGVS design process of an electronics manufacturing enterprise in rail transportation industry, a production system simulation model based on Plant Simulation is established to minimize the material delivery time, summarize the optimal vehicle configuration and layout scheme, and provide decision support for production logistics solutions in electronics manufacturing plants.

Keywords:AGV, Simulation, Plant Simulation, Modeling

基于Plant Simulation的SMT生产线仿真技术 研究

张峰1,管益辉1,湛红晖2

1中车青岛四方机车车辆股份有限公司,山东 青岛

2华中科技大学无锡研究院,江苏 无锡

收稿日期:2019年12月7日;录用日期:2019年12月20日;发布日期:2019年12月27日

摘 要

生产线仿真是对制造车间进行生产规划、调度的有效手段。本文针对某轨道交通装备制造企业SMT车间AGV调度系统设计过程中AGV数量规划、路径规划等问题,建立了基于Plant Simulation的生产系统仿真模型,以物料配送时间最小化为目标,总结最优车辆配置与布局方案,为车间生产物流方案提供决策支持。

关键词 :自动导引车,仿真,Plant Simulation,建模

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着自动化程度的不断提高,SMT产线的高度自动化与仓储物料执行的传统手工作业越来越不相协调,劳动用工分配不合理 [1]。因此,自动导引车(Automated Guided Vehicle,AGV)逐渐成为生产线自动化物流系统的关键设备,来实现物料的仓储、分拣、校核、配送的自动化和智能化。由多辆AGV组成的自动导引车系统(Automated Guided Vehicle System,AGVS)广泛运用于许多行业的物流自动化中 [2]。然而由于AGVS属于典型的离散事件动态系统,在系统分析与优化过程中需要考虑的方面很多,如:AGV导引路径网络布局及装卸点位置安排、AGV配置数量确定、AGVS任务调度策略,以及AGVS交通管理策略等等 [3]。AGV价格昂贵,且AGV数量过多反而会阻碍其利用率的提升,造成资源浪费 [4]。因此如何根据生产计划配置相应数量的AGV并制定合适的调度策略,使其满足产能需求一直是企业关注的问题。

本文以某公司SMT车间为研究对象,针对车间AGV物流系统,以物料配送时间最小化为目标,基于Plant Simulation仿真软件建立模型,以改变AGV配置数量以及车间单元布局为手段,总结最优车辆配置与布局方案,为车间生产物流方案提供决策支持。

2. 应用背景

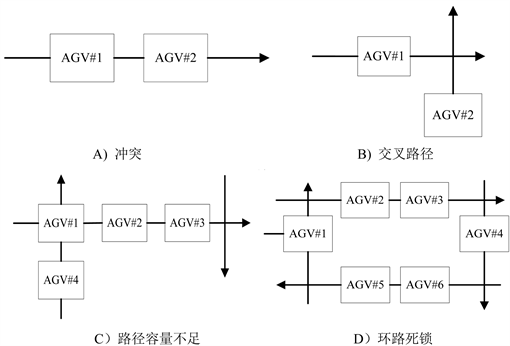

以AGVS在某公司SMT车间的应用为例,车间布局如图1所示。

Figure 1. Layout of workshop

图1. 车间布局示意图

图1中车间布局涉及到物料配送区和贴胶工位区。贴胶工位区又可分为四个区域,包括:

➢ 区域1:全自动贴胶机区域

➢ 区域2:紧凑型在线贴附机区域

➢ 区域3:多功能贴标机区域

➢ 区域4:全自动贴胶机区域

其中,区域3共有工位24个,上下料点12个;区域2共有工位16个,上下料点8个;区域3共有工位23个,上下料点5个;区域4共有22个,上下料点11个。全部车间包含两种加工设备:压敏胶贴合55台,高温胶贴合46台。两种设备所用物料与物料配比均相同,仅生产节拍不同。

3. 仿真建模

生产物流系统属于典型的离散事件系统,离散事件系统仿真的一般步骤包括:系统建模、确定仿真算法、建立仿真模型、设计仿真试验、运行仿真实验以及输出仿真结果分析数据 [5]。

3.1. 仿真软件选择

目前应用于生产线仿真的软件有 Plant Simulation、Flexsim、Witness等,都采用了面向对象的虚拟仿真技术,并可以对模型系统进行模型规划和数据统计等操作。Plant Simulation原名em-plant,是以色列Tecnomatix开发的软件工具,被西门子公司收购后改名。

3.2. 生产系统建模

根据上文描述,贴胶工位涉及到的设备包括:压敏胶贴合55台,高温胶贴合46台,并且两种设备所用物料与物料配比均相同,仅生产节拍不同,因此在本次仿真中采用相同的模型。通过设置相应的节拍时间以区别两种设备。

3.3. AGV系统建模

3.3.1. 轨道模型

在Plant Simulation中,AGV运行轨道用Track对象实现,采用单向单通道的方法,AGV在轨道上只能按照规定的方法依次通过。在装卸站点附近时,当AGV执行装卸作业时,该轨道仍将被占用,后续车辆不得通过。

每段线路根据其长度与AGV长度,限制了其可容纳车辆数量,因此当车辆进入各轨道前,设置传感器触发检测路段容量程序,程序由Method对象中编程语言实现。

在轨道的交汇点,通过设置sensor对象,控制车辆遵循先到先行的原则。

3.3.2. 车辆模型

AGVS由AGV、导引路径网络以及AGVS控制系统组成,在Plant Simulation仿真软件中,AGV和导引路径可分别用Transporter和Track等对象来表示。AGVS控制系统可以分为AGVS中央决策层与AGV执行层。其中,中央决策层负责接受来自MES系统的物料配送指令,然后发布出库、备料、AGV调度等控制指令,并反馈执行信息给MES系统。物料配送流程如图2所示。

AGV每次只能搬运一个托盘,AGV运行速度为1 m/s,装卸载时间为25 s。AGV蓄电池充电特性为:每工作4 h需充电1 h。

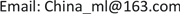

3.3.3. 交通管理

每台AGV的工作均在上位机系统监控下运行,AGV随时向系统汇报自身工作状态,等待系统给出下一步将要经过的线路指令 [6]。当多辆AGV运行于同一个路径系统中时,不可避免地会存在相互干涉、冲突的现象。在单向路径网络中,AGV运行过程中常见的干涉如图3所示。

AGV运行过程中常见的干涉如图3所示。

Figure 2. The material feeding process

图2. 物料配送流程

Figure 3. The common interference during AGV operation

图3. AGV运行过程中常见的干涉现象

本次仿真由于车间轨道布局原因,采用等待规则,即若下一路段已被其他车辆占用,则车辆不能通行,必须等待系统许可后,继续前行。

3.3.4. 调度及路径规划

搬运任务分配及AGV调度可理解为当系统中存 在多个搬运任务和空闲AGV时,确定搬运任务和AGV的分配关系。针对本文所研究的系统,采用先到先服务的策略,在Plant Simulation中,可以通过Table对象记录新的搬运任务及其产生的时刻,当系统中产生一辆空闲AGV时,立即执行Table对象中最先记录的搬运任务。

由于本文所研究的AGVS均是基于单向路径网络,AGV在每条路径段上允许的运行方向预先确定且在运行过程中不变,这就使得AGV自主路径规划成为可能,各AGV均存有地图(路径网络),各AGV一旦获得目标工位点,即可通过Dijkstra算法规划一条从自身位置到目标节点的最短有向路径。

按照上述信息,结合本文研究对象实际背景构建仿真模型如图4。

Figure 4. The equipments layout in simulation software interface

图4. 车间设备布局仿真界面

4. 仿真模型的应用

根据该车间生产实际情况,随机生成多份模拟订单待完成;AGV中央系统获得订单后,将待加工原材料储存于物料柜,并开始发布任务。AGV每次运载柔性电路板原料12套或贴纸5份,其中每份贴纸可供生产10套电路板。AGV运行速度为1 m/s,原料取料及卸料时间均为30 s。

该生产车间为71个加工工位,根据本项目所设计物流方案,每两个工位公用一个送料点与一个回收点,生产节拍均假设为1 min/套。工位上料阈值为2套,即当线边暂存区库存低于2套时,向上位机系统发布上料请求。

4.1. 基于AGV配置数量的仿真

由于AGV成本昂贵,AGV数量过多,不仅会造成资源浪费,也容易引起AGV之间的干涉和冲突,造成堵塞,增加调度的难度。反之,若AGV数量不足,将无法满足生产需求,造成设备等待和停机,影响车间的经济效益。

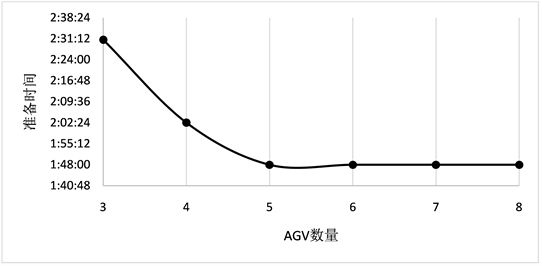

为此,本项目首先基于系统仿真模型和上述的参数设置,评估保证生产车间满负荷运行、稳定运行所需要的AGV数量,在此基础上制定AGV调度策略。仿真时,将系统中所需AGV数量作为可变参数,逐渐增加模型中的AGV数量。在每一班开始工作前,需AGV提前配送各工位所需物料,在每一种AGV数量下,记录AGV完成全部工位上料的准备时间作为评价指标。仿真结果如图5所示。

Figure 5. The relationship between AGV’s quantity and set-up time

图5. AGV数量与准备时间之间关系

从图中可以得出如下结论:

1) 当AGV数量低于5辆时,增加AGV数量可以有效提高物料配送效率,减少生产前的准备时间。例如,当配置三辆AGV时,AGV完成全部工位上料任务所需时间为2.52 h,而当AGV数量为5辆,AGV完成全部工位上料任务所需时间为1.8 h;

2) AGV数量的增加与准备时间的缩短不完全成反比关系。随着车辆数量的增加,准备时间减少趋于不明显。尤其,当AGV数量达到5辆以后原因在于:多辆AGV同时作业时,需共用同一取料点,当前序车辆在取料点取料时,后续车辆不得通过或同时进行取料作业,造成堵塞。

另外,本项目所设计的轨道布局较为简单,任意两点之间路径均为唯一的,当车辆的行驶路段上,有其余车辆正在进行卸料或取料回库作业,同样会造成车辆堵塞,降低物流效率。

因此当AGV数量超过五辆后,单纯地增加车辆数量已毫无意义。

3) 在现有参数下,五辆AGV已足以将准备时间缩短至最小。考虑在满足生产实际需要的同时,需留有一定的余裕,因此配置六辆AGV是较为理想的方案。

4.2. 基于取料点设置的仿真

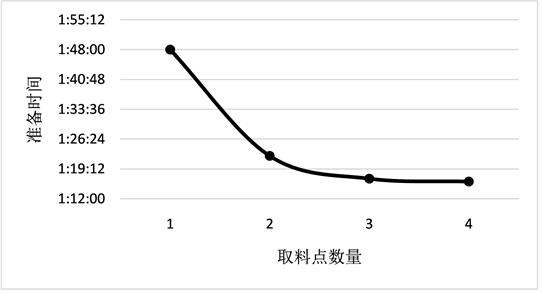

根据上述结论,当前方案所设计的单一取料点,在AGV数量增加的情况下,容易造成堵塞,不能满足物料配送需求,因此设计仿真试验,改变取料点数量,分析其与生产物流系统性能之间的关系,为确定AGV最佳停靠点设置提供合理依据。仿真方案及主要性能指标比较见图6。

Figure 6. The relationship between material handover point’s quantity and set-up time

图6. 取料点数量与准备时间之间关系

由图中可以看出,增加取料点可以实现多台AGV同时取料,提高AGV取料效率,从而降低取料点堵塞程度,缩短准备时间。但是当取料点超过3以后,取料点数量对缩短准备时间的作用趋于不显著。原因在于:本仿真试验中AGV数量为固定值,当仿真运行时,很少存在过多AGV同时等待取料的现象,此时继续增加取料点数量则不能发挥相应的作用。

5. 结论

本文以Plant Simulation仿真软件为工具,以某轨道交通企业电子器件SMT生产车间为研究对象,建立了系统仿真模型并完成一系列仿真实验,得到系统在各种参数配置和调度策略下系统的性能指标,详细分析了AGV数量、停靠点设置与生产准备时间、加工设备利用率之间的对应关系。在此基础上得出结论:同时也验证了本项目所设计的AGV智能调度算法相较于简单调度策略的合理性与可行性,有效地提高了AGV服务能力。

文章引用

张 峰,管益辉,湛红晖. 基于Plant Simulation的SMT生产线仿真技术研究

Simulation and Analysis of SMT Production Line Based on Plant Simulation[J]. 建模与仿真, 2020, 09(01): 29-35. https://doi.org/10.12677/MOS.2020.91004

参考文献

- 1. SMT专用AGV组成的SMT自动化生产线[EB/OL]. https://www.sohu.com/a/229378865-208207, 2018-04-25.

- 2. 肖海宁, 楼佩煌, 满增光, 等. 自动导引车系统实时多属性任务调度方法[J]. 计算机集成制造系统, 2012, 18(10): 2224-2230.

- 3. 刘建, 黄奇峰, 王忠东, 等. 基于Plant Simulation的AGV输送系统仿真分析及其应用[J]. 现代制造工程, 2013(11): 13-15.

- 4. 张远春, 范秀敏, 驹田邦久. 基于仿真优化的多种类型AGV数量配置优化方法[J]. 中国机械工程, 2011, 22(14): 1680-1685.

- 5. 马继东. 离散事件系统仿真中加工问题的程序设计[D]: [硕士学位论文]. 哈尔滨: 东北林业大学, 2003.

- 6. 肖江波. 基于FLEXSIM的配送中心系统仿真与优化[D]: [硕士学位论文]. 北京: 北京邮电大学, 2008.