Dynamical Systems and Control

Vol.

11

No.

01

(

2022

), Article ID:

48485

,

10

pages

10.12677/DSC.2022.111004

智能化制动试验平台的制动控制研究

李伟,张济民,应之丁

同济大学,上海

收稿日期:2022年1月2日;录用日期:2022年1月15日;发布日期:2022年1月29日

摘要

一直以来,对于长大货运列车的制动性能及引起的纵向动力学效果的数据难以在真实运行的列车上进行分析和采集,往往会耗费过多的人力、物力,还不能够得到精确的数据。通过在实验室内的单车制动试验平台模拟实际编组运行的货运列车,从而获得的制动数据可以为研究真实的列车制动效果提供有效的依据。本文采用LabVIEW软件,通过TCP通讯实现了LabVIEW和非NI公司出品的控制板卡间的数据通讯,完成了对制动试验平台的制动功能的控制,与采用数值仿真方法进行的空气制动曲线进行了对比,并采用AMESim对中继阀的特性进行了研究。仿真与实验结果证明,该方法可以实现制动试验平台单车制动系统良好的控制,控制效果和数值仿真结果相符。

关键词

智能化制动仿真平台,TCP通讯,制动控制

Research on Braking Control of Intelligent Braking Test Platform

Wei Li, Jimin Zhang, Zhiding Ying

Tongji University, Shanghai

Received: Jan. 2nd, 2022; accepted: Jan. 15th, 2022; published: Jan. 29th, 2022

ABSTRACT

For a long time, it is difficult to analyze and collect the data of the braking performance and the longitudinal dynamic effect caused by the long and large freight trains on the real running trains, which will often consume too much manpower and material resources but can not get accurate data. The braking data obtained from the simulation of freight trains in actual marshalling on the single-car braking test platform in the laboratory can provide an effective basis for the study of the actual braking effect of trains. In this paper, the data communication between LabVIEW and the control board produced by non-NI Company is realized by using TCP communication with LabVIEW software, and the control of the braking function of the braking test platform is completed, compared with the air brake curve by numerical simulation method, and studied the characteristics of relay valve with AMESim. The results of the simulation and experiment show that this method can achieve good control of the single-car braking test system, and the control effect is similar to that of numerical simulation.

Keywords:Intelligent Braking Simulation Platform, TCP Communication, Braking Control

Copyright © 2022 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着铁路货运列车“重载、快捷”技术的发展,列车编组越来越多,对长大货物列车的制动性能的研究变得更加重要。在实际运行的列车上进行制动试验往往耗费过多的人力、财力、物力,还不能得到良好的实验数据,能够实现在实验室进行智能化制动试验仿真平台的控制并模拟各个场景下的列车制动状态分析列车的制动性能和制动效果意义重大。

许多专家学者对制动试验平台模拟实际列车制动效果进行了相关研究。文献 [1] 通过PWM信号分别控制充气电磁阀和排气电磁阀,在控制过程中不断充气和排气使输出曲线无限接近控制信号,但是控制变量较多,控制过程复杂,且很容易产生震荡。文献 [2] 更多地关注了实验仿真平台的空气制动数据与理论数值计算之间的分析,却对试验平台实际的控制效果关注较少,得出的试验数据很可能存在部分误差。文献 [3] 通过NI采集板卡实现对制动试验平台的控制和数据采集,但是NI采集板卡价格高昂,在试验成本受到制约的情况下需要开辟新的方法。

本文主要研究通过LabVIEW软件,实现LabVIEW和非NI公司出品的控制板卡间的数据通讯,并通过控制比例电磁阀完成对半实物制动仿真平台制动状态的控制,将控制效果与采用数值仿真方法进行的空气制动曲线进行了对比,并进行了分析;从而开发出一套功能强大而又避免高昂的成本价格的系统,可以为工业化数据采集系统开辟一条新的道路 [4] [5]。

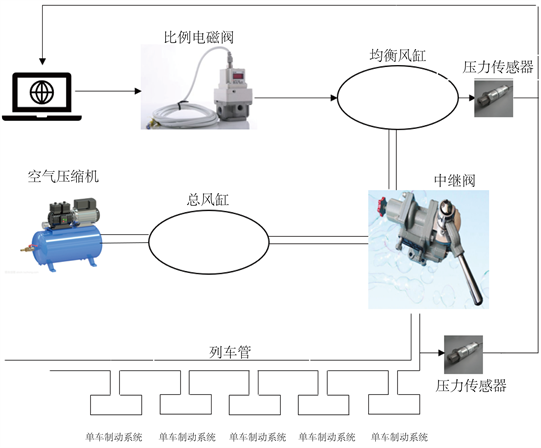

2. 半实物制动仿真试验平台的总体结构与功能实现

智能化制动仿真试验平台主要由风源系统、制动控制系统、制动模拟装置和数据采集系统四部分内容组成。其中风源系统主要由空气压缩机和总风缸组成,用来给列车管充气,实现列车初充气的过程;制动控制系统主要由上位机,制动控制单元(ZKA-0400控制模块),制动执行部分(ITV3050高速比例电磁阀,,电磁中继阀和均衡风缸)来控制具体要进行某种制动状态的模拟;制动模拟系统由列车管,副风缸,制动缸和加速缓解风缸所组成列车的实际制动模拟装置;数据采集系统由压力传感器(PCM300D压力变送器),数据监测模块(ZKA-4000),以及TP-LINK以太网交换机组成。智能化制动试验平台反馈控制图如图1所示。

智能化仿真实验平台主要可以实现列车常用制动过程中的初充气功能,常用制动功能,充气缓解功能以及紧急制动功能。虽然该半实物制动仿真实验平台在实验室只有一套执行机构,但是当给执行器标准的控制信号输入后,将制动作用实验数据反馈给上位机,采用列车管末端的气压作为下一辆车的信号输入,以此类推就可以实现大编组的长大货物列车的制动模拟控制。而其中的难点就在与控制信号的输出指令在经过电磁比例阀和中继阀流量放大的过程后仍然能够尽可能准确的在列车管首端产生和输入指令完全一致的气压信号。

Figure 1. Feedback control chart of intelligent braking test platform

图1. 智能化制动试验平台反馈控制图

3. 建立制动控制数值仿真模型

列车制动系统是一种气动系统,主要是压缩空气在各个气室之间的传递实现列车的缓解与制动作用。采用完全气体假设,得出完全气体状态方程:

(1)

式中:P为绝对压强;V为体积;m为质量;R为气体常数,对于空气R = 287 N∙m/(kg∙K);T为热力学温度。

在单位时间内,充入容器内的气体质量的计算公式为:

(2)

式中:qm1为单位时间内充入的质量流量。

在单位时间内,从容器内排出的气体质量的计算公式为:

(3)

式中:qm2为单位时间内排出的气体质量流量。

气体在交换过程中,主要分为声速和亚声速两个过程,再两个气室压力相差不大时,气体处于亚声速流动中,气体的质量流量为:

(4)

式中,qm——通过回路的气体质量流量,kg/s;

S——节流孔有效截面积,m2;

P1——气动元件上游管道内的静压力(绝对压力),kPa;

P2——气动元件下游管道内的静压力(绝对压力),kPa;

T——气动回路内的温度,K;

b——临界压力比,取b = 0.2。

当两个气室内的压力在临界压力比(b = 0.2)以下时,回路中通过的气体质量流量的计算公式为:

(5)

将式(1)带入式(2)可得:

(6)

故当充气过程为声速充气时,即 时,经积分运算,由P20充至P2所需的充气时间为:

(7)

当充气过程为 为亚声速充气时,即 时,经积分运算,由P20充至P2所需的充气时间为:

(8)

取b = 0.2,R = 287J/kg∙K,在向容器充气时,容器内的压力随时间变化的关系式推导为:

(9)

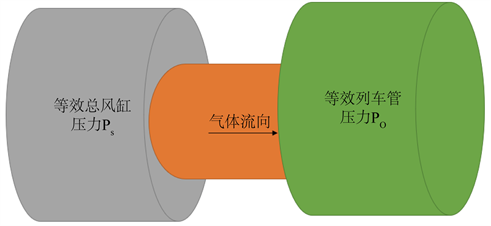

从气动力学角度讲,列车实际进行的制动和缓解工况可以看作不同气室之间的充气和放气过程,对于列车管路内部的复杂通路结构所引起的气体传递之间的阻力可以看作等效的节流孔。对于总风缸向列车管的充排气过程、副风缸向制动缸充排气过程都可以采用气动系统的基本充放气特性方程。对于初充气过程,可以通过一个相同容积的气容来等效替代列车管。图2为总风缸向列车管初充气的简化示意图,表示气压为Ps的总风缸经过通路向气压为P0的列车管等效风缸充气,并用一个有相关参数的节流孔等效代替总风缸与列车管间的通路结构,用S表示有效节流系数,T为绝对温度;

Figure 2. Simplified diagram of train tube primary inflating

图2. 列车管初充气简化示意图

列车管的容积表达式为:

(10)

式中:D——分别为列车管主管、支管直径;

L——分别为列车管主管、支管长度;

N——车辆数量。

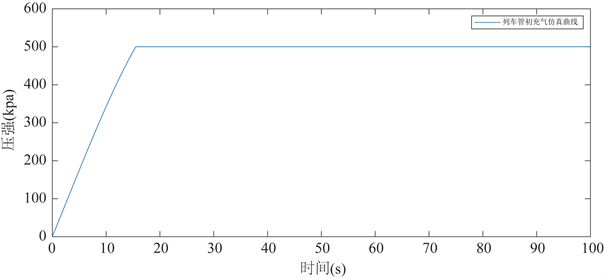

在列车管从无空气压力充至500 kPa的气体流动过程中包括声速与亚声速两个阶段。根据气动系统充气特性方程结合列车管容积表达式可得,初充气时列车管绝对气压 P1关于时间t的函数式为 [6]:

(11)

最后得列车管初充气仿真模型如图3。

Figure 3. The numerical simulation curve of the initial inflating of the train tube

图3. 列车管初充气数值仿真曲线

4. 制动试验平台控制系统

4.1. 上位机和控制模块的TCP通讯

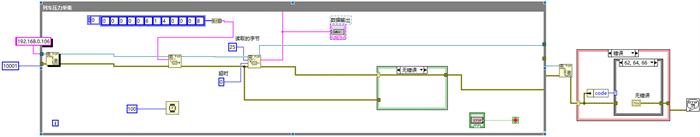

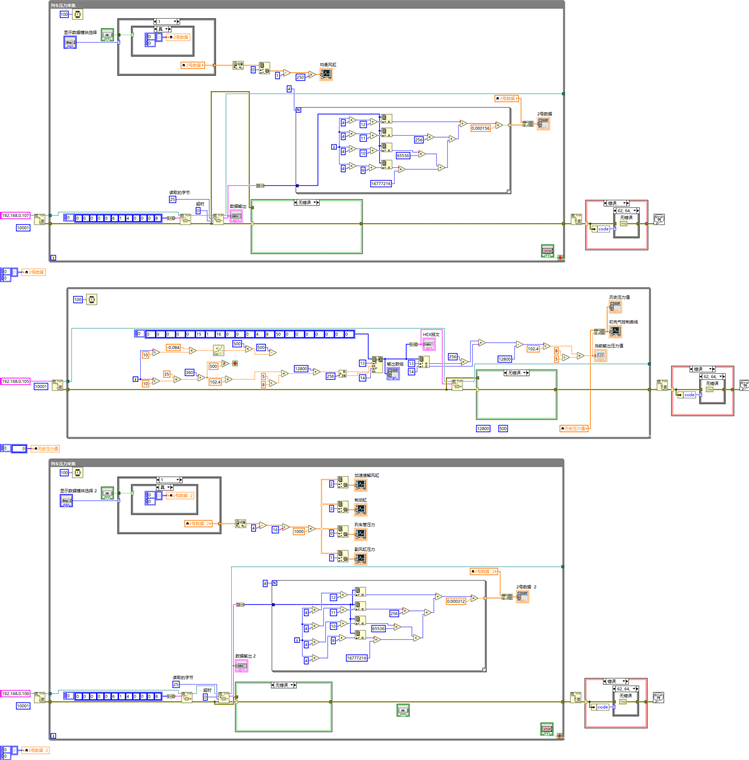

TCP协议是面向连接的通信协议,在传输数据前通过三次握手建立起服务器和客户端之间的逻辑连接,可以提供两台计算机之间可靠的数据传输。以太网交换机将上位机和各控制模块放在同一个局域网内,采用TCP协议实现上位机与各模块之间的可靠的数据交互。打开TCP连接用来打开由地址和远程端口或服务名称指定的TCP网络连接。地址是要与其建立连接的地址。在实际应用过程中将本机IP地址设置为192.168.0.155,并使用以太网交换机将采集板卡、控制板卡以及上位机分配在同一个局域网内,远程端口号设为10001 [7] [8]。信息要采用16进制HEX报文进行写入,采用八位无符号数的数据格式,将字符串变成数组发送给下位机,通过循环指令实现数据的连续发送和接收。LabVIEW的TCP通信程序图如图4所示。

Figure 4. TCP communication program diagram in LabVIEW

图4. LabVIEW的TCP通信程序图

4.2. 智能化制动试验平台的控制系统

在整个智能化列车制动试验平台的结构中,控制部分无疑处于核心地位,本文采用LabVIEW通过TCP通讯控制ZKA-0400控制板卡,进而控制ITV3050高速比例电磁阀的电流量,并经过电磁中继阀的流量放大作用实时控制试验系统制动状态,再通过PCM300D压力传感器采集列车管压力,副风缸压力,加速缓解风缸压力和制动缸的压力信号传输到上位机上对比制动效果是否符合要求。制动控制程序与信号监测程序如图5所示。

5. 试验验证和分析

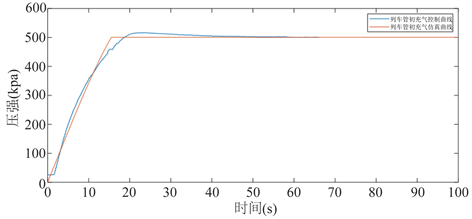

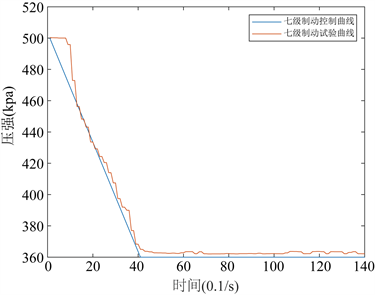

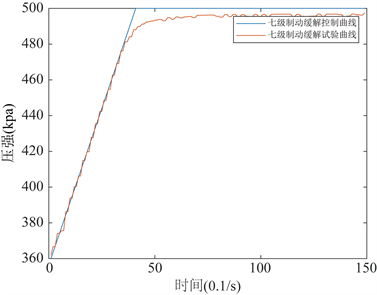

通过对制动试验平台的控制,对列车制动系统进行充气试验并与仿真结果进行对比,试验结果如图6所示。

由初充气仿真曲线与试验曲线对比分析得到,列车管压力在列车充气信号给定后会存在2秒左右的延迟,之后存在一定的过充现象,存在正负10 kPa的气压波动,但随着时间收敛于控制信号;由七级制动试验结果对比分析可得,制动系统在得到控制信号后存在1.5秒左右的延迟响应,随后对信号快速进行响应,并稳定在控制信号上下8 kPa范围内,最终控制效果与实际目标存在2~3 kPa的偏移。七级制动属于列车的常用制动,在制动过程中,随着列车管压力的变化,经过120控制阀的控制作用,副风缸向制动缸充气,列车开始进行制动作用;由七级制动缓解试验结果对比分析可得,列车管实际压力可以始终稳定在曲线附近上下2 kPa范围内,可以达到缓解充气的效果,但是在列车管压力充到495 kPa范围后,变化不再明显,始终存在3~4 kPa的充气不足,这与列车管不断充放气过程时的温度变化有关。缓解过程中,制动缸进行排气,缓解列车的制动作用,副风缸开始充气,为下次制动工况做好准备;由紧急制动试验结果对比分析可得,制动系统依然会存在1.5秒左右的延迟,随着制动时间变化,控制效果逐渐提高,最后可以稳定在仿真曲线的上下1 kPa左右。

Figure 5. Control program diagram of semi-physical braking simulation platform

图5. 半实物制动仿真平台控制程序图

(a)

(a)

(b)

(b)

(c)

(c)

(d)

(d)

Figure 6. (a) Initial air-charging test of braking system; (b) Braking test curve of braking system of grade 7; (c) Braking release test curve of braking system of grade 7; (d) Emergency braking curve of braking system

图6. (a) 制动系统初充气试验; (b) 制动系统七级制动试验曲线; (c) 制动系统七级制动缓解试验曲线; (d) 制动系统紧急制动曲线

由制动系统的初充气试验,七级制动试验,七级制动缓解试验和紧急制动试验数据分析可得,该控制系统存在的主要误差是对于响应信号初始时存在的延迟问题,该制动试验平台与实际列车制动系统主要区别在于中继阀,推测是由于中继阀产生的延迟效果造成的系统误差。

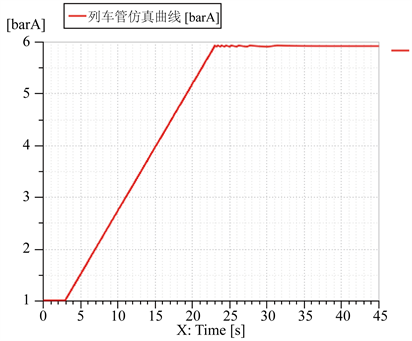

6. 中继阀的仿真模型

中继阀是制动系统的关键元件之一,由于输入的压力信号指令要通过中继阀进行流量放大,实际控制效果与中继阀有重要的联系 [9] [10]。为了验证中继阀是否会对响应信号产生延迟效果,在AMESim中进行了中继阀的仿真模型搭建,最终仿真结果表明,在该制动试验平台中,控制信号经过中继阀的流量放大作用变为列车管的压力存在一定的滞后效果,其原因主要就是因为中继阀要克服阀芯弹簧的作用力以及中继阀内部的摩擦力,在初始时由于气压过小,中继阀无法打开总风缸和列车管之间的通路。故而存在一定的延迟效果。中继阀的仿真模型如图7所示,中继阀的列车管仿真曲线如图8所示。

Figure 7. Simulation model of relay valve

图7. 中继阀的仿真模型

Figure 8. Simulation curve of relay valve train tube

图8. 中继阀的列车管仿真曲线

7. 结语

本文使用LabVIEW软件实现了对智能化制动试验平台的控制,并将控制结果和采用数值分析方法计算的列车管制动气压的仿真曲线进行了对比。在进行初充气试验、七级制动试验、七级制动缓解试验和紧急制动试验后,试验结果表明,在进行制动控制过程开始时,列车管气压普遍存在延迟1~2秒左右的问题,经过对中继阀的建模仿真,得出这主要是由于中继阀的阀芯弹簧会影响信号的响应时间,属于系统误差;在压力变化过程中,试验曲线与仿真曲线误差始终在10 kPa范围内,并且大部分时间可以稳定在仿真曲线2 kPa范围内,控制效果较好;在气压变化的最后,七级制动过程和制动缓解过程均会与理想压力相差3~4 kPa,这主要是由于充放气时,气缸内部温度变化影响所导致。

试验结果和仿真曲线表明,采用LabVIEW软件做出的控制算法可以良好地实现制动试验平台的制动控制,该TCP通讯方法可以实现LabVIEW和国产芯片模块间的数据通讯和数据交互,并具有良好的控制效果,可以在实验室内进行更深入的多维度的长大货物列车制动性能的研究。

文章引用

李 伟,张济民,应之丁. 智能化制动试验平台的制动控制研究

Research on Braking Control of Intelligent Braking Test Platform[J]. 动力系统与控制, 2022, 11(01): 27-36. https://doi.org/10.12677/DSC.2022.111004

参考文献

- 1. 曹志礼, 应之丁, 等. 轨道交通列车制动性能半实物仿真试验方法研究[J]. 城市轨道交通研究, 2021, 24(1): 11-15.

- 2. 应之丁, 樊嘉慧, 吴晓倩. 车辆动态制动试验仿真系统研究[J]. 铁道机车车辆, 2021, 41(5): 187-193.

- 3. 应博. 基于CompactRIO的列车制动智能化试验平台研究[J]. 机车车辆工艺, 2020(3): 1-4+7.

- 4. 张文玲. 基于LabVIEW的光储微网监控系统设计[J]. 电源技术, 2020, 44(7): 1017-1020+1069.

- 5. 赵树忠, 李书娜. 利用TCP/IP协议实现厚度测量的远程监控[J]. 机械工程与自动化, 2018(1): 174-175.

- 6. 应之丁, 高伟航, 顾灵燕. 基于气动系统流体方程的货车制动性能分析[J]. 铁道学报, 2017, 39(11): 59-65.

- 7. Donahoo, M.J., Calvert, K.L. TCP/IPSockets编程: C语言实现[M]. 第2版. 陈宗斌, 等, 译. 北京: 清华大学出版社, 2009.

- 8. Chen, S.L. and Huang, J.-P. (2010) Networked Data Acquisition and Processing System Based on LabVIEW. Modern Electronics Technique, 33, 182-184, 187.

- 9. 左建勇, 王宗明, 吴萌岭. 地铁列车空气制动系统仿真模型[J]. 交通运输工程学报, 2013, 13(2): 42-47.

- 10. 伍智敏, 任利惠, 裴玉春, 吴萌岭. 地铁列车制动系统的中继阀性能仿真[J]. 城市轨道交通研究, 2011, 14(9): 52-57.