Hans Journal of Civil Engineering

Vol.07 No.03(2018), Article ID:24800,11

pages

10.12677/HJCE.2018.73038

Research on Optimum Design Method of Mix Proportion of Porous Concrete Based on Connected Porosity and Strength

Baoxuan Yao1, Peng Liu2, Yubo Wang3, Xiaochen Zhang4, Ailing Yao3

1Zhalantun Road Maintenance and Management Office in Hulunbeier City, Hulunbeier Inner Mongolia

2Labudalin Road Maintenance and Management Office in Hulunbeier City, Hulunbeier Inner Mongolia

3Key Laboratory for Special Area Highway Engineering of Ministry of Education, Chang’an University, Xi’an Shaanxi

4Taiyuan Design Institute of China Railway Engineering Consulting Group Co., Ltd., Taiyuan Shanxi

Received: Apr. 18th, 2018; accepted: May 1st, 2018; published: May 9th, 2018

ABSTRACT

As a kind of drainage-type base material, porous concrete can effectively exclude the water inside the road structure. In this paper, the connected porosity is used as the design index, and the 7 days compressive strength of concrete is used as the design goal. The design method of porous concrete’s mixture: grading design - target porosity determination - calculation of mix proportion - concrete strength test was proposed; the best forming method of the specimen was determined by orthogonal test; connected porosity, which is an important factor affecting drainage performance of porous concrete, was tested; and the relationship between the target porosity and the connected porosity was analyzed. The results of calculation and experiment show that the connected porosity of porous concrete can be designed by the volume of cement slurry, and the difference between the designed target porosity and the measured connected porosity is only 0.3%~2.6%. It is shown that the connected porosity of concrete can be designed by setting the target porosity and the final porous concrete mix proportion can be determined by the 7 days compressive strength of concrete.

Keywords:Porous Concrete, Stage Tap Filling, Connected Porosity, Strength, Cement Slurry

基于连通孔隙率与强度的多孔混凝土配合比优化设计方法研究

姚宝瑄1,刘鹏2,王育博3,张晓晨4,姚爱玲3

1呼伦贝尔市扎兰屯公路养护管理处,内蒙古 呼伦贝尔

2呼伦贝尔市公路管理局拉布大林公路养护管理处,内蒙古 呼伦贝尔

3长安大学特殊地区公路工程教育部重点实验室,陕西 西安

4中铁咨询太原设计院,山西 太原

收稿日期:2018年4月18日;录用日期:2018年5月1日;发布日期:2018年5月9日

摘 要

多孔混凝土作为排水基层材料,可有效地排除道路结构内部的水。本文以连通孔隙率为设计指标,以混凝土7天抗压强度为设计目标,提出了以级配设计—目标孔隙率确定—配合比计算—测定混凝土强度为主线的多孔混凝土配合比设计方法;通过正交试验确定了试件的最佳成型方法;并对多孔混凝土的连通孔隙率进行了测定,分析了目标孔隙率与连通孔隙率之间的关系。计算与试验结果表明,可以通过水泥浆的体积数量来实现对多孔混凝土连通孔隙率的设计,且设计的目标孔隙率与实际测试的连通孔隙率之间的差值仅为0.3%~2.6%。表明可以采用设定目标孔隙率来设计混凝土的连通孔隙率,并通过7天的混凝土抗压强度最终确定多孔混凝土配合比。

关键词 :多孔混凝土,逐级振实填充,连通孔隙率,强度,水泥浆

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

我国最常用的半刚性沥青路面设计时遵从密实级配原理,意在通过减少路面表层和内部的孔隙来阻止水流的流入,但实际上不但不能排水,还使得已进入路面内部的水不能及时排除,造成水损害,成为路面早期破坏的最重要原因 [1] [2] 。多孔混凝土作为一种既能迅速排水又能保证路面结构层强度的路用基层材料,能够实现水流的快速导出,避免因路面结构内部长期积水造成水损害,并且能够有效抑制水流的毛细作用,防止毛细水不断上移;而且抗冻性好,强度高,模量大,可有效防止干缩、温缩裂缝。因此,采用多孔混凝土作为路面结构的基层不失为一种良好的选择。

在多孔混凝土配合比设计和性能研究方面,国内外研究人员开展了不少工作,法国、德国等欧洲国家将多孔混凝土薄层作为普通水泥混凝土路面的磨耗层,发现多孔混凝土耐久、抗冻性好,降噪效果明显 [3] [4] ;1988年,美国Richard C. Meininger [5] 对多孔混凝土配合比设计中的关键环节—目标孔隙率的实现和水灰比的确定进行了探究;21世纪以来,AASHTO [6] 提出了相应的设计施工指南,对多孔混凝土从设计、施工到养护的全过程进行指导;国内长安大学郑木莲 [7] [8] 教授对多孔混凝土的配合比设计方法、性能评价方法及多孔混凝土基层设计方法进行了研究,提出以集料有效粒径和均匀系数作为多孔混凝土级配优劣的评价指标,以耐冻系数作为多孔混凝土抗冻性能评价指标。虽然国内外学者对多孔混凝土做了不少研究工作,但目前多孔混凝土配合比设计在我国尚没有统一的规程与规定。本文以连通孔隙率为设计指标,以混凝土强度为终极目标,采用逐级填充理论,提出多孔混凝土最佳级配,然后采用单位体积混凝土所用水泥浆的体积填充级配的间隙,最终实现通过水泥浆的体积填充来计算混凝土的孔隙率,以此作为目标孔隙率,并通过正交试验确定出试件成型时的试验控制参数;试验确定各尺寸各龄期多孔混凝土试件的连通孔隙率,拟合分析实测连通孔隙率与目标孔隙率的关系,由此判断水泥浆是否有效的填充最佳级配的混合集料的孔隙率,并通过总结提出多孔混凝土配合比设计方法。

2. 原材料

2.1. 粗集料

由于需要形成混凝土的多孔结构,只用粗集料,因此粗集料应洁净、坚硬耐久、富有棱角且以形状接近立方体者为宜。本试验采用呼伦贝尔的石灰岩,检验结果见表1。

2.2. 水泥

水泥是多孔混凝土中的重要粘结剂,对保证多孔混凝土的各项性能十分重要。试验采用冀东水泥有限公司的P.O.42.5水泥,检验结果见表2。普通自来水就可用于多孔混凝土试件的制备,要注意对用水量的控制。

Table 1. The summary table of coarse aggregate performance test results

表1. 粗集料性能检验结果汇总表

Table 2. The summary table of cement chemical composition analysis results

表2. 水泥化学成分分析结果汇总表

3. 多孔混凝土配合比优化设计

3.1. 试件制备方法

目前我国在制备多孔混凝土时多参照普通混凝土的制备方法,分为拌和、成型和养生三个环节。研究资料表明,采用一次投料法拌和而成的多孔混凝土具有更好的孔隙状态,故本试验选择了一次投料法作为拌和方法;试验采用标准振动台成型法成型试件,该法能够实现试模与振动台的同步定向垂直振动,操作简单,噪声小,能够有效减少人为因素的影响;试件成型后迅速采用湿布覆盖以防止水分过快蒸发,1天后拆模并移入标准养生室养生至规定龄期。标准养生温度为20℃ ± 2℃,养生湿度为95%以上。整个养生过程中试件表面保持一层水膜,并避免用水直接冲淋。

3.2. 级配设计

本试验使用的集料为公称最大粒径为9.5 mm~26.5 mm的粗集料。从构建集料骨架、提高集料间接触有效性的角度考虑,根据逐级填充理论阐述多孔混凝土级配设计方法,多孔混凝土级配的试验步骤如下。

3.2.1. 集料的堆积密度

测定各档集料的自然堆积密度和振实密度,试验结果见表3。

可见,通过振动,集料的堆积密度增幅约为8%~9%。说明振动能够使粗集料嵌挤从而达到紧密状态,形成更为坚实的骨架结构和更为有效的集料间接触。因此,在进行集料的逐级填充时,论文采用振实密度。

3.2.2. 逐级填充

① 第一级填充

取公称最大粒径为19~26.5 mm的集料14 kg作为第一档集料,16~19 mm的集料作为第二档集料以5%的步幅从15%~35%的比列逐次填充其中,拌和均匀后测得振实密度,最大值对应的填充比例25%作为最佳填充比例。如图1所示。

② 第二级填充

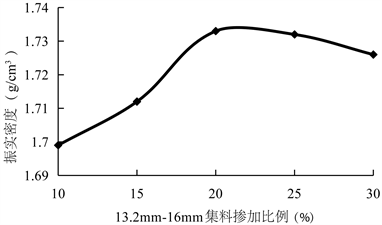

取公称最大粒径为19~26.5 mm的集料与掺量为25%的16~19 mm的集料共15 kg,13.2~16 mm的集料作为第三档集料以5%的步幅从10%~30%的比例逐次填充其中,拌和均匀后测得振实密度,最大值对应的填充比例20%作为最佳填充比例。如图2所示。

③ 第三级填充

取公称最大粒径为19~26.5 mm、掺量为25%的16~19 mm和掺量为20%的13.2~16 mm的集料共21 kg组成混合集料,9.5~13.2 mm的集料作为第四档集料以5%的步幅从10%~30%依次进行填充,拌和均匀后测得振实密度,最大值对应的填充比例15%作为最佳填充比例。如图3所示。

Table 3. The summary table of coarse aggregate density test results

表3. 粗集料密度试验结果汇总表

Figure 1. The result of first stage fill

图1. 第一级填充结果

Figure 2. The result of second stage fill

图2. 第二级填充结果

Figure 3. The result of third stage fill

图3. 第三级填充结果

由上图可知,25%、20%、15%分别是第二、三、四档集料的最佳掺配比例,此时混合集料的振实密度最大,混合料形成了最为有效的填充,骨架充分形成。综上,各档集料在混合集料中所占的比例,即本试验中所采用的集料级配,如表4所示。

3.3. 配合比计算

按试验所得级配,根据规程 [9] 要求将各档集料混合拌匀后测定混合集料的密度指标,并计算集料的间隙率,测试与计算结果见表5。

Table 4. The table of porous concrete grade

表4. 多孔混凝土级配表

Table 5. The table of porous concrete mixed aggregate characteristics

表5. 多孔混凝土混合集料特性表

多孔混凝土配合比的设计目的是根据已知设计参数,通过计算,实现对成型后试件(连通)孔隙率的有效控制,对于多孔混凝土而言,几乎所有的孔隙率已经变成连通孔隙率。因此,本文提到的目标孔隙率和实测孔隙率,都指的是连通孔隙率。

已知参数有:混合集料间隙率P'、振实密度ρ (1.746 g/cm3)、目标孔隙率P、集料质量折减系数(0.98)、水泥密度ρc (3.15 g/cm3),采用单位体积法计算多孔混凝土的配合比。计算公式如下:

每立方米多孔混凝土中集料质量为:

(1)

每立方米多孔混凝土中水泥浆的体积为:

(2)

即:

(3)

在混合集料间隙率 确定的前提下,单位体积多孔混凝土中水泥浆体积与目标孔隙率P负相关,当目标空隙率确定后,单位体积多孔混凝土所用水泥浆的体积也确定。因此,只需确定水泥浆中水灰比w/c后,即可根据式(1)~式(3)分别计算单位体积多孔混凝土中各组成成分的质量。

3.4. 水灰比、拌和时间、振动时间的确定

试件成型方法不同,所确定的配合比参数也不同,应通过试验确定影响多孔混凝土性能的主要成型参数——水灰比、拌和时间和振动时间。正交试验设计根据正交性从全面试验中选取部分具有代表性的点进行试验,从而能够减少试验次数、确定显著影响因素。为了综合考虑各因素对混凝土状态和抗压强度的影响,本文以目标孔隙率为15%的混凝土作为试验对象,并采用正交试验来最终确定出批量成型试件所需的水灰比、拌和时间、振动时间。

3.4.1. 试验影响因素、水平的确定

选择水灰比、拌和时间和振动时间作为三个影响因素,每个因素选取四个水平,设计正交试验。正交试验因素与水平如表6所示。

3.4.2. 正交试验表设计及正交试验结果

根据所选取的因素和水平,确定此次试验的正交试验表,共16个方案。进行各方案的7天抗压强度试验。采用目标孔隙率为15%的混凝土作为试验对象来计算配合比、试验,并以7天抗压强度作为试验分析指标,粗集料按照前边逐级填充设计的级配。正交试验设计以及各方案的强度结果见表7所示。

Table 6. The table of orthogonal test factors and levels

表6. 正交试验因素与水平表

Table 7. The table of orthogonal test design and orthogonal test result

表7. 正交试验设计及正交试验结果表

3.4.3. 极差分析

极差分析能够确定各因素对试验结果的影响水平,并得到最优组合方案。分析结果见表8。

表中:Ij~IVj—第j列各水平所对应的试验指标的数值之和;

Kj—第j列同一水平出现的次数,等于试验次数n (n = 16)/第j列水平数;

Ij/kj~IVj/kj—第j列各水平所对应的试验指标的平均值;

Dj—每个因素所对应的平均极差,第j列各水平所对应的平均值中的最大值与最小值的差。

可通过每个因素对应的平均极差Dj确定影响显著水平,该值越大,影响水平越高。表8说明各因素对试验指标的影响水平为:因素A (水灰比)最大,因素B (拌和时间)次之,因素C (振动时间)最小。最佳方案组合为A3B3C3,即水灰比、拌和时间、振动时间分别为0.26、40 s、30 s时所成型的试件强度最优。

Table 8. The table of orthogonal test range analysis

表8. 正交试验极差分析表

3.5. 多孔混凝土试件成型参数

根据正交试验的结果,选择水灰比为0.26,按照式(1)~式(3),可计算单位体积多孔混凝土内各材料的质量,通过计算得出目标孔隙率为15%、20%、25%、30%的具体设计结果,并将粗集料按照前面设计好的级配组成进行计算,同时给出试件成型时的试验参数。如表9所示。

3.6. 多孔混凝土的抗压强度和抗弯拉强度

根据多孔混凝土配合比设计结果,制作不同目标孔隙率的混凝土的抗压试件和抗弯拉试件,试验中同龄期试件每3个一组,测定其抗压强度和抗弯拉强度,取算术平均值作为试验结果,试验结果如表10所示。

目前尚没有多孔混凝土的强度标准,根据其使用部位,依据《公路路面基层施工技术细则》(JTG/T F20-2015) [10] ,参照同样是刚性基层的碾压贫混凝土的强度标准:对于高速和一级公路,特重、极重交通,7天龄期无侧限抗压强度5.0~7.0 MPa;重交通4.0~6.0 MPa;文献 [8] 推荐,28天的抗弯拉强度对重交通为1~2 MPa,特重、极重交通1.5~2.5 MPa。结合表10表明,当孔隙率为15%、20%时,多孔混凝土的7天抗压强度以及28天的抗弯拉强度均能满足高等级公路的重、特重、极重交通条件下的基层强度要求。最终的配合比是选择孔隙率15%还是20%,需要根据经济性、总交通量、重载交通的数量、地区的气候条件等来综合考虑。如果交通量大、重载交通的比例较高,寒冷地区,建议选择孔隙率较低的15%,一般条件下,可选择20%的孔隙率。

因此,以连通孔隙率为设计指标,以混凝土7天抗压强度为设计目标,以级配设计—目标孔隙率确定—配合比计算—测定混凝土强度为主线的多孔混凝土配合比设计方法是可行的。

4. 多孔混凝土连通孔隙率与目标孔隙率的关系研究

4.1. 多孔混凝土连通孔隙率测试方法

综合考虑各测试方法的适用性、经济性和可操作性,本文试验采用网篮法进行多孔混凝土连通孔隙率的测定。由于试件尺寸比较大,特制了可用于大尺寸试件连通孔隙率测试的设备。

多孔混凝土连通孔隙率可根据式(4)计算:

(4)

式中:ne—多孔混凝土试件的连通孔隙率(%);

m1—试件的水中重(g);

m2—试件的空气中重(g);

V—试件的体积(cm3);

Table 9. The summary table of porous concrete mix proportion design results (per cubic metre)

表9. 多孔混凝土配合比设计结果汇总表(每立方米)

Table 10. The summary table of porous concrete 7 d compressive strength and flexural strength results

表10. 多孔混凝土7天抗压强度和抗弯拉强度结果汇总表

ρw—水的密度,一般取1 g/cm3。

多孔混凝土连通孔隙率测定试验中每组三个试件,分别测定各试件的连通孔隙率后以算术平均值作为该组试件的试验结果。

4.2. 连通孔隙率与目标孔隙率关系分析

根据前文的方法成型试验中所需的多孔混凝土试件,对各尺寸、龄期试件的连通孔隙率进行测试,试验结果汇总于表11中。

表11表明,1) 尺寸为150 mm × 150 mm × 150 mm试件的7天实测连通孔隙率与目标孔隙率差值约为1.5%。28天实测连通孔隙率与目标孔隙率差值在2%~2.6%之间;2) 尺寸为100 mm × 100 mm × 400 mm、龄期为7天和28天的多孔混凝土试件的连通孔隙率均与目标孔隙率相近,7天龄期试件,两者差值在0.3%~1.3%之间;28天龄期试件,两者差值约为2%。3) 尺寸为150 mm × 150 mm × 300 mm、龄期为90天试件的实测连通孔隙率与目标孔隙率差值为0.1%~2.3%;4) 尺寸150 mm × 150 mm × 550 mm、龄期为28天实测连通孔隙率与目标孔隙率两者差值约为1.5%。表明,不论是立方体试件还是棱柱体试件,也不论试验的龄期是7天还是28天,实测连通孔隙率与目标孔隙率都比较接近。偏差的最大值没有超过2.6%。试件的连通孔隙率与其目标孔隙率经拟合都符合线性关系。拟合的公式见表12。

从拟合结果看,两者之间存在相关性都比较高。说明可通过拟定的目标孔隙率来实现对连通孔隙率的控制。表明了多孔混凝土的连通孔隙率与目标孔隙率之间满足式(5)所示的线性通式,其中,k值的取值范围为0.9~1.1,b值的取值范围为0.5~2.5。

(5)

式中:y—即连通孔隙率(%);

x—即目标孔隙率(%);

k—一次项系数;

b—常数项。

综上所述,试验所得的多孔混凝土的连通孔隙率与目标孔隙率之间满足相关性较好的线性关系,与

Table 11. The table of specimen connectivity porosity test results

表11. 试件连通孔隙率测试结果表

Table 12. The table of linear fitting formula

表12. 线性拟合公式表

龄期、试件尺寸无关,且k值和b值得取值范围比较固定。可以根据这一结果,在配合比设计中通过用水泥浆的体积来填充逐级振实的集料孔隙率P'与目标孔隙率P之差的体积,来实现对多孔混凝土连通孔隙率的设计与控制。试验结果进一步验证了配合比设计方法的可行性,表明可以采用设定目标孔隙率来设计混凝土的连通孔隙率,并通过7天的混凝土抗压强度最终确定多孔混凝土配合比。

5. 结论

试验结果表明以连通孔隙率为设计指标,以混凝土7天抗压强度为设计目标,以级配设计—目标孔隙率确定—配合比计算—测定混凝土强度为主线的多孔混凝土配合比设计方法是可行的。不仅能够很好的满足连通孔隙率的预期,而且能够满足混凝土7天抗压强度的要求。本文得出主要结论如下:

1) 通过正交试验确定出多孔混凝土试件成型时水灰比、拌和时间、振动时间的最佳参数分别为0.26、40 s、30 s。

2) 实测的连通孔隙率与目标孔隙率两者之间差值仅为0.3%~2.6%,且存在很好的线性关系,线性拟合公式中k值的取值范围为0.9~1.1,b值的取值范围为0.5~2.5。

3) 根据振实后集料的密度,确定混合集料的间隙率,采用此间隙率与目标孔隙率的差值能够确定单位体积多孔混凝土中需要的水泥浆填充的体积,用于计算多孔混凝土的连通孔隙率。

文章引用

姚宝瑄,刘 鹏,王育博,张晓晨,姚爱玲. 基于连通孔隙率与强度的多孔混凝土配合比优化设计方法研究

Research on Optimum Design Method of Mix Proportion of Porous Concrete Based on Connected Porosity and Strength[J]. 土木工程, 2018, 07(03): 329-339. https://doi.org/10.12677/HJCE.2018.73038

参考文献

- 1. 邓学钧. 路基路面工程(第三版) [M]. 北京: 人民交通出版社, 2008.

- 2. Tarefder, R.A. and Ahmad, M. (2015) Evaluation of Pore Structure and Its Influence on Permeability and Moisture Damage in Asphalt Concrete. International Journal of Pavement En-gineering, 18, 274-283.

- 3. Caestecker. (1997) Test Section of Noiseless Cement Pavement. Proceedings of 6th International Purdue Conference on Concrete Design and Material for High Performance, Indianapolis, 13.

- 4. Fuchs, D.G. and Buys, F.R. (1993) Noise-Reducing Concrete Pavements. Proceedings of 5th International Conference on Concrete Design and Rehabilitation, Purdue University, 25-30.

- 5. 彭运朝. 多孔混凝土研究综述[J]. 农业科技与装备, 2012, 217(7): 64-65.

- 6. 舒翔, 陈少幸. AASHTO 2002高速公路路面结构层防排水系统设计[J]. 广东公路交通, 2009, 25(5): 17-19.

- 7. 郑木莲, 陈拴发, 王秉刚. 基于正交试验的多孔混凝土配合比设计方法[J]. 同济大学学报(自然科学版), 2006, 36(10): 1319-1323, 1339.

- 8. 郑木莲. 多孔混凝土排水基层研究[D]: [博士学位论文]. 西安: 长安大学, 2004.

- 9. JTG E42-2005. 公路工程集料试验规程[S]. 北京: 人民交通出版社, 2005.

- 10. JTG/T F20-2015. 公路路面基层施工技术细则[S]. 北京: 人民交通出版社, 2015.