Advances in Energy and Power Engineering

Vol.03 No.04(2015), Article ID:16099,6

pages

10.12677/AEPE.2015.34014

Reducing Oxygen Content in Boiler Exhaust Gas

Hailan Hu

Research Institute of Lanzhou Petrochemical Company, Lanzhou Gansu

Email: cnhhl@163.com

Received: Aug. 27th, 2015; accepted: Sep. 21st, 2015; published: Sep. 28th, 2015

Copyright © 2015 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The power boiler fuel, mechanical and other systems of a Petrochemical Industries Co. are more complex, and the air quantity is difficult to control, resulting in higher oxygen content in exhaust gas. Boiler thermal efficiency is low. We maintained primary air and secondary air damper jam phenomenon, calibrated flow meter and furnace oxygen content table to ensure the accuracy of the measurement and maintained the air leakage points of watching the fire hole. We also repaired the dry gas flow control system, a control system of the induced draft fan damper and the control system of coal feeder’s coal flow, and put them into use. We reduced oxygen content and improved the thermal efficiency of boiler. That achieved good results. It can make the device significantly reduce energy consumption and saves 1800 tons of coal a year. Annual economic benefit is 1,036,000 RMB.

Keywords:Boiler Flue Gas Oxygen Content, Boiler Efficiency, Energy Saving

降低锅炉排烟氧含量

胡海兰

兰州石化公司研究院,甘肃 兰州

Email: cnhhl@163.com

收稿日期:2015年8月27日;录用日期:2015年9月21日;发布日期:2015年9月28日

摘 要

某石化公司化肥厂动力锅炉燃料、机械等系统比较复杂,供风量控制难度大,造成排烟气中氧含量较高。锅炉热效率偏低。对一次风、二次风的风门卡塞现象进行维修,校正风量表及炉膛氧含量表,使其计量准确,维修覌火门漏风点,对干气流量控制系统、给煤机煤量控制系统、引风机风门以及控制系统进行检修并投入使用。降低氧含量,提高锅炉热效率。取得了较好的效果,可使装置能耗显著降低,一年节约0.18万吨标煤。年经济效益为103.6万元。

关键词 :锅炉排烟氧含量,炉效率,节能

1. 前言

蒸汽动力系统是石化企业的重要组成部分,它的安全、稳定运行是企业安全、稳定、长周期运行的基础。蒸汽动力系统在向工艺过程提供动力、电力、热能、工艺蒸汽等的同时本身也消耗大量的能源,其能耗在整个石化企业中占有相当大的比例。因此,优化蒸汽动力系统的操作,降低运行成本,是石油化工企业节能降耗、提高效益的重要途径[1] 。

某石化公司化肥厂A/B锅炉装置采用东方锅炉厂设计的单锅筒高压自然循环锅炉,于1996年建成投用,单炉设计产汽能力145吨/小时,总能力为290吨/小时,产出的10.5 MPa (G)、

由于煤粉尘和煤灰影响了仪表的可靠性;干气和煤混烧影响了炉膛的工艺稳定,造成炉管等容易爆管;煤质不平稳,给煤机、磨煤机机械磨损较大,检维修次数较多;干气中S含量较高,压力和流量不是很稳定,造成炉膛炉管使用寿命减少;锅炉燃料、机械等系统比较复杂,供风量控制难度大,造成排烟气中氧含量较高。

针对炉膛氧含量高的现象,车间安排检维修及操作人员,对一次风、二次风的风门卡塞现象进行维修,对风量表计量不是很准确,进行标量的校正,对覌火门漏风情况进行维修,对引风机风控制系统进行检查,对炉膛氧含量表进行检修以使监测准确、对干气流量控制系统、给煤机媒量控制系统、引风机风门以及控制系统进行检修并投入使用。经过观察,氧含量控制在2%~5%之间。控制系统已稳定运行。

2. 优化对象流程简介

蒸汽通常由锅炉将燃烧燃料的热量传递给水而产生,水吸收足够的热量后即发生相变产生蒸汽,生成的蒸汽在压力作用下,自锅炉输送到蒸汽分配系统[2] 。

某石化公司化肥厂蒸汽的产生过程一般分为三个阶段:即脱盐水加热至饱和水阶段;饱和水完全汽化变为饱和蒸汽阶段;饱和蒸汽加热成过热蒸汽阶段。燃料燃烧产生的热能通过辐射、对流等方式传递给锅炉各受热面,加热受热面管道内的水或蒸汽,产生10.5 MPa (G)、

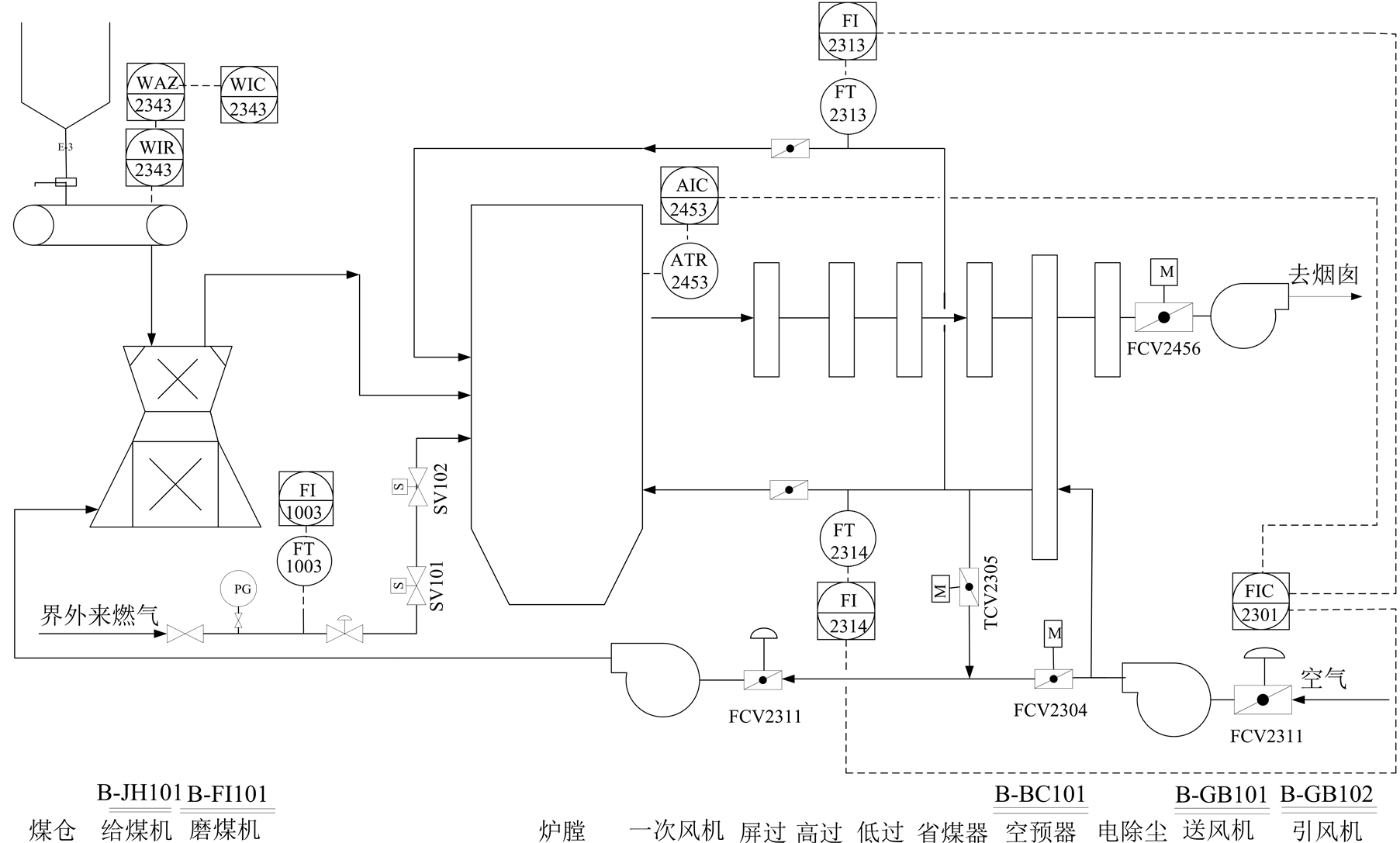

Figure 1. Boiler flow chart of chemical fertilizer plant

图1. 化肥厂锅炉流程图

2.1. 燃料系统

原煤由输煤皮带送入原煤仓(B-FE101),经给煤机(B-JF101)送入磨煤机(B-FH101),研磨成细度为200目的煤粉(80%通过),由一次风机(B-GB103)来的热空气干燥至65℃~90℃后进入炉膛燃烧,燃烧后高温烟气经过热器、省煤器、空预器(B-BC101)、电布复合除尘器(B-CI101),再经脱硫塔后通过烟囱排入大气。

配气站来的天然气减压至150~400 KPa (G)后供锅炉点火、燃烧使用,排气汇至排空总管去火炬燃烧排放。

炼厂干气、乙烯加压气、石化厂火炬气,经干气罐分离后,将压力控制在150~400 KPa (G)之间,供锅炉助燃使用,排气汇至排空总管去火炬燃烧排放。

2.2. 烟风系统

空气由送风机(B-GB101)吸入,加压后送入暖风器、空气预热器进行换热,加热后的热空气一路直接送入炉膛供锅炉燃烧使用,其中2760~11,280 Nm3/h风量为SOFA系统提供燃尽风,4140~16,920 Nm3/h风量为ROFA系统提供燃尽风,实现了锅炉低氮燃烧;另一路由一次风机(B-GB103)加压后送入磨煤机(B-GB105),对煤粉进行干燥后送至炉膛燃烧。燃烧后的烟气由尾部烟道进入空气预热器进一步换热,空预器换热后烟气经静电除尘器、布袋除尘器除尘后,由引风机(B-GB102)加压送入脱硫装置脱去二氧化硫后经烟囱排入大气。

2.3. 汽水系统

脱盐水经给水泵加压至10.5~17.5 MPa (G),送往省煤器与高温烟气换热,换热后的饱和脱盐水进入汽包经下降管分配至水冷壁下集箱,水在汽包、下降管、水冷壁管中形成自然循环,汽包内产生的饱和蒸汽经汽水分离器分离后,依次经过顶棚管过热器、后包墙管过热器、侧包墙管过热器、低温过热器、一级减温器、屏式过热器、二级减温器和高温过热器,汇集至过热器出口集箱,送蒸汽母管。另一路加压后脱盐水送往两级减温器作为减温器水。

2.4. 排污系统

从锅炉汽包引出的连续排污管线分为两路:一路经洗硅电动阀(MOV2112、MOV2115)排入锅炉定排扩容器;另一路经连排调节阀(HV2113)进入连排扩容器。连排扩容器闪蒸出的蒸汽并入低压蒸汽管网,凝结水排入定排扩容器。从锅炉水冷壁下联箱排出的定期排污水,汇入定排扩容器。定排扩容器的冷凝液送900 t/h脱盐水装置回收利用或送至330岗位,产生的乏汽排空。

2.5. 蒸汽吹灰系统

A/B锅炉各有21台吹灰器,其中炉膛短吹12台,烟道长吹8台,SCR反应器1台耙式吹灰器。吹灰器介质采用2.5 MPa蒸汽,利用热力除灰原理对系统积灰进行清除。

3. 现状以及存在问题和优化机会

3.1. 现状

该锅炉燃烧系统采用单台中速磨煤机直吹式送粉系统,四角切向燃烧方式,平衡通风,固态排渣,全钢构架,悬吊结构,呈倒U型布置。其控制系统以分散控制系统(DCS)为主要监控手段,配备少量监控仪表和手动操作以及锅炉安全保护监控系统(FSSS)。利用工业电视监视器直观地监视炉膛火焰及汽包水位。

蒸汽的产生过程一般分为三个阶段:即脱盐水加热至饱和水阶段;饱和水完全汽化变为饱和蒸汽阶段;饱和蒸汽加热成过热蒸汽阶段。燃料燃烧产生的热能通过辐射、对流等方式传递给锅炉各受热面,加热受热面管道内的水或蒸汽,产生10.5 MPa (G)、

锅炉烟气通过烟道进入装有垂直悬挂阳极板的电场中,这些阳极板把电场分成许多平行的通道,在每一个通道中间,都挂有一排阴极线。直流高压电源接至阴极柜架和地之间,在柜架的极线和极板之间产生强大的电场,阴极线放电产生电晕。烟气在电晕区被电离产生大量的正、负离子,正离子被吸向阴极,负离子被吸向阳极。通过周期性振打极板,使灰落入灰斗。锅炉燃烧产生的烟气经过静电除尘器和脱硫装置处理后,由烟囱排向大气。

3.2. 存在问题及查找优化机会

1) 煤粉尘和煤灰影响了仪表的可靠性;

2) 干气和煤混烧影响了炉膛的工艺稳定,造成炉管等容易爆管;

3) 煤质不平稳,给煤机、磨煤机机械磨损较大,检维修次数较多;

4) 干气中S含量较高,压力和流量不是很稳定,造成炉膛炉管使用寿命减少;

5) 锅炉燃料、机械等系统比较复杂,供风量控制难度大,造成排烟气中氧含量较高。

2009年11月车间利用停车机会,对给煤系统、干气调节系统、送风系统、炉膛密封、引风风道系统、除灰系统、烟囱进行检查。

4. 技术依据

空气由送风机(B-GB101)吸入,加压后送入暖风器、空气预热器进行换热,加热后的热空气一路直接送入炉膛作为二次风供锅炉燃烧使用;另一路由一次风机(B-GB103)加压后送入磨煤机(B-GB105),对煤粉进行干燥后送至炉膛燃烧。燃烧后的烟气由尾部烟道进入空气预热器、静电除尘器,再由引风机(B-GB102)将烟气通过烟囱排入大气。烟气氧含量AIR2453:2.0%~10.0%,详见图2。

控制目标相关参数及控制方式:

烟气氧含量AIR2453:燃气专烧4.0%~10.0%、煤气混烧2.0%~8.0%、煤粉专烧2.0%~6.0%;送风量FI2313、FI2314、给煤量WIR2343、燃气量FI1003。

通过FIC2301手动或自动控制送风机入口挡板PCV2301开度,调节送风量FI2313、FI2314,控制烟气氧含量AIR2453在2.0%~10.0%。

由此可见,控制好进入炉膛的风量是氧含量正常工作的必要条件。

5. 采取方法、方案简述

2009年11月,针对炉膛氧含量高的现象,车间安排检维修及操作人员,对一次风、二次风的风门卡塞现象进行维修,由于风量表计量不是很准确,进行标量的校正,维修覌火门漏风点,对引风机风控制系统进行检查,校正炉膛氧含量表以使监测准确、对干气流量控制系统、给煤机媒量控制系统、引风机风门以及控制系统进行检修并投入使用。经过观察,氧含量控制在2%~5%之间。

6. 实施中遇到的制约条件以及发生的问题、影响

1) 由于方案实施期间,大部分装置正常运行,无法停止整个干气系统,单独进入B锅炉的干气和天然气计量表未能进行加装。

Figure 2. Chart of flue gas oxygen content controlling

图2. 烟气氧含量控制图

Table 1. Comparison of main operating parameters after the re-adjustment of air volume

表1. 重新调整风量后的主要操作参数对比

Table 2. Exhaust gas parameters within four months after the implementation of the project

表2. 项目实施后四个月内的排汽参数

2) 单独的干气或者天然气流量波动对B锅炉的准确供风量氧含量产生影响。

该优化方案自2009年11月份开始实施,主要的手段是:

1) 做好电气仪表的防尘工作;

2) 研究干气使用的最佳方案;

3) 提高煤质;

4) 准确掌握燃料及供风配比。

2009年11月,对装置进行风量的调整,排烟温度由调整前的155℃降低为150℃,烟道气的氧含量从6%降到3%以下,锅炉的负荷从120 t/h增加到125 t/h,详见表1,节能效果比较明显。

项目自2009年11月实施以来,4个月中,烟道气氧含量由6%降为最低至2.5%,基本维持在3%左右,锅炉负荷由120 t/h提高至130 t/h,锅炉排烟温度由155℃降低至150℃,详见表2,取得了很好的节能效果。

7. 实施效果评价、经济效益

项目实施前排烟温度为

文章引用

胡海兰. 降低锅炉排烟氧含量

Reducing Oxygen Content in Boiler Exhaust Gas[J]. 电力与能源进展, 2015, 03(04): 92-97. http://dx.doi.org/10.12677/AEPE.2015.34014

参考文献 (References)