Instrumentation and Equipments

Vol.03 No.03(2015), Article ID:15989,5

pages

10.12677/IaE.2015.33010

The Design of a New High Density and Agile Distribution System

Xiang Li, Yang Yu, Qiang Zhang

School of Mechanical Engineering, Shandong University, Jinan Shandong

Email: zhangqiangd@163.com

Received: Aug. 9th, 2015; accepted: Aug. 31th, 2015; published: Sep. 4th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

In this paper, the design and operation process of a high density agile distribution system were presented. This system consists of input/output conveyers, storage racks, S/R machines and so on. It has a high efficiency of storage/retrieval. This system can also provide the storage with a high density, and make the goods move forward automatically and the distribution process much faster.

Keywords:Storage Racks, Storage/Retrieval Machines, Automated Guided Vehicles

一种新型高密度敏捷配送系统设计方案

李翔,于洋,张强

山东大学机械工程学院,山东 济南

Email: zhangqiangd@163.com

收稿日期:2015年8月9日;录用日期:2015年8月31日;发布日期:2015年9月4日

摘 要

本文介绍了一种新型高密度敏捷配送系统的结构设计和工作过程,该配送系统由出入库输送机、动力贯通式货架、提升穿梭车、自行轨道车等主要部件组成,具有较高的存取效率,可以实现货物的高密度存储、货物的自动前移和敏捷配送。

关键词 :存储货架,提升穿梭车,自行轨道车

1. 引言

在现代物流业中,自动化立体仓库对商品的生产和分销过程的连贯和优化是必不可少的,是仓储发展的必然方向[1] 。1959年美国最早发明了自动化立体仓库,后来日本和德国也开发了自动化立体仓库系统。1974年我国建立了第一座自动化立体仓库,而且正处于不断完善和发展的阶段 [2] ,而且早期建立的仓库以及自动化立体仓库也随着技术的发展出现了更新换代的需求 [3] 。自动化立体仓库能够有效利用仓库空间,减少人工成本,对货物的存取进行更有效的控制 [4] 。而这些功能的实现与自动化立体仓库的设计、布局和物料搬运系统是否合理配置。研究表明,自动化立体仓库的合理设计能够有效降低货物的物流成本 [5] 。

传统的自动化立体仓库以堆垛机和高层货架作为其核心设备。在这种自动化立体仓库中,每台堆垛机只能为两排货架服务,每存放或者取出一个托盘,都需要堆垛机进入货架内部,而且一般一次只能存取一个或者取两个位置相近的托盘。实际的应用中,由于传统自动化立体仓库系统本身结构的特点,使其在节约时间的能力、出入库的效率以及空间利用率上都受到一定的限制。为了解决传统自动化仓库中存在的问题,本文设计了一种以具有较高的存储密度的动力贯通式货架为核心的配送系统。配合提升穿梭车和自行轨道车的使用,系统能够一次存取多个托盘,实现托盘的连续出入库和货物的先入先出,从而提升了出入库的效率,提高了系统的空间利用率,降低了自动化立体仓库的建设成本和使用成本。

2. 高密度敏捷配送系统的关键部件

高密度敏捷配送系统要实现高密度存储、货物的自动前移和敏捷配送等功能,要求对系统各个部件功能进行合理的设计。在系统的设计中,包括出入库输送机,动力贯通式货架,提升穿梭车,自行轨道车等几个关键部件。

出入库输送机需要能够将托盘运送到指定的位置,入库输送机将托盘从入库站台接过送至提升穿梭车的上面,出库输送机则从提升穿梭车上面接过托盘送出库。提升穿梭车位于动力贯通式货架的两端,入库处的提升穿梭车将从输送机上接受的托盘并运送至相应货道,有时还需要运送至相应高层货道。出库处的提升穿梭车则需要将所需的托盘货物从相应货道送至出库输送机。动力贯通式货架负责托盘和货物的存放。自行轨道车可以在动力贯通式货架和提升穿梭车以及输送机下面相通的轨道上面运行,可以顶起托盘并推动托盘运动。

3. 高密度敏捷配送系统的工作流程

配送系统的工作流程包括托盘的入库流程,动力贯通式货架工作流程和出库流程三个阶段。

3.1. 入库流程

在入库作业区,完成高密度敏捷配送系统的入库作业。入库系统主要由入库辊子输送机、移载输送机、链条输送机和入库移载输送机以及各种检测和控制元件组成。

如图1所示,叉车3将装载货物的托盘放入入库辊子输送机4上面,托盘电子标签识别器2扫面托

Figure 1. Input operation area of the distribution system

图1. 配送系统入库作业区

盘上面的电子标签,并将扫描的信息反馈给系统,系统来判断、记录托盘所承载的货物种类,并判断托盘将要存放的货道。另外,存放货物的信息也可以提前手工输入系统,由系统判断货物将要存放的货道,决定链条输送机8和移载输送机9的工作区间和提升穿梭车的停放位置。相应地,提升穿梭车运行至相应的货道口,链条输送机8和相应货道的入库的移载输送机9的进行工作。而货物存放货道以外的位置链条输送机和移载输送机的区间不工作。

行进过程中,红外宽度检测器分别对托盘和货物的宽度和高度进行检测,将检测的信息反馈给系统,系统判断托盘和货物的尺寸是否符合要求,货物的宽度和高度如果一个或者都超出了要求的高度尺寸,则尺寸不合格。

托盘运行至移载输送机7上面,完成转向工作,系统判断决定托盘的转向。尺寸符合要求,托盘和货物入库,由移载输送机7将托盘转向入库链条输送机8进行入库运行。如果尺寸不符合要求,在输送台上进行简单的整理,如果尺寸能够符合要求,托盘和货物继续入库,如果尺寸还是不能符合要求,由移载输送机7将托盘转向出库链条输送机1进行出库。托盘在链条输送机8上,运行至指定的货道位置时,由入库移载输送机9完成托盘的转向工作,将托盘运送至相应货道的辊子输送机10上,继续工作完成托盘存入动力贯通式货架的存放工作。

3.2. 动力贯通式货架工作流程

动力贯通式货架是高密度敏捷配送系统的核心区域和核心部件。由提升穿梭车、动力贯通式货架和自行轨道车等关键部件组成。

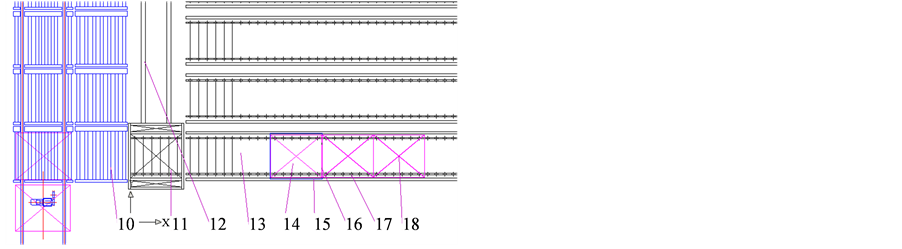

动力贯通式货架是多层的立体货架,出入库频率高在第一层,出入库频率低的存放在第二层和第三层。如图2所示,动力贯通式货架的每一层货架的结构为两层,上层为带有滚轮17的托盘承载面,下层为供自行轨道车15的轨道。托盘承载面与托盘之间的摩擦力不能太大,这样能够保证自行轨道车同时推动多个托盘运行。

自行轨道车在其轨道中,对经过的托盘数量进行计数,能够准确检测与具体一个托盘的相对位置,系统确定自行轨道车的停放位置,推动托盘的数量。自行轨道车具有顶起托盘的机构,能够将托盘顶起,并具有专门的结构可以推动前面的多个托盘。顶起的托盘可以增加自行轨道车的重量,从而增大它与轨道间的摩擦力,保证其推动多个托盘运行的工作。

Figure 2. Operation area of the powered through racks

图2. 动力贯通式货架作业区

提升穿梭车也分为两层,上层为带有滚轮的托盘承载面,下层为自行轨道车的停放位置,上层和下层能够分别与动力贯通式货架的上层和下层对接,高度平齐,使托盘能够平稳的运行至动力贯通式货架上面,而自行轨道车也能平稳的运行至动力贯通式货架的轨道上面。提升穿梭车11可以在不同的货道之间运行,轨道12是提升穿梭车在货道之间运行的轨道,系统根据货物的种类信息,判断决定货物所要存入的货道,提升穿梭车停放在相应的货道,在相应货道内的辊子输送机10和动力贯通式货架的相应货道13之间形成一个穿梭通道。

如果货物存放在货架的第一层,则托盘运行至相应货道的辊子输送机10上,辊子输送机10提供动力,托盘运行至提升穿梭车的滚轮承载面,由自行轨道车将托盘顶起,运送到动力贯通式货架的内部。如果托盘连续的存入动力贯通式货架,则辊子输送机10提供的动力可以使新进入的托盘顶着先前进入的托盘前行,能实现多个托盘的入库工作,自行轨道车可以协助辊子输送机10的工作,在货架内部将内部的托盘继续推动前行。入库工作量很大时,如果动力贯通式货架此时没有货物出库的任务,出口处的提升穿梭车也可以进行入库的协助工作。

如果货物存放在货架的上层(第二层或第三层),则托盘送至提升穿梭车上面,提升穿梭车承载托盘的面以及承载自行轨道车的面两侧具有自动的挡板,当托盘完全运行到提升穿梭车上以后,停止运行。提升穿梭车的提升部件工作,将托盘和自行轨道车提升至相应货道的高度。提升穿梭车具有位置的检测装置,能够准确的测定上升的高度。到达后,与货架相邻面的挡板都打开,自行轨道车将托盘顶起,运行至货架相应位置时,顶起机构落下,将托盘放下,自行轨道车回到提升穿梭车上面。提升穿梭车的提升部件下降,降至其初始位置。如果继续存入上层货架,重复之前的动作。

由于滚轮17可以转动,托盘在其承载面上的摩擦力很小,自行轨道车15顶着托盘运行的同时可以推动前面多个托盘18往前运动。

3.3. 出库流程

当接到出库任务时,输入需要货物种类和数量的信息,系统确定出将要取货的货道。提升穿梭车运行至相应位置。如图3,如果所取货物位于第一层货架,提升穿梭车在动力贯通式货架出口位置和辊子输送机23形成一个通道。自行轨道车19从提升穿梭车运行至动力贯通式货架的轨道上。

自行轨道车假定最多允许推动N个托盘,其在运行时能够对所经过的托盘数量进行计数,与托盘具有位置的检测装置,能准确停在托盘下面。当需要取货的托盘数量n小于或等于N时,自行轨道车进行一次入库取货的工作就可以完成工作,自行轨道车运行至第n个托盘下面停止运行,顶起机构进行工作,将这第n个托盘20顶起,然后推动者前面的n−1个托盘往前运动。托盘21运行至动力贯通式货架的末端时,经过提升穿梭车上面的托盘运行轨道,到达辊子输送机23,辊子输送机提供动力将托盘接走进入

Figure 3. Output operation area of the distribution system

图3. 配送系统出库作业区

下一步的出库流程。自行轨道车运行至提升穿梭车上时将顶起的托盘放下,提升穿梭车提供部分动力,让托盘能够运行至辊子输送机上。这样,自行轨道车能够同时推动这n个托盘往前连续的运行,实现了连续出库。当托盘数量n大于N时,则自行轨道车多次进入动力贯通式货架进行取货工作。取货的次数为n除以N的商的整数部分加1次,前面几次,自行轨道车都运行至第N个托盘下面停止运行,顶起第N个托盘并推动前面的N-1个托盘运行出库。最后一次,则运行至剩余最后一个托盘下面将其顶起进行取货工作,进而完成其出库取货任务。

当所要选取的货物在高层货架时,提升穿梭车停放在相应位置,其提升部件工作,将自行轨道车提升至相应货道,与货道准确对齐,提升部件的锁死机构将提升部分锁死,防止坠落。自行轨道车进入货架,准确停在所取的第一个托盘的下面,自行轨道车顶起机构工作将托盘顶起,运回到提升穿梭车上面,将托盘放下。提升穿梭车两侧的挡板放下,将托盘和自行轨道车挡住,防止其从两侧滑出。提升部件进行下降运动,将托盘降至第一层的位置,提升穿梭车托盘的承载面尾部和出口的辊子输送机工作,提供动力,将托盘运送到出口辊子输送机上面。这样提升穿梭车取一个高层货架托盘的工作过程完成。如果取多个高层货架的托盘,则重复刚才的工作。对高层的货架,一次只能取一个托盘,相比取第一层货架的货物,工作效率较低。但由于托盘都依次停放在货架的端部,自行轨道车进入货架内部的距离很短,相比以往的自动化立体仓库取高层货架托盘的效率还是高很多。

托盘运行到辊子输送机23之后,被运到移载输送机24上,完成托盘的转向工作,托盘在链条输送机25上移至移载输送机26上,完成托盘出库的转向,然后运行至出库的辊子输送机27上,最后由叉车将托盘接走,完成出库工作。

4. 结论

本文展示了一种新型的高密度敏捷配送系统,并对其工作流程进行了详细的介绍,分别从货物入库、存储、出库的各个过程介绍了敏捷配送系统各个部件的具体功能及工作过程。与无法实现高密度的存储和敏捷配送的传统自动化立体仓库相比,该系统具有更高的出入库效率和空间利用率,有很好的发展前景。

文章引用

李翔,于洋,张强. 一种新型高密度敏捷配送系统设计方案

The Design of a New High Density and Agile Distribution System[J]. 仪器与设备, 2015, 03(03): 72-76. http://dx.doi.org/10.12677/IaE.2015.33010

参考文献 (References)

- 1. 张印 (2009) 传统仓储的发展方向——自动化立体仓库. 装备制造技术, 3, 131-132.

- 2. 刘昌祺, 董良 (2004) 自动化立体仓库设计. 机械工业出版社, 北京, 5.

- 3. 马笑 (2011) 我国自动化立体仓库市场与技术发展分析. 物流技术(装备版), 18, 98-100.

- 4. Lerher, T. (2010) Travel time models for automated warehouses with aisle trans-ferring storage and retrieval machine. European Journal of Operational Research, 205, 571-583.

- 5. Ramu, N.V. (1996) Design methodology for modelling warehouse internal layout integrated with operating policies.