Instrumentation and Equipments

Vol.05 No.04(2017), Article ID:23231,8

pages

10.12677/IaE.2017.54013

Influence of Depth on Eddy Current Pulsed Thermography for Rail Crack Detection

Song Ding1, Peizhen Shi1*, Ping Wang2, Mengdi Li2, Fangjun Zhu1, Dingyi Zhu3

1College of Electrical Engineering and Control Science, Nanjing Tech University, Nanjing Jiangsu

2College of Automation Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing Jiangsu

3School of Mechanical and Power Engineering, Nanjing Tech University, Nanjing Jiangsu

Received: Dec. 8th, 2017; accepted: Dec. 20th, 2017; published: Dec. 28th, 2017

ABSTRACT

The demand of rail track inspection is increasing with the development of high speed railway in China. The surface cracks of track can be detected non-destructively and fleetly by eddy current pulsed thermography (ECPT) technology, based on multi-physics such as electricity, magnetism and thermography. This technology is important to high speed railway security. Comparing with the length and width of surface crack, depth of vertical crack and angle of lean crack are hard to be detected and classified. By finite element simulation and artificial track crack inspection, this paper proposes the difference of IR images and the influence of vertical crack depth and lean crack angle on heat distribution. The results indicate that high temperature regions move to the ends of crack when the crack depth exceeds 1 mm. For lean cracks, high temperature regions distribute asymmetrically along cracks and move when the depth increases more than 2 mm. Therefore, different surface track cracks can be detected and classified by the shape and distribution of high temperature regions.

Keywords:Eddy Current Pulsed Thermography, Rail Cracks, Temperature Distribution, Crack Depth, Lean Cracks, Lean Crack Angle

钢轨裂纹深度对脉冲涡流热成像的影响

丁松1,施佩珍1*,王平2,李梦迪2,朱芳君1,朱丁忆3

1南京工业大学电气工程与控制科学学院,江苏 南京

2南京航空航天大学自动化学院,江苏 南京

3南京工业大学机械与动力工程学院,江苏 南京

收稿日期:2017年12月8日;录用日期:2017年12月20日;发布日期:2017年12月28日

摘 要

我国高铁的快速发展对钢轨裂纹的巡检提出了越来越高的要求,基于电、磁、热等多物理场耦合的脉冲涡流热成像(ECPT)技术,可实现对钢轨表面裂纹的非接触、快速检测,对保障高铁安全运行意义重大。相对于表面裂纹长度和宽度,裂纹侵彻深度和侵入角度更加隐蔽,也更加难以检出和区分。本文通过电磁感应加热有限元仿真和钢轨表面人工裂纹检测实验,对比研究了垂直裂纹侵彻深度和斜裂纹侵入角度对钢轨表面热分布的影响,及其红外成像的区别。研究表明垂直裂纹侵彻深度超过1 mm时,高温区由励磁线圈附近趋向于裂纹两个顶端;斜裂纹则当侵彻深度超过2 mm时高温区发生迁移,且高温区沿裂纹非对称分布。因此,根据高温区分布位置及形状可实现多种类型钢轨表面裂纹的检测与识别。

关键词 :脉冲涡流热成像,钢轨裂纹,温度分布,侵彻深度,斜裂纹,侵入角度

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着我国高铁运营里程快速增长,行车速度逐步提升,钢轨表面缺陷对列车安全运行提出了越来越高的要求。针对钢轨缺陷巡检,由于超声检测技术对材料表面及亚表面缺陷难以准确识别,如何快速、准确检测钢轨表面裂纹已成为铁路安全运营需要解决的迫切问题。脉冲涡流热成像(ECPT, Eddy Current Pulsed Themography)检测是当今无损检测技术最新提出的一种新型方法,该方法主要将脉冲涡流检测方法与红外热成像检测技术相结合,汇聚两者的共同检测优点,提供更加方便直观的检测手段。检测过程无需接触被测对象,具有不干扰原有的温度场、应用范围广、测量速度快、效率高等优势,在航空航天、海洋船舶、石油运输等方面得到了广泛的应用 [1] [2] [3] [4] 。

然而,应用脉冲涡流热成像法对高速铁路钢轨裂纹巡检时发现,传统热图像分析方法往往难以识别和检出侵彻深度较浅的垂直裂纹和斜裂纹,这也成为ECPT技术运用于钢轨裂纹检测面临的挑战。脉冲涡流热成像法是依据电磁感应原理,由高频脉冲调制激励在被测材料表面和内部产生涡流,涡流产生焦耳热,由红外摄像机记录材料表面的热分布情况。裂纹改变涡流路径使其发生畸变,从而改变了物体表面的热分布,在红外摄像机中体现为“高温区”和“低温区”的异常分布。进一步的研究表明,裂纹不仅影响焦耳热的产生,还影响热的传导过程。尹爱军等讨论了ECPT加热机理中的焦耳热产生和热传导两个物理过程,并分别讨论其作用的阶段 [3] 。理论分析可知,垂直裂纹侵彻深度和斜裂纹侵入角度都将影响材料表面和内部涡流分布,从而影响焦耳热的产生和传导,因此难以通过理论计算将其区分。本文通过对脉冲涡流的仿真和实验对比,研究垂直裂纹侵彻深度和斜裂纹侵入角度对热分布的影响,为钢轨表面裂纹的巡检和识别提供依据 [5] [6] [7] 。

2. 方法

2.1. 感应加热原理

在利用脉冲涡流热成像方法对特定材料进行检测时,过程中的物理现象包括涡流感应、焦耳热、热传导和红外辐射。首先,在均质材料中,由激励信号引起的电磁感应现象可以理解为:线圈通有交变电流信号,其周围会产生磁场,当线圈靠近被测试件时,若此导体是闭合的回路,则会在导体内形成感应电动势及感生电流,也被称为感应涡流,该过程同样被称为电磁感应现象,是法拉第于1831年首先发现的,他根据大量的实验结果总结出电磁感应定律:当穿过闭合导体回路中的磁通量f发生变化时,回路中将产生感应电动势e及感应电流I,而且,所产生的感应电动势e等于磁通f对时间t的变化率的负值,即:

(1)

感应电动势e必会产生涡流I,涡流的热效应即为焦耳热Q。焦耳定律表达式如下:

(2)

2.2. 有限元仿真建模及参数设置

COMSOL Multiphysics是以有限元法为基础,通过求解偏微分方程(单场)或偏微分方程组(多场)来实现真实物理现象的仿真。

脉冲涡流红外热成像方法仿真计算选择COMSOL Multiphysics 3.4版本进行实验,根据脉冲涡流加热理论,选择软件中的AD/DC模块下的感应加热模型建立三维空间模型,设置有限元空间120 mm × 120 mm × 50 mm,选择被测试件材料为铁磁性材料铁(Iron),试件尺寸大小为40 mm × 40 mm × 10 mm,在试件表面中间位置添加0.1 mm宽,长为6 mm的裂纹,深度可以设置为1 mm至8 mm不同深度;激励线圈为圆形线圈,外径大小为40 mm,内径36 mm,线圈直径为4 mm;线圈中通以幅值为380 A、激励频率为25.6 kHz的电流,加热时间为300 ms。

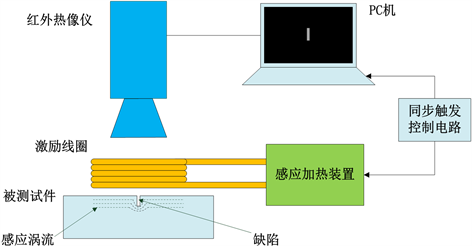

2.3. 实验系统设置

脉冲涡流红外热成像检测研究的基本理论是电磁感应原理,根据这一原理设计实验环境,如图1所示,包括产生激励信号的感应加热装置、激励线圈、被检测试件、红外热像仪、计算机用于记录感应变化过程便于后处理以及同步触发控制电路。感应加热装置用于产生不同频率、幅值、周期的高频脉冲交流信号,此信号通过激励线圈施加感应被测试件,试件表面内部产生的涡电流以热量形式反映出来,红外热像仪拍摄这一变化过程并传至电脑,供热图像的显示及后期进行信号的分析处理,同步触发控制电路的作用是控制感应激励与红外热像仪之间的同步。

利用脉冲涡流红外热成像实验系统,对含有不同类型人工缺陷的钢轨进行检测,结合仿真分析结论,设置感应激励装置电流信号幅值为380 A、感应加热时间300 ms,选择单层方形线圈施加激励,自动匹配得到的最优谐振频率约为250 kHz,放置与裂纹方向垂直。将红外热像仪的帧频设置为最高80 Hz,能得到更多感应加热过程中的热图像序列,拍摄时间可根据被测试件降温情况而定。

2.4. 试样的获取

选取含有人工缺陷的钢轨和自然状态下含疲劳缺陷的钢轨,分别进行试验检测并对比。对一条长为140 cm、宽7 cm的钢轨上人工加工表面裂纹,实际钢轨如图2,包含不同类型的裂纹(图中红色标注),不同深度的有限长垂直裂纹、贯穿长度的垂直裂纹、不同深度的45˚角斜裂纹、不同宽度的垂直裂纹等共27条表面裂纹。

整段钢轨的裂纹分布的俯视图和截面图如图3,部分缺陷裂纹尺寸说明如表1,θ表示俯视图中水平方向的倾角,α表示截面图中垂直方向倾角。

Figure 1. System of eddy current pulsed thermography

图1. 脉冲涡流红外热成像检测系统搭建

Figure 2. Artificial defects rail specimen

图2. 人工缺陷钢轨试件

Figure 3. The distributions of rail cracks

图3. 钢轨裂纹分布

Table 1. The size descriptions of rail cracks

表1. 钢轨裂纹尺寸说明

3. 结果和讨论

3.1. 垂直裂纹仿真和实验对比

3.1.1. 不同深度表面垂直裂纹的仿真分析

文中主要研究对象是铁磁性材料,仿真实验主要针对表面垂直裂纹和斜裂纹进行研究,表2为不同深度裂纹的求解结果图。建立感应加热仿真模型,被测试件为铁(Iron)材料,试件大小为50 mm × 50 mm× 10 mm,其表面设置宽度为0.1 mm,长度为4 mm且深度h不同的缺陷裂纹。

从表2中可以看出,随着裂纹深度的增大,被测对象表面温度分布随之产生相应变化。深度h = 0.5 mm时,试件表面裂纹两侧的温度变化较其他部位明显,即感应产生的涡流主要是从裂纹底部流过,两端点处暂时没有明显的温度升高;深度h = 0.5 mm至1 mm过渡期间,可以发现端点处的温度分布开始上升,涡流不再只从裂纹底部通过,部分涡流会从端点处绕行,随着深度的增加,该现象逐渐明显;4 mm深时,由于裂纹深度较大,涡流难以从底部流过,选择绕道从两端点处经过,故表面温度变化以裂纹两端点处的温度升高为主。

3.1.2. 不同深度表面斜裂纹的仿真分析

实际的应用物体中产生的裂纹损伤不是规则形状的,通常也会出现与物体表面成一定角度的斜裂纹。利用COMSOL Multiphysics仿真分析与试件成相同角度、相同宽度,但不同深度的斜裂纹的表面温度分布情况,建立模型试件50 mm × 50 mm × 10 mm,求解域设定为铁材料,裂纹与模型表面所夹的锐角均为45˚,裂纹长6 mm、宽0.1 mm。

通过观察不同深度的求解结果(显示如表3),发现含有斜裂纹模型的表面温度分布变化与垂直裂纹结果有相似处,随着裂纹深度的增加,被测对象表面内部产生的涡电流流向发生变化,深度较低时,涡流

Table 2. The surface temperature distributions of vertical crack at different depths

表2. 垂直裂纹不同深度表面温度分布

Table 3. The surface temperature distributions of oblique crack at different depths

表3. 斜裂纹不同深度表面温度分布

主要从裂纹底部流过,当深度增大,涡流转而从裂纹两端点处流动,深度为2 mm时,涡流基本集中在两端点处,中间部分相对减少。斜裂纹除此现象外,还可发现,当深度小于2 mm时,裂纹两侧的温度分布并不对称 [2] ,温度分布主要趋向于裂纹与表面成锐角的方向,涡流在遇到倾斜角时,将会在锐角处聚集,此处的涡流较大,相对呈现的温度较高;随着斜裂纹深度的增加,裂纹端点处的温度值将会增大,而裂纹中间部位的温度值逐渐减小 [3] [4] 。

仿真实验中,设定求解域为铁材料,包含不同类型缺陷,分析表面裂纹深度的不同对感应结果造成的影响,经仿真比较可知,缺陷的深度对计算结果影响较大。除此之外,影响感应加热计算结果的因素包括激励信号参数、线圈的参数及被测对象参数,如信号的激励频率、线圈的尺寸、被测对象的材料属性、裂纹的深度、宽度、角度、形状等,缺陷的不同产生的温度分布情况也不同,以此可以判断缺陷的参数尺寸范围 [8] 。

3.2. 斜裂纹仿真与实验对比

3.2.1. 不同深度有限长垂直裂纹检测

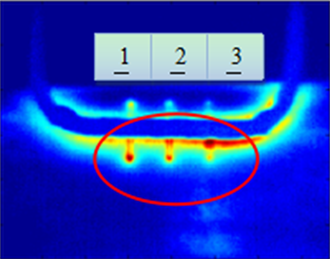

选择人工缺陷钢轨上的1、2、3号裂纹对比检测,红外热像仪拍摄获得热图像序列,从感应加热升温到降温过程,从中选取激励开始阶段并且现象最明显的一帧,如图4(a),图中由左向右分别为1、2、3号裂纹,宽度同为0.8 mm、长度20 mm,深度分别是8 mm、4 mm、2 mm,逐渐减小,图4(b)为经Matlab软件图像灰度值缩放处理后的裂纹温度分布图像,可见温度特征更明显,如裂纹端点处和中间两侧的温度变化情况各不相同。端点处,1号裂纹的温度最高,即涡流密度最大,2、3号越来越小,反之,裂纹中间部位的涡流密度随深度的减小逐渐变大,温度升高。

与不同深度表面垂直裂纹的仿真结果对比,大于1 mm深度的垂直裂纹尖端效应较明显,并随深度的增加被测对象表面产生的涡电流将由原来的从裂纹底部(中间位置)流过,转而从裂纹两端点处流过,结果表现为温度分布的不同;实验结果中此现象非常明显,且在裂纹中部两侧仍会发现温度的升高。

3.2.2. 不同深度斜裂纹检测

人工裂纹7、8、9号为不同深度的斜裂纹,与钢轨表面成45度角,宽度为0.3 mm、长度70 mm,深度分别为2 mm、4 mm、8 mm,实验获得的结果对比如表4。第一行为实验图像序列中某一帧,由于激励后期除了感应加热外,还存在热扩散作用,将产生模糊效应,干扰被测对象表面温度分布,因此选择激励开始阶段同一时刻(第十帧)的热图像进行比较,经Matlab对图像灰度值线性映射调整后得到更清

(a)

(a)  (b)

(b)

Figure 4. Finite length cracks at different depths in single frame images

图4. 不同深度有限长裂纹检测单帧图像

Table 4. The single frame images of oblique cracks with different depths

表4. 不同深度斜裂纹检测单帧图像

晰的热图像,如表中第二行所示,颜色的深浅表示温度分布。根据热图像变化趋势可知,随着斜裂纹深度的增加,由7号到9号裂纹,裂纹中间部分的温度明显降低,原因是产生的涡电流在较深的裂纹处难以绕行,将向上下两边扩散,再者,斜裂纹两侧的温度分布明显为非对称,在与表面所成的锐角方向,该部位的温度轮廓区域较广,此处涡流密度相对较大,随着深度的变大涡流密度降低,故对于倾斜缺陷,占支配地位的热量主要聚集在裂纹与表面的夹角处,该特点可以作为与垂直裂纹进行区分的特殊现象。

同样,与仿真模型计算结果相比较,不同深度表面斜裂纹,随深度的增加,内部涡流会逐渐向两侧绕行,有限长度表现为明显的尖端温度升高,实验中的裂纹较长,体现在温度分布越细长且分布区域非对称,仿真与实验对比可知涡流流向基本一致。

4. 总结

脉冲涡流热成像技术是一种基于电、磁、热多物理场耦合的新颖无损检测技术,其在钢轨裂纹检测中具有非接触、速度快等显著优点。本文针对自然裂纹的典型形式,即垂直裂纹和斜裂纹,研究了垂直裂纹侵彻深度和斜裂纹侵入角度对钢轨表面热分布的影响。

仿真和实验结果表明,对于有限长度裂纹,随着垂直裂纹和斜裂纹深度增加,钢轨表面涡流趋向裂纹两端聚集,因而导致裂纹两端温升明显。其中,垂直裂纹分界深度为1 mm,裂纹深度小于此深度时涡流多分布于裂纹两侧;而斜裂纹的分界深度为2 mm。此外,研究发现斜裂纹两侧温度分布不对称,裂纹侵入方向一侧的温度更高。这一特点可用于对垂直裂纹和斜裂纹的区分。

随着技术的发展,缺陷检测的要求水平也日益提高。ECPT技术在缺陷类型区分、定量检测等方向仍有大量的工作需要完成,对其信号的处理方法也是值得研究的领域之一。

基金项目

本课题研究受“江苏省大学生创新创业训练计划”(201710291081Y)资助。

文章引用

丁松,施佩珍,王平,李梦迪,朱芳君,朱丁忆. 钢轨裂纹深度对脉冲涡流热成像的影响

Influence of Depth on Eddy Current Pulsed Thermography for Rail Crack Detection[J]. 仪器与设备, 2017, 05(04): 87-94. http://dx.doi.org/10.12677/IaE.2017.54013

参考文献 (References)

- 1. 白利兵. 电涡流脉冲热成像无损检测技术研究[D]: [博士学位论文]. 成都: 电子科技大学, 2013.

- 2. Tian, G.Y., Gao, Y.L., Li, K.J., Wang, Y.Z., Gao, B. and He, Y.Z. (2016) Eddy Current Pulsed Thermography with Different Excitation Configurations for Metallic Material and Defect Characterization. Sensors, 16, 843. https://doi.org/10.3390/s16060843

- 3. Yin, A.J., Gao, B., Tian, G.Y., Woo, W.L. and Li, K.J. (2013) Physical Interpretation and Separation of Eddy Current Pulsed Thermography. Journal of Applied Physics, 113, Article ID: 064101. https://doi.org/10.1063/1.4790866

- 4. He, Y.Z., Tian, G.Y., Pan, M.C., Chen, D.X. and Zhang, H. (2014) An Investigation into Eddy Current Pulsed Thermography for Detection of Corrosion Blister. Corrosion Science, 78, 1-6. https://doi.org/10.1016/j.corsci.2013.09.001

- 5. He, Y., Pan, M. and Luo, F. (2012) Defect Characterisation Based on Heat Diffusion Using Induction Thermography Testing. Review of Scientific Instruments, 83, Article ID: 104701. https://doi.org/10.1063/1.4756211

- 6. Wilson, J., Tian, G.Y., Abidin, I.Z., et al. (2010) Pulsed Eddy Current Thermography: System Development and Evaluation. Insight: Non-Destructive Testing and Condition Monitoring, 52, 87-90. https://doi.org/10.1784/insi.2010.52.2.87

- 7. 梅林, 陈自强, 王裕文, 等. 脉冲加热红外热成像无损检测的有限元模拟及分析[J]. 西南交通大学学报, 2000, 34(1): 66-69.

- 8. Wilson, J., Tian, G., Mukriz, I., et al. (2011) PEC Thermography for Imaging Multiple Cracks from Rolling Contact Fatigue. NDT&E International, 44, 505-512. https://doi.org/10.1016/j.ndteint.2011.05.004