Journal of Oil and Gas Technology

Vol.

42

No.

03

(

2020

), Article ID:

38495

,

9

pages

10.12677/JOGT.2020.423100

Numerical Simulation Analysis of FRP Sandwich Panel under the Action of Long-Distance Pipeline

Yuan Gao

China Petroleum Pipeline Engineering Co., Ltd. International, Langfang Hebei

Received: Jul. 29th, 2020; accepted: Aug. 27th, 2020; published: Sep. 15th, 2020

ABSTRACT

In order to address two problems of running long-distance pipeline suspension crossing: 1) High maintenance cost, which brings great economic burden during the operation; 2) The main structure of steel limited bridge span . In this paper, one new type of composite material FRP (Fibrous Reinforced Polymer) was introduced into suspension bridge deck structure. The FRP sandwich panel has many outstanding advantages, especially in terms of high strength-to-weight ratio and low maintenance cost. One 3D solid model has been established by using LUSAS finite element software to simulate the stress change of the bridge panel structure, and verify the feasibility of applying FRP sandwich panel in bridge project. Studies have shown that displacement, strain, and Hasin failure can meet the requirements of material properties, and can be used for long-distance pipeline suspension crossing design instead of steel structure, and also, the greater thickness and the smaller staggered angle of the glass fiber direction, the more strength of the structural.

Keywords:Pipeline, Suspension Crossing, LUSAS, FRP Sandwich Panel, Numerical Simulation

长输管道作用下FRP夹心板的数值 模拟分析

高媛

中国石油管道局工程有限公司国际事业部,河北 廊坊

收稿日期:2020年7月29日;录用日期:2020年8月27日;发布日期:2020年9月15日

摘 要

为解决目前在役长输管道悬索跨越存在的两个问题:1) 悬索桥运行期间维修保养费用高,给运营企业带来极大的经济负担;2) 主体通常采用钢结构,结构自重大限制了桥梁跨度。本文在悬索跨越桥面板结构中引入一种新型复合材料FRP(纤维增强聚合物),FRP夹芯板有很多突出优点,尤其是强度与重量比值高、维护成本低。本文通过LUSAS有限元软件建立3D实体模型仿真模拟桥面板结构的应力变化,验证FRP夹芯板应用桥梁工程的可行性。研究表明:FRP夹芯板的位移、应变、冲击破坏均能满足材料性能的要求,能够代替钢结构用于长输管道悬索跨越结构的设计之中,并且泡沫夹心和玻璃纤维的厚度越大,玻璃纤维方向交错角度越小,越有利于结构强度。

关键词 :管道,悬索跨越,LUSAS,FRP夹芯板,数值模拟

Copyright © 2020 by author(s), Yangtze University and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

国外专家学者对于复合材料的理论研究较为成熟,同时利用数值模拟等方法,从材料的不同方面进行研究,取得了丰富的科研成果并成功应用于工程实际。但是我国将复合材料应用于建筑领域还处于发展阶段,设计理论有待完善。近些年,中国石油企业和地方政府逐渐加大在西南地区长输管道工程的建设投资,鉴于西南地区以山地为主,地形十分复杂,所以涉及的长输管道跨越工程数量多,跨距大,成为整个项目的控制性工程。为了解决常规管道跨越工程钢结构自重大限制桥梁跨距,运行维护期间费用高等一系列问题,本案例以某长输油气管道跨越工程为研究对象,将FRP三层夹心板复合材料引入桥面板结构,并对桥面板进行LUSAS有限元的应力应变分析,验证复合材料的可行性。

某长输油气管道跨越工程采用悬索单跨过江方案,跨度为280 m,桥面高程为1363 m。桥塔的基础采用混凝土灌注桩形式,单根桩的长度为40 m;桥塔结构形式为变截面箱型门架钢塔,高度为34.5 m,重量为1000 t;主缆为平行钢丝束,索系的总重量为500 t;主梁采用钢桁加劲梁,桁高为3.0 m,宽度为10.0 m,重量为1265 t [1]。

2. LUSAS软件介绍

LUSAS [2] 是英国伦敦大学1970年开发研制成功的有限元软件,主要是为了满足教学和科研的需要。LUSAS软件可以解决压力学,动力学和热学以及混合式材料学问题。作为其中一个软件包,LUSAS Bridge /LUSAS Bridge plus被广泛应用到各种类型的桥梁设计、分析和评估,包括简支梁桥、悬索桥和斜拉桥。软件主要研究线性静力分析、动力、收缩徐变、先张/后张预应力、疲劳分析等10个方面的内容。

3. FRP复合材料

用于桥面板结构的FRP复合材料由4层玻璃纤维面材和一层泡沫夹心组成,面层和夹心层通过胶体结合在一起。相对其他材料,泡沫材料拥有优越的力学性能和低廉的价格,所以通常作为一种理想的夹芯材料,同时玻璃纤维作为面层被广泛应用于FRP复合材料 [3] [4] [5]。

英国GURIT公司生产的泡沫夹心材料G-PET 80 [6] 被广泛应用于FRP复合材料,标准厚度为15~150 mm,其拥有良好的实用性、循环性和热塑性,以及显著的材料性能,耐高温,密度和价格。泡沫夹心材料主要承担由管道线性荷载和检修荷载引起的剪切变形的能力。

用于表面处理的玻璃纤维材料QE1203 [7] 与泡沫夹心G-PET 80配合使用,标准厚度1.4 mm,这种玻璃纤维面板降低的树脂吸收能力达0.6~0.8 kg/sqm,且不会降低粘结性能。GURIT生产的QE1203用作FRP纤维复合板的面材,是复合材料的加固部分,主要为管道线荷载、检修荷载和风荷载产生的弯曲应力承受拉应力和压应力,其机械性能详见表1。

Table 1. G-PET 80 mechanical properties

表1. G-PET 80机械性能

QE1203的机械性能详见表2,纤维含量和纤维方向是决定其性能特点的关键因素。因此,值得注意的是纤维占比是复合材料的44%,也就是说基本材料是复合材料的56%。依据QE1203的混合法则,QE1203最终的轴向刚度需要通过两种元素的平均刚度来得出。这种材料属性是4层叠加,也就是说,QE1203的每个面板是4层,玻璃纤维的布置方向是0˚/90˚/+45˚/−45˚。因此,本工程只考虑内外层面板纤维方向为0,因为纤维方向的改变不会明显改变计算结果。

Table 2. Mechanical properties of QE1203

表2. QE1203的机械性能

4. 载荷分析

三条长输管道主要承受线性恒载、检修荷载、水压试验荷载、以及风荷载,具体参数 [8] 如下:

4.1. 管道线性荷载

桥面恒载集度:5.53 kN/m (原油管道Φ813 × 28.6),5.63 kN/m (天然气管道Φ1016 × 22.9),0.491 kN/m (成品油管道Φ219.1x9.5),1.8 kN/m (管道支座自重),4.22 kN/m (原油),0.45 kN/m (成品油)。

4.2. 检修荷载

活载为检修荷载,按规范《油气输送管道跨越工程设计规范》(GB50459-2009) [9] 取2 kN/m2。

4.3. 水压试验荷载

管道水压试验时,水荷载集度:4.8 kN/m (原油管道),7.5 kN/m (天然气管道),0.23 kN/m (成品油管道)。

4.4. 风荷载

按照风动试验结论,成桥状态下桥址处桥面设计基本风速为30.7 m/s,施工状态下桥址处桥面设计基本风速为27.02 m/s。依据行业标准《公路桥涵设计通用规范》(JTJ D60-2004) [10],以及《公路桥梁抗风设计规范》(JTG/T D60-01-2004) [11],横桥向风荷载可以通过下式得出:

(1)

(2)

式中:

:设计风速重现期换算系数

:风载阻力系数

:地形、地理条件系数

(3)

:空气密度(kN/m³)

g:重力加速度(m/s2)

(4)

:考虑地面粗糙度类别和梯度风的风速高度变化修正系数

:阵风风速系数

:桥梁所在地区基本设计风速(m/s)

:横向迎风面积(m2)

对于原油管道,FRP夹心桥面板的厚度是51.6 mm,风荷载是 。

对于天然气管道,FRP夹心桥面板的厚度是59.6 mm,风荷载是 。

对于成品油管道,FRP夹心桥面板的厚度是23.6 mm,风荷载是 。

5. 有限元分析

FRP夹芯板采用的标准尺寸为1220 × 2440 mm,考虑一层夹心和4层面板,夹芯板厚度为51.6 mm。考虑到时间因素和经济效益,一个有效的方法是只考虑1/4夹芯板模型并进行力学性能分析。FRP夹芯板的几何厚度定义为51.6 mm。

网格划分是有限元建模非常关键的一个步骤,网格划分的数量直接影响到有限元分析的精度和速度,网格数量越多,计算精度也就越高,但是计算时间也会相应增加 [12]。如果网格数量较少时增加网格,可以显著提高计算精度,但计算时间不会明显增加;当网格数量增加到一定程度后,计算精度很难提高,而计算时间却显著增加,所以在确定网格数量时应权衡这两个因素综合考虑。网格化方案为:Line 1网格化30个单元,line 2网格化30个单元,Line 3网格化8个单元,line 4网格化4个单元。

为了保证复合材料设置方向的一致性,需要创建一个局部坐标系,以此作为定义材料属性的基准方向。

LUSAS可以为创建的实体模型输入材料属性(见表3),每一层可以定义相应的材料属性,就像前面提到的,G-PET 80被设计为夹芯材料,同时QE1203被设计为面材。因为实体模型的应力在厚度方向上是有效的,所以有必要定义材料属性为正交各项异性,3个合理假设包括杨氏模量z假设为9000,因为相对其他两个杨氏模量,杨氏模量z承受较小的拉压应力;泊松比yz和xz等于泊松比xy0.355。

Table 3. System resulting data of standard experiment

表3. 机械性能属性

对于边界条件,支撑1:限制X和Z方向的位移自由度;对于支撑2:限制X和Z方向的位移自由度;对于支撑3:限制X方向上的位移自由度,以及Y方向上的旋转自由度;对于支撑4:限制Y方向上的位移自由度,以及X方向上的旋转自由度。

FRP夹心板承受的荷载情况(见图1):管道线荷载Wc = 6.065 N/mm,检修荷载Wm = 0.002 N/mm2,风荷载Ww = 0.321 N/mm2。

Figure 1. Model loading

图1. 模型加载

6. 有限元分析结果

6.1. 位移分析

三条长输管道主要承受线性恒载、检修荷载、水压试验荷载、以及风荷载,通过有限元分析(见图2),长输管道FRP夹心桥面板作用检修荷载时发生的位移最大,最大位移为10.1644 mm,处于桥面板允许的位移范围之内。

Figure 2. Displacement analysis

图2. 位移分析

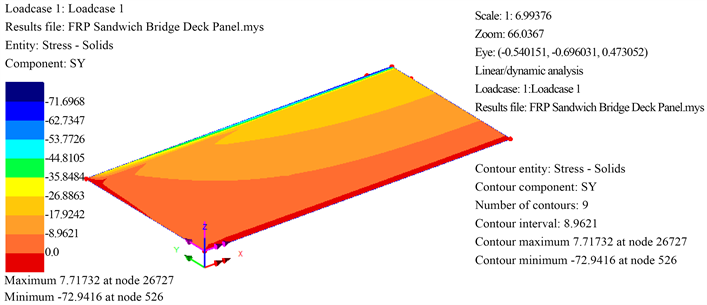

6.2. 应力分析

通过有限元分析(见图3),发现QE1203的最大压应力是72.9416 MPa,小于应力失效标准197.90 MPa;最大拉应力是41.8917 MPa,小于应力失效标准258.20 MPa,最大剪应力是3.9538 MPa,小于应力失效标准82.40 MPa。G-PET 80的最大压应力是0.5670 MPa,小于应力失效标准0.96 MPa;最大拉应力是0.1711 MPa,小于应力失效标准1.49 MPa,最大剪应力是0.3121 MPa,小于应力失效标准0.53 MPa。所以桥面板每层板材的最大应力均处于允许的应力范围之内。

Figure 3. Stress Analysis

图3. 应力分析

6.3. 冲击失效准则

冲击失效准则 [13] 是检验复合层压板失效可能性的一个关键判定标准,其主要包括Criterion 1 (拉力纵向破坏) < 1,Criterion 2 (压力纵向破坏) < 1,Criterion 3 (拉力横向破坏) < 1,Criterion 4 (压力横向破坏) < 1,具体如下:

(5)

(6)

(7)

(8)

(9)

式中, 平行于纤维的拉伸强度;

平行于纤维的压缩强度;

垂直于纤维的拉伸强度;

垂直于纤维的压缩强度;

纵向和横向间的抗剪强度;

纵向和厚度方向的抗剪强度;

有限元分析结果表明,桥面板各层冲击失效验证均小于1,所以复合夹芯板不会发生破坏。

7. 设计方案

考虑到边界条件和工程成本,FRP夹芯桥面板的设计方案见表4:

Table 4. Design dimensions of FRP sandwich panel

表4. FRP夹芯板设计尺寸

8. 结论

通过有限元分析,可以发现Y方向上的最大压应力位于第四层上表面,Y方向上的最大拉应力位于第一层底表面,根据桥面夹芯板的力学特性,Y方向上的最大压应力位于弯曲变形最严重的凹面,Y方向上的最大拉应力位于夹芯板最严重变形的凸面。这种变形是线性荷载、支座荷载、水压试验荷载和检修荷载综合作用的结果。X方向上最大应力分布也可以用相同的机械性能进行解释,第四层上表面承受最大压应力,第一层地表面承受最大拉应力。相对于X和Y两个方向,Z方向需要桥面夹芯板承受的最大压应力和拉应力均很小。

泡沫夹心板最大压应力和失效准则的比率为23%~59%,而玻璃纤维板最大压应力和失效准则的比率为35%~60%,同时最大拉应力和最大剪切力与失效标准的比率均非常低。通过分析最大应力和失效标准的比率,可以发现泡沫夹芯比玻璃纤维板在承受最大压应力和剪切力方面更脆弱,但是可以通过一系列的措施进行改进,例如:增加泡沫板的厚度,使用抗剪切强度能力更强的材料。

另外,由于玻璃纤维的含量和方向决定桥面夹心板的机械性能,所以也对承担长输管道的应力效果产生一定的影响,如果增加玻璃纤维的含量和进一步调整本方案玻璃纤维的布置方案0˚/90˚/+45˚/−45˚,对桥面板的整体性能会有明显的提升,但是工程造价成本会相应提高。

文章引用

高 媛. 长输管道作用下FRP夹心板的数值模拟分析

Numerical Simulation Analysis of FRP Sandwich Panel under the Action of Long-Distance Pipeline[J]. 石油天然气学报, 2020, 42(03): 294-302. https://doi.org/10.12677/JOGT.2020.423100

参考文献

- 1. 江学文. 中缅油气管道澜沧江跨越工程胜利贯通[EB/OL]. http://www.mbec5.com.cn/news.asp?id=4156, 2012-10-31.

- 2. 范兴朗. LUSAS结构分析及其在桥梁工程中的应用[M]. 大连: 大连理工大学出版社, 2014: 2-3.

- 3. 汤洪雁, 王秀艳. FRP复合材料在桥梁工程中的应用与发展[J]. 城市道路与防洪, 2016(3): 182-184.

- 4. 陈向前, 刘伟庆, 方海. 纤维增强复合材料模板在桥梁工程中的应用与发展[J]. 世界桥梁, 2012, 40(1): 70-74.

- 5. 姜旸. FRP材料在桥梁工程中的应用[J]. 山西建筑, 2009, 35(8): 318-319.

- 6. GURIT. (2014) GURIT® G-PET™ - Thermoplastic Core. http://www.gurit.com/gurit-gpet.aspx

- 7. CIRIA (2002) Fibre-Reinforced Polymer Composites in Construction. CIRIA, London.

- 8. 左雷彬. 中缅管道澜沧江跨越计算报告[R]. 河北: 中国石油天然气管道工程有限公司, 2010: 1-2.

- 9. 胡道华, 杨晓秋, 杨守聪, 等. GB 50459-2009油气输送管道跨越工程设计规范[S]. 北京: 中华人民共和国住房和城乡建设部、中华人民共和国国家质量监督检验检疫总局, 2009: 4-7.

- 10. 张喜刚, 徐国平, 赵君黎, 等. JTJ D60-2015公路桥涵设计通用规范[S]. 北京: 中华人民共和国交通运输部, 2015: 1-7.

- 11. 项海帆, 鲍卫刚, 陈艾荣, 等. JTG/T D60-01-2004公路桥梁抗风设计规范[S]. 北京: 中华人民共和国交通部, 2004: 6-14.

- 12. 汪劲丰. 桥梁结构分析方法及LUSAS软件实现(基础篇) [M]. 浙江: 浙江大学出版社, 2007: 30-62.

- 13. 刘斌, 赵亮, 徐红炉. 基于Hashin失效准则的复合材料螺栓连接损伤破坏研究[J]. 科学技术与工程, 2012, 12(8): 1740-1744.