Design

Vol.

08

No.

03

(

2023

), Article ID:

71864

,

15

pages

10.12677/Design.2023.83143

基于Jack的单轨吊驾驶室人机工程改进设计

祝磊,彭莉*,陈靖翕

贵州大学机械工程学院,贵州 贵阳

收稿日期:2023年6月5日;录用日期:2023年8月30日;发布日期:2023年9月6日

摘要

为改善单轨吊机车驾驶室的驾驶环境,提高驾驶员的安全性和舒适性,通过对单轨吊机车驾驶室的特点进行分析得出驾驶室的设计要素,且运用Jack人机工程仿真软件建立了符合中国驾驶员身体数据的虚拟模型,在此基础上,通过分析可视域仿真、右手及腰部以上联动可达域仿真、人体脊椎受力仿真和舒适度分析,辨别出现有单轨吊机车驾驶室设计中的不足,并根据各项分析结果对现有单轨吊机车驾驶室进行了改进设计。通过Jack分析后得出的改进方案相较原方案其舒适度和安全性更高,人机关系更合理,对单轨吊机车驾驶室的人机工程设计提供了一定的参考。

关键词

人机工程,单轨吊机车驾驶室设计,Jack,虚拟仿真,改进设计

Ergonomic Simulation Analysis of Monorail Crane Cockpit Based on Jack

Lei Zhu, Li Peng*, Jingxi Chen

School of Mechanical Engineering, Guizhou University, Guiyang Guizhou

Received: Jun. 5th, 2023; accepted: Aug. 30th, 2023; published: Sep. 6th, 2023

ABSTRACT

In order to improve the driving environment of monorail locomotive cab and improve the safety and comfort of drivers, by analyzing the characteristics of the cab of monorail crane locomotive, the design elements of the cab are obtained, and the virtual model which accords with the Chinese driver’s body data is established by using Jack ergonomics simulation software, and the existing monorail crane cab is ergonomically simulated and analyzed. On this basis, by analyzing the visual domain simulation, the right-hand and waist above linkage reachability domain simulation, the human spine force simulation and comfort analysis, the deficiencies in the design of the monorail crane cab were identified, and the existing monorail crane cab was improved according to the analysis results. Compared with the original scheme, the improved scheme obtained by Jack’s analysis has higher comfort and safety, and the man-machine relationship is more reasonable. It provides a certain reference for ergonomic design of monorail crane cab.

Keywords:Ergonomics, Monorail Crane Locomotive Cab Design, Jack, Virtual Simulation, Improving Design

Copyright © 2023 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

矿山机械化程度的提高使得大量的机械设备在井下使用,方便了井下人力、物力的运输,有效地提高了矿山的产量 [1] 。单轨吊机车作为矿山机械的一种,在矿井下被用作辅助运输的设备,由于其具有良好的运输性能及适应性能,被用于各种危险复杂的矿井环境。而深部矿井具有巷道狭窄、光照黑暗及粉尘多等特点,单轨吊机车在人员驾驶时,容易产生误操作和误判,存在不少的安全隐患 [2] 。单轨吊机车在进矿洞运输物资时,安全的作业环境是保障工作效率的前提,优化作业环境是矿工不安全行为规避的最根本推动 [3] 。驾驶室是控制操纵执行机构以及与外界沟通联系的人机交互平台 [4] ,单轨吊的驾驶室作为驾驶员最主要的作业场所,研究驾驶室的人机工效是单轨吊研制的重要环节。

在驾驶室人机工效分析软件的选择上,周艾 [5] 等通过对比目前常见的人机工程分析软件,归纳出Jack软件在评价方法和人机分析上更全面、功能也更完善,并运用其对工业搬运车的驾驶室进行了人机分析;苏珂 [6] 等运用Jack软件对某电动拖拉机的驾驶室进行了人机分析,发现基于该软件分析结果完成的改进设计在人机工效上得到了一定提高;在Jack软件的运用上,Shu [7] 等提到Jack软件拥有丰富且精准度高的数字模型库,并对Jack中主要的三种分析方法进行了对比分析;郝旭佳 [8] 等运用Jack发现了装载机驾驶室中的设计不合理的问题,并提出了最优改进方案;杨刚俊、黄鸿波 [9] 等运用Jack软件对购物车功能进行了评价分析和优化设计,最终得到了优化设计方案与模型;张凯 [10] 等运用Jack,对舰船驾控台的人机工效设计展开了研究,验证了设计的合理性和可行性。本文选取Jack作为仿真软件,搭建了仿真系统并对某型号单轨吊机车驾驶室开展了各项人机工效仿真分析,为方案的可行性验证提供参考,最后根据分析结果进行了改进设计。

2. 单轨吊驾驶室设计

2.1. 单轨吊驾驶室特点分析

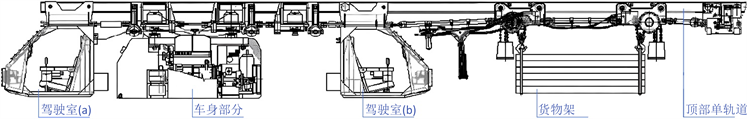

单轨吊驾驶室属于柴油机单轨吊机车的重要组成部分,整个单轨吊机车的运行与停止、装卸货物、停靠站台等操作均由驾驶员在驾驶室内人工操纵完成,是驾驶员活动和人机交互行为发生的最主要场所。整个柴油机单轨吊的结构示意图如图1所示,其主要包含驾驶室(中控枢纽)、车身(驱动系统)、货物架(货物运输)和运行轨道(引导与制动)四个部分。

Figure 1. Schematic diagram of diesel engine monorail crane structure

图1. 柴油机单轨吊结构示意图

单轨吊驾驶室相较于其他驾驶室具有一些独特的特性,如独立性强、双向运作、悬挂式连接等特点,另外由于其运行速度较慢(直线最高速度不超过2.5米/秒、通过弯道和交叉点时不超过1米/秒),因此在驾驶室两侧并未安装车门;后续的驾驶室设计及人机工程评估需结合其驾驶室特性来综合考虑,根据单轨吊驾驶室得出的具体设计要素分析如表1所示。

Table 1. Analysis of design elements of monorail crane cab

表1. 单轨吊驾驶室设计要素分析

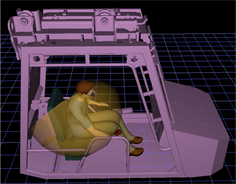

2.2. 单轨吊驾驶室设计方案

以现有的某型单轨吊车头(驾驶室)为对象,在Rhino中建立其驾驶室的三维模型,如图2所示。其中驾驶室的主要组成部分包括中控台(含屏幕和按键)、驾驶员座椅、操纵台(含操纵杆和按键),之后将三维模型导入Jack软件中进行人机工效仿真分析。

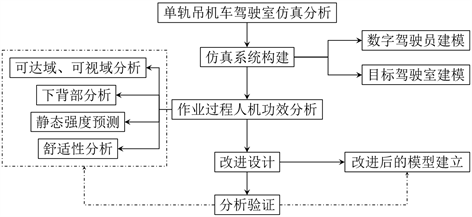

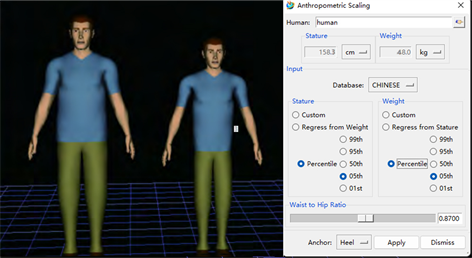

3. 单轨吊驾驶室人机系统模型建立

整个仿真流程如图3所示,在本次仿真实验中,驾驶员作为最主要的分析对象,从其生理特征层出发评估驾驶员在作业过程的人机工效性。在驾驶室设计中,通常会以第95百分位人体尺寸 [11] (P95)作为设计上限,第5百分位人体尺寸(P5)作为设计下限,通过这样设计的驾驶室适用性较好,能满足大部分

Figure 2. Initial three-dimensional model of monorail crane cockpit

图2. 单轨吊驾驶舱初始三维模型

Figure 3. Man-machine simulation analysis process

图3. 人机仿真分析流程

Figure 4. Accurate size digital mannequin

图4. 精确尺寸数字人体模型

驾驶员的操作要求 [12] ,P95和P5分别代表GB/T8420-2011中的高大身材司机和矮小身材司机 [13] 。考虑到驾驶员的个体差异,根据GB10000-1988在Jack软件中选择2种不同百分位(P5, P95)的中国成年男性作为虚拟司机模型,如图4所示。

4. 初始方案人机仿真分析

4.1. 可达域分析

驾驶室整体设计是否合理的标准通常由驾驶员身体各部位的可达域来衡量,以保证驾驶员操作准确性及安全性。由于目标单轨吊驾驶室不具备座椅的高度和前后调节功能,选择P5的中国成年男性为驾驶员模型,模拟驾驶时的工作姿势,以分析矮小身材司机是否能够容易的对右侧操纵台及前方中控台进行操作,以此来验证该驾驶室是否绝大部分驾驶员都能够容易的进行人机操作。使用Jack软件中的Advanced Reach Analysis工具进行分析,通过软件绘制出驾驶员右手最大可达域及腰部以上联动可达域,如图5所示。

(a) 右手最大可达域

(a) 右手最大可达域

(b) 腰部以上联动可达域

(b) 腰部以上联动可达域

Figure 5. Simulation analysis of driver accessibility

图5. 驾驶员可达域仿真分析

结果分析:驾驶员右侧操纵台的部分按键在可达域范围之外,中控台区域完全在可达域范围外。分析结果说明驾驶员在驾驶室内操作时,对右侧操纵台的部分按键操作比较困难,且无法以坐姿操作前方的中控台;整体操作需要驾驶员做出较大的身体姿势改变,长时间且反复的操作容易导致驾驶员腰部和肩部等部位的肌肉劳损。

4.2. 可视域分析

拥有优良的视野是确保驾驶员安全作业的关键,对驾驶的安全性有直接影响 [14] 。通过对驾驶员坐姿进行约束,模拟作业时的工作姿势,利用JACK软件中的Visual Fields工具调整驾驶员观看操纵台、中控台和作业环境的角度与范围,对目标单轨吊驾驶室进行可视性分析。

结果分析:如图6所示,白色区域为驾驶员的视野覆盖范围,可见驾驶员前方的中控台区域位于可视域边缘,可视性较差;中控台显示的信息不易被驾驶员所识别,在复杂的操作环境下驾驶员对屏幕所反馈信息的识别难度较高。

4.3. 下背部分析

下背部受力分析是指在特定的人机环境下,人体脊椎受力对下背部造成的影响进行分析 [15] 。从工作特点上看,单轨吊驾驶员的作业较长,下背部的舒适度将影响其作业时长;从生理结构上看,L4-L5脊柱连接人身体上下两部分,承受压力最大,对于坐姿舒适性的研究非常的必要 [16] 。选择P95的中国

Figure 6. Simulation analysis of driver visual domain

图6. 驾驶员可视域仿真分析

成年男性,利用Jack软件中的Lower Back Analysis工具分析驾驶员右手操作操纵杆时下背部和L4/L5脊柱的受力情况,并判断仿真的工作任务是否符合NIOSH (美国国家职业安全卫生研究所)标准 [17] ,仿真结果如图7所示。

结果分析:驾驶员在工作姿势下,用右手操作操纵杆时下背部脊椎受力为1183 N (小于由NIOSH推荐压力极限值3400 N,超过3400 N意味着驾驶员在该姿势下作业的受伤风险较大);驾驶员的韧带受力、肌肉受力和骨间受力在正常范围内,下背部分析整体结果较正常,但仍存在可优化空间。

Figure 7. Force analysis of driver’s lower back

图7. 驾驶员下背部受力分析

4.4. 静态强度预测

在Jack软件中,静态强度预测(Static Strength Prediction,简称SSP)工具可以根据作业姿势、运动要求和人体测量来评估有能力执行任务的工作人群的百分比,进而评估单轨吊驾驶室设计的合理性。

静态强度预测如图8所示,表示在该姿势下能完成的人数百分比,以下简称能完成度(这个数值越高表示能在这个强度下完成工作的人数越多)。根据分析结果显示肘部、肩膀和躯干这三个部位的能完成度都达到了100%;手腕和臀部的能完成度也十分接近100%;而膝盖和踝关节的能完成度过低,分别为膝盖58%、踝关节31%。

Figure 8. Prediction of static strength under working posture

图8. 工作姿势下静态强度预测

Figure 9. All chart analysis

图9. 所有图表分析

所有图表分析如图9所示,驾驶员在工作姿势下,在“能完成人数百分比”图中,有16项动作的能完成度达到了100%;有5项动作的能完成度在50%~100%之间;有2项动作的能完成度低于50%;在“关节角度”图中,各关节角度均处在正常范围内;在“关节转矩”图中,踝关节向左弯曲、踝关节向右弯曲、膝盖向右弯曲弯曲值较大,超过100 N·m,说明在这种姿势下这三个身体部位都已超过了人体正常范围,不利于人体健康,其余部位处在正常范围内;在“平均强度”图中,躯干剪力和躯干弯曲值超过了400 N·m,表明在工作姿势下这两个部位处于受压较大的状态,其余部位处于正常范围内。

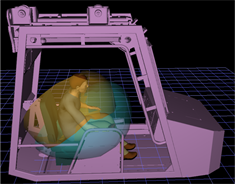

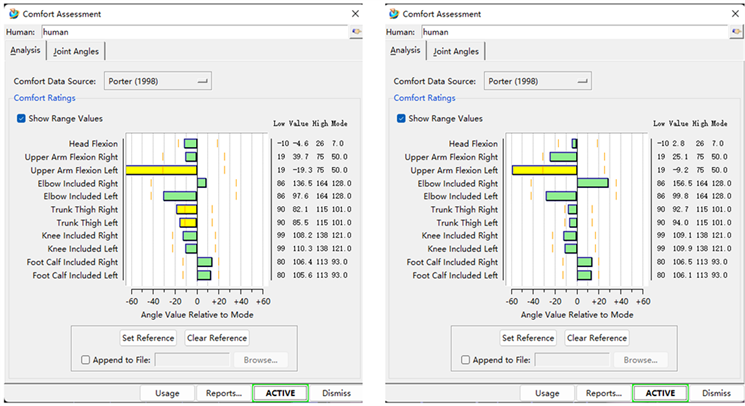

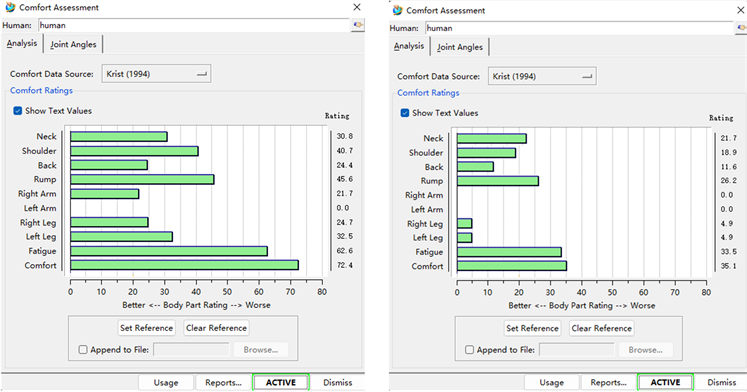

4.5. 驾驶员舒适性分析

通过Jack软件中的Comfort Assessment工具,其中有Porter和Krist两个用来评估舒适度的参数 [18] 。Porter是用来定义关节合理弯曲度的一个参数,其分析结果如图10(a)所示,绿色条表示在限定的弯曲度范围内,黄色条则表示弯曲度超过限定值,其对应数值的绝对值越趋近于0,表示舒适度越高,反则越低。

(a) Potter舒适度分析

(a) Potter舒适度分析

(b) Krist舒适度分析

(b) Krist舒适度分析

Figure 10. Driver comfort analysis

图10. 驾驶员舒适度分析

Porter舒适度分析结果:是驾驶员在操作操纵杆时关节的Porter舒适度,上臂向左弯曲度值低于限定范围值,舒适度较低;右大腿弯曲、左大腿弯曲数值高于限定范围值,舒适度较低。

在驾驶员对操作杆进行操作时,由于该姿势下的驾驶员舒适度受到多个关节的影响,从而选择多关节联动评级的Krist数据库作为评估标准进行仿真分析。驾驶员操作操纵杆时的舒适度如图10(b)所示,对应数值越趋近于0则舒适度越高。

Krist舒适度分析结果:驾驶员在该姿势下,背部、右臂、左臂和右腿的舒适度较高,但颈部和左腿的舒适度较低,肩部和臂部的舒适度最低,疲劳加速较快,整体舒适度评估结果较差。

5. 根据仿真结果得出的改进建议及分析验证

5.1. 改进建议

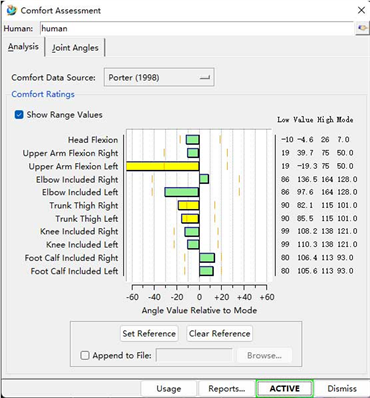

座椅及扶手改进设计:根据仿真分析结果可知驾驶员以工作姿势操作时,膝盖和踝关节的舒适度较低,通过对座椅高度和位置的适当调整来增大驾驶员腿部的活动空间;为使驾驶员的臀部及背部的舒适度提升,改变了座椅座面和靠背的弧度;另外,对驾驶室左侧的扶手进行了再设计,缩减了扶手的宽度和高度以留出空间便于驾驶员上下驾驶室、增加了横纵两根圆管以满足不同驾驶员的抓握习惯、改变了扶手圆管直径使抓握时更容易发力,改进前后的座椅及扶手对比如图11所示。

(a) 改进前

(a) 改进前

(b) 改进后

(b) 改进后

Figure 11. Improved front and rear seat and armrest comparison

图11. 改进前后的座椅及扶手对比

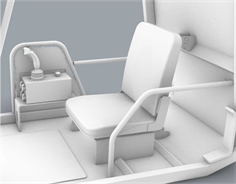

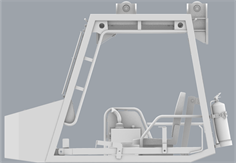

驾驶室改进设计:根据驾驶员可达域及可视域分析可知,座椅位置离中控台较远,操纵台离座椅位置较远。因此,将座椅和操纵台的位置整体适当前移来保证驾驶员可以较好的看见前方屏幕并且对中控台进行操作;缩小了操纵台与座椅之间的距离来保证驾驶员可以更好的对操纵台上的操纵杆及按键的操作;此外,对驾驶室的车架进行了改进,改进前后的驾驶室侧视图对比如图12所示。

(a) 改进前

(a) 改进前

(b) 改进后

(b) 改进后

Figure 12. Improved comparison of front and rear cab side views

图12. 改进前后驾驶室侧视图对比

其他改进设计:改进的设计方案在造型上采用了“穿山甲”作为形态设计来源,车头的造型源于穿山甲头部的仿生设计,在语义上结合了穿山甲锐意进取、不断发掘的精神;将穿山甲的鳞片造型作为前窗防落石的保护结构,在功能上提供保护驾驶员的同时,在形态设计上也体现了对驾驶员的人文关怀,突出了保护的设计理念;在配色方案上,本方案选择了“PANTONE663C、PANTONE150C和PANTONE446C”作为主要的颜色搭配,与目前主流的工程机械类载具的配色相符合,所选用的色卡如图13所示。

出于增加驾驶员安全性的角度,对原驾驶室进行了多处细节的改进设计,如优化了驾驶室骨架并重新设计了前窗玻璃处的防落石结构,如图14(a)所示,在原驾驶室的主骨架上增加了“三角形加强筋”结构,在起到加固车身作用的同时,也充当了左侧的第二扶手,辅助驾驶员更好的上下驾驶室,防落石结构起到了防御顶部落石的作用,且对驾驶员视野的妨碍性较低;重新设计了操控台的挡板,如图14(b)所示,相较原方案的挡板设计,提供了更大了防护面积的,造型上也更加流畅和通透;在驾驶室地面增加防滑板,如图14(c)所示,增大驾驶员与底面的摩擦系数,直接提高驾驶员安全性;改进后的驾驶室及车身部分的整体效果图如图14(d)所示。

Figure 13. Choose color cards for the scheme

图13. 方案选用色卡

(a) 前窗防落石结构

(a) 前窗防落石结构

(b) 侧面挡板

(b) 侧面挡板

(c) 地面防滑处理

(c) 地面防滑处理

(d) 整体效果图

(d) 整体效果图

Figure 14. Improved cab renderings

图14. 改进后的驾驶室效果图

驾驶室具体改动数据如表2所示,SIP为座椅标定点简称,参考文献 [19] 的GB/T 8591-2000标准;SIP至司机室侧壁距离改动后大于325 mm,符合最新的土方机械司机的最小活动空间标准 [20] 。

Table 2. Comparison of variable dimensions of cab before and after improvement

表2. 改进前后驾驶室变动尺寸对比

5.2. 分析验证

改进前后驾驶员可达域对比如图15所示,分析结果说明驾驶员在工作姿势下,改进后的驾驶室能够容易的对操纵台(含操纵杆和按键)进行操作,且能较轻松触摸到中控台的按键。

Figure 15. Comparison of reachable areas before and after improvement

图15. 改进前后可达域对比

改进前后驾驶员可视域对比如图16所示,分析结果说明驾驶员在直立姿势 [13] (此处指无需靠背直立的坐姿)下能够更清楚的接受到中控台区域的所反馈的信息,包括屏幕和按键上显示的文字信息。

Figure 16. Comparison of visual fields before and after improvement

图16. 改进前后可视域对比

Figure 17. Comparison of static strength prediction before and after improvement

图17. 改进前后静态强度预测对比

改进前后驾驶员静态强度预测对比如图17所示,通过分析结果说明:将座面高度调高后,驾驶舱的环境能使更多的人保持任务中某一姿势进行工作。膝盖和踝关节能做到的人数百分比大幅度增加,手腕、臀部能做到的人数百分比都增加,更接近100%。

Figure 18. Comparison of lower back stress before and after improvement

图18. 改进前后下背部受力对比

Figure 19. Comparison of driver’s Porter comfort before and after improvement

图19. 改进前后驾驶员 Porter舒适度对比

改进前后驾驶员下背部受力分析对比如图18所示,通过改进设计单轨吊驾驶舱后,人的下背部脊椎受力从1100 N降低至680 N,通过改进设计后所受到的X、Y、Z轴方向上的转矩都有所降低,且都在正常范围之内,操作员下背部受力仿真处于健康状态;

改进前后驾驶员Porter舒适性分析如图19所示,通过对比分析结果说明:右大腿弯曲、左大腿弯曲数值都明显降低,处于舒适范围值之内,舒适度较高,说明对驾驶舱改进后整体舒适度提高。

改进前后驾驶员Krist舒适度分析如图20所示,对比分析结果显示驾驶员各部位的舒适度值均有所降低,降低幅度为20~30,总的舒适度值下降了37.3说明改进后的驾驶室内的各操控部件及座椅的位置更合理,驾驶员的舒适度得到整体提升。

Figure 20. Comparison of driver Krist comfort before and after improvement

图20. 改进前后驾驶员Krist舒适度对比

改进前后的部分人机功效数据对比如表3所示,整体来看改进后的驾驶室相较改进前驾驶员的安全性有所提高,驾驶员脊椎和椎间盘的受力降低,降低了驾驶员长时间作业后受伤的机率;整体舒适性有所提高,驾驶室能够适应更多的驾驶员,整体人机关系更合理。

Table 3. Comparison of ergonomic data before and after improvement

表3. 改进前后人机工效数据对比

6. 结论

以Jack软件为分析平台对某单轨吊驾驶室进行了一系列人机工效仿真后,发现该软件能够找到其中存在的设计不合理问题,对驾驶室之后的优化改进提供了思路。基于“分析–改进–验证”的方法,最后通过对比改进前后的可视域仿真、可达域仿真、静态强度预测、下背部受力分析及舒适度分析的人机工程数据,验证了改进方案的有效性,为单轨吊驾驶室的人机工程设计提供了参考。

Jack仿真作为设计在模型阶段虚拟验证的一种方式,同时也是一种对设计评估的工具,其分析的结果能够在一定程度上分析现有模型在人机工效方面的合理性。若需进一步验证分析,得到更准确、更贴近真实的数据,还需结合驾驶员在真实环境下驾驶时的肌电、脑电等数据及从驾驶员的心理特征层出发结合其主观感受等来进行更进一步的研究。

基金项目

贵州省科技计划项目(黔科合支撑[2021]一般396);贵州省科技计划重点项目,黔科合基础-ZK[2023]重点015。

注释

文中所有图片均为作者自绘。

文章引用

祝 磊,彭 莉,陈靖翕. 基于Jack的单轨吊驾驶室人机工程改进设计

Ergonomic Simulation Analysis of Monorail Crane Cockpit Based on Jack[J]. 设计, 2023, 08(03): 1162-1176. https://doi.org/10.12677/Design.2023.83143

参考文献

- 1. Duan, J., Zhou, G., Yang, Y., Jing, B. and Hu, S. (2021) CFD Numerical Simulation on Diffusion and Distribution of Diesel Exhaust Particulates in Coal Mine Heading Face. Advanced Powder Technology, 32, 3660-3671. https://doi.org/10.1016/j.apt.2021.08.020

- 2. 刘泽朝, 李敬兆, 郑昌陆, 王国锋. 矿井无人驾驶单轨吊安全性能关键参数识别研究[J/OL]. 煤炭科术: 1-13. https://doi.org/10.13199/j.cnki.cst.2022-1353, 2023-02-22.

- 3. 兰国辉, 陈亚树, 何刚, 朱艳娜. 矿井环境对员工不安全行为的影响研究[J]. 工业安全与环保, 2017, 43(8): 43-46.

- 4. 王全伟, 高晓慧, 文豪, 等. 轮式起重机驾驶室俯仰控制策略设计研究[J/OL]. 机械科学与技术: 1-7. https://doi.org/10.13433/j.cnki.1003-8728.20220306, 2023-03-22.

- 5. 周艾, 张建敏, 杨勤, 张达敏, 王卫星. 基于JACK的工业搬运车驾驶室人机工程仿真分析[J]. 机械设计, 2020, 37(1): 26-34.

- 6. 苏珂, 廖越. 基于JACK的电动拖拉机驾驶室人机工程改进设计[J]. 机械设计, 2018, 35(8): 106-110.

- 7. Shu, W. and Peng, C. (2022) Comparison of Different Task Analysis Methods Based on Jack. 2022 Asia Conference on Advanced Ro-botics, Automation, and Control Engineering, Qingdao, 26-28 August 2022, 30-35. https://doi.org/10.1109/ARACE56528.2022.00014

- 8. 郝旭佳, 杨刚俊. 基于JACK的装载机爬梯舒适性仿真分析与改良设计[J]. 设计, 2023, 36(4): 126-129.

- 9. 黄鸿波, 黄雪飞. 基于JACK仿真分析的老年人购物车设计研究[J]. 设计, 2023, 36(4): 112-115.

- 10. 张凯, 王秋阳. 基于JACK系统的舰船驾控台人机工效设计及仿真评估研究[J]. 设计, 2020, 33(7): 14-17.

- 11. 丁玉兰. 人机工程学[M]. 北京: 北京理工大学出版社, 2017.

- 12. 刘李明, 彭博, 刘昊, 包泓. 基于Jack的游船驾驶室人机工程改进设计[J]. 机械设计, 2021, 38(12): 122-127.

- 13. 中国机械工业联合会. GB/T8420-2011. 土方机械司机的身材尺寸与司机的最小活动空间[S]. 北京: 中国标准出版社, 2011.

- 14. 杨秀芳, 杨自栋, 覃乾, 王正立, 王依人. 拖拉机驾驶室人机工程学优化设计[J]. 农机化研究, 2019, 41(12): 250-257.

- 15. 王辉, 潘超, 彭原. 基于JACK的机载航电产品虚拟维修仿真及人机工效评估[J]. 测控技术, 2021, 40(3): 14-18+45.

- 16. 李力涛, 薛红军. 基于L4-L5椎体受力分析对坐姿舒适性与时间关系研究[J]. 科学技术与工程, 2009, 9(9): 2424-2428.

- 17. 余悦. 中美职业卫生监测工作比较分析[J]. 环境与职业医学, 2020, 37(11): 1119-1123.

- 18. 钮建伟, 张乐. JACK人因工程基础及应用实例[M]. 北京: 电子工业出版社, 2012.

- 19. 中国机械工业联合会. GB/T 8591-2000. 土方机械 司机座椅标定点[S]. 北京: 中国标准出版社, 2000.

- 20. 段琳, 周亮, 陈树巧. 浅析GB/T8420-2011《土方机械司机的身材尺寸与司机的最小活动空间》新国家标准[J]. 工程机械文摘, 2012(4): 36-38.