Metallurgical Engineering

Vol.1 No.01(2014), Article ID:13459,6 pages

DOI:10.12677/meng.2014.11005

Research on Composition Uniformity of TC4 Alloys during Electron Beam Cold Hearth Melting

Lei Luo1,2, Xiaonan Mao1,2, Guanjun Yang2

1School of Metallurgy Engineering, Xi’an University of Architecture and Technology, Xi’an

2Titanium Alloy Research Centre, Northwest Institute for Non-Ferrous Metal Research, Xi’an

Email: luolei0301@126.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Feb. 24th, 2014; revised: Mar. 7th, 2014; accepted: Mar. 18th, 2014

The composition uniformity of TC4 alloys ingot during electron beam cold hearth melting which used different melting speeds was studied. The results show that the ingot produced by electron beam cold hearth melting accord with the national standard, with a good melting effect. In the axial direction of the ingot from the top to the bottom, the Al content presents a decrease trend, and as the melting rate decreases, the decrease trend is more evident. The V element distribution is uniform, and no segregation phenomenon appears. In the radial direction of the ingot, the alloy elements distribution is very uniform.

Keywords:EBCHM; TC4 Alloys; Composition Uniformity; Segregation

TC4钛合金电子束冷床熔炼成分均匀性研究

罗 雷1,2,毛小南1,2,杨冠军2

1西安建筑科技大学冶金工程学院,西安

2西北有色金属研究院钛合金研究所,西安

Email: luolei0301@126.com

收稿日期:2014年2月24日;修回日期:2014年3月7日;录用日期:2014年3月18日

研究采用不同的熔炼速度,电子束冷床熔炼TC4钛合金铸锭成分的均匀性。结果表明:电子束冷床熔炼出的铸锭成分符合国家标准,熔炼效果良好。在轴向上,从铸锭的顶部至底部,Al元素的含量呈下降的趋势,并且随着熔炼速度的降低,其下降的趋势增加;V元素分布非常均匀,没有偏析现象出现。在径向上,铸锭的各合金元素分布均匀。

电子束冷床熔炼;TC4钛合金;成分均匀性;偏析

钛及钛合金由于其低密度、高比强度、耐高温、耐腐蚀等一系列优点,在航空、航天、石油、化工、兵器、医疗等各个领域得到了广泛的应用[1] -[3] 。但是,钛及其合金是一种具有高化学活性的金属,在高温下很容易与氧、氮、氢及坩埚材料发生反应而被污染,被污染的钛及钛合金将失去良好的工艺性能,因此,钛合金熔炼必须在真空或惰性气体保护下进行[4] 。传统的真空自耗电弧熔炼(VAR)方法的真空度较低,熔炼出的钛合金铸锭易出现合金元素的偏析,夹杂和疏松、缩孔等冶金缺陷[5] 。

电子束冷床熔炼(EBCHM)是20世纪80年代末开始用于钛合金熔炼的一种新型熔炼技术,通过将原料熔化,精炼,铸锭凝固分离,对钛合金中的高密度夹杂(HDI)和低密度夹杂(LDI)有显著的去除效果,且熔炼出的铸锭化学成分均匀,质量良好[6] 。目前电子束冷床熔炼技术作为高质量的优质洁净钛合金的熔炼方法受到了世界各国的高度重视和深入研究。

电子束冷床熔炼过程见图1。电子束冷床在设计时将熔炼过程分为三个阶段,即原料熔炼阶段、冷床精炼阶段和凝固阶段。熔炼时,原料在冷床右端上方熔化成液态后,流入水冷铜床(即精炼),从冷床左侧流出,进入凝固坩埚,凝固成圆形铸锭或者长方形截面板坯,经拉锭机构进入铸锭室。整个系统的热量由两个电子枪提供,电子枪1维持结晶坩埚表面液态熔池的温度,避免局部凝固引起铸锭表面质量下降;电子枪2熔化原料和维持冷床内液态金属的温度。液态钛合金在流动过程中,中间密度的夹杂由于冷床内的流场复杂,有充足的时间溶解消除,同时原料中的高密度夹杂(颗粒WC)下沉进人凝壳,低密度夹杂上浮到熔池表面,经高温加热,通过溶解去除[7] [8] 。

电子束冷床在熔炼TC4钛合金的过程中,熔炼工艺参数对铸锭的质量影响很大,如果熔炼工艺参数选择适当,熔炼出的TC4钛合金铸锭符合国家标准,内部成分均匀,综合机械性能优良;如果采用的工艺参数不合理,就会出现铸锭不合格的现象[9] 。本文主要研究电子束冷床采用不同的熔炼速度熔炼后,TC4钛合金铸锭成分的均匀性。

TC4钛合金的名义成分为Ti-6Al-4V。实验用材料由西北有色金属研究院按照Al含量为7.3%,V含量为4%的成分配比进行配料,并压制成电极块,每块电极块的重量为20 kg,电极块先经过真空自耗(VAR)熔炼一次后得到一次锭。然后将一次锭经过电子束冷床进行熔炼,共熔炼出3个规格均为d210 ´ 850 mm的TC4钛合金铸锭,铸锭分别编号为No. 1,No. 2和No. 3,在熔炼过程中,电子束冷床熔炼采用了三种不同的熔炼速度,熔速分别为70 kg/h (No. 1),100 kg/h (No. 2)以及140 kg/h (No. 3)。熔炼后的铸锭形貌如图2(a)所示,将TC4铸锭沿纵向剖开,经过抛光腐蚀后得到合金板低倍照片如图2(b)所示。

3.1. TC4钛合金铸锭轴向化学成分的均匀性分析

将电子束冷床熔炼得到的TC4钛合金铸锭(No. 1, No. 2, No. 3)扒皮,再分别在铸锭的上、中、下三个部位取样进行化学成分测定,得出它们的成分分布数据如表1所示。

从表1中数据可以看出,采用不同的熔炼速度,熔炼出的TC4钛合金铸锭的化学成分均达到了国家标准规定的范围,但是不同的熔炼速度会影响TC4钛合金铸锭成分的均匀性,当熔炼速度为70 kg/h时,熔炼过程中的形成的熔池较浅,气体不能够充分排出,TC4钛合金中的合金元素扩散不均匀,会影响铸锭成分的均匀性;当熔炼速度为140 kg/h,熔炼过程中的形成的熔池较深,气体和杂质排除不及时,同样会导致合金元素扩散不均匀而使得铸锭成分均匀性较差[10] 。当电子束冷床炉的熔炼速度采用100 kg/h时,熔池深度适中,有利于气体和杂质的排出,熔炼出的铸锭化学成分均匀,且与国标规定成分最为接近,各项性能指标达到了实验的预期目标,是一种理想的熔炼速度。

3.1.1. Al元素轴向均匀性分析

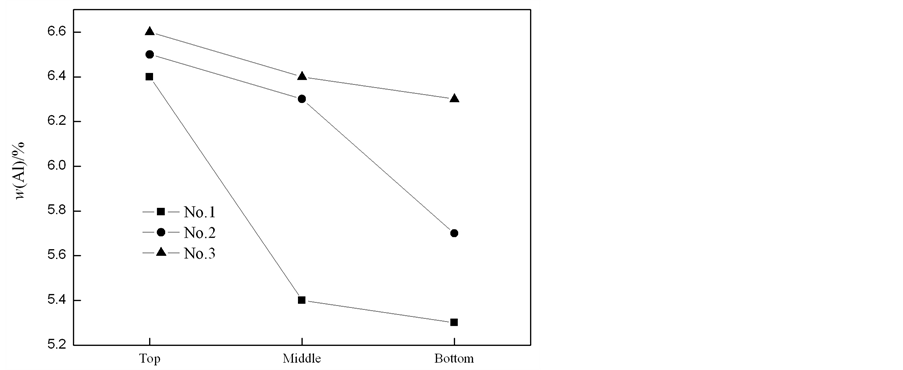

根据表1中测定出经过电子束冷床熔炼后,No. 1、No. 2和No. 3铸锭中各种不同合金元素轴向的化学成分数据,绘制出Al元素在铸锭轴向上、中、下三个取样部位的含量分布曲线图如图3所示。

Figure 1. Schematic of EBCHR melting process

图1. 电子束冷床熔炼过程示意图

Figure 2. TC4 titanium alloy ingot morphology (a) and alloy plate photograph (b)

图2. TC4钛合金铸锭形貌及合金板低倍照片

Table 1. Axial direction chemical composition of ingot at different melting speeds after EBCHM

表1. 电子束冷床不同熔炼速度熔炼后铸锭轴向化学成分

Figure 3. Axial direction distribution of Al element of TC4 titanium alloy ingot

图3. TC4钛合金铸锭轴向Al元素的分布

分析图3可以看出,三种TC4钛合金铸锭中的主要合金元素Al的质量分数从铸锭顶部到低部都呈现出降低的趋势,从各条曲线降低的趋势分析,熔化速度越慢,Al元素的质量分数从铸锭顶部到铸锭低部降低的趋势越明显。造成这种现象的原因是在熔炼开始阶段,熔体需要经过熔化后在冷床中建立熔池,并要对原料进行预热,在这个阶段,TC4钛合金熔体长期维持在高温,促使Al元素的挥发损失较为严重,最终造成了冷床中TC4钛合金熔体中Al元素含量偏低的情况;随着熔炼的进行,逐渐达到了稳定熔炼阶段,此时的进料速度基本趋于稳定状态,Al元素的挥发损失量逐渐开始小于进入冷床中原料中Al元素的总量,引起了铸锭中Al元素含量的逐渐增加,当冷床中的Al元素挥发损失量等于进入冷床中原料中Al元素的总量的时候,冷床中Al元素的含量和铸锭中Al元素的含量也就稳定下来,达到了平衡。

3.1.2. V元素轴向均匀性分析

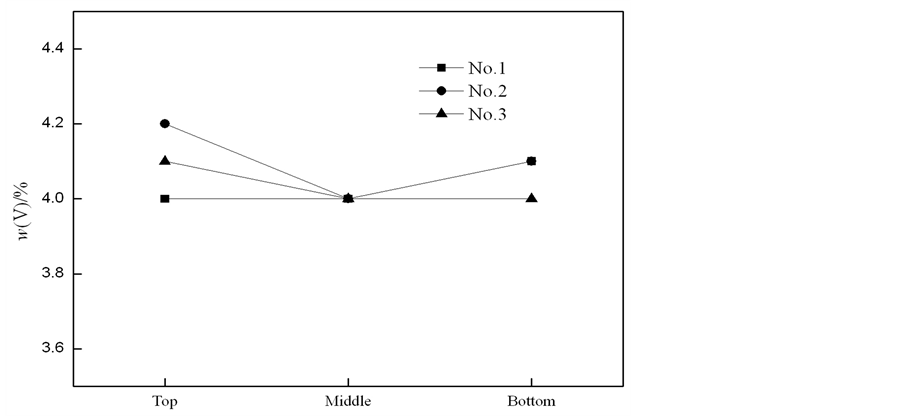

根据表1中测定No. 1、No. 2和No. 3铸锭中各种不同合金元素轴向的化学成分数据,绘制出V元素在铸锭轴向上、中、下三个取样部位的含量分布曲线图如图4所示。

分析图4中的三条曲线可以发现,在电子束冷床熔炼TC4钛合金的整个过程中,V元素的挥发程度相当微弱,所以熔炼出的铸锭在上、中、下三个部位上V元素的波动很小,可以近似地认为V元素在整个铸锭中的分布都非常均匀,没有任何偏析现象出现。

3.2. TC4钛合金铸锭径向化学成分均匀性分析

实验采用的原料经过电子束冷床熔炼之后得到铸锭,现在分别将No. 1、No. 2和No. 3铸锭经过扒皮,然后分别在铸锭的顶部和底部沿着半径方向,在边部,1/2R处和心部三点取样。取样后分别测定Al、V和N元素的质量分数,所得数据列于表2中。

3.2.1. Al元素径向均匀性分析

参照表2中数据,分别绘制出No. 1、No. 2和No. 3铸锭在边部、1/2R处和心部三个位置Al元素的质量分数的曲线图如图5所示。

从图5可以直观地看出,三种不同熔炼速度熔炼所得到的TC4钛合金铸锭从边部到心部,Al元素的分布都非常均匀,没有明显的波动出现,说明熔炼得到的铸锭,在径向上没有发生偏析,成分均匀性良好。从图中我们还可以看出,熔炼速度越大(No. 3 > No. 2 > No. 1),铸锭中Al元素含量越高,说明熔炼过程中挥发损失越少,这是因为当熔炼速度较大时,Al元素在熔池中没有足够的时间来进行挥发,造成挥发量减小的现象出现。

比较三种熔炼速度得到的TC4钛合金铸锭Al元素含量的曲线可以发现,熔炼速度为100 kg/h时,Al元素最接近国标的质量分数(6%),为本实验中最理想的熔炼速度。

3.2.2. V和N元素径向均匀性分析

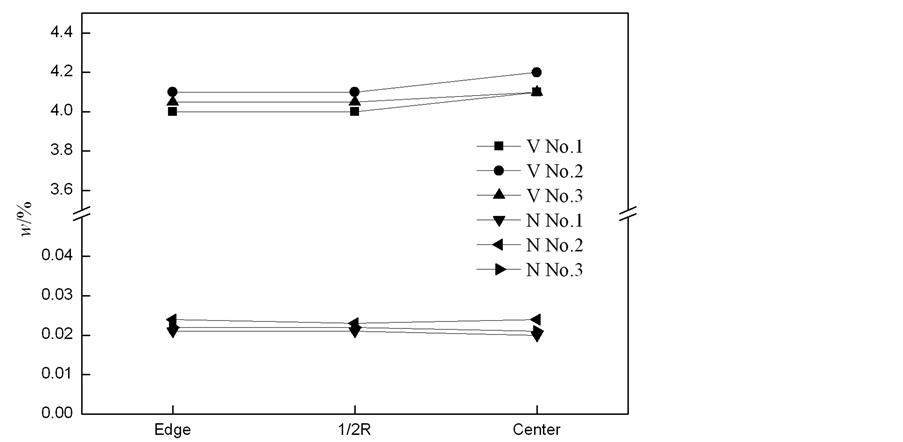

参照表2中的各项数据,我们分别绘制出三种铸锭在边部、1/2R处和心部三个位置上V元素和N元

Figure 4. Axial direction distribution of V element of TC4 titanium alloy ingot

图4. TC4钛合金铸锭轴向V元素的分布

表2. 电子束冷床熔炼TC4钛合金铸锭径向化学成分

Figure 5. Radial direction distribution of Al element of TC4 titanium alloy ingot

图5. TC4钛合金铸锭径向Al元素的分布

素的质量分数的曲线图如图6所示。

从图6可以看出,电子束冷床熔炼TC4钛合金整个过程中,V元素和N元素在径向上均为均匀分布,没有发生波动,并且V元素和N元素的质量分数都满足国家标准规定的含量,熔炼效果良好。

本文讨论分析了电子束冷床熔炼TC4钛合金采用不同的熔炼速度,铸锭成分的均匀性,对熔炼后TC4钛合金铸锭轴向和径向成分进行了测定分析,主要得出以下结论:

(1) 电子束冷床采用不同的熔炼速度,均得到化学成分符合国标的铸锭,当熔炼速度为100 kg/h时,熔炼出的铸锭化学成分均匀,且与国标规定成分最为接近,是一种理想的熔炼速度。

Figure 6. Radial direction distribution of V & N elements of TC4 titanium alloy ingot

图6. TC4钛合金铸锭径向V、N元素的分布

(2) 电子束冷床熔炼出的TC4钛合金铸锭在轴向上,Al元素的质量分数从铸锭顶部到低部呈现出降低的趋势,且随着熔炼速度减小,降低的趋势增加。

(3) 在径向上,各合金元素成分分布均匀,没有明显的波动现象,熔炼效果良好。

国家“973”计划项目(2007CB613802);西安建筑科技大学青年基金(QN1218)。

- [1] 黄伯云, 李成功,石力开, 等 (2006) 中国材料工程大典第5卷. 化学工业出版社, 北京, 471.

- [2] Powell, A., Pal, U. and Van Den, A.J. (1997) Proceedings of the 1997 International Symposium on Liquid Metal Processing and Casting. VMD/AVS, Pittsburgh, 78.

- [3] 张喜燕, 赵永庆, 白晨光 (2005) 钛合金及其应用. 化学工业出版社, 北京.

- [4] Leyens, C. and Peters, M. (2005) 钛与钛合金. 陈振华, 等, 译, 化学工业出版社, 北京, 32.

- [5] 韩明臣, 张英明, 周义刚, 等 (2008) TC4合金电子束冷床熔炼过程中LDI和HDI的去除. 稀有金属材料与工程, 37, 665-668.

- [6] 张英明, 周廉, 孙军, 等 (2008) TC4合金电子束冷床熔炼过程中Al元素的挥发计算. 稀有金属材料与工程, 37, 99-101.

- [7] 冯雅奇, 陈战乾, 陈峰, 等 (2008) 电子束熔炼扁锭成分组织研究. 稀有金属材料与工程, 37, 115-117.

- [8] 罗雷, 于兰兰, 雷文光, 等 (2011) 电子束冷床熔炼TC4合金元素挥发机制研究. 稀有金属材料与工程, 40, 625- 629.

- [9] Mitchell, A., Tripp, D.W. (1992) In: Froes, F.H., Caplan, I., Eds., Titanium’92 Science and Technology. The Minerals, Metals & Materials Society, Warrendale, 23-57.

- [10] 谢英杰, 席锦会, 曲恒磊, 等 (1999) 大规格 TC4 铸锭真空自耗电弧熔炼控制方式对比. 热加工工艺, 35, 60- 62.