Metallurgical Engineering

Vol.05 No.02(2018), Article ID:25291,7

pages

10.12677/MEng.2018.52009

The Influence of Cold Rolling Process on the Composite Foil Microstructures and Anti-Sagging Properties

Guojun Wang, Liying Lu, Yunlong Zhang

Northeast Light Alloy Co., Ltd., Harbin Heilongjiang

Received: May 11th, 2018; accepted: May 30th, 2018; published: Jun. 6th, 2018

ABSTRACT

The influence of different cold rolling processing rate on the development and development of 4343/A0359-/7072 composite foil and anti-sagging performance was studied by using optical microscope and mechanical performance testing machine. The results showed that the anti-sagging performance can be improved by controlling the cold rolling processing rate. When finished cold rolling working rate was 19%, the anti-sagging performance was the best. The finished products can meet the requirements of users.

Keywords:Anti-Sagging Properties, Braze, Composite Foil, Critical Deformation

冷轧加工率对高频焊管用复合箔组织和抗下垂性能的影响

王国军,路丽英,张云龙

东北轻合金有限责任公司,黑龙江 哈尔滨

收稿日期:2018年5月11日;录用日期:2018年5月30日;发布日期:2018年6月6日

摘 要

结合光学显微镜、力学性能试验机研究分析了不同冷轧加工率对高频焊管用铝合金三层复合箔微观组织和抗下垂性能的影响。研究结果表明:通过控制冷轧加工率使芯材金属经过高温钎焊后得到扁长形大尺寸晶粒,有利于提高其抗下垂性能;当成品冷轧加工率为19%时,下垂值最小,钎焊前能够满足高频焊管制备需求,组装钎焊后,其抗下垂性能良好,满足用户使用要求。

关键词 :抗下垂,钎焊,复合箔,临界变形率

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着科学技术的发展,汽车制造业在提高制造质量和降低能耗方面又有了新的发展方向。汽车散热系统的轻量化是汽车轻量化的重要途径之一,开发散热器用铝合金薄壁高频焊管用铝合金复合箔,可以减轻汽车重量,节省能源,又可以提高散热器的使用寿命。不同牌号的铝合金复合轧制,在国内外都有报道;高频焊管用复合箔组织和抗下垂性能因素这两个方面的研究也有些研究,但4343/A0359/7072合金复合箔材轧制为首次研制。虽然国内对铝合金复合钎焊箔需求量大,但由于产品性能不稳定等原因,导致很多产品仍需要进口。对于铝合金复合钎焊箔,最主要的性能之一是抗下垂性能,其反映了箔材的综合性能,也是衡量箔材质量优劣的重要指标,决定了整个散热器的成型及散热效果 [1] - [12] 。

本文针对自主优化研发的4343/A0359/7072合金复合箔材,进行生产工艺研究试验,以开发出满足用户使用要求,钎焊后具有优良抗下垂性能的高频焊管用复合箔。

2. 材料与试验方法

2.1. 试验材料

研究用复合箔采用热轧复合工艺生产,将A0359合金铸锭作为芯材,上、下表面分别包覆4343合金板材、7072合金板材作为皮材,所用合金的化学成分见表1。双面包覆率均控制在10% ± 2%,叠合固定后,进行加热和轧制,轧成厚度为6.0 mm的复合板坯。简单地说,实验大致流程是:A0359和4343制备–叠合固定–热轧–冷轧–模拟钎焊。对抗下垂性影响最大的因素是材料的组织及第二相的大小、多少和分布状态。冷加工率决定了模拟钎焊前的能量储备,是本次实验关注的重点。

一般来说,在保证材料热强度的同时,为了阻止皮材中元素的扩散,必须使基体合金在高温钎焊时发生再结晶消除亚晶界,并形成粗大的再结晶晶粒,减少晶界面积 [13] 。

Table 1. The composition of 4343/A0359/7072 clad sheet wt%

表1. 4343/A0359/7072三层复合板化学成分

冷轧是热轧复合生产铝合金复合箔的重要工序 [14] ,中间退火工艺参数和冷轧加工率对复合箔的抗下垂性能和力学性能等有很大的影响,尤其是成品前一道次退火工艺制度和最后一道次压下率(本文称之为“冷轧加工率”)的影响尤为重要。因此,本次试验采用工业化生产条件下轧制的厚度为6.0 mm的4343/ A 0359/7072三层复合箔为研究坯料,重点开展冷轧加工率和退火工艺研究,以确定成品厚度为0.3 mm的三层复合箔获得优异高温钎焊性能的生产工艺参数。

2.2. 试验方法

将6.0 mm的4343/A0359/7072热轧态复合板,采用不同的轧制方案轧至成品厚度,冷轧工艺研究方案,见表2。从而得到冷加工率分别为19%、40%和95%的复合箔,用以研究不同冷加工率对复合箔材组织和性能的影响,中间退火工艺采用420℃/1.5 h。成品厚度0.3 mm,成品退火工艺采用250℃/2 h。

采用WDW-100A型电子万能试验机测试采用以上工艺处理的0.3 mm复合箔钎焊前和钎焊后的常温力学性能。

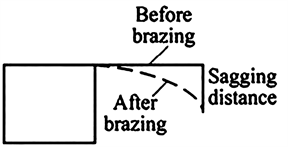

钎焊抗下垂试验参照日本低温焊接委员会编制的抗下垂试验方法 [15] ,试验中测量的下垂值大小用于反映试样的抗下垂性能好坏,下垂值越小,表明该材料的抗下垂性能越好。采用自制下垂试验装置,如图1所示。

试样规格为100 mm长、22 mm宽、悬空长度50 mm。使用xx型纳博热热处理炉进行模拟钎焊,采用的钎焊制度为620℃/20 min。

对钎焊前和钎焊后的试样,经过电解抛光阳极覆膜后,采用蔡司显微镜进行组织观察。

3. 试验结果与分析

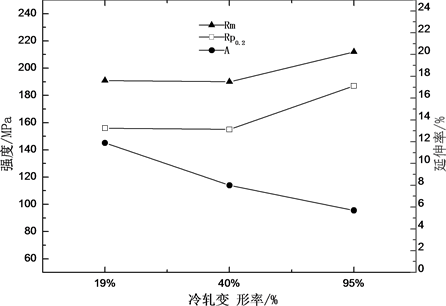

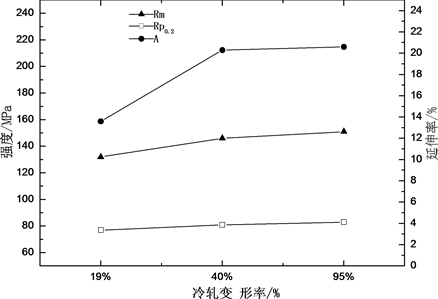

不同冷轧加工率对复合箔钎焊前和钎焊后的力学性能的影响,分别见图2(a)和图2(b)所示。

从图2可以看到,随着冷加工率的增大,该复合箔钎焊前的室温抗拉强度有所提高,延伸率明显下降,而钎焊后的室温抗拉强度和屈服强度变化不明显,延伸率大幅增加,冷轧变形率为19%的复合箔延伸率最低,这是由于其粗大的晶粒组织造成的。

作为高频焊管用的复合箔,在钎焊处理前,要采用高速成型方式制成管形,制管后进行组装钎焊,钎焊后要有一定的强度即优良的抗下垂性能。前期研究表明,钎焊复合箔钎焊前的室温抗拉强度控制在180 MPa~190 MPa为最佳。由上述试验结果可以看到,成品冷变形率宜控制在40%~19%。

Figure 1. Schematic view of sagging test rig

图1. 抗下垂实验装置示意图

Table 2. The research scheme of the cold rolling

表2. 冷轧工艺研究方案

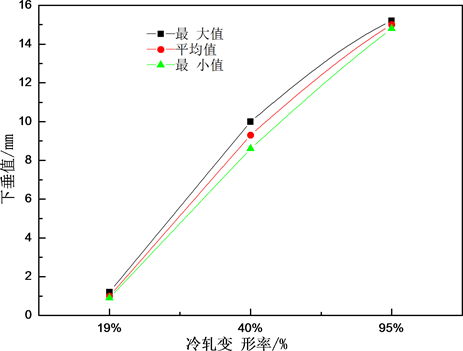

经不同冷轧变形率轧制的复合箔,经过高温钎焊后,其下垂值统计见图3所示。

由图3可以看到,冷轧变形率为95%时抗下垂性能最差,最大下垂值达到15.2 mm,平均下垂值为15 mm;随着冷轧加工率的逐渐减小,复合箔材的抗下垂性能逐渐改善,冷轧变形率为40%时,平均下垂值为9.3 mm;当冷轧加工率降至19%时,抗下垂性能最佳,下垂值的最大值仅为1.2 mm;而且最大与最小下垂量的差值非常小,数据波动范围小,试验数据稳定。

彭志辉等人通过对试验数据的比较和方差分析,认为对钎焊后下垂性能影响最大的因素是冷轧加工率 [16] 。上述试验结果,亦验证了冷轧加工率对钎焊后下垂值的决定性作用。

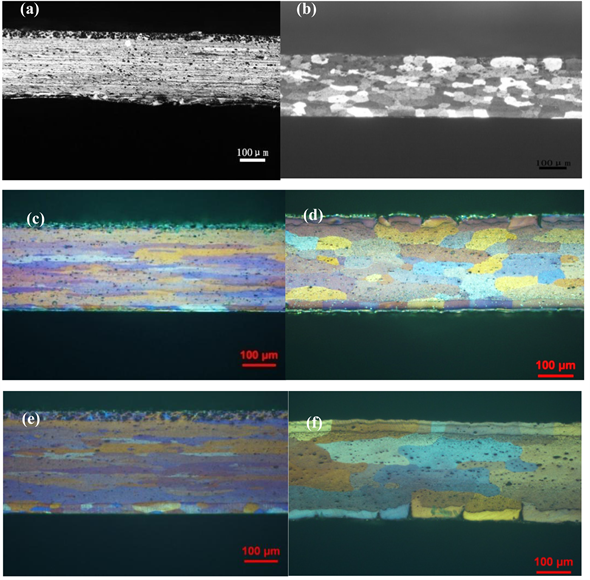

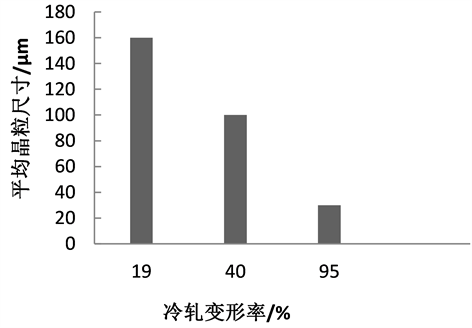

对经过不同冷加工率轧制的复合箔钎焊前和钎焊后的试样,进行金相组织观察,见图4,对晶粒度尺寸的统计结果,见图5。

由图4和图5可以看到,随着冷轧加工率的减小,复合箔芯材晶粒尺寸逐渐长大。

由图4(a)和(b)可以看到,当冷轧加工率为95%时,钎焊前的组织为均匀变形的纤维状组织,钎焊后为细小的等轴晶组织,其平均晶粒尺寸小于40 μm;当冷轧加工率分别为40%和19%时,钎焊前的芯材组织均为沿轧制方向拉长的再结晶组织,见图4(c)和图4(e)。所不同的是,冷轧加工率为40%的复合箔,

(a) 复合箔钎焊前的力学性能

(a) 复合箔钎焊前的力学性能 (b) 复合箔钎焊后的力学性能

(b) 复合箔钎焊后的力学性能

Figure 2. Mechanical of clad sheet at different cold rolling processing

图2. 不同冷轧加工率复合箔钎焊前和钎焊后的力学性能

Figure 3. Influence of cold rolling on the anti-sagging properties of clad sheet

图3. 冷轧变形率对复合箔抗下垂性能的影响

钎焊后组织为粗化的等轴晶组织,如图4(d),其平均晶粒尺寸小于100 μm;而冷轧加工率为19%的复合箔,钎焊后的芯材组织为沿轧制方向尺寸粗大的扁长晶粒,如图4(f),其平均晶粒尺寸大于150 μm。

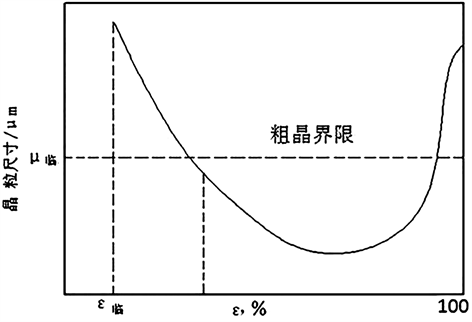

冷轧加工率的大小对板材的晶粒组织有不同的影响,图6为经过再结晶退火的坯料,以不同的冷轧总加工率轧制并进行完全退火后,其晶粒尺寸的变化规律 [17] 。

参考图6可以看到,预获得粗大的再结晶晶粒组织,可以将冷轧加工率控制在临界变形率的范围内,也可以加大冷轧加工率,使实验合金的变形率处于二次再结晶的加工率范围来获得粗大的晶粒组织。这

(a) (b)冷轧加工率为95%;(c) (d)冷轧加工率为40%;(e) (f)冷轧加工率为19%

(a) (b)冷轧加工率为95%;(c) (d)冷轧加工率为40%;(e) (f)冷轧加工率为19%

Figure 4. Microstructure of clad sheet at different cold rolling processing

图4. 不同冷轧加工率对复合薄钎焊前、钎焊后的显微组织

Figure 5. The grain size of brazing clad sheet at different cold rolling processing

图5. 不同冷轧加工率复合箔钎焊后的晶粒尺寸

Figure 6. The effect of cold rolling rate on grain size after annealing

图6. 冷轧加工率对退火后晶粒度影响示意图

是因为,当加工率等于临界变形率时,材料中少数晶粒具有有限长大的条件,吞食临近晶粒而急剧变大。如果假设晶粒粗、细的界限尺寸为µ临,则图中b-c段为临界变形度所引起的粗晶区,c-d段为中等晶粒或细晶区。当变形程度再增加,达到d点所对应的总加工率以上时,则再结晶后的新晶粒又发生了剧烈地积聚和长大,形成新的粗大晶区,即二次再结晶区 [18] 。

高温下合金的变形包括晶粒本身的变形和晶界滑动两部分,晶粒越细、晶界面积越大,晶界滑动对总变形量的贡献也就越大,因此控制晶粒形状与尺寸,减少晶界薄弱环节,是提高合金高温性能的关键。而在单位体积内较粗大的长条柱状组织的晶界面积明显少于细小等轴晶组织,有利于提高其蠕变性能。本实验通过冷变形和再结晶退火使铝合金呈沿轧制方向分布的长条状晶粒,减少了高温下薄弱环节的晶界面积。粗大的扁长形晶粒也可以显著减少皮才中Si元素的向芯材扩散的通道,提高抗溶蚀能力。另外,晶粒增大的同时,相应减少了腐蚀通道,可以提高材料的抗腐蚀性能。因此,冷轧加工率控制在临界变形率范围内是较好的选择。但是,临界变形度是变形材料的特性之一,各种材料都有各自特定的临界变形率值。针对本次试验用复合箔,冷轧加工率控制在19%左右,可以获得较理想的扁长大晶粒,其成品的常温成形性能及钎焊后的抗下垂性能均可满足实际使用需求。

4. 结论

1) 4343/A0359/7072铝合金复合箔经高温钎焊后的抗下垂性能与芯材金属的晶粒尺寸和形貌密切相关,扁长形大尺寸晶粒,限制了皮材中Si扩散引起的芯材熔蚀,其抗下垂性能较好。

2) 实验研制的铝合金复合箔采用19%的冷加工率进行轧制后,进行成品退火的生产工艺,可以生产出满足制备高频焊管用的复合箔产品。

致谢

本文研究内容为中铝基金项目复合材料专项(2017KJZX03)资助项目。

文章引用

王国军,路丽英,张云龙. 冷轧加工率对高频焊管用复合箔组织和抗下垂性能的影响

The Influence of Cold Rolling Process on the Composite Foil Microstructures and Anti-Sagging Properties[J]. 冶金工程, 2018, 05(02): 62-68. https://doi.org/10.12677/MEng.2018.52009

参考文献

- 1. 孙海安, 张文斌, 戴玉光. 464-H14铝合金复合带材抗下垂性能的研究[J]. 轻合金加工技术, 2002, 30(9): 44-47.

- 2. 王国军, 王强. 铝板带箔生产技术问答[M]. 长沙: 中南大学出版社, 2014.

- 3. 程磊, 谢水生, 等. 中国铝板带箔轧制工业的发展[J]. 轻合金加工技术, 2007, 35(11): 12-19.

- 4. 孔祥鹏. 中国铝板带箔加工企业现状及未来[J]. 轻合金加工技术, 2014, 42(2): 1-8

- 5. 赵世庆. 铝及铝合金热轧及热连轧技术[M]. 北京: 冶金工业出版社, 2010.

- 6. 尹晓辉. 铝合金冷轧及薄板生产技术[M]. 北京: 冶金工业出版社, 2010.

- 7. 黄伯云, 李成功, 等. 中国材料工程大典[M]. 北京: 化学工业出版社, 2006.

- 8. 刘宇, 王祝堂. 汽车热交换铝材概览[J]. 轻合金加工技术, 2011(5): 5-20.

- 9. 程耀永. 可热处理强化铝合金真空钎焊技术[J]. 航空制造技术, 2010(4): 26-29.

- 10. 卢永红. 热轧铝基钎焊板包覆率变化规律研究[J]. 铝加工, 2009(4): 30-34.

- 11. 王娟, 刘强, 等. 钎焊及扩散技术[M]. 北京: 化学工业出版社, 2013.

- 12. 谢水生, 刘静安, 王国军, 等. 铝及铝合金产品生产技术与装备[M]. 长沙: 中南大学出版社, 2015.

- 13. 王国军. 从民机与高铁新材料开发谈中国制造业的创新[J]. 世界有色金属, 2017(22): 1-4.

- 14. Bekki, Y., et al. (1990) Composite Aluminum Thin Plate for Brazing and Method for Preparing Same. United States Patent: Patent Number 4906534, Mar. 6.

- 15. 王宁, 李毅, 于九明. 汽车热交换器用铝合金复合钎焊带的加工技术[J]. 汽车工艺与材料, 2004(9): 37-40.

- 16. Committee of Low Temperature Joining (1989) Optimization of Sag Test for Evaluation of Brazeability of Aluminium Fin Materials. Journal of Light Metal Welding and Construction, 27, 1.

- 17. 彭志辉, 罗春辉, 甘卫平. 加工工艺对汽车热交换器复合铝钎焊带抗下垂性能的影响[J]. 中南矿冶学院学报, 1994, 25(3): 333-337.

- 18. 李西铭. 铝镁合金板带材生产[M]. 北京: 冶金工业部技工学校教材编审办公室, 1981: 27.