Modern Physics

Vol.

08

No.

06

(

2018

), Article ID:

27646

,

7

pages

10.12677/MP.2018.86033

Study on Electrochemical Etching of Porous GaN Materials

Tonghe Zhang1, Lin Li1,2*, Huibo Yuan1, Lina Zeng2, Jing Zhang1*, Zaijin Li2, Yi Qu2, Xiaohui Ma1, Guojun Liu1

1National Key Lab of High Power Semiconductor Lasers, Changchun University of Science and Technology, Changchun Jilin

2College of Physics and Eletronic Engineering, Hainan Normal University, Haikou Hainan

Received: Oct. 29th, 2018; accepted: Nov. 14th, 2018; published: Nov. 21st, 2018

ABSTRACT

We prepare porous GaN materials by electrochemical etching with KOH as etching solution. This work is mainly about the effect of etching voltage and etching solution concentration on the morphology of GaN materials. The etching voltage ranges from 10 V to 25 V, and band model is used for theoretical analysis. We mainly use the dynamic model to analyze the effects of etching solution concentration, which ranges from 20% to 50%. Both theoretical analysis and experimental results indicate that when we prepare porous GaN materials with the method of electrochemical etching, we can control the pore size, porosity, pore density or other pore morphology by changing etching voltage and etching liquid concentration.

Keywords:GaN, Electrochemical Etching, Morphology, Etching Solution, Etching Voltage

电化学刻蚀多孔GaN材料的研究

张桐鹤1,李林1,2*,苑汇帛1,曾丽娜2,张晶1*,李再金2,曲轶2,马晓辉1,刘国军1

1长春理工大学,高功率半导体激光国家重点实验室,吉林 长春

2海南师范大学,物理与电子工程学院,海南 海口

收稿日期:2018年10月29日;录用日期:2018年11月14日;发布日期:2018年11月21日

摘 要

通过电化学刻蚀法以KOH作为刻蚀液制备多孔GaN材料。本文主要研究刻蚀电压和刻蚀液浓度两方面对多孔GaN材料形貌的影响,其中刻蚀电压变化范围为10 V~25 V,并以能带模型进行理论分析。刻蚀液浓度变化范围为20%~50%,并着重通过动力学模型进行理论分析。理论分析和实验结果均表明:在电化学刻蚀制备多孔GaN材料时,通过改变刻蚀电压和刻蚀液浓度可以实现对孔尺寸、孔洞率、孔密度等孔形貌的控制。

关键词 :GaN,电化学刻蚀,形貌,刻蚀液,刻蚀电压

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

纳米材料是在三维空间中至少有一维处于纳米尺寸(0.1~100 nm)或由它们作为基本单元构成的材料。纳米材料种类非常广泛,其中多孔纳米材料有着举足轻重的地位,由于其很多优良的性质,例如比重小、表面积大、强度大、能量吸收特性良好等,引起了广大科研人员的关注 [1] 。

GaN半导体材料为III-V族N基半导体的代表,禁带宽度达3.4 eV,熔点高达1700℃,其化合物带隙在0.7 eV~6.2 eV的范围内,对应的波长范围是200 nm~1771 nm,从紫外光波区一直覆盖到红色光。利用其化合物禁带范围宽,使得GaN作为固体发光材料而具有广泛的应用前景 [2] [3] ;利用其耐高温高压的性质,被应用于高亮度蓝光二极管 [4] 、蓝光激光二极管 [5] 、紫外探测器 [6] 等领域。近些年,由于石油稀缺、污染日渐严重等问题的出现,人们对清洁能源的开发越发重视。氢气作为清洁能源进入科学家们的视野,但常规工业化方法制备氢气效率普遍较低。GaN材料,由于其表面积大和多孔特性,使其能够作为阴极裂解水法的催化剂,从而更高效地制备氢气 [7] [8] 。

现阶段,多孔GaN材料的制备方法大致分为两类:干法刻蚀和湿法刻蚀 [9] 。干法刻蚀技术较为成熟,已被利用于工业生产中。干法刻蚀的优点是可以通过整齐有序的掩模制备得到孔径形貌相同、整齐的多孔结构,缺点是操作程序复杂、成本高、技术要求高、污染严重、结构表面损伤。作为湿法刻蚀的一种,电化学刻蚀被认为是绿色环保的刻蚀工艺,具有工艺温度较低,对样品特征损伤小,刻蚀速率高,深宽比高等优点。2013年,Yoon-Han Lee [10] 等人通过电化学刻蚀制备了纳米多孔GaN,并研究其光谱和光电导性,测量出低带边缘光电流能量势垒为304 meV,为高效太阳能电池和太阳能燃料装置的设计提供了重要的参考。2014年,Cheah Sook Fong [11] 等人使用了KOH溶液作为刻蚀液,结果表明,刻蚀持续时间对多孔结构的层特性有很大的影响,随着刻蚀时间的延长,GaN的结晶质量急剧下降。2014年,R. Radzali [12] 等人经研究发现,随着刻蚀时间的增加,孔密度和尺寸增加,位错密度较小,拉曼光谱强度增加,总体而言,样品的结构和光学性能有大幅改善。2017年,Yusuke Kumazaki等人 [13] 利用电化学刻蚀和化学刻蚀相结合的方法制备多孔GaN材料,结果表明,可以通过电化学刻蚀实现对GaN多孔结构形貌的精确控制。国内学者对于多孔GaN湿法刻蚀也做了很多研究。2012年,山东大学 [14] 使用HF作为刻蚀液刻蚀n型GaN,发现样品呈现弯曲分支和高度平行两种纳米多孔形态,刻蚀速率大于100 μm∙min−1。2015年,山东大学 [15] 以乙醇和HF的混合溶液作为刻蚀液,通过电化学刻蚀制备了多孔GaN材料。当GaN掺杂浓度高于1017 cm−3时,孔隙生长方向在[0001]和[1120]之间,当GaN掺杂浓度高于1019 cm−3时,则孔隙生长方向一致。2016年,中国科学院 [16] 以离子液体[BMIM] ClO4作为刻蚀液刻蚀多孔GaN,并通过光辅助改善了晶格完整性。

由国内外研究现状得知,目前对于电化学刻蚀多孔GaN材料的研究仍旧处于试验阶段,由于电化学刻蚀中各参数的影响仍没有被充分了解,孔的刻蚀情况非常复杂,电化学的刻蚀机理也在探索之中,所以孔的大小、形状和生长位置等很难得到有效的控制。本文研究刻蚀电压和刻蚀液浓度两方面对多孔GaN材料孔尺寸、孔洞率、孔密度等形貌方面的影响,其中刻蚀电压变化范围为10 V~25 V,刻蚀液为KOH溶液,浓度变化范围为20%~50%,通过能带模型和动力学模型进行理论分析,总结电化学刻蚀多孔GaN规律。

2. 实验

实验流程见图1,所用样品均为[100]晶向的n型掺Si的GaN材料,将其分割成1 cm × 0.5 cm的刻蚀片,刻蚀前经过镀In电极处理,电化学刻蚀在自制(C2F4)N刻蚀槽中进行。其中阴极材料为Pt电极,刻蚀液配置为KOH溶液和去离子水,外加电源为国产GPD3303直流源,电压输出量程为0 V~35 V,刻蚀时间统一为5 min。多孔GaN材料的形貌采用扫描电子显微镜(Scanning Electron Microscope, SEM)观察。

Figure 1. Schematic diagram of the experimental process

图1. 实验流程示意图

3. 结果讨论

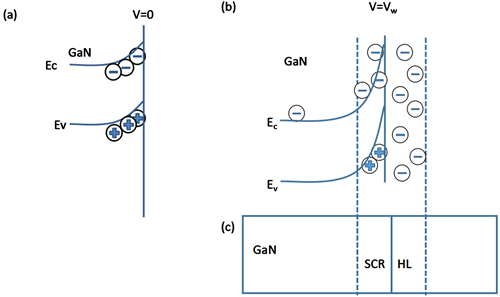

首先对刻蚀片镀In电极处理,然后采取20%浓度的KOH溶液作为刻蚀液,刻蚀电压依次选择为10 V、15 V、20 V、25 V,刻蚀时间为5 min。当刻蚀电压为10 V时,得到样品m1的SEM图像见图2(a),可见只得到粗糙表面,并没有孔洞的形成。增加刻蚀电压至15 V时,得到样品m2的SEM图像见图2(b),发现有孔洞的出现,孔尺寸较小,平均孔径为36.3 nm,孔密度为2.5 × 1010 cm−2,孔洞率定义公式可以表达为:

Figure 2. SEM image of porous GaN obtained at (a) 10 V; (b) 15 V; (c) 20 V; (d) 25 V

图2. 刻蚀电压为(a) 10 V;(b) 15 V;(c) 20 V;(d) 25 V时得到的多孔GaN的SEM图像

(1)

式中,P为孔洞率;s为平均孔径;n为面积内孔数量;S为样品面积。

m2样品孔洞率为21%。进一步增加电压至20 V时,得到样品m3的SEM图像见图2(c),由图像看出孔径增加,并且孔洞分布不在均匀,平均孔径达到64.2 nm,孔密度达到3.1 × 1010 cm−2,孔洞率约为34%。之后再次增加刻蚀电压至25 V,得到样品m4的SEM图像见图2(d),孔径继续增加,但孔密度明显下降,平均孔径大小约为71.9 nm,孔密度为1.9 × 1010 cm−2,孔洞率为43%。

不同刻蚀电压下,样品m1、m2、m3、m4的孔尺寸、孔密度、孔洞率变化曲线见图3。在电化学刻蚀过程中,半导体和刻蚀液界面上,阴极和阳极同时发生氧化和还原反应。由于GaN材料存在缺陷的原因,如表面空位、扭曲点等,所以在原子尺度上刻蚀速率是不均匀的,缺陷处刻蚀得更快,这就导致了这些缺陷处会先变成坑,最终变成孔洞。由图可知,当刻蚀电压为15 V时,进入刻蚀的起始阶段,由于缺陷的原因,开始出现孔洞,孔尺寸小。见图3(a)、图3(c),随着刻蚀电压升高,刻蚀程度逐渐增加,更多的缺陷处变成坑,由缺陷演化成的坑逐渐增大,平均孔尺寸和孔洞率也随之持续增加。见图3(c),当刻蚀电压为10 V至20 V时,随着刻蚀电压的升高,孔密度持续增加,但当刻蚀电压高于20 V时,小孔逐渐合并变成大孔,向稳定态发展,所以出现孔密度降低的现象。

Figure 3. Electrochemical etching of porous GaN material. (a) Pore size; (b) Pore density; (c) Pore ratio as a function of etching voltage

图3. 电化学刻蚀多孔GaN材料。(a) 孔尺寸;(b) 孔密度;(c) 孔洞率随刻蚀电压的变化图

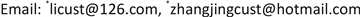

图4(a)为不加电压时GaN材料的表面能带图,图4(b)为加电压后GaN材料的表面能带图,图4(c)为加电压后GaN和刻蚀液中载流子的分布图。不加电压时,GaN表面存在一耗尽层,这一耗尽层厚度与Si掺杂浓度有关,耗尽层厚度越小,孔洞率和孔尺寸越大。一些空穴聚集在GaN表面,当加刻蚀电压时,由于外加电场的存在,在GaN侧形成空间电荷区(Space Charge Region, SCR),同时在刻蚀液侧形成亥姆霍兹层(Holmholtz Layer, HL) [17] 。另外,GaN的能带变得更加弯曲,更多的空穴聚集在样品表面,这些空穴产生于电子隧穿或受热激发。部分空穴将从GaN表面逃逸出来与刻蚀液侧HL层中的电子复合,使GaN表面得到氧化形成GaOx并溶解于刻蚀液中。外加电压越大,GaN侧SCR和HL厚度越小,GaN表面的能带弯曲也越大,表面聚集的空穴越多,更多的空穴参与复合反应,生成的GaOX越多,则GaN受到刻蚀。因此,多孔GaN的孔尺寸、孔洞率始终随着外加电压的增大而增加。但当外加电压超过20 V时,由于孔尺寸的不断增加,小孔逐渐合并变成大孔,所以孔密度逐渐降低。

Figure 4. (a) No voltage; (b) Energy band diagram of GaN when voltage is applied; and (c) Carrier distribution map of GaN and etching solution when voltage is applied

图4. (a) 不加电压;(b) 加电压时GaN的能带图;(c) 加电压时GaN和刻蚀液的载流子分布图

在KOH溶液中,GaN的刻蚀是溶解和析出气体的过程,每溶解一定的Ga原子就会有相应的N2分子析出,刻蚀的主要产物是 。根据拉曼光谱显示,OH−是一种活性刻蚀离子 [18] [19] ,刻蚀过程中水也同样是一种活性物质 [20] [21] ,即OH−和H2O为反应物,N2和 为反应产物。以KOH溶液作为刻蚀液,刻蚀反应方程可以表达为:

(2)

Glembokki提出一个动力学模型,由于OH−和H2O是活性物质,所以游离的OH−和H2O是主要的反应物,相应的刻蚀速率方程为:

(3)

式中,R为刻蚀速率;k为一常数;[H2Ofree]为游离H2O浓度; 为游离OH−浓度。

由此可知,在KOH浓度较低的情况下, 随之较低,使得刻蚀速率较低;反之KOH浓度较高的时候,[H2Ofree]则较低,使得刻蚀速率仍旧较低。只有在KOH浓度适中时,即 和[H2Ofree]均浓度适中时,刻蚀速率才能达到最大值。所以当刻蚀液浓度逐渐增加时,刻蚀速率随着刻蚀液浓度的增加而增快,在同等刻蚀时间5 min中内刻蚀程度增加,孔尺寸和孔洞率均增加,小孔逐渐合并变成大孔,孔密度呈现减小趋势。当刻蚀液浓度达到一适中值时,刻蚀速率最大。当刻蚀液浓度超过从适中值继续增加时,刻蚀速率随着刻蚀液浓度的增加而减慢,在同等刻蚀时间5 min中内刻蚀程度降低,所以孔尺寸和孔洞率均减少,而小孔合并程度降低,孔密度增加。

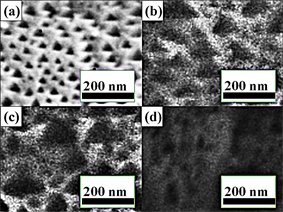

首先对刻蚀片进行镀In电极处理,然后固定刻蚀电压15 V,依次选取20%、30%、40%、50%浓度的KOH溶液作为刻蚀液,刻蚀时间为5 min。当刻蚀液浓度为20%,刻蚀后样品m5的SEM图像见图5(a),发现了大量的孔洞出现,孔尺寸较小,但数量大。平均孔径为36.3 nm,孔密度为2.5 × 1010 cm−2,孔洞率为21%。当刻蚀液浓度为30%时,得到样品m6的SEM图像见图5(b),孔尺寸明显增大,孔洞数量明显下降。平均孔径达64.7 nm,孔密度为2.0 × 1010 cm−2,孔洞率为46%。继续增加刻蚀液浓度至40%时,得到样品m7的SEM图像见图5(c),孔尺寸仍有增加,平均孔径为72.6 nm,孔密度为1.9 × 1010 cm−2,孔洞率为50%。当刻蚀液浓度增加至50%时,得到样品m8的SEM图像见图5(d),孔尺寸迅速减小,但孔洞数量明显增加。平均孔径为33.8 nm,孔密度为2.3 × 1010 cm−2,孔洞率为23%。

Figure 5. SEM image of the sample obtained when the concentration of the etching solution is (a) 20%; (b) 30%; (c) 40%; (d) 50% KOH solution

图5. 刻蚀液浓度为(a) 20%;(b) 30%;(c) 40%;(d) 50% KOH溶液时得到样品的SEM图像

不同电解液浓度下,样品m5、m6、m7、m8的孔尺寸、孔密度、孔洞率变化曲线见图6。当刻蚀液浓度从20%增加到40%时,由理论分析得刻蚀速率随着刻蚀液浓度的增加而增快,在同等刻蚀时间5 min中内越来越多的缺陷发生了刻蚀,且刻蚀程度增加,所以孔尺寸和孔洞率均随浓度的增加而增加,小孔逐渐合并变成大孔,孔密度呈现减小趋势。当刻蚀液浓度从40%增加到50%时,刻蚀速率随着刻蚀液浓度的增加而减慢,导致在同等刻蚀时间5 min中内刻蚀程度降低,孔尺寸和孔洞率均减少,而小孔合并程度降低,所以孔密度增加。理论分析结论与图6(a)~(c)实验规律相符。

Figure 6. Electrochemical etching of porous GaN material (a) pore size; (b) pore density; (c) pore ratio as a function of etching solution concentration

图6. 电化学刻蚀多孔GaN材料(a) 孔尺寸;(b) 孔密度;(c) 孔洞率随刻蚀液浓度的变化图

4. 结论

本文采用KOH作为刻蚀液的电化学方法刻蚀多孔GaN结构,研究了刻蚀电压和刻蚀液浓度对于多孔GaN结构形貌的影响。其结果可以归纳为以下几点:

1) 当刻蚀电压范围为[10, 25] V时,多孔GaN材料的平均孔尺寸和孔洞率随刻蚀电压的增加而增大,多孔GaN材料的孔密度和刻蚀速率随刻蚀电压的增加先逐步增大,孔密度最大值为3.1 × 1010 cm−2,但当电压达到20 V后开始逐渐下降。

2) 当刻蚀液浓度为[20%, 50%]时,多孔GaN材料的平均孔尺寸和孔洞率随刻蚀液浓度的增加先逐步增大,平均孔尺寸最大为72.6 nm,孔洞率最大为50%,但当刻蚀液浓度超过40%后开始逐渐减小。孔密度随刻蚀液浓度的增加先逐步减小,最小为1.9 × 1010 cm−2,但当刻蚀液浓度超过40%后开始逐渐增大。

基金项目

海南省自然科学基金(批准号:2018CXTD336, 618MS055, 618QN241);国家自然科学基金(批准号:61864002)和长春理工大学创新基金(批准号:000586, 000943)资助的课题。

文章引用

张桐鹤,李 林,苑汇帛,曾丽娜,张 晶,李再金,曲 轶,马晓辉,刘国军. 电化学刻蚀多孔GaN材料的研究

Study on Electrochemical Etching of Porous GaN Materials[J]. 现代物理, 2018, 08(06): 290-296. https://doi.org/10.12677/MP.2018.86033

参考文献

- 1. 申慧娟. 电化学刻蚀半导体InP纳米多孔阵列及机理研究[D]: [硕士学位论文]. 重庆: 重庆大学, 2006.

- 2. 荣新, 李顺峰, 葛惟昆. 第三代半导体Ⅲ族氮化物的物理与工程——从基础物理到产业发展的典范[J]. 物理与工程, 2017, 27(6): 4-19.

- 3. 郭俊福. 宽禁带半导体器件的研制及其测量技术[D]: [博士学位论文]. 合肥: 中国科学技术大学, 2008.

- 4. 李为军, 施晓红, 陈超中, 杨樾. “高亮度蓝色发光二极管”解析[J]. 照明工程学报, 2015, 26(2): 50-53.

- 5. 日亚欲在2008年3月出货1W连续波纯蓝光半导体激光器[J]. 光机电信息, 2007(12): 68.

- 6. 贾辉, 梁征, 张玉强, 石璐珊. 不同钝化结构对非极性AlGaN-MSM紫外探测器性能的提升[J]. 发光学报, 2018, 39(7): 997-1001.

- 7. 杨仁凯, 张立武, 夏龙. 光催化裂解水制氢的研究进展[J]. 化工新型材料, 2013, 41(1): 143-145 + 154.

- 8. 王亚子. GaN在太阳能技术中的研发与应用动态[J]. 电子元件与材料, 2014, 33(2): 84-85.

- 9. 刘明, 谢常青. 微细加工技术[M]. 第11版. 北京: 化学工业出版社, 2004: 135-137.

- 10. Lee, Y.-H., Kang, J.-H. and Ryu, S.-W. (2013) Enhanced Photocurrent and Persistent Photoconductivity in Nanoporous GaN Formed by Electrochemical Etching. Thin Solid Films, 540, 150-154.

- 11. Cheah, S.F., Ng, S.S., Yam, F.K., et al. (2014) Formation and Optical Studies of Porous GaN Thin Films via UV-Assisted Electrochemical Etching Approach. Advanced Materials Research, 895, 45-50.

- 12. Radzali, R., Zainal, N., Yam, F.K., et al. (2015) Characteristics of Porous GaN Prepared by KOH Photoelectrochemical Etching. Materials Research Innovations, 18, S6-412-S6-416.

- 13. Kumazaki, Y., Matsumoto, S. and Sato, T. (2017) Precise Structural Control of GaN Porous Nanostructures Utilizing Anisotropic Electrochemical and Chemical Etching for the Optical and Photoelectrochemical Applications. Journal of the Electrochemical Society, 164, H477-H483.

https://doi.org/10.1149/2.0771707jes - 14. Chen, D., Xiao, H. and Han, J. (2012) Nanopores in GaN by Electrochemical Anodization in Hydrofluoric Acid: Formation and Mechanism. Journal of Applied Physics, 112, 1046-1403.

https://doi.org/10.1063/1.4752259 - 15. Xiao, H., Cui, J., Cao, D., et al. (2015) Self-Standing Nanoporous GaN Membranes Fabricated by UV-Assisted Electrochemical Anodization. Materials Letters, 145, 304-307.

https://doi.org/10.1016/j.matlet.2015.01.078 - 16. Zhang, M.R., Qin, S.J., Peng, H.D., et al. (2016) Porous GaN Photoelectrode Fabricated by Photo-Assisted Electrochemical Etching Using Ionic Liquid as Etchant. Materials Letters, 182, 363-366.

https://doi.org/10.1016/j.matlet.2016.07.024 - 17. Kohler, K., Wiegert, J., Menner, H.P., et al. (2008) The Surface Potential of GaN:Si. Journal of Applied Physics, 103, 3399.

https://doi.org/10.1063/1.2831004 - 18. Allongue, P., Costa-Kieling, V. and Gerischer, H.J. (1993) Etching of Silicon in NaOH Solutions II. Electrochemical Studies of n-Si(111) and (100) and Mechanism of the Dissolution. Journal of the Electrochemical Society, 140, 1018-1026.

https://doi.org/10.1149/1.2056190 - 19. Bressers, P.M.M.C., Plakman, M. and Kelly, J.J. (1996) Etching and Electrochemistry of Silicon in Acidic Bromine Solutions. Journal of Electroanalytical Chemistry, 406, 131-137.

https://doi.org/10.1016/0022-0728(95)04424-8 - 20. Glembocki, O.J. (1991) Hydration Model for the Molarity Dependence of the Etch Rate of Si in Aqueous Alkali Hydroxides. Journal of the Electrochemical Society, 138, 1055-1063.

https://doi.org/10.1149/1.2085715 - 21. Palik, E.D. (1985) Ellipsometric Study of Orientation-Dependent Etching of Silicon in Aqueous KOH. Journal of the Electrochemical Society, 132, 871-884.

https://doi.org/10.1149/1.2113976

NOTES

*通讯作者。