Applied Physics

Vol.07 No.11(2017), Article ID:22759,16

pages

10.12677/APP.2017.711041

Review on Coupling Behavior between Metallic Vapor and Molten Pool during 10 kW Level High Power Laser Welding

Shichun Li1,2, Zhenhong Zhou1,2, Hongbing Shen3

1Intelligent Manufacturing Institute of HNUST, Hunan University of Science and Technology, Xiangtan Hunan

2Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Cut Material, Hunan University of Science and Technology, Xiangtan Hunan

3Sany Automobile Manufacturing Co., Ltd., Changsha Hunan

Received: Nov. 4th, 2017; accepted: Nov. 16th, 2017; published: Nov. 23rd, 2017

ABSTRACT

High power laser welding technology is an advanced technology to realize thick plate connection, and has broad application prospects in modern equipment manufacturing. In this paper, the interaction characteristics of laser and materials, the interaction law between vapor and molten pool and its mechanism during high power laser deep penetration welding of thick plate were summarized from experimental research and theoretical simulation. In high power laser welding, due to various unstable factors including the change of welding parameters, the energy distribution of laser beam was changed inside the keyhole, thus the local material gasification rate was changed. Then the flow state inside the keyhole was changed from equilibrium between the vapor fluid and the molten pool to the unequilibrium. Thus, the keyhole wall and the molten pool became to fluctuate. The premise of achieving good welding quality is to ensure the stability of the vapor flow and molten pool state, and control the dynamic balance of the welding hole.

Keywords:High Power Laser, Thick Plate Welding, Metallic Vapor, Molten Pool Coupling, Keyhole Fluctuation

万瓦级高功率激光焊接时金属蒸气与熔池耦合行为研究现状

李时春1,2,周振红1,2,沈洪兵3

1湖南科技大学智能制造研究院,湖南 湘潭

2湖南科技大学难加工材料高效精密加工湖南省重点实验室,湖南 湘潭

3三一汽车制造有限公司,湖南 长沙

收稿日期:2017年11月4日;录用日期:2017年11月16日;发布日期:2017年11月23日

摘 要

高功率激光焊接技术是实现厚板连接的先进技术,在现代装备制造中具有广阔的应用前景。本文分别从试验研究和理论仿真研究综述了高功率激光深熔焊接厚板过程中激光与材料的相互作用特征、蒸气与熔池相互作用规律和机理。在高功率激光深熔焊接时,由于各种不稳定因素包括焊接参数的变化,引起焊接小孔内激光能量分布的变化,从而改变局部材料的气化率,使得小孔内气流状态发生改变,蒸气流体与熔池流体之间的力平衡关系发生改变,促使孔壁和熔池的波动。实现良好焊接效果和焊接质量的前提是必须保证焊接蒸气和熔池流动状态的稳定性,控制焊接小孔的动态平衡,从而实现稳定的焊接过程。

关键词 :高功率激光,厚板焊接,金属蒸气,熔池耦合,小孔波动

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

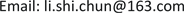

随着万瓦级激光器的出现,高功率激光焊接厚板的技术在各种大型装备结构件的制造中得到推广应用。采用高功率激光焊接厚板具有:整体热输入小、焊接速度快、焊缝深宽比大、焊接精度强度高、且适于各种加工环境等优势。如图1所示,为千瓦级激光(1 kW ≤ 功率 < 10 kW,功率密度106~107 W/cm2)焊接与万瓦级激光(功率 ≥ 10 kW,功率密度107~108 W/cm2)焊接复杂程度对比。千瓦级激光焊接薄板时,小孔尺寸小,蒸气熔池流动状态相对一致;万瓦级激光焊接厚板时,有限的区域内激光能量密度和能量输入相比增加近十倍和,产生更多的金属蒸气和更细长的小孔,深熔焊接小孔内部的材料蒸发行为更加剧烈、细长小孔内的蒸气等离子体与熔池壁的相互作用过程更加复杂,焊接过程涉及到的能量吸收、气液流体行为、力学行为均未得到完全的解释和描述。厚板激光焊接过程易产生多种焊接缺陷,如图2所示的表面飞溅、内部气孔、上下表面驼峰、焊缝凹陷根漏,实现良好焊接的参数预选范围很窄 [1] [2] [3] 。实际中的万瓦级激光焊接应用难以获得较好的焊接质量。

激光深熔焊接过程中存在两个重要的方面是深熔小孔行为和熔池流动行为,小孔行为和熔池行为之间相互作用联系紧密,其中的气体动力学行为和熔池流动力学行为相互耦合,决定着焊接过程的传热传质、焊接过程的稳定性和最终的焊接质量。现有文献对高功率激光焊接厚板进行了广泛的工艺试验研究以获得良好的焊接质量,同时也对缺陷产生机理进行了讨论和研究。依据现有文献,本文对万瓦级高功率激光深熔焊接厚板中金属蒸气与熔池的相互耦合行为的研究工作,分别从试验研究和理论仿真研究两方面进行综述,总结出现有研究所得规律以指导焊接实践,同时对万瓦级激光焊接机理需要进一步深入系统研究的方面进行展望。

Figure 1. Comparison of 1 kW level laser welding and 10 kW level laser welding

图1. 千瓦级与万瓦级激光焊接对比

Figure 2. Weld defects during laser welding of thick plate

图2. 激光焊接厚板常见焊缝缺陷

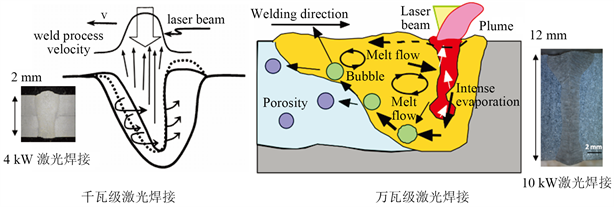

2. 高能激光束与材料相互作用的特征

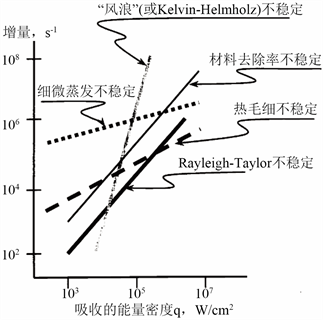

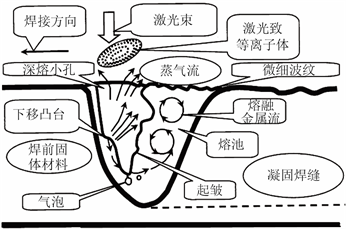

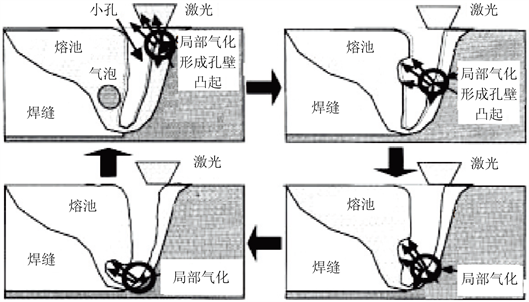

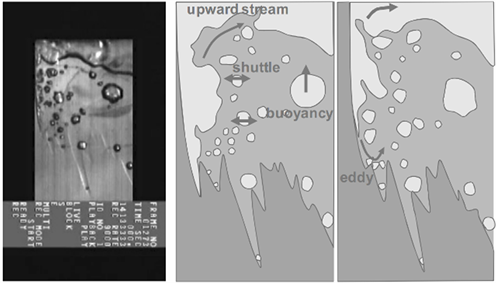

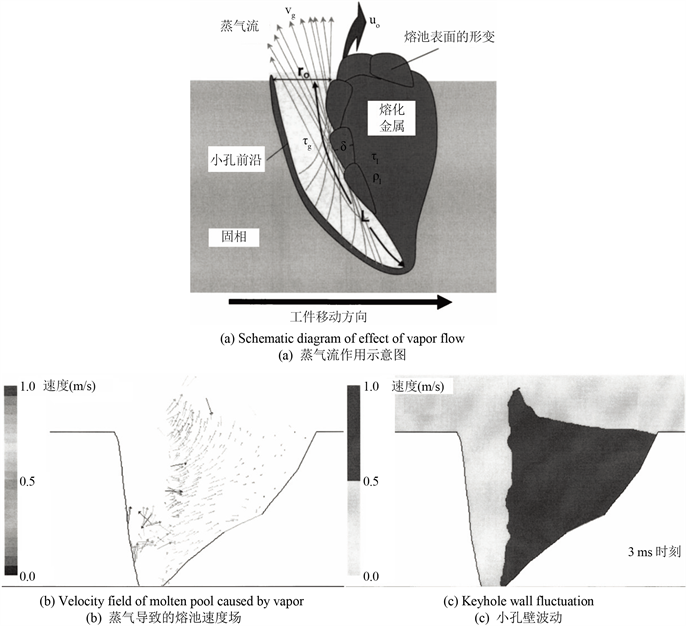

激光焊接过程中,高能激光束照射在材料表面时产生的金属蒸气与液金属熔液的动态不稳定是激光束与材料相互作用的重要特征 [4] [5] [6] 。气液流体具有非线性和紊乱的特征,其变化决定和影响着焊接过程中的传热、传质。激光深熔焊接过程中,激光的照射将在熔化材料表面产生各种类型的微小波动(尺寸为10−4~10−2 cm),熔池表面的这种不稳定现象产生的原因主要包括:热毛细不稳定、细微蒸发不稳定、材料去除率的不稳定、Kelvin-Helmholtz不稳定、Rayleigh-Taylor不稳定。后两种不稳定现象与焊接小孔内的蒸气流及反冲压力变化直接相关,蒸气流的任何突变都会直接或间接导致焊接小孔壁及熔池表面的波动。如图3所示 [5] ,焊接过程中激光能量密度越高,熔池壁及表面的不稳定波动现象出现的越频繁。激光深熔焊接过程中前沿熔池的演变有4个基本特征(如图4所示 [5] ):a小孔前沿壁上熔液的不稳定形成局部凸台,并在蒸气反冲力作用下向孔底移动;b在前沿壁上熔化的大量金属熔液在蒸气流的挤压作用下向孔壁两周流动,最后流向后沿熔池;c在不稳定的流体动力学作用下,小孔前沿壁上金属熔液将产生大量起皱;d在蒸气流反冲压力的进一步作用下,大量起皱向孔底移动,并且由于快速的熔液流动,起皱的流体来不及到达孔底而直接流向后沿熔池,导致小孔被中断阻隔而形成塌陷和气泡。在高能密度激光的作用下,前沿壁上的凸台可能被快速气化产生大量蒸气,甚至会在反冲压力作用下被剥离飞出,形成对后沿熔池的冲击。同时,在焊接小孔内不稳定的蒸气流的影响下,后沿熔池除了产生熔池壁的不稳定波动,其内部还存在流体漩涡,如图5所示 [5] 。以上结论显示,激光深熔焊接过程中小孔内的蒸发行

Figure 3. Relationship between absorbed energy and instability of weld pool surface

图3. 吸收能量与熔池表面不稳定性关系

Figure 4. Evolution process of welding keyhole

图4. 深熔小孔演变过程

Figure 5. Morphology of keyhole and weld pool in laser welding

图5. 激光深熔焊接小孔和熔池的形态

为、蒸气流波动、反冲压力变化与小孔壁的不稳定特征密切相关,并决定了焊接过程的不稳定。如何有效控制激光致蒸发的稳定性是改善焊接不稳定性的关键。

3. 试验研究金属蒸气对熔池的影响

3.1. 孔内金属蒸气流对熔池孔壁的影响

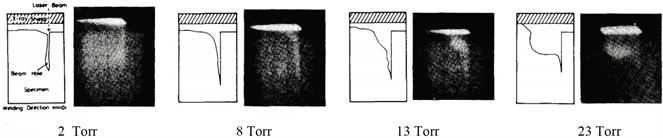

为了更好的理解激光深熔焊接过程的小孔特征,日本大阪大学Arata等人 [7] 采用万瓦级高功率CO2激光焊接不锈钢厚板,利用X射线成像系统观察了小孔成形。由于CO2激光焊接产生了大量等离子体,在不采用侧吹保护气时激光被屏蔽,深熔小孔无法稳定形成;采用侧吹保护气可将上部等离子体云吹走,深熔小孔形成;进一步增大吹气流量的情况下,位于接近小孔开口处的等离子体始终不能消除,而大量的吹气可将小孔增大甚至吹走小孔后沿熔池。由此可见侧吹气流对深熔小孔的稳定形成影响很大。为了更有效避免等离子体的影响,Arata等人 [8] 在低于大气压的条件下进行了焊接试验,结果显示低压条件可完全避免等离子体的影响,随着真空度的增加深熔小孔尺寸减小深度增加,如图6所示,验证了环境压力对小孔的形成同样非常重要。

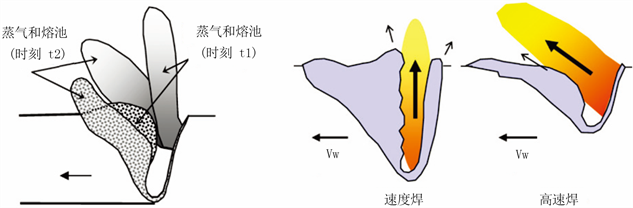

Matsunawa等人 [9] [10] [11] 观察表面熔池流动和小孔开口特征发现,大量的蒸气喷出可使得后沿熔池表面形成波纹,随着波纹移动到熔池远处再次返回时可导致小孔开口变窄。而在小孔深处,孔型极不稳定,后沿孔壁出现凹凸变化,变形的后沿孔壁对应的前沿壁上则偶尔出现不连续或小突起,这就意味着在前沿壁上将出现局部气化不均匀,气化的动态压力变化可导致后沿孔壁的波动,图7显示了不同深度小孔内局部气化对后沿孔壁的影响 [11] ,在孔底部位的局部气化极易导致气孔的产生。此外,作者还观察到小孔不稳定的同时,大量气孔在孔底形成,在后来的实验 [3] [12] - [18] 中发现低速焊接厚板时气孔的形成比高速焊接时更加容易。可能原因是低速焊接,由于孔深较大,小孔容易出现不稳定波动,因此气孔容易产生;而高速焊接时,小孔深度相对减小,虽然偶尔会有气泡在中间深度处形成,但是由于离表面更近,且前沿壁倾斜角度大,蒸气的喷出挤压后沿熔池使熔池更快的由孔内流向表面,促进了气泡的逃逸,气孔产生被避免。

相对而言,前述采用X射线成像观察激光深熔焊接小孔,仍然不能清晰分辨小孔轮廓。为此,Berger等人 [19] 采用激光在水和冰块中进行扫描移动,观察其过程中的小孔特征。在CO2激光与水的作用过程中,观察到了小孔的崩塌和气泡的形成,其中有两种类型的气泡。一种气泡在极短时间内(0.77 ms)消失。原因是:激光照射下水的大量气化和迅速膨胀,导致局部出现真空,只有真空气泡才能在极短时间内消失。另一种气泡可长时间存在,即使气泡周围的温度已经在气化温度以下,所以作者认为不消失的气泡里面包含了大气成分,因为如果全部是水蒸汽,气泡会经过一段时间冷却凝结变成水,如图8所示 [19] 。由于小孔内存在偶尔局部真空,孔外的大气将可能被吸入到孔内,从而在小孔内形成包含大气成分的气泡。此结果证实了日本学者的研究 [20] [21] ,激光深熔焊接气孔内包含大气成分和外加保护气成分。同时也说明,激光深熔焊接过程中,小孔内的气压不是一直比孔外气压大。在小孔的底部气泡的产生原因是:前沿壁上大量熔化材料流向孔底,在孔底产生强大的流体漩涡,冲击后沿孔壁,形成气泡。此过程与Matsunawa等人 [11] 对小孔底部局部气化冲击后沿孔壁产生气泡的分析一致。不过,这种孔底部的流体漩涡不是一直存在。以上对激光与水和冰块的研究,毕竟与激光深熔焊接金属材料的物理过程有些差别,其结论可作为研究实际激光深熔焊接机理的参考。

为了尽量观察到清晰的小孔轮廓,又要尽量接近实际的激光焊接过程,Mitkevich等人 [22] 和湖南大学激光所研究人员 [23] - [32] 采取在透明玻璃中间夹金属材料的试验方法。在此基础上对激光深熔焊接过程的小孔进行了实际观察分析,并对激光致等离子体羽的特征进行了分析研究。张明军等人 [30] [31] 在试验中拍摄观察了深熔小孔,研究了熔透焊接与非熔透焊接的小孔特征、金属蒸气喷射及孔壁流体流

Figure 6. Welding keyholes under different ambient pressure

图6. 不同环境压力下的焊接小孔

Figure 7. Local evaporation on the keyhole wall

图7. 小孔壁上的局部蒸发

Figure 8. Interaction between laser beam and ice

图8. 激光与冰块作用

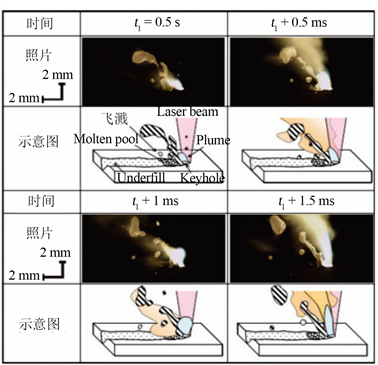

动特征。通过分析,作者认为焊接过程中飞溅的产生主要是由孔内蒸气的反冲压力和高速喷射的蒸气流对小孔壁的摩擦、带动后沿金属熔液飞出;背面的飞溅则主要是由于小孔前沿壁上流体凸台被蒸气压力和蒸气流摩擦力带动喷出而形成。本文作者前期研究工作中对万瓦级高功率光纤激光焊接机理的研究,同样采用类似的试验方法,并对早期的试验装置进行了改进,只采用一片玻璃与金属材料组合加紧,激光束在玻璃与金属材料间扫描 [29] [32] 。研究得出,深熔小孔前沿孔壁上的凸起,可改变照射在孔壁上的激光能量的分布,导致孔内蒸气流波动,在孔内蒸气流和反冲气压作用下小孔壁上出现向孔外移动的“蒸气波”,当“蒸气波”到达小孔出口时,熔池出现隆起、形成液柱和飞溅,小孔开口尺寸变小,金属蒸气喷出的角度发生变化。离焦量变化时,孔内激光能量分布随之发生变化,导致孔壁波动状态变化,如图9所示 [32] 。总结得出,激光能量分布与孔壁波动和蒸气波动关系密切,影响着熔池孔壁及小孔状态。

3.2. 孔外喷出的金属蒸气流对熔池的影响

除此之外,还有部分工作是从表面拍摄观察了激光深熔焊接小孔开口、气流喷出及熔池流动特征,分析了其中的相互关系。如,Kawahito等人 [12] [13] 观察万瓦级光纤激光焊接时的表面熔池和飞溅特征。分析得出,飞溅的产生是由于喷出的蒸气流具有较大的剪切作用力,小孔开口处的熔池被喷出的蒸气流带出孔外形成飞溅,如图10所示 [13] 。当改变激光束与板材表面角度,使激光束偏向熔池后方20˚时,由于被蒸气流带出的熔液倾向后沿熔池再加上熔池的张力作用可将熔液拉回到后沿熔池,减少了飞溅的产生。焊接过程中蒸气流的喷出、熔池的表面张力、熔池的流速流向都会对结果产生影响。

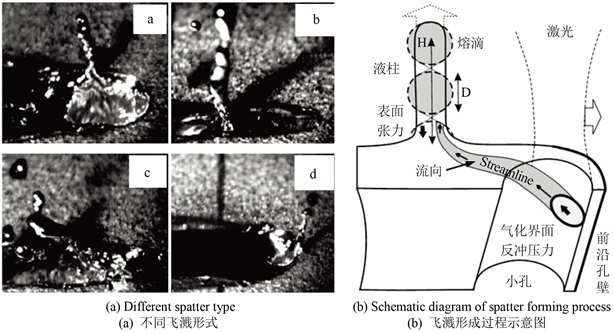

瑞典吕勒奥理工大学Kaplan等人和Ilar等人 [2] [33] [34] 对万瓦级高功率光纤激光焊接厚板的飞溅产生特征进行了深入分析,研究发现在不同的焊接参数下,飞溅分为四种不同的类型:a产生在小孔两侧边沿的飞溅;b小孔后方垂直液柱破碎形成飞溅;c小孔后方倾斜液柱破碎形成飞溅;d偶尔出现在小孔前沿的小颗粒飞溅,如图11(a)所示。作者还对飞溅产生的机理进行研究,描述飞溅的产生过程为:前沿局部材料气化;金属溶液在气化反冲力作用下被加速;熔液被迫流向熔池后沿;流动的熔液聚集在表面;当聚集的熔液具有足够大的向上加速度可克服表面张力束缚,则可形成液柱或飞溅,如图(b)所示。由此可知,飞溅的形成不仅与孔外喷出蒸气流的剪切力有关 [13] ,还与孔内的气流状态及熔池流动相关。

Figure 9. Welding keyhole in 10kW fiber laser welding

图9. 万瓦级光纤激光焊接深熔小孔

Figure 10. Spatters on weld pool surface during thick plate welding

图10. 厚板焊接表面熔池飞溅

Figure 11. Spatter forming in fiber laser welding of thick plate

图11. 光纤激光焊接厚板形成的飞溅

张明军等人 [31] [35] 的研究表明,上表面或下表面飞溅产生的主要驱动力均来自小孔内部局部蒸发反冲压力和高速喷射的蒸气流对孔壁的摩擦力和剪切力,当熔液动能可克服表面张力时,飞溅产生;下表面飞溅的产生还与金属熔液静压力和重力相关。Fabbro等人 [36] [37] [38] 从表面观察了较低功率激光深熔焊接过程中金属蒸气流与熔池间的相互耦合作用,分析了焊接速度的变化对金属蒸气流与熔池相互作用的影响。结果显示,喷出的金属蒸气流与后沿熔池存在相互挤压关系:蒸气对熔池的挤压导致熔池表面的隆起,熔池对蒸气的挤压导致蒸气喷射方向的波动。随着焊接速度的增加,小孔前沿壁倾斜角增大,被直接吸收的激光能量跟高,蒸发更剧烈蒸气压力更大,因此蒸气流对熔池的相互挤压作用更加明显。图12为不同焊接时刻的蒸气与熔池相互作用,及不同焊接速度下的蒸气喷出特征 [36] [37] [38] 。

Figure 12. Compression between vapor and surface molten pool in laser welding

图12. 激光焊接时蒸气与表面熔池的相互挤压作用

4. 理论研究金属蒸气与熔池流动的影响

激光深熔焊接过程是一个固-液-气-等离子体的多相耦合、以及传热传质的复杂物理过程,其中涉及到的主要力学行为包括:材料蒸发的反冲压力、蒸气流与熔池流体动压力、熔池流体静压力、熔池流体表面张力、温度引起的热毛细力(Marangoni力)、蒸气流对熔池壁的摩擦力、熔池内部粘性力及浮力等。由于激光焊接过程的短暂性、深熔小孔的尺寸限制,试验研究其中的力学特征难度极大,更多情况下采取理论计算模拟方法对其中的动态力学耦合行为进行研究。

激光深熔焊接是以热输入为主导的过程,理论模拟计算通常在热输入前提下进行。如,Kaplan [39] 重点研究激光深熔焊接能量平衡、小孔内激光束的多次反射吸收、蒸气等离子体的吸收等因素,建立了激光深熔焊接小孔计算模型。Fabbro和Chouf [40] 在建立类似小孔模型时分析得出,孔壁上持续吸收激光能量与小孔壁相对稳定密切相关,相对来说后沿孔壁没有得到激光直接照射而显得非常不稳定。Klein等人 [41] 建立了激光焊接小孔数学模型,并重点考虑了包括烧蚀压力、蒸汽动压力和表面张力的动态力学特征对小孔稳定性的影响,研究得出:小孔出现多个方向上的震荡,其频率可达1000 Hz,与试验中声光信号检测到的频率处于同一水平。进一步研究还得出,激光功率对小孔震荡影响非常大,1%的功率波动即可导致小孔剧烈波动而塌陷。此研究结果告诉我们,激光深熔焊接过程中激光能量的吸收与焊接过程的力学平衡、及过程稳定性关系密切。

Postacioglu等人 [42] 建模分析研究了激光焊接过程中熔池表面因温度梯度引起的表面张力变化的热毛细流动的特征,通过对比线性理论和非线性理论情况下计算的结果,得出采用非线性模型的边界层理论计算的热毛细力对熔池流动的影响更接近试验结果。Mizutani等人 [43] [44] [45] 对激光深熔焊接小孔力学特征进行分析,建立了简易数学模型研究速度变化与小孔稳定的关系,得出孔内熔池壁上表面张力是影响小孔稳定的重要因素,同时也是小孔底部气孔产生的主要因素,此结果与X射线观察到的小孔特征和气孔产生特征非常接近。Kou等人 [46] 建立的电弧焊接三维准稳态模型中,计算了浮力和表面张力梯度作为液体金属流动的驱动力对熔池流速的影响,得出表面张力梯度引起的速度可达

Semak和Mastunawa [52] 建立了激光材料相互作用前沿壁上的数学模型,考虑了激光作用熔池壁上的能量平衡、温度变化、熔化材料抛出速度、气化反冲压力、熔池气液界面移动速度等,分析结果显示,气化反冲压力是熔化材料抛出的主要因素,而熔化材料抛出带走的能量达到材料吸收的激光总能量的70%~90%。由此可见,气化反冲压力引起的熔池流动对激光材料相互作用的能量传递非常重要。此外,文中还得出激光材料作用区的熔池界面的移动速度则是由吸收的激光能量决定。Amara等人 [53] [54] 建立了小孔自适应激光焊接稳态模型,考虑熔池壁上Knudsen层的作用及激光的多次反射吸收,研究了局部蒸发作用、孔壁上的压力分布特征及蒸气流场特征。作者认为激光多次反射吸收导致的孔壁上局部能量吸收不均匀是影响孔壁上局部压力不一致及孔型变化的主要因素,而孔内蒸气流与熔池壁间的摩擦力加剧了孔壁上压力不平衡特征。在蒸气可压模型中,环境压力对蒸气特征影响很大。环境压力越小,蒸气流速越快,蒸气密度越小,孔内压力越小。1 bar的环境压力下蒸气流速可达

然而,Dowden [56] 利用他提出的理论模型计算出,激光深熔焊接金属蒸气密度约为7.22 × 10−4 kg/m3,蒸气动力粘度取3 × 10−4 Pa∙s,小孔尺寸取10−4 m,蒸气流速为

Ki等人 [58] [59] 建立的三维复杂模型模拟激光深熔焊接过程,结果显示气化反冲压力是小孔形成的关键,孔内吸收激光能量的不均导致孔内气化反冲压力波动,是引起小孔波动的主要因素。Dasgupta等人 [60] 在Ki [58] [59] 等人建立的模型基础上模拟了镀锌板激光焊接锌蒸气对焊接过程的影响,计算结果表明锌蒸气流没有使熔池流速大幅增加,却使得熔池剧烈波动。锌蒸气流增加了孔内气流流速及其不稳定性,同时增加了孔内蒸气流的压力,蒸气压力可达到4 × 105 Pa左右,蒸气流速可达到

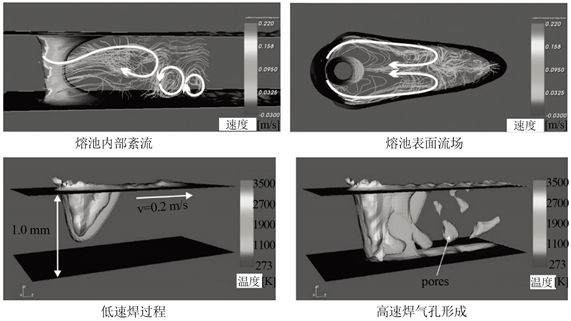

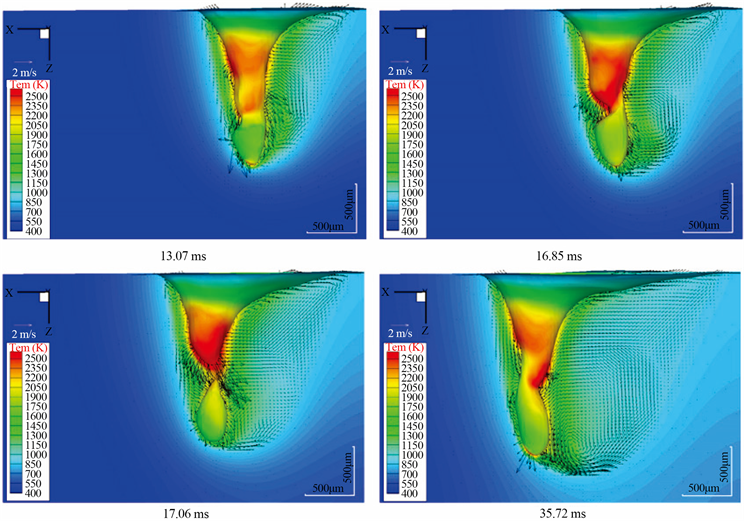

Geiger等人 [61] 和Otto等人 [62] 建立了激光深熔焊接三维瞬态模型,模拟了激光深熔焊接过程。材料气化压力作用下小孔形成,小孔前沿壁上向下流的金属熔液使得小孔直径大小出现波动,在小孔周围金属熔液绕过小孔流向熔池后方,并在后方熔池下部形成不稳定的紊流现象,紊流熔池可导致后沿熔池孔壁出现波动变化。随着焊接速度的增加,小孔越发不稳定,金属熔液流速增加,气孔较容易产生。图14为熔池流动特征和气孔形成过程。

庞盛永等人 [63] [64] 提出一种三维间断数学模型,模拟了激光深熔焊接小孔动态变化过程及熔池流动特征。计算结果显示在稳定状态下小孔深度不断波动变化,且小孔存在不稳定震荡现象。当孔壁上的反冲压力、表面张力以及熔池流体的冲击力等出现不平衡时,孔壁上出现凸台。如图15所示 [63] [64] ,为孔壁上凸台由无到形成再到消失的过程。在进一步分析研究了小孔及熔池间的复杂流体动力学行为时得出,不考虑反冲压力时深熔小孔无法形成,熔池流速最大为

Figure 13. Interaction between vapor and molten pool

图13. 蒸气与熔池相互作用

Figure 14. Turbulent flow of molten pool and forming process of porosity

图14. 熔池紊流及气孔形成过程

Figure 15. Forming process of gauffers on the keyhole wall

图15. 小孔内壁上凸台的形成过程

张林杰等人 [65] 模拟了激光熔透焊接过程侧吹气流对蒸气流与熔池动态变化的影响,仿真结果显示熔池存在膨胀和回流两个状态。膨胀时小孔扩大,熔池往外流;回流时小孔缩小,熔液往内流。赵海燕等人 [66] 仿真了激光深熔焊接多相耦合过程,分析了流出特征和小稳定性。小孔内反冲压力与表面张力平衡时,小孔应该是可以稳定存在的,但实际计算结果显示小孔处于剧烈波动状态,原因是焊接过程孔壁上的力处于不平衡状态。小孔的塌陷是由于熔池内部流场的上下部分流体相对流动导致。

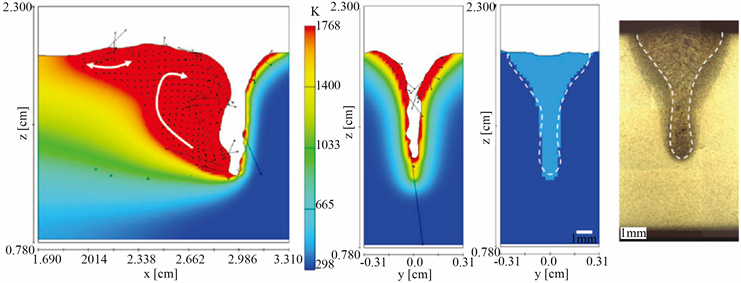

Cho等人建立了三维激光电弧复合焊接 [67] 和纯激光焊接瞬态模型 [68] ,分析了焊接过程的传质、熔池的流动和小孔的稳定性。作者认为小孔内部的不稳定波动于孔内激光的多次反射导致局部气化压力增大有关。复合焊接时,熔池后沿较长,熔池下部的大部分熔池具有流向熔池后方的趋势,熔池内存在单个大范围的流体漩涡。激光焊接时,熔池底部以向熔池后方流动为主,并形成漩涡,最后流向上部熔池;而在上部熔池主要向后方流动,同时向后流的熔液携带了大量热量,而使得后沿熔池上部保持较宽的熔化区域,如图16所示 [68] 。在分析蒸气流的影响时发现,蒸气流的剪切力基本没有对熔池流动和小孔特征产生影响,蒸气流作为热源可使上表面熔宽增加;而热毛细力对熔池流动的影响不明显,相比反冲压力对熔池流动的影响,其作用微乎其微。

5. 总结与展望

由以上对高功率激光深熔焊接小孔特征的试验观察、小孔内外蒸气与熔池间的相互作用关系的分析总结,可知激光深熔焊接小孔的稳定性以及激光焊接过程中的气孔和飞溅的产生牵涉到复杂的多相耦合动力学关系。其中一个重要结论是激光照射在前沿孔壁上,由于各种不稳定因素包括焊接参数的变化,

Figure 16. Molten pool flow and appearance of weld

图16. 熔池流动特征及焊缝形成特征

导致前沿孔壁气化率的改变和局部气化不均匀,使得小孔内气流状态发生改变,蒸气流体与熔池流体之间的力平衡关系发生改变,加剧了孔壁和熔池的不稳定性,最终导致缺陷产生。

对激光深熔焊接过程的理论模拟计算研究可知,激光致材料的气化反冲压力是深熔小孔形成的主要驱动力,同时反冲压力驱动的熔池流动是熔池流动的主要组成部分。激光深熔焊接小孔始终处于不稳定波动状态,波动的本质原因是孔壁上受力不平衡导致。小孔内激光束的多次反射以及孔壁上细微的波动形变,可导致孔内激光能量吸收不均,局部大量能量的吸收产生较高的气化反冲压力,此现象是驱使小孔形状不断变化波动的主要因素。此外焊接过程中熔池内部流动状态十分复杂,可出现紊流现象,金属熔液对小孔壁具有冲击作用使得后沿孔壁出现波动。

然而,复杂的熔池流动受到包括反冲压力、表面张力、热毛细力、蒸气流的剪切摩擦力、浮力、重力等多个力的作用,各个力对熔池流动的贡献大小不明确,现有文献对激光深熔焊接过程中蒸气流的剪切摩擦力多熔池流动的贡献大小及对小孔稳定性的影响,以及热毛细力对熔池流动的影响和焊缝成形的影响,是否是引起深熔焊接小孔形态变化的主要因素存在不一致的结论。有文献报道高速流动的蒸气流对焊接过程影响非常大,也有文献认为高速流动的蒸气,由于其自身的低密度属性,不足以对高密度熔池造成严重的冲击作用。此外,现有报道的文献中对蒸气流的模拟计算均未考虑等离子体产生是的冲击波附加压力。等离子体产生时的瞬态压力在几十到数百个大气压甚至以上变化,而蒸气和等离子体混合气态的流速可达到数百m/s。

通过对上述研究综述,总结出万瓦级高功率激光深熔焊接可进一步深入研究的内容如下:

1) 高能激光作用下的金属蒸气动力学特征研究,进一步澄清激光作用下产生的金属蒸气对熔池流动的影响程度,量化分析其作用大小。

2) 大熔深厚板万瓦级高功率激光焊接熔池流动的动力学特征研究,深入揭示窄且深的厚板焊接熔池在不同深度层次段熔池的流动状态,及其对焊接稳定性和焊缝成型的影响。

3) 量化研究金属蒸气流与熔池流的动力学耦合关系对超细长深熔小孔的影响,探讨大熔深厚板激光焊接过程中不同工艺参数添加下形成的不同的蒸气流与熔池流动力学特征,揭示工艺参数与超细长小孔的对应关系,为实现稳定良好厚板焊接工艺参数的优选提供理论指导。

基金项目

国家自然科学基金(批准号:51505145)。

文章引用

李时春,周振红,沈洪兵. 万瓦级高功率激光焊接时金属蒸气与熔池耦合行为研究现状

Review on Coupling Behavior between Metallic Vapor and Molten Pool during 10 kW Level High Power Laser Welding[J]. 应用物理, 2017, 07(11): 328-343. http://dx.doi.org/10.12677/APP.2017.711041

参考文献 (References)

- 1. Katayama, S. and Kawahito, Y. (2009) Elucidation of Phenomena in High Power Fiber Laser Welding, and Development of Prevention Procedures of Welding Defects. Proceedings of SPIE, 146, 124-126.

- 2. Kaplan, A.F.H., Westin, E.M., Wiklund, G., et al. (2008) Imaging in Cooperation with Modeling of Selected Defect Mechanisms during Fiber Laser Welding of Stainless Steel. International Congress on Applications of Lasers & Electro-optics, 73, 1861-1875.

- 3. 陈根余, 周宇, 张明军, 等. 万瓦级光纤激光厚板焊接表面塌陷的试验研究[J]. 中国机械工程, 2014(25): 1-5.

- 4. Golubev, V.S. (2000) Possible Hydrodynamic Phenomena in Deep-Penetration Laser Channels. Proceedings of SPIE, 3888, 244-253. https://doi.org/10.1117/12.377026

- 5. Golubev, V.S. (2003) Laser Welding and Cutting: Recent Insights into Fluid-Dynamics Mechanisms. Proceedings of SPIE, 5121, 1-15. https://doi.org/10.1117/12.513762

- 6. Kumar, N., Dash, S., Tyagi, A.K., et al. (2007) Hydrodynamical Phe-nomena in the Process of Laser Welding and Cutting. Science and Technology of Welding and Joining, 12, 540-548. https://doi.org/10.1179/174329307X213701

- 7. Arata, Y., Abe, N. and Oda, T. (1985) Fundamental Phenomena in High Power CO2 Laser Welding (Report I). Transactions of JWRI, 14, 5-11.

- 8. Arata, Y., Abe, N. and Oda, T. (1985) Fundamental Phenomena in High Power CO2 Laser Welding (Report II). Transactions of JWRI, 14, 17-22.

- 9. Matsunawa, A., Kim, J.D., Seto, N., et al. (1998) Dynamics of Keyhole and Molten Pool in Laser Welding. Journal of Laser Applications, 10, 247-254. https://doi.org/10.2351/1.521858

- 10. Matsunawa, A., Seto, N., Kim, J.D., et al. (2000) Dynamics of Keyhole and Molten Pool in High-Power CO2 Laser Welding. Proceedings of SPIE, 3888, 34-45. https://doi.org/10.1117/12.377006

- 11. Matsunawa, A., Mizutani, M., Katayama, S., et al. (2003) Porosity Formation Mechanism and Its Prevention in Laser Welding. Welding International, 17, 431-437. https://doi.org/10.1533/wint.2003.3138

- 12. Kawahito, Y., Mizutani, M. and Katayama, S. (2007) Elucidation of High-Power Fibre Laser Welding Phenomena of Stainless Steel and Effect of Factors on Weld Geometry. Journal of Physics D: Applied Physics, 40, 5854-5859. https://doi.org/10.1088/0022-3727/40/19/009

- 13. Kawahito, Y., Mizutani, M. and Katayama, S. (2009) High Quality Welding of Stainless Steel with 10 kW High Power Fibre Laser. Science and Technology of Welding and Joining, 14, 288-294. https://doi.org/10.1179/136217108X372531

- 14. Katayama, S., Abe, Y., Mizutani, M., et al. (2011) Deep Penetration Welding with High-Power Laser Under Vacuum. Transactions of JWRI, 40, 15-19.

- 15. Kawahito, Y., Oiwa, S., Mizutani, M., et al. (2011) Effects of Laser-Induced Plume in High-Power Fiber Laser Welding with Long-Focal-Distance Focusing Optics. Quarterly Journal of the Japan Welding Society, 29, 18-23. https://doi.org/10.2207/qjjws.29.18

- 16. Kawahito, Y., Matsumoto, N., Mizutani, M., et al. (2008) Characterisation of Plasma Induced during High Power Fibre Laser Welding of Stainless Steel. Science and Technology of Welding and Joining, 13, 744-748. https://doi.org/10.1179/136217108X329313

- 17. Kawahito, Y., Kinoshita, K., Matsumoto, N., et al. (2008) Effect of Weakly Ionised Plasma on Penetration of Stainless Steel Weld Produced with Ultra High Power Density Fibre Laser. Science and Technology of Welding and Joining, 13, 749-753. https://doi.org/10.1179/136217108X356971

- 18. Katayama, S. (2012) Recent Progress in Laser Welding Technology. Journal of the Vacuum Society of Japan, 55, 471-480. https://doi.org/10.3131/jvsj2.55.471

- 19. Berger, P., Hgel, H. and Graf, T. (2011) Understanding Pore Formation in Laser Beam Welding. Physics Procedia, 12, 241-247. https://doi.org/10.1016/j.phpro.2011.03.031

- 20. Shin, M. and Nakata, K. (2010) Weld Bead Formation by a 10kW Class High Power Fiber Laser on 16 mm Thickness Carbon Steel Plate. Transactions of JWRI, 39, 33-38.

- 21. Tsukamoto, S. (2011) High Speed Imaging Technique Part 2-High Speed Imaging of Power Beam Welding Phenomena. Science and Technology of Welding and Joining, 16, 44-55. https://doi.org/10.1179/136217110X12785889549949

- 22. Mitkevich, E.A., Lopota, V.A. and Gornyi, S.G. (1982) Dynamics of Seam Formation at Welding by CO2 Laser. Avtomaticheskaya Svarka, 2, 22-26.

- 23. 金湘中. 激光深溶焊接小孔效应的理论和试验研究[D]: [博士学位论文]. 长沙: 湖南大学, 2002.

- 24. 张屹. 基于“三明治”新方法的激光深熔焊接小孔效应的模拟研究[D]: [博士学位论文]. 长沙: 湖南大学, 2005.

- 25. 金湘中, 李力钧. 激光深熔焊接过程中小孔效应的试验研究[J]. 应用激光, 1999, 19(5): 293-295.

- 26. 金湘中, 张屹, 李力钧. 激光深熔焊接小孔效应的理论和试验研究[J]. 应用激光, 2002, 22(2): 193-198.

- 27. Jin, X., Li, L. and Zhang, Y. (2002) A Study on Fresnel Absorption and Reflections in the Keyhole in Deep Penetration Laser Welding. Journal of Physics D: Applied Physics, 35, 2304-2310. https://doi.org/10.1088/0022-3727/35/18/312

- 28. Zhang, Y., Chen, G., Wei, H., et al. (2008) A Novel “Sandwich” Method for Observation of the Keyhole in Deep Penetration Laser Welding. Optics and Lasers in Engineering, 46, 133-139. https://doi.org/10.1016/j.optlaseng.2007.08.010

- 29. 李时春. 万瓦级激光深熔焊接中金属蒸气与熔池耦合行为研究[D]: [博士学位论文]. 长沙: 湖南大学, 2014.

- 30. Zhang, M., Chen, G., Zhou, Y., et al. (2013) Direct Observation of Keyhole Characteristics in Deep Penetration Laser Welding with a 10 kW Fiber Laser. Optics Express, 21, 19997-20004. https://doi.org/10.1364/OE.21.019997

- 31. 张明军. 万瓦级光纤激光深熔焊接厚板金属蒸汽行为与缺陷控制[D]: [博士学位论文]. 长沙: 湖南大学, 2013.

- 32. 李时春, 许伟, 廖生慧, 等. 高功率激光深熔焊接孔内气流与孔壁的耦合行为研究[J]. 应用物理, 2017, 7(11): 304-312.

- 33. Ilar, T., Eriksson, I., Powell, J., et al. (2012) Root Humping in Laser Welding—An Investigation Based on High Speed Imaging. Physics Procedia, 39, 27-32. https://doi.org/10.1016/j.phpro.2012.10.010

- 34. Kaplan, A.F.H. and Wiklund, G. (2009) Advanced Welding Analysis Methods Applied to Heavy Section Welding with a 15 kW Fibre Laser. Welding in the World, 53, 295-300.

- 35. Zhang, M., Chen, G., Zhou, Y., et al. (2013) Observation of Spatter Formation Mechanisms in High-Power Fiber Laser Welding of Thick Plate. Applied Surface Science, 280, 868-875. https://doi.org/10.1016/j.apsusc.2013.05.081

- 36. Fabbro, R., Hamadou, M. and Coste, F. (2004) Metallic Vapor Ejection Effect on Melt Pool Dynamics in Deep Penetration Laser Welding. Journal of Laser Applications, 16, 16-19. https://doi.org/10.2351/1.1642633

- 37. Fabbro, R., Slimani, S., Doudet, I., et al. (2006) Experimental Study of the Dynamical Coupling between the Induced Vapour Plume and the Melt Pool for Nd-Yag CW Laser Welding. Journal of Physics D: Applied Physics, 39, 394-400. https://doi.org/10.1088/0022-3727/39/2/023

- 38. Fabbro, R. (2010) Melt Pool and Keyhole Behaviour Analysis for Deep Penetration Laser Welding. Journal of Physics D: Applied Physics, 43, Article ID: 445501.

- 39. Kaplan, A. (1994) A Mode of Deep Penetration Laser Welding Based on Calculation of Keyhole Profile. Journal of Physics D: Applied Physics, 27, 1805-1814. https://doi.org/10.1088/0022-3727/27/9/002

- 40. Fabbro, R. and Chouf, K. (2000) Keyhole Modelling during Laser Welding. Journal of Applied Physics, 87, 4075-4083. https://doi.org/10.1063/1.373033

- 41. Klein, T., Vicanek, M., Kroos, J., et al. (1994) Oscillations of the Keyhole in Penetration Laser beam Welding. Journal of Physics D: Applied Physics, 27, 2023-2030. https://doi.org/10.1088/0022-3727/27/10/006

- 42. Postacioglu, N., Kapadia, P. and Dowden, J. (1991) A Theoretical Model of Themocapillary Flows in Laser Welding. Journal of Physics D: Applied Physics, 24, 15-20. https://doi.org/10.1088/0022-3727/24/1/004

- 43. Mizutani, M., Katayama, S. and Matsunawa, A. (2004) X-Ray Observation of Keyhole Instability in Zinc Molten Pool and Estimation of Recoil Pressure in Laser Welding. PICALO, Melbourne, 23-28.

- 44. Mizutani, M., Katayama, S. and Matsunawa, A. (2002) Observation of Molten Metal Behavior during Laser Irradiation-Basic Experiment to Understand Laser Welding Phenomena. Proceedings of SPIE (Osaka, Japan), 208-213.

- 45. Mizutani, M. and Katayama, S. (2003) Keyhole Behavior and Pressure Distribution during Laser Irradiation on Molten Metal. Proceedings ICALEO, Jacksonville.

- 46. Kou, S. and Wang, Y.H. (1986) Weld Pool Convection and Its Effect. Welding Journal, 65, 63-70.

- 47. Ye, X.H. and Chen, X. (2002) Three Dimensional Modeling of Heat Transfer and Fluid Flow in Laser Full Penetration Welding. Journal of Physics D: Applied Physics, 35, 1049-1056. https://doi.org/10.1088/0022-3727/35/10/313

- 48. 杜汉斌. 钛合金激光焊接及其流动场数值模拟[D]: [博士学位论文]. 武汉: 华中科技大学, 2003.

- 49. Du, H., Hu, L., Liu, J., et al. (2004) A Study on Metal Flow in Full Penetration Laser Welding for Titanium Alloy. Computational Material Science, 29, 419-427. https://doi.org/10.1016/j.commatsci.2003.11.002

- 50. Wang, H., Shi, Y. and Gong, S. (2006) Numerical Simulation of Laser Keyhole Welding Processes Based on Control Volume Methods. Journal of Physics D: Applied Physics, 39, 4722-4730. https://doi.org/10.1088/0022-3727/39/21/032

- 51. 王宏. 激光深熔焊过程的流体动力学研究[D]: [博士学位论文]. 北京: 北京工业大学, 2007.

- 52. Semak, V. and Matsunawa, A. (1997) The Role of Recoil Pressure in Energy Balance during Laser Materials Processing. Journal of Physics D: Applied Physics, 30, 2541-2552. https://doi.org/10.1088/0022-3727/30/18/008

- 53. Amara, E.H. and Bendib, A. (2002) Modelling of Vapour Flow in Deep Penetration Laser Welding. Journal of Physics D: Applied Physics, 35, 272-280. https://doi.org/10.1088/0022-3727/35/3/317

- 54. Amara, E.H., Fabbro, R. and Bendib, A. (2003) Modeling of the Compressible Vapor Flow Induced in a Keyhole during Laser Welding. Journal of Applied Physics, 93, 4289-4296. https://doi.org/10.1063/1.1557778

- 55. Amara, E.H., Fabbro, R. and Hamadi, F. (2006) Modeling of the Melted Bath Movement Induced by the Vapor Flow in Deep Penetration Laser Welding. Journal of Laser Applications, 18, 2-11. https://doi.org/10.2351/1.2164483

- 56. Dowden, J. (2008) The Theory of Laser Material Processing. Springer, Berlin, 95-128.

- 57. Lee, J.Y., Sung, H.K., Farson, D.F., et al. (2002) Mechanism of Keyhole Formation and Stability in Stationary Laser Welding. Journal of Physics D: Applied Physics, 35, 1570-1576. https://doi.org/10.1088/0022-3727/35/13/320

- 58. Ki, H., Mohanty, P.S. and Mazumder, J. (2002) Modeling of Laser Keyhole Welding: Part I Mathematical Modeling, Numerical Methodology, Role of Recoil Pressure, Multiple Reflections, and Free Surface Evolution. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 33, 1817-1830. https://doi.org/10.1007/s11661-002-0190-6

- 59. Ki, H., Mohanty, P.S. and Mazumder, J. (2002) Modeling of Laser Keyhole Welding: Part II Simulation of Keyhole Evolution, Velocity, Temperature Profile, and Experimental Verification. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 33, 1831-1842. https://doi.org/10.1007/s11661-002-0191-5

- 60. Dasgupta, A.K., Mazumder, J. and Li, P. (2007) Physic of Zinc Vaporization and Plasma Absorption during CO2 Laser Welding. Journal of Applied Physics, 102, Article ID: 053108. https://doi.org/10.1063/1.2777132

- 61. Geiger, M., Leitz, K.H., Koch, H., et al. (2009) A 3D Transient Model of Keyhole and Melt Pool Dynamics in Laser Beam Welding Applied to the Joining of Zinc Coated Sheets. Production Engineering—Research and Development, 3, 127-136. https://doi.org/10.1007/s11740-008-0148-7

- 62. Otto, A., Koch, H., Leitz, K.H., et al. (2011) Numerical Simulations—A Versatile Approach for Better Understanding Dynamics in Laser Material Processing. Physics Procedia, 12, 11-20. https://doi.org/10.1016/j.phpro.2011.03.003

- 63. Pang, S., Chen, L., Zhou, J., et al. (2011) A Three-Dimensional Sharp Interface Model for Self-Consistent Keyhole and Weld Pool Dynamics in Deep Penetration Laser Welding. Journal of Physics D: Applied Physics, 44, Article ID: 025301. https://doi.org/10.1088/0022-3727/44/2/025301

- 64. 庞盛永. 激光深熔焊接瞬态小孔和运动熔池行为及相关机理研究[D]: [博士学位论文]. 武汉: 华中科技大学, 2011.

- 65. Zhang, L., Zhang, J., Zhang, G., et al. (2011) An Investigation on the Effects of Side Assisting Gas Flow and Metallic Vapour Jet on the Stability of Keyhole and Molten Pool during Laser Full-Penetration Welding. Journal of Physics D: Applied Physics, 44, Article ID: 135201. https://doi.org/10.1088/0022-3727/44/13/135201

- 66. Zhao, H., Niu, W., Zhang, B., et al. (2011) Modelling of Keyhole Dynamics and Porosity Formation Considering the Adaptive Keyhole Shape and Three-Phase Coupling during Deep-Penetration Laser Welding. Journal of Physics D: Applied Physics, 44, Article ID: 485302. https://doi.org/10.1088/0022-3727/44/48/485302

- 67. Cho, W.I., Na, S.J., Cho, M.H., et al. (2010) Numerical Study of Alloying Element Distribution in CO2 Laser-GMA Hybrid Welding. Computational Materials Science, 49, 792-800. https://doi.org/10.1016/j.commatsci.2010.06.025

- 68. Cho, W.I., Na, S.J., Thomy, C., et al. (2012) Numerical Simulation of Molten Pool Dynamics in High Power Disk Laser Welding. Journal of Materials Processing Technology, 212, 262-275. https://doi.org/10.1016/j.jmatprotec.2011.09.011