Applied Physics

Vol.

09

No.

05

(

2019

), Article ID:

30343

,

9

pages

10.12677/APP.2019.95030

Influence Factors of Stray-Current Corrosion of Buried Metal Pipeline

Fanxing Meng, Yaping Zhang*, Jialei Zhang

College of Science, China University of Petroleum (East China), Qingdao Shandong

Received: May 2nd, 2019; accepted: May 15th, 2019; published: May 22nd, 2019

ABSTRACT

Buried pipeline leakage due to corrosion will cause immeasurable impact. The corrosion effect of stray current will seriously affect the normal use of buried pipeline, and it is necessary to study the factors affecting stray current corrosion to put forward reasonable and effective anti-corrosion measures. There is rare news research about the size of the stray current in different applied voltages and under the different conditions of different soil. Through the laboratory simulation, the recent reference electrode method is adapted to pipe-to-soil potential measurements, and the corrosion behavior of pipeline is studied in different applied voltages and under different soil environments. The results showed that the use of coating protection can suppress the corrosion to a certain extent. Within a certain content range, with the increase of NaCl mass fraction, the ground potential showed an increasing trend. In a certain depth range, with the increase of the buried depth, the ground potential gradually decreases; with the increase of applied voltage, the ground potential increases gradually.

Keywords:Buried Pipeline, Scattered Current, Impact Factors, Pipe Voltage

埋地金属管道杂散电流腐蚀影响 因素的研究

孟凡星,张亚萍*,张佳磊

中国石油大学(华东)理学院,山东 青岛

收稿日期:2019年5月2日;录用日期:2019年5月15日;发布日期:2019年5月22日

摘 要

埋地管道由于腐蚀泄露会造成不可估量的影响,杂散电流的腐蚀作用严重影响埋地管道的正常使用,研究杂散电流腐蚀影响因素以提出合理有效的防腐蚀措施是十分必要的。目前在不同外加电压和不同土壤环境下对杂散电流大小的研究鲜有报道。通过实验室模拟,采用近参比电极法对管地电位进行测量,研究了在不同外加电压和不同土壤环境下管道的腐蚀行为,结果表明,使用涂层保护可以在一定程度上抑制腐蚀;在一定含量范围内,随着NaCl质量分数的增加,管地电位值呈现增大趋势;在一定深度范围内,随着埋地深度的增加,管地电位逐渐降低;随着外加电压的增加,管地电位逐渐增加。

关键词 :埋地管道,杂散电流,影响因素,管地电压

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

杂散电流是指设计的或规定回路以外流动的电流,其对金属造成的腐蚀破坏作用称为杂散电流干扰腐蚀,简称电蚀 [1] 。近年来随着科技的发展和城市电气化程度的不断提高,越来越多的地下工程建成并投入使用,随之而来的杂散电流腐蚀问题也变得越来越严重 [2] 。对此,国内外科研工作者广泛开展了大量研究工作,李长春等 [3] 研究了直流杂散电流腐蚀速率与电流强度的关系,指出随着电流强度的增大,试片腐蚀速率也随之增大。G. Lucca等 [4] 提出了一种非确定性的研究方法,用于研究有轨电车线路对附近地区埋地管道产生的杂散电流的影响。李志宏 [5] 对埋地钢制管道杂散电流腐蚀检测参数的选择及测量方法进行了研究。目前,对于土壤内部环境及牵引直流电压对管地电位的影响鲜有报道,本文通过自主搭建实验装置,进行了不同土壤环境下杂散电流腐蚀影响的实验模拟,探究影响杂散电流腐蚀影响的因素,为提出有效可靠的腐蚀防护措施提供一定的基础性理论和实践指导。

2. 实验部分

2.1. 腐蚀原理

轨道交通系统产生的杂散电流对埋地金属管道腐蚀,本质上是电化学腐蚀,属于局部腐蚀,其原理类似于自然腐蚀,即阳极为正极,金属进行氧化反应,杂散电流由管道流出,经过电化学腐蚀后以铁离子的形式进周围介质中,因此阳极区即为腐蚀区。阴极为负极,进行还原反应。杂散电流从土壤进入金属管道的地方带负电,处于阴极区的管道,如果电位过负时,管道表面会有大量氢析出,造成防腐涂层的破坏和剥离,从而加剧阴极区的腐蚀 [6] [7] [8] 。其腐蚀过程在不同环境下发生如下不同反应 [9] [10] [11] :

1) 当金属铁处于酸性电解质中,发生的是析氢腐蚀,主要反应如下:

阳极反应:

阴极反应:

2) 当金属铁处于碱性电解质中,发生的是吸氧腐蚀,主要反应如下:

阳极反应: ;

阴极反应: ;

。

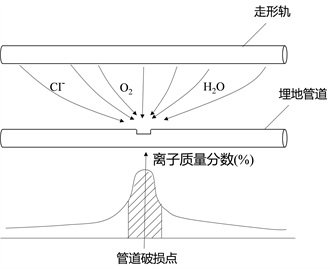

上述两种反应通常都会生成Fe(OH)2,但是Fe(OH)2很不稳定,从管道表面析出时容易受到氧化变成Fe(OH)3。生成的Fe(OH)3会继续被介质中的氧气氧化成棕色的Fe2O3∙xH2O (红铁锈的主要成分),而Fe(OH)3可以进一步生成Fe3O4 (黑铁锈的主要成分)。杂散电流具有集中腐蚀的特点,防腐层破损点面积越小,附近杂散电流密度越大,管道越容易被腐蚀穿孔。反应机理如图1所示。

Figure 1. Schematic diagram of corrosion perforation

图1. 腐蚀穿孔原理图

在防腐层受到破坏之后,管道表面的金属与周围介质直接接触,金属表面也会出现不同程度的破损,破损点周围离子浓度增加,导致破损点附近土壤电阻率降低,杂散电流穿过破损点到金属管道表面,形成腐蚀区。杂散电流集中于管道的某一点,蚀孔随时间的延续不断加深,甚至穿孔。

直流牵引供电系统下杂散电流分布如图2所示, 为直流牵引电流, 为轨道回流电流, 为杂散电流。

Figure 2. Schematic diagram of current distribution in subway system

图2. 地铁系统电流分布示意图

在一个距离为L的供电区间里,从轨道泄露到大地的杂散电流满足下列关系:

(1)

式(1)中

:每公里钢轨的对地电阻(过渡电阻),单位是 ;

R:每公里钢轨阻抗,单位是 ;

:机车的牵引电流,单位是A;

:腐蚀电流,单位是A;

L:变电站间距,单位是km。

由(1)式可知,轨道泄漏到大地的杂散电流与钢轨纵向电阻R、变电站间距L的平方和机车的牵引电流 成正比,与钢轨对地电阻 成反比。对于实际运行中的地铁或轻轨,变电站间距、轨地过渡电阻和走行轨电阻一旦确定就很难改变,因此,机车牵引电流对杂散电流的影响最大,当增大机车牵引电流时,走行轨泄漏的杂散电流就会随之增加,对管道结构产生的腐蚀也将会加重。

根据Faraday电解第一定律,金属遭受结构损失量 和从金属释放出杂散电流的电量Q成正比,即

(2)

式(2)中:

:金属在 时间内的析出量,kg;

Q:在 时间内流过金属的电量,C;

k:金属的电化学当量;

:腐蚀电流,A;

:通电时间,s。

当腐蚀电流的大小已知时,便可根据式(2)计算出相应金属腐蚀量的大小。因此监测杂散电流的大小即可推算出金属的腐蚀量即管道的腐蚀程度大小。根据计算可知,1 A杂散电流一年将腐蚀掉9.13 kg钢铁。而现代城市轨道交通采用直流电力牵引的供电方式,供电电压大多为750 V、1500 V和3000 V,由大庆石油管理局油田建设设计研究院对城市轨道交通走形轨上牵引电流值的分析,得出在牵引能耗为57.23 KW/h时,列车的牵引电流达到了1277.7 A [12] ,由此可见杂散电流的腐蚀危害性巨大。

鉴于杂散电流测量的复杂性,实际上往往采用泄露电流引起的电位极化偏移值(管地电位)或土壤电位梯度作为间接指标来评估腐蚀程度,其中管地电位法是判定杂散电流腐蚀最为常见的方法。管地电位既可以反映管道的腐蚀特性,又可以反映杂散电流的干扰特性,常作为杂散电流腐蚀效果评估的重要依据之一 [13] 。

本文用实验模拟的方法研究杂散电流的腐蚀影响因素,采用近参比电极法对管地电位进行测量。在实验室条件下严格按照工程实际施工要求,搭建简易的杂散电流腐蚀实验装置。选用直径为4 mm的304 L stainless steel tube模拟钢制埋地管道,其长度为400 mm (长度与直径比为100:1),并且严格按照《SH/T 3022-2011石油化工设备和管道涂料防腐蚀设计规范》在模拟钢制管道表面涂抹环氧树脂涂层。对实验模拟所得数据进行系统分析,为杂散电流腐蚀评估提供一定的理论及实际指导。

2.2. 实验方法与内容

2.2.1. 实验装置设计

实验模拟装置如图3所示。在一个绝缘的塑料制成的方形容器中填满粒度分布均匀的土壤,采用一段与直流电源连接的电阻丝模拟轨道平铺在土壤的表面,将其与开关、滑线变阻器和毫安电流表串联,外加直流电压代替行走钢轨模拟均匀激发电场。管道四周对称放置铜板四块,起到集中电场的效果,在土壤中埋入一段金属管道,在金属管道上每隔3.0 cm焊接金属导线并引出到地面。通过数字万用表与参比电极相连,参比电极选用饱和Cu/CuSO4,竖直放入管道附近的土壤中。以土壤质量为参考,合理计算、称量样品含量,通过有序地向土壤中加入一定量的水分,NaCl溶液,从而达到改变土壤介质内部环境的目的。

Figure 3. Diagram of experimental device

图3. 实验装置图

2.2.2. 实验材料

实验材料为304 L stainless steel tube管线钢,其化学成分见表1。

Table 1. Chemical composition of 304 L pipeline steel

表1. 304 L管线钢的化学成分

2.2.3. 腐蚀测试

评价埋地管道是否发生腐蚀的重要参数之一是管地电位的大小 [14] 。因此,在埋地管道日常管理过程中,管地电位的准确测量至关重要。而精度高、稳定性较好的参比电极是进行电位测量和腐蚀监测必不可少的组成部件。本文采用饱和Cu/CuSO4参比电极进行管地电位测量,便携式Cu/CuSO4参比电极注入蒸馏水之后即可使用,能够便捷、准确的测量管地电位。其具有电位稳定,精度较高,耐腐蚀、测量数据准确可靠,环保不污染环境,使用寿命较长等优点常作为管地电位测量的主要工具 [15] 。

3. 结果与讨论

3.1. 防护涂层对管地电位的影响

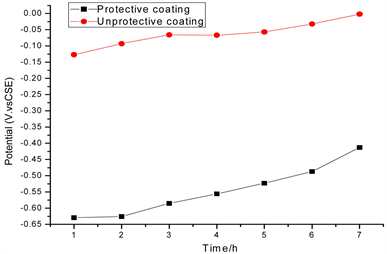

配制质量分数0.1%的NaCl溶液3.1 L,在室温下将其均匀混合于土壤中,等候2小时,分别将有涂层保护的金属管道和无涂层保护的金属管道在土壤中平行埋入3.0 cm的深度,通过控制开关给系统施加电压20 V,管道的管地电位在测试点进行测试,通过数字万用表测量测试点的管地电位,采样时间间隔为1小时。获取不同时间下有无涂层保护管道管地电位分布规律曲线如图4所示。

Figure 4. Comparison of ground voltage of metal tubes with or without protective coating at different times

图4. 不同时间下有无涂层保护管地电位对比

由图4可知,无涂层保护的管道比有涂层保护的管道管地电位更高,电压为20 V时,受保护管道的电位为−0.65 V至−0.35 V,而无保护管道上的电位为−0.15 V至−0.00 V,说明无防护涂层管道腐蚀程度大于有涂层保护管道,使用涂层保护达到了较有效的防护效果。防腐涂层是指涂敷在金属表面上使其与周围介质隔离,形成防腐绝缘层,但研究表明,涂层总有一定的透气性和透水性,涂层不可能达到完全屏蔽的作用,涂层的防腐作用是因为涂层增大了腐蚀电池回路的电阻,从而使金属的阳极溶解速率大幅度减小。涂抹环氧树脂涂层即在普通管道表面制备一层环氧树脂薄膜保护层,涂层厚度一般在0.15~0.30 mm [16] 。环氧树脂涂层以其耐腐蚀性强、附着力强、孔隙率低、化学稳定性高等优良的性能特点,一直是管道安全技术领域中最常用的材料,且涂层制备成本低,适用于大范围普及使用。

3.2. NaCl含量对管地电压的影响

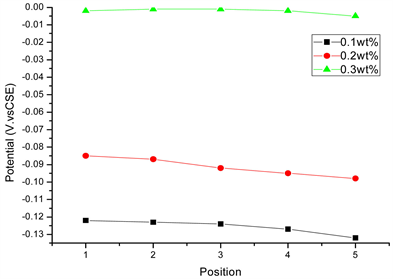

土壤介质中可溶性盐分的组成和含量,决定了土壤的电导率、酸碱度,对金属在土壤中的腐蚀速率起到重要的作用 [17] [18] 。利用0.1 g精度天平和烧杯配制质量分数为0.1%的NaCl溶液3.1 L,进一步配制NaCl质量分数为0.1%的土壤,在此基础上配制0.2%,0.3%的土壤。测量有涂层保护下金属管道在不同NaCl含量下的管地电位,实验装置不变,给系统施加电压20 V,2小时之后,在每个测试点相同的时间间隔内测量管地电位5次取平均值,获取不同NaCl浓度下管地电位分布规律如图5所示。

Figure 5. Ground voltage of metal pipeline with protective coating at different concentrations

图5. 不同浓度下有防护涂层金属管道管地电压

由图5可见,在一定含量范围内,随着NaCl质量分数的增加,管地电位值呈现增大趋势,表明NaCl含量增大会使杂散电流腐蚀程度增强。当NaCl含量为0.3 wt%时,管地电位在−0.11 V~−0.00 V之间波动,与含量为0.1 wt%、0.2 wt%时的管地电位值相比明显提高。这主要是因为在土壤可溶性盐分中,氯离子半径比较小,能够穿透钝化膜,有较强的渗透性。当氯离子进入土壤介质到达管线表面,在腐蚀电池产生的电场作用下,氯离子不断向阳极区迁移,会发生如下反应 [19] [20] :

(3)

如式(3)所示, 和 结合生成可溶于水的 ,而 不稳定,易与阴极区的 生成 ,同时 被释放出来,新的 又向阳极区汇聚,溶解更多的 , 在腐蚀过程中未被消耗,如此反复,加速管线的阳极反应。因此随着NaCl含量增加,土壤中 数目增多,其溶解的 增多,致使管道腐蚀程度加大。

但当钢管中有电流通过时,氯离子侵入钢管的方式有别于自然环境下的扩散方式,由于氯离子在土壤介质中参与离子导电过程,当有杂散电流存在时,受该电流影响,氯离子在土壤内部的传输方向和速度均可能发生改变,这将使得埋地管道侵蚀程度加剧,并可能导致其结构耐久性的严重退化 [21] [22] 。因此,对杂散电流影响下氯离子向土壤介质内部的传输特性也有待于进一步研究。

3.3. 埋地深度对管地电位的影响

土壤是一种包含固相物质、液相物质、气相物质的复杂多相体系 [23] ,其理化性质随深度的改变而发生改变,如不同土层深度含氧量不同,将直接影响钢管的腐蚀机理。因此,埋地深度在一定程度上影响了管道在土壤中腐蚀行为。实验过程中原实验装置保持不变,在NaCl浓度为0.1%时,仅改变无涂层保护金属管道埋入土壤的深度,分别为3.0 cm、6.0 cm、9.0 cm,给系统施加电压20 V,2小时之后,在每个测试点相同的时间间隔内测量管地电位5次取平均值,获取不同深度下管地电位分布规律如图6所示。

Figure 6. Ground potential measured at different epths at the same concentration

图6. 不同埋地深度测试点管地电位

由图6可知,一定深度范围内,在外加电压相同的情况下,随着埋地深度的增加,金属管道的管地电位逐渐降低,杂散电流腐蚀程度逐渐减轻。在埋地深度9.0 cm处,管地电位已经降到了−0.64 V。这主要是由于当埋地深度增加时,离子迁移的阻力增大,因此到达金属管道表面的粒子数目减少,阳极的氧化反应将会被削弱。并且由于土壤对空气的扩散有阻碍作用,导致不同深度的土壤中氧气浓度存在差异,埋地位置越深,金属表面的氧气浓度越低,氧的还原过程也会受到一定程度的抑制,因此阳极溶解速度变慢,杂散电流腐蚀程度减轻。

3.4. 外加电压对管地电位的影响

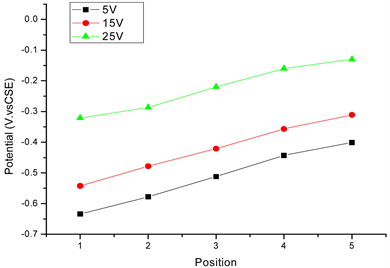

实验过程中原实验装置不变,在NaCl浓度为0.1%时,改变实验电极间电压,分别为5.0 V、15.0 V、25.0 V,给实验电极施加电压2小时之后,在每个测试点相同的时间间隔内测量管地电位5次取平均值,获取不同外加电压下管地电位分布规律如图7所示。

Figure 7. Ground potential measured under different applied voltages in test points

图7. 不同外加电压下测试点的管地电位

由图7可知,随着外加电压的增加,管线的管地电位逐渐增加。在测试点2的位置,当管地电位从−0.58 V上升到−0.28 V时,外加电压也从5 V上升到25 V,腐蚀程度逐渐加剧。由此可见,在工程实际中,合理控制机车牵引电压是降低管地电位的有效手段。目前,国内城市轨道交通大多安装了钢轨电位限制装置,但还没有统一标准来定义钢轨电位的正常范围,实际情况与设计预想也存在一定的差异。有关机车牵引电压的最优化设计,有待进一步研究。

4. 结论

利用实验室模拟,采用近参比电极法测量管地电位可以较准确测定管道腐蚀程度,测定不同土壤环境对腐蚀程度的影响,总结腐蚀影响规律,结果表明,使用涂层保护可以在一定程度上抑制腐蚀;在一定范围内,管地电位与管道埋地深度、外加电压、NaCl含量都呈一定的线性关系。具有较高的研究价值与工程应用价值。但由于试验场地、技术条件、科研经费等多方面仍存在局限性,例如对于搭建的简易防护装置不能完全满足实际工程施工要求,因此对于该课题的研究尚待进一步深入。随着越来越多的地下工程建成,腐蚀防护仍将是研究热点,在国内外众多研究学者的不断努力下,在腐蚀微观机理、影响因素、防护措施等领域的研究将进一步深化和发展,腐蚀防护体系将更加完善和健全。

致 谢

张亚萍老师对研究课题进行的整个过程都给予了极大的关心和帮助。在研究主题确定、研究问题落实、研究方法设计,师生之间保持了良好的沟通,经常就相关问题进行广泛而深入的探讨。在论文撰写与修改中投入了大量时间和精力,在学习上给了我正确的引导,张老师对科研一丝不苟、对工作认真负责、对学生无私的关怀,积极乐观的生活态度,让我受益匪浅。在此向张老师表示真挚的谢意。

基金项目

教育部高等学校教学研究项目(DWJZW201603hd);大学生创新训练计划项目(20171474)。

文章引用

孟凡星,张亚萍,张佳磊. 埋地金属管道杂散电流腐蚀影响因素的研究

Influence Factors of Stray-Current Corrosion of Buried Metal Pipeline[J]. 应用物理, 2019, 09(05): 250-258. https://doi.org/10.12677/APP.2019.95030

参考文献

- 1. 高延宁, 王凤军, 王志刚, 等. 长输管线杂散电流腐蚀检测与防护[J]. 油气田地面工程, 2002, 21(3): 25-26.

- 2. 张瑞. 地铁车站杂散电流腐蚀防护措施研究[J]. 低碳世界, 2018(5): 259-260.

- 3. 李长春. 埋地钢质管道直流杂散电流腐蚀机理及影响因素研究[J]. 中国新技术新产品, 2017(1): 50-51.

- 4. Lucca, G. (2015) Estimating Stray Current Interference from DC Traction Lines on Buried Pipelines by Means of a Monte Carlo Algorithm. Electrical Engineering, 97, 277-286. https://doi.org/10.1007/s00202-015-0333-6

- 5. 李志宏. 埋地钢制管道杂散电流腐蚀检测参数的选择及测量方法研究[J]. 轻工科技, 2015(1): 95-96.

- 6. 钱建华, 闫永贵, 李威力. 城市轨道交通杂散电流对埋地管线腐蚀的影响[J]. 腐蚀科学与防护技术, 2009, 21(3): 250-251.

- 7. 汪洋, 张亚萍, 韩秀虹, 等. 减小来自阴极保护装置杂散电流干扰的实验探究[J]. 现代物理, 2015, 5(3): 65-71.

- 8. 朱王晶. 阴极极化对590高强钢及其焊接件氢脆敏感性影响的研究[D]: [硕士学位论文]. 青岛: 青岛科技大学, 2014.

- 9. 封琼, 张亚萍, 余豪, 于濂清, 李焰. 土壤电阻率对埋地管道杂散电流腐蚀影响的研究进展[J]. 应用物理, 2015, 5(10): 123-130.

- 10. Zhang, Y.P., Feng, Q., Yu, L.Q., et al. (2019) Numerical Modelling of Buried Pipelines under DC Stray Current Corrosion. Journal of Electrochemical Science and Engineering, 9, 125-134. https://doi.org/10.5599/jese.567

- 11. 李可. 金属管道的电化学腐蚀与防护[J]. 油气田地面工程, 2013, 32(5): 118.

- 12. 大庆石油管理局油田建设设计研究院. 钢质管道及储罐防腐蚀工程设计规范: SYJ 7-84[M]. 北京: 石油工业出版社, 1984.

- 13. 封琼, 张亚萍, 汪洋, 等. 基于埋地金属管道杂散电流的腐蚀与防护[J]. 腐蚀与防护, 2017, 38(2): 91-95.

- 14. 胡士信. 阴极保护工程手册[M]. 北京: 化学工业出版社, 1999.

- 15. 徐承伟, 李树新, 张一峰, 等. 一种可应用于冻土区的便携式Cu/CuSO4参比电极[J]. 全面腐蚀控制, 2014, 28(7): 45-48.

- 16. 张曼曼. 埋地管道防腐层破损对阴极保护参数影响规律研究[D]: [硕士学位论文]. 北京: 中国民航大学, 2016.

- 17. 何文寿, 刘阳春, 何进宇. 宁夏不同类型盐渍化土壤水溶盐含量与其电导率的关系[J]. 干旱地区农业研究, 2010, 28(1): 111-116.

- 18. 吴月茹, 王维真, 王海兵, 等. 采用新电导率指标分析土壤盐分变化规律[J]. 土壤学报, 2011, 48(4): 869-873.

- 19. Lü, G.C., Xu, C.C., Lü, Y.M., et al. (2008) The Enrichment of Chloride Anion in the Oc-cluded Cell and Its Effect on Stress Corrosion Crack of 304 Stainless Steel in Low Chloride Concentration Solution. Chinese Journal of Chemical Engineering, 16, 646-649. https://doi.org/10.1016/S1004-9541(08)60135-4

- 20. Huang, H.L., Pan, Z.Q., Guo, X.P., et al. (2014) Effects of Direct Current Electric Field on Corrosion Behaviour of Copper, CI− Ion Migration Behaviour and Dendrites Growth under Thin Electrolyte Layer. Transactions of Nonferrous Metals Society of China, 24, 285-291. https://doi.org/10.1016/S1003-6326(14)63059-4

- 21. 耿健, 丁庆军, 孙家瑛, 等. 杂散电流影响下氯离子向混凝土内部的传输特征[J]. 建筑材料学报, 2010, 13(1): 121-124.

- 22. 朱瑶宏, 邹玉生, 耿健, 等. 杂散电流对氯离子在混凝土内部迁移过程的影响[J]. 武汉理工大学学报, 2012, 34(7): 32-36.

- 23. 应蓉蓉, 林玉锁, 段光明. 土壤环境保护标准体系框架研究[J]. 环境保护, 2015, 43(7): 60-63.

NOTES

*通讯作者。