Material Sciences

Vol.

08

No.

11

(

2018

), Article ID:

27650

,

8

pages

10.12677/MS.2018.811125

Copper/Steel Composite Material and Its Preparation Process

Xu Han1, Benkui Gong1*, Lei Wang1, Rui Feng1, Jianping Niu2, Dongdong Liu2

1School of Material Science and Technology, Shandong University of Technology, Zibo Shandong

2Hebei Wanfeng Metallurgical Parts Co., Ltd., Zhangjiakou Hebei

Received: Oct. 30th, 2018; accepted: Nov. 14th, 2018; published: Nov. 21st, 2018

ABSTRACT

This paper introduces several main preparation processes and principles of copper/steel composites, summarizes the interface bonding mechanism of copper/steel composites, and forecasts the development and application prospects of copper/steel composites.

Keywords:Copper/Steel Composite, Preparation Technology, Interface, Binding Mechanism

铜/钢复合材料及其制备工艺

韩旭1,宫本奎1*,王磊1,冯锐1,牛建平2,刘东东2

1山东理工大学材料科学与工程学院,山东 淄博

2河北万丰冶金备件有限公司,河北 张家口

收稿日期:2018年10月30日;录用日期:2018年11月14日;发布日期:2018年11月21日

摘 要

本文介绍了铜/钢复合材料的几种主要的制备工艺及原理,总结分析了铜/钢复合材料的界面结合机理,展望了铜/钢复合材料的发展及应用前景。

关键词 :铜/钢复合材料,制备工艺,界面,结合机理

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

铜/钢金属复合材料是将铜和钢两种金属材料利用其各自的性能优势进行分层组合而形成的一类金属材料 [1] 。材料经过复合后可以克服两种金属各自的缺点,发挥两者的优势,复合后的特殊性能可以适应较恶劣的工作环境,还能延长部件的使用寿命,提高综合经济效益 [2] 。铜具有优异的延伸性和优良的导电、导热性,是一种常用的工业金属材料,在众多领域中应用广泛。然而,铜的强度较低,使用时易变形,其价格昂贵,这些问题都阻碍着铜及其合金的长远发展。钢材的价格低且强度高,与铜复合后可以充分发挥铜的使用特性,且强度大幅提高。铜/钢复合材料具有优良的综合力学性能,有很好的经济效益。

依据两种金属的复合状态,铜/钢复合材料的制备工艺主要分为固–液相复合法和固–固相复合法两大类。固–液相复合法包括浇铸复合法、离心铸造法和连铸连轧复合法;固–固相复合法有轧制复合法、爆炸复合法和扩散复合法 [3] 。目前,爆炸复合法、轧制复合法及扩散复合法是最常应用的几种制备方法,复合制得的材料在电子、军工、冶金、核能甚至是航空航天等诸领域都有广阔的应用前景 [4] 。

本文分析与总结了铜/钢复合材料的研究现状、制备工艺特点,以及铜/钢复合界面的结合机理,以期为铜/钢复合材料的发展提供参考。

2. 铜/钢复合材料的制备工艺

2.1. 固-液相复合法

2.1.1. 浇铸复合法

浇铸复合法是指将基体钢板表面预热到一定温度后,放入铸模型腔内,再向型腔内浇铸铜熔液,或是将处理后的钢板直接浸入装满铜液的铸模型腔内,冷却凝固后形成复合材料的工艺。

文献 [5] 中采用浇铸复合法制取了高强铜/钢双金属复合导板。首先将基体钢板表面打磨、酸洗、水洗、电刷镀铜、涂上抗氧化剂,干燥之后加热到200℃~300℃;再按合金成分配置好铜合金,将基体钢板放入熔化好的铜液(1100℃~1150℃)中浸泡60~120 s,取出后立即放置在预热到250℃左右的金属型中,迅速将熔化好的铜合金液在1250℃~1350℃温度下浇铸到处理好的基体钢板表面,凝固后经后续机械加工制得高强铜/钢双金属复合导板。

浇铸复合法不需要高强度的设备及模具,工艺较为简单,可用于制作大、中型冲压、挤压模具不同形状的导向零件。其缺点是成型后的材料需要再进行机械加工,生产周期较长。

2.1.2. 离心铸造法

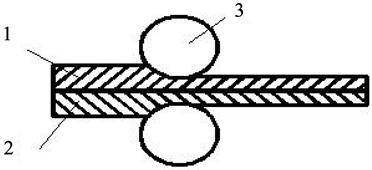

离心铸造法是借助于离心力的作用,使熔融的铜或铜合金液附着在旋转的钢型壳中,金属液经激冷作用快速冷却后与钢板牢固地结合在一起的工艺。其制备工艺如图1。

Figure 1. Schematic diagram of copper/steel composite material prepared by centrifugal casting

图1. 离心铸造法制取铜/钢复合材料示意图

离心铸造法制备铜/钢复合材料时,首先要对钢套表面进行酸洗、碱洗和水洗,预热后涂上一层硼砂,目的是防止钢套表面被再次氧化,并增加铜液与钢基体表面的润湿性,浇铸前还要进行净化处理并烘干。文献 [6] 详细描述和总结了离心铸造法制备复合材料工艺,硼砂的熔化温度控制在980℃~1000℃,清洗后的钢壳预热到700℃~800℃后,浸入硼砂待10~30 s取出,最终制得的复合材料界面组织致密,综合力学性能较高。

采用离心铸造法制备铜/钢复合材料时,影响复合材料质量的因素有很多,其中最主要的是离心机的转速、浇注温度、浇注时间,将这些因素综合考虑,协调各种因素的影响,可以显著提高产品的性能。用此方法制备的铜/钢复合材料界面组织致密,综合力学性能较高,成本较低,可以进行批量生产,但是该方法存在表面进行机械加工等问题,还需要深入的探索。

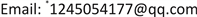

2.1.3. 连铸连轧复合法

连铸连轧复合法是将高温铜液浇铸在待复合的钢板上,在液态金属还处于熔融状态时与基体金属一起在轧机上连续轧制,依靠液态金属的高温扩散和轧机的轧制力形成复合材料的工艺。其制备工艺如图2。

Figure 2. Schematic diagram of continuous casting and rolling composite copper/steel composite

图2. 连铸连轧复合铜/钢复合材料示意图

王华 [7] 对铜/钢复合材料连铸连轧工艺进行了深入研究,轧辊材料选用镍基耐热铸铁,在铸轧过程中,凝固区金属剧烈冷却,凝固速度可达102℃/S左右,其研究表明,铜合金与钢板压下率 ≥ 40%,铸轧速度为8 m/min时,能确保两金属较好的复合,轧制出的复合板带的组织性能最好。魏伟 [8] 研究了铜/钢双金属板异步轧制复合工艺对轧后界面形貌的影响,轧制后的界面两侧元素互扩散范围在6~8 μm之间,经600℃退火处理后,界面扩散层平均宽度可达到15 μm左右。

采用连铸连轧复合工艺生产的复合板材组织还不稳定,成分也不均匀,可以再进行600℃以上的扩散退火处理,可以有效地控制界面处的扩散、溶解等反应,最终得到过渡层组织均匀的复合材料 [9] 。该方法主要用来生产板材和型材,制备过程可以对金属液进行回收利用,避免了金属的浪费,并且容易实现自动化生产。

2.2. 固-固相复合法

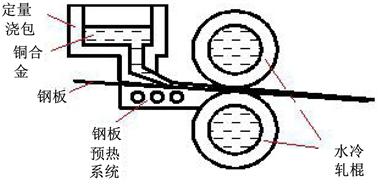

2.2.1. 爆炸复合法

爆炸复合法是指利用在待复合金属上的炸药爆炸瞬间产生的超强冲击力,使得两金属板在瞬间产生高速碰撞,暴露出的新鲜干净金属表面形成了直接接触,结合形成复合材料的工艺。其制备工艺示意如图3。

Figure 3. Explosive composite copper/steel composite material schematic

图3. 爆炸复合铜/钢复合材料示意图

车宇峰 [10] 成功实验了大面积T2铜板与Q235B钢板的爆炸复合,图4为Quanta 250型扫描电子显微镜拍摄的爆炸复合界面,在炸药爆炸能量的作用下,复合界面实现冶金结合,呈波浪状。车宇峰爆炸复合得到T2板与Q235钢板比例为6/20的铜/钢复合板,进行消应力退火处理后,经检验,复合板整体的拉伸强度为405 MPa,屈服强度为285 MPa,延伸率可达到18.5%,完全符合预期的设计要求。薛治国 [11] 采用数值模拟的方法,对大面积铜/钢复合板爆炸复合建立有限元模型,设置多组爆炸焊接工艺参数对比及优化。其研究表明,待复合的铜板与钢板厚度比为7/22,炸药高度为78 mm,间隙为14 mm时,复合板的界面结合率可达到100%。

Figure 4. Microscopic morphology of explosive composite copper/steel composite interface

图4. 爆炸复合铜/钢复合界面显微形态

目前,爆炸复合法制备复合材料已经应用比较广泛,可以制备大面积的复合板,生产效率较高。制备出的材料的复合界面能实现良好的冶金结合,界面强度高,可作为铜钢复合冷却壁的基板 [12] 。爆炸复合法的局限性在于生产时需要专门的爆炸场地,且有一定的危险性。

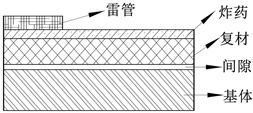

2.2.2. 轧制复合法

轧制复合法是利用轧机的轧制力,使待复合的铜和钢两种金属的结合表面发生大的形变而破裂出新鲜金属,在压力作用下紧密结合成复合材料的工艺。其工艺示意图如图5。

Figure 5. Schematic diagram of rolled composite copper/steel composite

图5. 轧制复合铜/钢复合材料示意图

根据轧制时的温度,轧制复合法可进一步的分为热轧复合法和冷轧复合法。热轧复合法需要在一定温度下进行,材料加工时除了受到轧机的轧制力外,还能在高温下产生塑性变形,得到界面强度较高的复合材料。冷轧复合法的轧制温度较低,可避免在复合过程出现不利于结合的相变和脆性金属化合物的形成,制得的复合材料性能比较稳定。文献 [13] 中采用小变形量,并进行多道次的热轧制,总的加工变形量达到90%以上,首次变形量为5.0%左右,加热温度为920℃~950℃,最后制成一定规格的铜/钢复合板材,性能得到提高。陈汉文 [14] 采用单道次大于40%变形量的冷轧复合法生产了铜/钢复合带材,复合带材中钢为基材,铜及铜合金为表面覆层,保持高强度的同时塑性得以改善,复合材料的断后伸长率为45%~50%,复合界面的抗拉强度达到300 MPa左右。

轧制复合法主要用于制备双金属复合板,热轧对保温设备要求较高,而冷轧对轧机的要求较高,单独的热轧或冷轧制备的复合材料的性能并不理想,与其它复合方式(如:爆炸复合法)结合使用后,生产出的复合材料的性能会显著提高 [15] 。

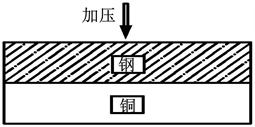

2.2.3. 扩散复合法

扩散复合法是指将铜和钢两种金属紧密地贴合,在真空或气氛保护及一定温度和/或压力条件下,保持一段时间,借助接触界面上原子的扩散而制得复合材料的成形方法。其制备工艺如图6。

Figure 6. Schematic diagram of diffusion composite copper/steel composite

图6. 扩散复合铜/钢复合材料示意图

文献 [16] 中采用了真空扩散焊接技术制取了锡青铜和45号钢复合材料。讨论了焊接参数的影响,得出的最佳扩散焊接的工艺是:连接时间为20 min,连接温度为850℃,连接比压力为2.0 MPa,制得的复合材料的界面最高拉伸强度可达180 MPa。王璞 [17] 对铜/钢双金属棒扩散复合界面的组织、成分和硬度进行了分析。结果表明,通过扩散复合可使铜/钢结合界面形成冶金结合,在950℃下经过16 h的扩散复合后,结合界面的剪切强度已经大于基体铜的剪切强度。

扩散复合法制得的复合材料性能稳定,在保证铜金属耐腐蚀性和导电性的同时,还具有钢良好的强度,能应用于制造叶片、叶轮和许多电子元件。扩散复合的原材料尺寸不受限制,产生的变形量小,自动化生产能力强。但是,该方法生产效率较低,待复合材料的复合表面预处理的要求较高 [18] 。

相比于固–液复合法,固–固复合法在铜/钢复合材料中的应用更为广泛。固–固复合法的制备工艺较为简单,生产效率较高,制得的复合材料界面结合良好,性能更加稳定。爆炸复合法已经可以批量生产铜钢复合板,制备的材料作为冷却壁基板时可以在保证冷却效率的同时显著提高冷却壁的使用寿命。铜/钢复合材料因其优越的性能已经大量应用在民用和军工方面。

3. 铜/钢复合材料界面结合机理

异种金属复合界面的结合机理主要有金属键结合机制 [19] 、机械作用机制 [20] 、扩散结合机制 [21] 三大类:

1) 两种金属原子在复合时能量显著提高,当达到一定能级被激活后会克服原子间的势垒,使原有的化学键破裂,原子的电子相互作用后形成金属键。待连接的母材表面接近到原子间的引力作用范围时,原子向连接体内部相互渗透从而使复合面形成良好的结合。

2) 金属轧制复合时界面的机械结合机制主要是裂口作用机制,待复合材料变形程度的大小决定了复合界面的结合强度。影响原子能量状态的主要因素是施加的压力和轧制温度,由Hall-Petch公式3-1可知,

(3-1)

σy:材料的屈服极限;

σ0:移动单个位错时产生的晶格摩擦阻力,即晶内对变形的阻力,相当于极大单晶的屈服强度;

Ky:一个常数与材料种类、晶粒尺寸及温度有关;

d:平均晶粒直径。

随温度上升,原子热振动增大,点阵间距增加,弹性模量下降,晶格对位错运动的阻力也下降。变形量和温度增加时,裂口明显增多,结合点更加致密,结合强度随之提高。

3) 固态金属的扩散是通过原子随机运动而进行的,所以进行扩散时需要有足够高的温度、足够长的时间、有一定固溶度的基体金属和扩散驱动力。在复合材料的扩散过程中,金属紧密接触后,界面上的原子会互相扩散形成金属键连接。从公式3-2可以看出,

(3-2)

D:扩散系数;

D0:扩散常数;

Q:每摩尔原子的激活能;

R:气体常数,其值为8.314 J/(mol∙K);

T:热力学温度。

由于扩散的作用,变形引起的晶格畸变、空位、位错等各种缺陷为扩散提供能量Q之后逐渐消失,产生的连接界面也会移动。继续扩散后,会进一步加强已形成的复合,致使界面和晶粒内部的残留空洞消失,接触界面的组织和成分达到均匀化。再经过一段时间后,原始界面完全消失,实现复合界面的良好结合。

4. 铜/钢复合材料的应用及展望

目前,铜/钢复合材料在许多领域的应用已经非常广泛。在民用方面,铜/钢复合材料可作为不锈钢锅、门窗框架、扶手、家具等生活用品使用;在电子与电气方面,铜/钢复合材料可用来生产以高碳钢作为芯体的铜包钢线、导电弹簧等电气器件 [22] ;在军工方面,铜/钢复合材料可以做成发射器的导轨,还可代替弹壳黄铜做炮弹 [23] ;在其它方面,铜/钢复合材料凭借其优异的性能,解决原工艺中两种材料铆接产生的漏水问题,用来制造高炉冷却壁、热交换器、减速机涡轮等工业设备。

铜/钢复合材料具有优越的综合力学性能,这是单一金属材料无法相比的 [24] 。我国当前经济发展迅猛,对先进材料的性能要求越来越高,要求使用的材料能适应恶劣的工作条件,这就需要我们不断地探索和研发新型复合材料。对铜/钢复合材料的各种制备技术做进一步的深入研究,并且需要从以下几个方面发展:

1) 用有限元模拟等计算机技术对复合材料界面及工作应力进行模拟,对复合界面的缺陷等问题进行科学地预测,对结构进行优化,从而降低设计和生产成本。

2) 不断进行实践,优化制备工艺参数,综合考虑各种因素对复合材料界面和力学性能的影响,得出最优的工艺参数和最佳的工艺方案。

3) 在金属复合材料的制备上要努力做到制备工艺高产化、低成本化,不断提高生产效率,进一步降低成本。

4) 铜/钢复合材料不仅能应用于军工等高科技领域,还能在工业领域得到广泛发展,扩大更广阔的应用空间。

文章引用

韩 旭,宫本奎,王 磊,冯 锐,牛建平,刘东东. 铜/钢复合材料及其制备工艺

Copper/Steel Composite Material and Its Preparation Process[J]. 材料科学, 2018, 08(11): 1047-1054. https://doi.org/10.12677/MS.2018.811125

参考文献

- 1. 张太正. 铜/钢双金属复合材料制备及其界面研究[D]: [硕士学位论文]. 沈阳: 沈阳大学, 2015.

- 2. Crouch, I.G., Appleby-Thomas, G. and Hazell, P.J. (2015) A Study of the Penetration Behaviour of Mild-Steel-Cored Ammunition against Boron Carbide Ceramic Armours. International Journal of Impact Engineering, 80, 203-211. https://doi.org/10.1016/j.ijimpeng.2015.03.002

- 3. 田广民, 李选民, 赵永庆, 等. 层状金属复合材料加工技术研究现状[J]. 中国材料进展, 2013, 32(11): 696-701.

- 4. Chatterjees, G. (2005) Effect of Interface Microstructure on the Bond Strength of the Diffusion Welded Joints between Titanium and Stainless Steel. Mater Characterization, 54, 327-337. https://doi.org/10.1016/j.matchar.2004.12.007

- 5. 张平, 张元好. 高强铜/钢双金属复合导板的界面结合机制[J]. 特种铸造及有色合金, 2012, 32(8): 768.

- 6. 吴江涛, 王云龙. 金属基表面复合材料的制备方法及研究现状[J]. 世界有色金属, 2017(18): 233-235.

- 7. 王华. 铜钢双金属连铸连轧工艺及设备研究[J]. 铸造设备研究, 2008, 29(3): 1-4.

- 8. 魏伟, 史庆南. 铜/钢双金属板异步轧制复合机理研究[J]. 稀有金属, 2001, 25(4): 307-311.

- 9. Imran, M.K., Masood, S.H., Brandt, M., Bhattacharya, S. and Mazumder, J. (2011) Direct Metal Depo-sition (DMD) of H13 Tool Steel on Copper Alloy Substrate: Evaluation of Mechanical Properties. Materials Science Engineering A, 528, 3342-3349. https://doi.org/10.1016/j.msea.2010.12.099

- 10. 车宇峰. 大面积铜/钢爆炸复合板制备工艺研究[C]//中国金属学会青年委员会, 北京机械工程学会. 第三届层压金属复合材料开发与应用学术研讨会文集: 2012年卷. 北京: 中国金属学会青年委员会, 北京机械工程学会, 2012: 6.

- 11. 薛治国, 黄杏利, 高宝利. 大面积铜钢复合板爆炸焊接工艺研究[J]. 材料开发与应用, 2016, 31(1): 41-44.

- 12. 刘奇, 程树森, 牛建平, 刘东东. 铜钢复合冷却壁传热及热应力分析[J]. 中国有色金属学报, 2015, 25(2): 523-533.

- 13. 陶华. 热轧法生产铜钢复合板[J]. 上海金属(有色分册), 1990(1): 24-26.

- 14. 陈汉文. 铜-钢复合带材在深冲压领域的应用[J]. 有色金属加工, 2014, 43(6): 9-13.

- 15. 徐涛. 金属层状复合材料的发展与应用[J]. 轻合金加工技术, 2012, 40(6): 7-10.

- 16. 吴涛, 田鹏. 铜与钢的异种材料扩散焊接技术[J]. 黑龙江冶金, 2007(4): 30-32.

- 17. 王璞, 刘世程, 刘德义, 陈汝淑, 滕颖丽, 戴雅康. 铜/钢扩散复合界面分析[J]. 有色金属加工, 2006, 35(2): 34-37.

- 18. 王晓峰, 刘德义, 刘世程, 陈汝淑, 戴雅康. 钢/黄铜双金属管扩散复合的研究[J]. 有色金属加工, 2005, 34(1): 27-29.

- 19. 赵建华, 金通, 尚正恒, 张宗伟, 王亚军. 铝/铝涂层复合材料液固复合法制备及其界面结合机理[J]. 功能材料, 2014, 45(16): 16066-16069.

- 20. 李德江. 钛/铜复合棒轧制复合工艺及界面结合机理研究[D]: [硕士学位论文]. 昆明: 昆明理工大学, 2004.

- 21. 张红安, 陈刚. 铜/铝复合材料的固-液复合法制备及其界面结合机理[J]. 中国有色金属学报, 2008, 18(3): 414-420.

- 22. 方晓英. 反向凝固-轧制铜包钢线的组织性能及界面冶金行为[C]//中国材料研究学会. 2004年材料科学与工程新进展论文集: 2004年卷. 北京: 中国材料研究学会, 2004: 5.

- 23. 李仲华. 铜钢复合材料生产工艺及军工应用前景[J]. 中国军转民, 2013(4): 74-75.

- 24. 曹玉鹏, 戴志强, 刘建涛, 马涛, 杨桂宇, 李运刚. 金属基复合材料研究进展及展望[J]. 铸造技术, 2017, 38(10): 2319-2322.

NOTES

*通讯作者。