Material Sciences

Vol.

09

No.

05

(

2019

), Article ID:

30295

,

6

pages

10.12677/MS.2019.95060

Fatigue Properties of SiC/2009Al Composites with Scratch Defects

Jianbo Zhang1, Xiaofeng Liu2, Jing Zou2, Jianzhong Liu1

1Shanghai Aeronautical Materials & Structures Testing Co., LTD., Shanghai

2China Helicopter Research and Development Institute, Jingdezhen Jiangxi

Received: Apr. 28th, 2019; accepted: May 13th, 2019; published: May 20th, 2019

ABSTRACT

Taking SiC/2009Al matrix composites as the research object, the effects of scratch defects (scratch depth 0.15 mm, 0.25 mm and 0.40 mm) on fatigue properties of SiC/2009Al composites were studied. The results show that compared with the smooth specimen without defect, the fatigue properties of the scratched specimen degraded obviously. The fatigue notch sensitivity increases with the increase of the scratch depth. Similar to most metal materials, the relation between the stress concentration factor Kt and the fatigue notch factor Kf is linear for SiC/2009Al composites.

Keywords:SiC/2009Al Matrix Composites, Scratch Defects, Fatigue Property, Fatigue Notch Sensitivity

SiC/2009Al复合材料划伤缺陷疲劳性能研究

张建波1,刘晓丰2,邹静2,刘建中1

1上海航空材料结构检测股份有限公司,上海

2中国直升机设计研究所,江西 景德镇

收稿日期:2019年4月28日;录用日期:2019年5月13日;发布日期:2019年5月20日

摘 要

以SiC/2009Al复合材料为研究对象,研究了划伤缺陷(划伤深度0.15 mm、0.25 mm及0.40 mm)对SiC/2009Al复合材料疲劳性能的影响。结果表明:相比无缺陷的光滑试样,划伤缺陷试样疲劳性能下降明显;随着划伤深度尺寸的增加,疲劳缺口敏感性增大;与大多数金属材料一样,SiC/2009Al复合材料理论应力集中系数Kt与疲劳缺口系数Kf呈线性关系。

关键词 :SiC/2009Al复合材料,划伤缺陷,疲劳性能,疲劳缺口敏感性

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

金属基复合材料(Metal matrix composites, MMC)具有高比刚度、高比强度、耐磨损性好和低的热膨胀系数等优异性能,近些年来,在航空、航天及汽车等工业领域得到广泛的关注 [1] 。其中,颗粒增强铝基复合材料具有可设计性强、成本低、应用面广、易制备等突出优点,从而成为金属基复合材料中的研究重点 [2] [3] 。目前,大多数研究多关注于铝基复合材料的制备工艺和基本力学性能上 [4] [5] [6] ,对于铝基复合材料划伤缺陷疲劳性能研究鲜有报道。在工程实际中,划伤缺陷是比较常见的微小损伤类型,在结构生产和结构服役中,各种可能都会造成划伤缺陷,如制造、装配和运输过程中由工具或设备等刮碰引起的划伤缺陷 [7] 。这种划伤缺陷在结构的制造和服役过程中均不可避免,因此,研究铝基复合材料划伤缺陷疲劳性能,对于结构设计和安全分析具有重要的意义。

本文对SiC/2009Al复合材料光滑试样和划伤缺陷试样(划伤深度0.15 mm、0.25 mm及0.40 mm)疲劳性能进行了分析,研究了划伤缺陷对SiC/2009Al复合材料疲劳性能的影响和材料的缺口敏感性,并建立了划伤缺陷试样的Kt-Kf关系式,为SiC/2009Al复合材料在工程上的应用及疲劳寿命预测提供了试验数据依据。

2. 实验材料与方法

2.1. 实验材料

实验材料为SiC/2009Al复合材料,材料毛坯为自由锻件,如图1所示,其化学成分如表1所示,拉伸性能如表2所示。

Figure 1. Hand forging of SiC/2009Al matrix composites

图1. SiC/2009Al复合材料自由锻件

Table 1. Chemical composition of SiC/2009Al matrix composites (mass fraction %)

表1. SiC/2009Al复合材料化学成分(质量分数%)

Table 2. Tensile properties of SiC/2009Al matrix composites

表2. SiC/2009Al复合材料拉伸性能

2.2. 试样形式及尺寸

光滑试样如图2所示,划伤缺陷试样形式与光滑试样形式相同,在试样中部位置预制划伤缺陷,划伤缺陷深度为0.15 mm、0.25 mm和0.40 mm,如图3所示。

Figure 2. Shape and size of smooth specimen (mm)

图2. 光滑试样形状及尺寸(mm)

Figure 3. Shape and size of scratched defect specimen (mm)

图3. 划伤缺陷试样形状及尺寸(mm)

2.3. 实验方法

在高频疲劳试验机上进行SiC/2009Al复合材料疲劳性能试验,实验过程按照GB/T 3075-2008《金属疲劳试验轴向力控制方法》标准要求进行。室温大气环境,试验频率80 Hz~100 Hz,加载波形为正弦波,应力比R = −1。采用成组法获得中低寿命区疲劳数据,成组法为3级应力水平,每级应力水平的疲劳寿命应满足95%置信度要求。采用升降法获得107疲劳极限,升降法为5个升降对,3~5级应力水平。

3. 疲劳性能实验结果

通过升降法获得SiC/2009Al复合材料光滑试样和划伤缺陷试样的107疲劳极限,结果如表3所示。通过成组法获得光滑试样和0.25 mm划伤缺陷试样中低寿命区的疲劳数据,采用最小二乘法对成组法和升降法试验数据进行拟合,得到S-N曲线拟合公式参数如表2所示,S-N曲线如图4所示。

S-N曲线采用三参数Stromeyer方程,公式表达式如公式(1)所示。

(1)

其中 为最大名义应力;N为疲劳寿命;A、α疲劳曲线形状参数。

Table 3. Experimental results of fatigue property

表3. 疲劳性能实验结果

*注:因原材料数量限制,划伤深度0.15 mm和划伤深度0.40 mm缺陷试样仅进行了升降法试验,获得了相应的107疲劳极限值,未进行成组法试验,因此,未获得对应的S-N曲线。

Figure 4. S-N curve of smooth specimen and scratched defect specimen

图4. 光滑试样及划伤缺陷试样S-N曲线

4. 分析与讨论

4.1. 划伤缺陷对SiC/2009Al复合材料疲劳性能的影响规律

如图5所示为SiC/2009Al复合材料不同划伤缺陷深度下的疲劳性能变化规律。可以看出,随着划伤缺陷深度的增加,材料的疲劳性能逐渐下降,试样疲劳性能与划伤缺陷深度近似为负相关的线性关系。

Figure 5. Effect of scratch defect depth on fatigue property

图5. 划伤缺陷深度对疲劳性能的影响

4.2. 缺口敏感性分析

根据实验获得的SiC/2009Al复合材料光滑试样和划伤缺陷试样的疲劳极限,根据公式(2),计算可得用于表征缺陷部位疲劳强度降低程度的疲劳缺口系数Kf。

(2)

式中:Sfl为光滑试样的疲劳极限;Sfk为划伤缺陷试样的疲劳极限。

对于划伤缺陷,可采用有限元分析获得各自的理论应力集中系数Kt。根据疲劳缺口系数Kf和应力集中系数Kt,根据公式(3) [8] ,计算可得缺口敏感性系数q。

(3)

缺口敏感性表征材料对缺口的敏感程度,它能反应疲劳过程中,材料发生应力重新分布,降低应力集中的能力 [9] 。由表4可以看出,随着划伤缺陷深度的增加,缺口敏感性系数q逐渐增大。

Table 4. The calculation result of Kt, Kf and q

表4. Kt、Kf和缺口敏感系数q计算结果

4.3. Kt-Kf关系式

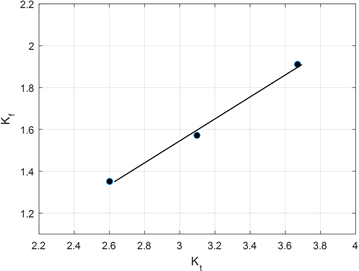

Kt-Kf关系式经常用于飞机结构的设计,目前大部分金属材料Kt-Kf关系符合线性关系 [10] 。根据表中的Kt和Kf计算结果,获得SiC/2009Al复合材料的Kt-Kf关系曲线如图6所示,由图可知,Kt-Kf呈线性关系,拟合关系式为Kf = 0.526 Kt − 0.0317。

Figure 6. Relation between Kt and Kf

图6. Kt-Kf关系曲线

5. 结论

通过对SiC/2009Al复合材料光滑试样和划伤缺陷试样(划伤深度0.15 mm、0.25 mm及0.40 mm)疲劳性能进行研究和分析,结论如下:

1) SiC/2009Al复合材料光滑试样疲劳极限为212 MPa,0.15 mm划伤缺陷疲劳极限为157 MPa,0.25 mm划伤缺陷疲劳极限为135 MPa,0.40 mm划伤缺陷疲劳极限为111 MPa;

2) 划伤缺陷对SiC/2009Al复合材料疲劳性能影响显著,划伤缺陷深度与疲劳性能呈负相关线性关系;

3) 随着划伤缺陷深度的增加,SiC/2009Al复合材料缺口敏感性增大;

4) SiC/2009Al复合材料Kt-Kf为线性关系,其关系式为Kf = 0.526 Kt − 0.0317。

文章引用

张建波,刘晓丰,邹 静,刘建中. SiC/2009Al复合材料划伤缺陷疲劳性能研究

Fatigue Properties of SiC/2009Al Composites with Scratch Defects[J]. 材料科学, 2019, 09(05): 473-478. https://doi.org/10.12677/MS.2019.95060

参考文献

- 1. 刘彦强, 樊建中, 桑吉梅, 等. 粉末冶金法制备金属基复合材料的研究及应用[J]. 材料导报, 2010, 24(23): 18-23.

- 2. 郑喜军, 米国发. 碳化硅颗粒增强铝基复合材料的研究现状及发展趋势[J]. 加工工艺, 2011, 40(12): 92-96.

- 3. 孔亚茹, 郭强, 张荻. 颗粒增强铝基复合材料界面性能的研究[J]. 材料导报, 2015, 29(9): 34-43+49.

- 4. 郝世明, 谢敬佩. SiC颗粒增强铝基复合材料的制备工艺和性能研究[J]. 粉末冶金工业, 2014, 24(5): 38-43.

- 5. 胡启耀. 颗粒增强铝基复合材料压铸成形的研究[D]: [博士学位论文]. 广州: 华南理工大学, 2017.

- 6. Ye, T.K., Xu, Y.X. and Ren, J. (2019) Effects of SiC Particle Size on Mechanical Properties of SiC Particle Reinforced Aluminum Metal Matrix Composite. Materials Science & Engineering A, 753, 146-155. https://doi.org/10.1016/j.msea.2019.03.037

- 7. 顾文标, 喻溅鉴, 邹静, 等. 直升机金属结构缺陷容限验证技术研究[J]. 直升机技术, 2013(1): 20-25.

- 8. 亚伯•斯海维著.结构与材料的疲劳[M]. 吴学仁, 等, 译. 北京: 航空工业出版社, 2014: 138-141.

- 9. 张思倩, 李述军, 郝玉琳, 等. Ti-24Nb-4Zr-8Sn合金疲劳缺口敏感性[J]. 中国有色金属学报, 2010, 20(S1): 518-522.

- 10. 胡本润, 刘建中, 陈剑峰. 疲劳缺口系数Kf与理论应力集中系数Kt之间的关系[J]. 材料工程, 2007(7): 70-73.