Material Sciences

Vol.

09

No.

08

(

2019

), Article ID:

31729

,

6

pages

10.12677/MS.2019.98097

The Property Study of Auto Instrument Panel PVC and TPU Slush Skin

Huimin Ding1, Lili Zhang1, Ji Cao2, Longmei Zheng1

1Chang Chun Faway Adient Automotive Systems CO., LTD., Changchun Jilin

2BAIC Motor Corporation LTD. R & D Center, Beijing

Received: July 24th, 2019; accepted: August 8th, 2019; published: August 15th, 2019

ABSTRACT

PVC was used by most auto instrument panel slush skin, only a few used TPU. So the report which studied the properties of PVC and TPU slush skin is less. In this Paper, PVC and TPU slush skin property were comparatively studied. The results show that the tensile strength of PVC slush skin is better than that of TPU, the toughness is similar. PVC slush skin emission test result is better than TPU; the test results of abrasion resistance and chemical reagent resistance are similar; aging performance of TPU slush skin is a little better than that of PVC.

Keywords:Instrument Panel, PVC Slush Skin, TPU Slush Skin

汽车仪表板PVC和TPU搪塑表皮性能研究

丁慧敏1,张丽丽1,曹骥2,郑龙梅1

1长春富维安道拓汽车饰件系统有限公司,吉林 长春

2北京汽车股份有限公司汽车研究院,北京

收稿日期:2019年7月24日;录用日期:2019年8月8日;发布日期:2019年8月15日

摘 要

大多数汽车仪表板搪塑表皮采用PVC,仅有少量车型使用TPU,故对PVC和TPU搪塑表皮性能对比研究的报道较少。本文对比研究了PVC搪塑表皮和TPU搪塑表皮的性能,结果表明PVC搪塑表皮的拉伸强度优于TPU搪塑表皮的拉伸强度,二者韧性相当;PVC搪塑表皮的散发性能优于TPU搪塑表皮;二者耐磨和耐化学试剂的测试结果相当;TPU搪塑表皮老化性能略优于PVC搪塑表皮。

关键词 :仪表板,PVC搪塑表皮,TPU搪塑表皮

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

搪塑表皮具有不易开裂、尺寸稳定、厚度小且均匀、纹理清晰、耐磨损和手感好等优点,越来越多的中高档汽车仪表板表皮采用了粉末搪塑制备技术 [1] [2] ,其工艺流程见图1。

Figure 1. Slush process flow chart

图1. 搪塑工艺流程图

常用的搪塑表皮大部分为PVC (Polyvinyl Chloride)表皮,也有少部分车型使用TPU (Thermoplastic polyurethanes)表皮。PVC搪塑粉料具有价格低、手感佳、耐热性能好等优势,所以在市场上占比较大;PVC搪塑表皮加工,可以提升仪表板表皮的应用性能,使汽车更加安全、环保 [3] [4] 。TPU搪塑粉料分为芳香族聚氨酯和脂肪族聚氨酯两种,其中芳香族聚氨酯是由异氰酸酯MDI及聚醚组成的,在TPU搪塑成型早期,使用较多,但该类型TPU容易变黄或粉化,需要喷漆遮挡 [5] 。后期开发的车型多使用脂肪族聚氨酯,就不需要喷漆工艺了。TPU搪塑粉料价格昂贵,产品成本较高 [6] 。

国内具有搪塑仪表板生产能力的汽车内饰公司较少,采用TPU搪塑粉料的车型只有几款日系车,故PVC和TPU搪塑表皮的性能对比研究鲜有报道。本论文通过试验设计,对比PVC搪塑表皮与TPU搪塑表皮的各项性能,为后续项目选材储备数据。

2. 实验部分

2.1. 样品选取

按照同级别车选取试验样品,如表1。

Table 1. The samples of PVC and TPU slush skin

表1. PVC和TPU搪塑表皮样品

2.2. 检测项目

对于搪塑表皮,主要考察表皮的力学性能、表面性能及散发特性,故本研究主要基于大众标准,对PVC和TPU搪塑表皮力学性能、表面性能及散发性能进行对比,具体如表2。

Table 2. Test items and standard

表2. 测试项目及检测标准

3. 结果与讨论

3.1. PVC和TPU搪塑表皮拉伸强度和断裂伸长率的对比分析

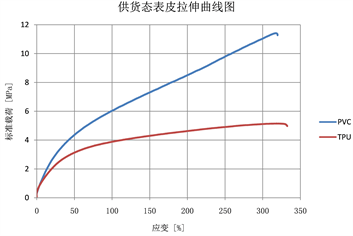

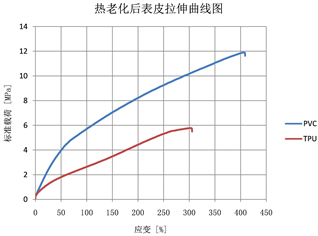

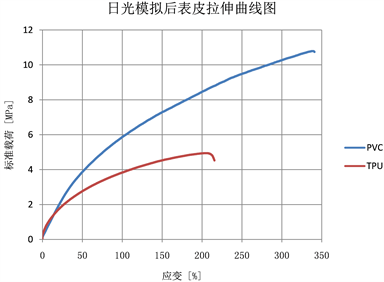

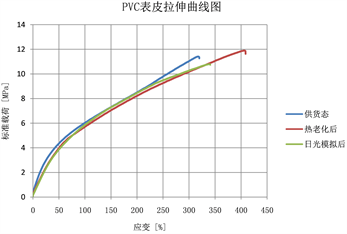

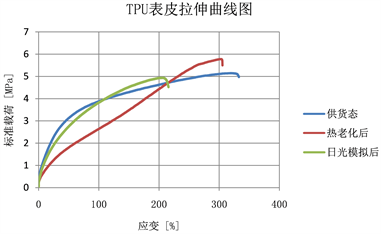

图2(a)所示,TPU搪塑表皮的抗拉强度要远远低于PVC搪塑表皮,仅为PVC抗拉强度的一半,但其断裂伸长率与PVC相当,说明TPU材料比较柔软,拉延率较好;经过120℃/500 h的热老化后,PVC的拉伸强度降低12.3%,断裂伸长率增加22.6%,TPU的拉伸强度增加6.1%,断裂伸长率增加4.6%,PVC材料的变化幅度较TPU大,TPU的耐热老化性能略好(图2(b));阳光模拟后(12个周期),PVC的拉伸强度降低8.7%,断裂伸长率降低2.9%,TPU的拉伸强度增加2.1%,断裂伸长率降低24%,阳光模拟后,PVC变化幅度不明显,TPU受光照后,材料韧性略有降低(图2(c))。总之,PVC搪塑表皮在热老化和日光模拟后拉伸强度略有降低,韧性有所增强(图3(a)),TPU搪塑表皮热老化和日光模拟后,拉伸强度有所增强,韧性略有降低(图3(b))。

(a)

(a)

(b)

(b)

(c)

(c)

Figure 2. The tensile property comparison of PVC and TPU slush skin. (a) Normal status, (b) After aging, (c) After sunlight simulation

图2. PVC与TPU搪塑表皮拉伸性能对比。(a) 供货态,(b) 热老化后,(c) 日光模拟后

(a)

(a)

(b)

(b)

Figure 3. Normal status, after aging and after sunlight simulation tensile test comparison property comparison. (a) PVC slush skin, (b) TPU slush skin

图3. 供货态、热老化和日光模拟后拉伸性能对比。(a) PVC搪塑表皮,(b) TPU搪塑表皮

3.2. PVC和TPU搪塑表皮散发性能对比分析

随着国家对车内空气质量强制标准的出现,车用材料的气味问题非常突出 [7] 。散发性能考察的是表皮材料中小分子挥发物逸出情况,小分子挥发物越少,对人体的伤害越小。按照VW 50180标准,对气味、总碳、雾度、甲醛等四项散发性能进行检查。其中气味按照C1、C2、C3检测(字母是按照零件大小分类,C代表大零件;数字是按照检测条件分类,1代表的是23℃/24 h,2代表的是40℃/24 h,3代表的是80℃/2 h)。从表3试验结果表明:本次所选的样品,气味C1、C2、C3检测PVC表皮均优于TPU表皮。总碳测试的是材料中总的有机小分子挥发物,PVC表皮与TPU表皮总碳值远远低于限定值,且PVC总碳挥发要优于TPU表皮。冷凝是用来检测温度100℃左右材料中挥发出来的小分子的量,用来模拟车内高温环境下,仪表板等零件中挥发出来的小分子凝结在风挡上对车内环境造成的污染以及对视线造成影响等问题,PVC表皮与TPU表皮冷凝值相当。对甲醛的限制主要考虑甲醛的挥发对人体的伤害, PVC表皮和TPU表皮中甲醛含量极低,几乎可以忽略不计。综合来看,PVC搪塑表皮的散发性能优于TPU搪塑表皮。

Table 3. PVC and TPU slush skin four emission test comparison

表3. PVC和TPU搪塑表皮散发四项结果对比

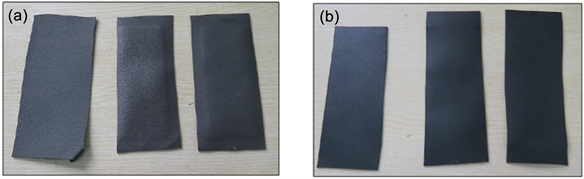

3.3. PVC和TPU搪塑表皮耐光老化性能对比分析

按照DIN EN 20105-A02标准对光照后的零件表面进行评价,该评价通过五个等级的灰度尺来判断样件受光照后褪色程度,5级代表光照前后颜色无变化,从5级到1级代表受光照后样件的颜色变得越来越浅,也就是褪色程度越来越大。如图4所示,经过10个周期的照射后,PVC与TPU搪塑表皮目视外观质量都满足标准要求,表面无亮斑或发花现象,无可见或可以感觉到的析出物等异常现象。对于灰度的评判,PVC搪塑表皮颜色变浅,灰度等级为3.5;而TPU搪塑表皮耐光后无明显变化,灰度等级为4.0。可见,TPU表皮的耐光老化性能优于PVC搪塑表皮。

Figure 4. Grey levels comparison after sunlight. (a) PVC slush skin, (b) TPU slush skin

图4. 光照后灰度对比。(a) PVC搪塑表皮,(b) TPU搪塑表皮

3.4. PVC和TPU搪塑表皮表面耐磨性能对比分析

耐磨性是通过对表皮进行指定次数的摩擦,从视觉以及灰度等级上来评判表皮的耐磨性能。通常要求表皮在规定的摩擦试验后,不允许有颜色和表面结构的变化,灰度等级 ≥ 4级(标准DIN EN 20105-A03)。如表4检测结果所示,对PVC与TPU分别进行100次干磨试验,二者都满足外观及灰度等级要求,但TPU的耐磨性能略优;在酒精,玻璃水,白猫,汽油等化学试剂参与下进行10次湿磨试验,二者灰度等级均≥4.0级,表现相当,耐磨性能优异。

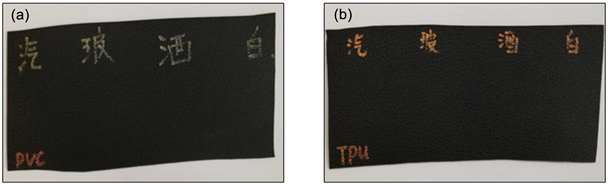

3.5. PVC和TPU搪塑表皮耐化学试剂对比分析

该测试是模拟车辆在使用过程中,不慎有化学液体滴落到零件表面上,是否会对零件表面造成可见的影响。使用的化学试剂包括酒精、玻璃水、白猫(洗涤剂)、汽油等。在测试样件表面滴一滴化学试剂,放置10分钟后,在60℃的烘干箱中干燥30分钟后取出,24 h后对表面进行评估,要求不能有颜色或者表面结构的变化。从图5中可以看出,PVC与TPU表皮耐化学试剂性能相当,试验后,均无颜色或表面结构变化。

Table 4. PVC and TPU slush skin grey levels comparison after abrasion resistance test

表4. PVC和TPU搪塑表皮耐磨性试验灰度等级对比

Figure 5. Chemical reagent resistance test comparison. (a) PVC slush skin, (b) TPU slush skin

图5. 耐化学试剂检测结果对比。(a) PVC搪塑表皮,(b) TPU搪塑表皮

4. 结论

通过对PVC和TPU搪塑表皮的拉伸强度、散发性能、耐光老化性、耐磨和耐化学试剂等综合试验对比分析,得到结论如下:

1) 从物理性能上看,PVC表皮抗拉强度性能优于TPU表皮,韧性与TPU相当,二者耐磨性能优异且相当,TPU表皮在干磨试验中表现略优一些;

2) 从化学性能上看,PVC表皮在气味、总碳、甲醛、冷凝等方面的散发均优于TPU表皮,耐化学试剂性能,两者相当;

3) 从老化性能看,TPU表皮在老化后的性能变化率低于PVC表皮,耐老化性能略优于PVC表皮。

文章引用

丁慧敏,张丽丽,曹 骥,郑龙梅. 汽车仪表板PVC和TPU搪塑表皮性能研究

The Property Study of Auto Instrument Panel PVC and TPU Slush Skin[J]. 材料科学, 2019, 09(08): 780-785. https://doi.org/10.12677/MS.2019.98097

参考文献

- 1. 孙军, 于善平, 闻向阳, 等. 汽车仪表板搪塑表皮的质量控制[J]. 工程塑料应用, 2013, 41(11): 57-59.

- 2. Nimmer Gut, E.P. (2012) Powder Slush Molding Process and Equipment. US Patent No. 2012007281.

- 3. 刘贺, 马晓乐. 分析仪表板表皮成型工艺概述及发展[J]. 企业实践, 2016(11): 174-175.

- 4. 戴干策, 骆玉祥, 杨乔治. 聚氯乙烯搪塑粉开发及其成型研究[J]. 汽车工艺与材料, 2002(8): 77-79.

- 5. 周金涛. RPS在仪表板总成设计中的应用[J]. 汽车技术, 2010(7): 42-46.

- 6. 孙锐, 袁学虎, 周天平, 等. 商用车仪表板材料与工艺选择及发展趋势[J]. 汽车工程师, 2014(4): 15-17+22.

- 7. http://mt.sohu.com/20160120/n435172327.shtml.2016-01-20