Mechanical Engineering and Technology

Vol.3 No.01(2014), Article ID:13199,8 pages

DOI:10.12677/MET.2014.31005

The Study on the Mechanism of Electrode Wear and Power in Positive EDM Process

School of Mechanical & Electronic Engineering, Jingdezhen Ceramic Institute, Jingdezhen

Email: hanliuyang@sina.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Dec. 8th, 2013; revised: Jan. 2nd, 2014; accepted: Jan. 11th, 2014

ABSTRACT

In this paper, the work power was modeled and its related parameters were analyzed based on the field emission theory. The contrast experiments of single-hole EDM with different electrode materials as copper and A3 # steel were designed. The experimental results show that the main reason for electrode loss mainly was the fracture of organization combination key caused by incident electronic sputtering energy; and the processing efficiency of copper electrode is faster than A3 # steel electrode, because interelectrode discharge energy of copper electrode is more. The experimental phenomena and results verify the rationality and effectiveness of the proposed model.

Keywords:EDM; Field Emission; Work Energy

正极性电火花加工时能量及电极损耗机理分析

刘蜀阳,韩志宏,王 东

景德镇陶瓷学院,机械与电子工程学院,景德镇

Email: hanliuyang@sina.com

收稿日期:2013年12月8日;修回日期:2014年1月2日;录用日期:2014年1月11日

摘 要

本文基于场致发射理论对阳极表面材的料溅射能量进行建模和分析。设计并进行了紫铜电极和A3#钢电极正极性单孔电火花加工对比实验,实验表明:电极损耗的原因主要是入射电子的溅射能引起的组织结合键断裂;紫铜电极比A3#钢电极加工时的极间放电能量大,故其加工效率也快。实验结果很好的验证了建立的模型分析的有效性。

关键词

电火花加工;场致发射;做功能量

1. 引言

电火花成形加工技术作为特种加工技术的一种,尽管其发展历史较短,目前已经广泛应用于模具、电子和汽车工业、农业等制造领域,特别是在一些超硬材料、细长孔、深窄隙及微细加工领域发挥着不可替代的作用。目前电火花加工技术的加工机理研究,特别是关于不同极性EDM的材料蚀除机理,近十年来并没有较大进展,其原因主要是随着对电火花加工技术研究的深入,发现了更多影响加工效果的耦合因素,且其耦合关系的变化规律往往是难于测量或定量描述的。还没有形成为学术界所公认的数学模型,需要新的理论推导与实证分析去充实。显然弄清能量在工具、工件和极间的分配关系,以及能量与材料的蚀除量之间的关系,对深入挖掘EDM技术的潜力,提高加工精度和效率有着重要的意义。

众多学者[1] -[6]的研究认为具有大的峰值电流和长的放电脉冲时间的电流会导致较高的材料损耗,而阳极表面产生的碳层沉积越多将有助于降低电极的损耗。在电火花加工的放电周期中,种种迹象表明极间通道中存在大量极性离子团的积聚,在放电通道中运动并引起材料切除的绝大多数是负极上发出的自由电子。而且电火花加工时在放电端面上的熔融痕迹表明,热作用是材料切除的主要作功机理,但正负极上的形貌差别进一步说明做功能量的来源与方式是不同的。现代关于冷热电子发射的场致发射理论的提出与完善,特别是Fowwler-Nordleim方程、Richardson-Schottky方程和Murphy-Good方程的提出,为分析极间做功能量的量化关系提供了理论基础[7] -[9]。

本文主要通过对场致发射电子对阳极电极表面的溅射能量分析,建立了引起阳极材料损耗的做功能量方程,并对电极的损耗率进行理论预测。研究中,我们设计了不同工艺参数下的单孔加工实验,并以紫铜电极和A3#钢电极为例分别对进行了极间实时放电参数与电极损耗量测量;通过对不同电极材料和不同加工工艺参数下加工效率与电极损耗率的对比分析,研究了极间做功能量的差异及其影响因素,并分析了影响电极损耗率的原因。

2. 单孔EDM加工的平板电容模型

图1为单孔正极性电火花加工时的放电回路示意图,其中, ——脉冲开关;

——脉冲开关; ——脉冲放电管电压

——脉冲放电管电压 ;

; ——工具电极端回路电阻

——工具电极端回路电阻 ;

; ——工件电极端回路电阻

——工件电极端回路电阻 ;

; ——放电管的内阻

——放电管的内阻 。

。

相关实验参数与主要设备型号如下:

机床型号: ;

;

输入功率: ;基准放电电压:

;基准放电电压: ;极间介质:煤油;

;极间介质:煤油;

电极材料及尺寸:紫铜/A3#钢, ;

;

Figure 1. The circuit of the Single-hole negative EDM experiment

图1. 单孔正极性电火花加工放电回路图

工件材料及尺寸:45#钢, ;

;

加工的单孔直径: ,孔深:

,孔深: ;

;

霍尔传感器: ;数据采集仪:

;数据采集仪: 。

。

为了定量评估极间做功能量的大小,在实验中分别采用数据采集仪和霍尔电流传感器对放电间隙的电压和放电电流的变化进行了实时监测,设置采集仪每 对极间电压与电流值进行一次数据记录。取某一时刻前的连续1000个离散监测电压与电流的平均值作为该点的采样值,并在连续的十个抬放刀周期内进行50次均匀采样。而且为了提高采样数据的置信度,采样区间选择自EDM的稳定放电阶段,且每次采样实验重复三次。

对极间电压与电流值进行一次数据记录。取某一时刻前的连续1000个离散监测电压与电流的平均值作为该点的采样值,并在连续的十个抬放刀周期内进行50次均匀采样。而且为了提高采样数据的置信度,采样区间选择自EDM的稳定放电阶段,且每次采样实验重复三次。

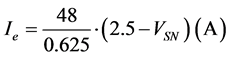

由于 的EDM机床正极性基准放电电压

的EDM机床正极性基准放电电压 ,数据采集仪所测得的电压值实际上是极间放电点的实时电位值

,数据采集仪所测得的电压值实际上是极间放电点的实时电位值 ,极间的电压降可计算为:

,极间的电压降可计算为:

(1)

(1)

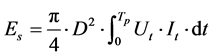

同样,在采用霍尔电流传感器 测极间电流

测极间电流 时,输出信号实际上是副边的感应电压值

时,输出信号实际上是副边的感应电压值 ,两者间的转换关系为:

,两者间的转换关系为:

(2)

(2)

3. 单孔正极性EDM中的放电能量

设电极端面与工件表面平行,且电极体材料均匀且各向同性。忽略热传导及环境温度变化的影响,即电子的逸出功函数 为一常数。设极间放电电场的建立时间

为一常数。设极间放电电场的建立时间 。即对电极损耗主要发生在正常放电阶段

。即对电极损耗主要发生在正常放电阶段 。

。

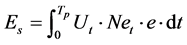

基于场致发射理论将正极性电火花加工过程视为一平板电容的充放电过程,放电能量的传递主要通过工件电极表面场致溢出电子的对工具电极表面的溅射实现。则在单位放电脉冲EDM加工时间 内电极表面逸出电子产生的入射电子溅射能可计算为:

内电极表面逸出电子产生的入射电子溅射能可计算为:

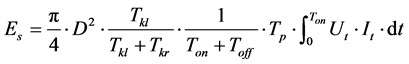

即得到:

(3)

(3)

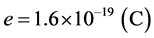

式中: 为

为 时刻极间电流大小

时刻极间电流大小 ;

; 为单个电子的带电量且

为单个电子的带电量且 ;

; 为电极的直径

为电极的直径 。

。

考虑到在抬刀周期 和放电间隙

和放电间隙 内

内 ,可得到:

,可得到:

(4)

(4)

若测得整个加工时间 内的

内的 和

和 ,则式(4)可改写为:

,则式(4)可改写为:

(5)

(5)

式中: 为正极性加工

为正极性加工 时间内的极间平均放电电压

时间内的极间平均放电电压 ,其值可由测得的放电点平均是电位

,其值可由测得的放电点平均是电位 值代入式(1)中求得;

值代入式(1)中求得; 为其极间平均放电电流

为其极间平均放电电流 ,其值可由测得的极间平均

,其值可由测得的极间平均 值代入式(2)中求得。

值代入式(2)中求得。

4. 实验数据测量设计

考虑以下三方面电火花加工过程的实际情形:

1) 基于场致发射理论对加工过程所做的平板电容充放电模型描述,是建立在电极组织均匀、介质均匀、环境参数稳定的假设情况下。但电极端面形貌变化、材料组织缺陷、极间介质变化以及环境噪声等都是不可避免的,且都会对瞬时放电产生影响。有学者所做的单脉冲放电实验结果表明,同样的加工工艺下,在一个放电脉冲内的极间电压与电流变化曲线随时间而各不相同。

2) 单位放电脉冲通常<20 μs,在如此短的时间内进行放电能量采样分析是相当困难的。特别是加工过程中的环境噪声往往是非周性发生的,放电曲线的变化往往被湮没于噪声信号当中。

3) 基于做功能量的有源性,如果所建立的理论模型成立,则通过足够数量的等时间间隔采样,其实际加工过程中的累积效应(即采样的算术平均值)应当符合模型描述。

故此,用较大时间尺度的测量方法来验证微观放电描述模型是可行的。同样数量的样本空间中,有效放电点数越多,加工效率越高,采样数据点在样本空间中的分布性即反映了工艺参数的好坏。即对模型的实验验证可通过对样本空间中的有效采样值的分布性分析来进行。

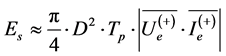

图2为应用 霍尔传感器和

霍尔传感器和 数据采集仪进行极间放电电压与电流的实时监测与数据采集界面,其中的感应电压值

数据采集仪进行极间放电电压与电流的实时监测与数据采集界面,其中的感应电压值 由信道1输入,极间放电点的实时电位值

由信道1输入,极间放电点的实时电位值 由信道2输入。图中的采样数据段长度为10个抬放刀周期,时间窗的宽度为1个放刀周期。

由信道2输入。图中的采样数据段长度为10个抬放刀周期,时间窗的宽度为1个放刀周期。

5. 实验结果分析

在相同的工艺参数下,分别进行紫铜电极和A3#钢电极的正极性加工实验。下表1是加工结果的汇总记录。

图3是正极性EDM单孔加工后的电极端面形貌图,被加工的工件材料均为45#钢,其中图3(a)中的工具电极材料为紫铜,而图3(b)中的工具电极材料为A3#钢。

5.1. 加工表面组织残留对比分析

1) 不论是紫铜基体还是A3#钢基体,电极端面都存在热作用痕迹,但热作用层很浅且不连续,并明显有金属本体的裸露。A3#钢电极表面较为粗糙,而紫铜电极表面则较为光滑,说明在同样的输入功率下,紫铜电极表面形貌较多表现材料的熔融性剥离,而A3#钢电极表面则更多表现为材料晶格组织的片状剥离。结合电火花放电过程分析可以认为,引起阳极电极损耗的原因应当主要是入射电子的溅射能引起的组织结合键断裂,从而在微放电点区域内产生的微片状剥离。

2) 两种材料电极在刚加工完时端面上均同样有积碳痕迹,但这一积碳层颜色很接近电极材料的本体

Figure 2. Real-time monitoring and data acquisition

图2. 实时监测与数据采集

表1. 正极性单孔EDM实验数据表

(a) The End surface of Copper electrode(b) The end surface of A3# steel electrode

Figure 3. The End surface of electrode in positive EDM process

图3. 正极性加工时的电极端面形貌图

颜色且可用软布轻松拭除。由图3(b) A3#钢电极端面大部分呈本体材料裸露,由图3(a)可见紫铜电极端面虽有积碳层覆盖,但也明显有本体金属裸露,说明这一积碳层很薄且其与基体表面主要为附着关系。

在同样的加工制度下,对同样材料上加工同样深度的通孔,采用不同工具电极材料出现这样的差别,说明材料自身的特性是决定其损耗率差别的主要因素。

5.2. 过程做功能量对比分析

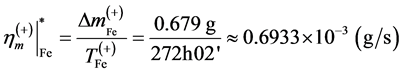

对每次实验中的实时监测数据,我们均按前述方法进行了150次的均值抽样,根据式(1)、式(2)并利用Microsoft EXCEL软件工具,可以做出负极性加工时的抽样极间压降均值 分布图和抽样极间放电电流均值

分布图和抽样极间放电电流均值 分布图,将对应的

分布图,将对应的 和

和 相乘则可以得到对应的抽样极间放电能量均值

相乘则可以得到对应的抽样极间放电能量均值 分布图。

分布图。

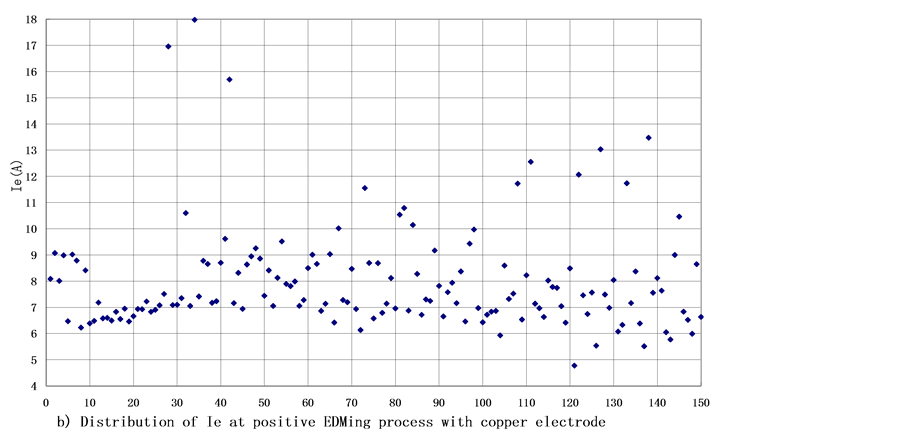

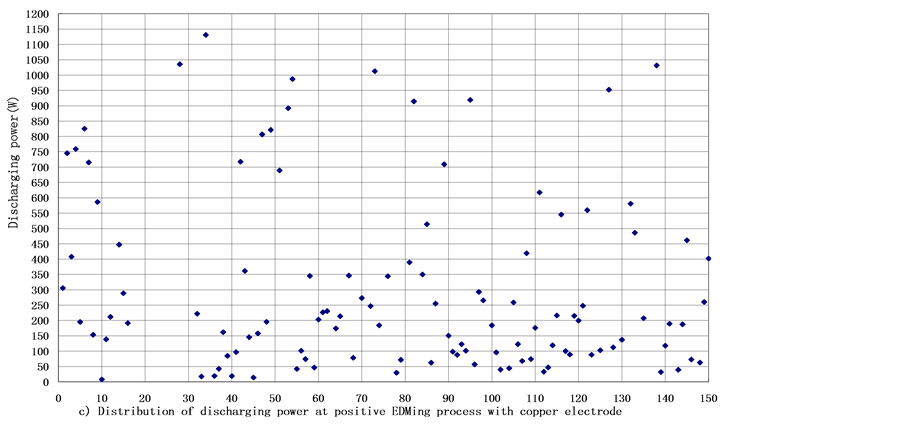

图4(a)、(b)、(c)分别是紫铜电极正极性加工时150个抽样极间压降均值 、放电电流均值

、放电电流均值 和放电能量均值

和放电能量均值 的分布图。

的分布图。

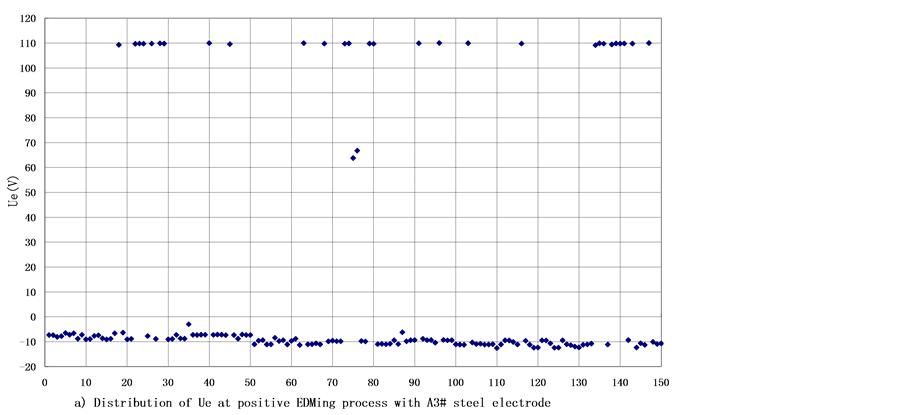

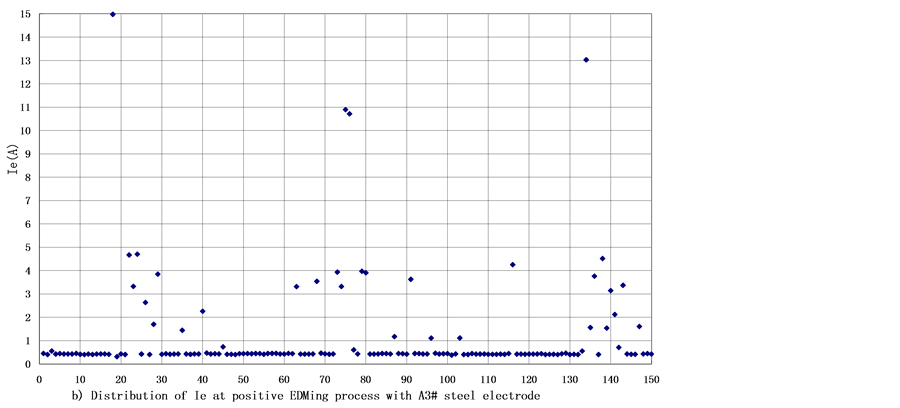

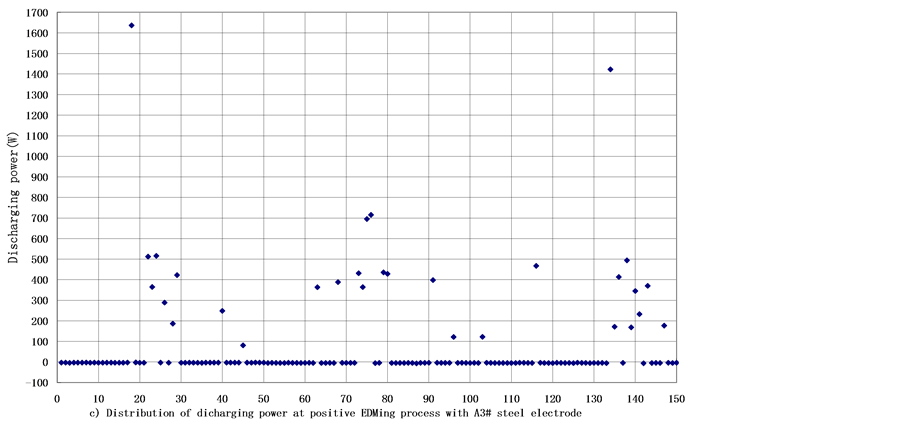

图5(a)、(b)、(c)分别是A3#钢电极负极性加工时150个抽样极间压降均值 、放电电流均值

、放电电流均值 和放电能量均值

和放电能量均值 的分布图。

的分布图。

1) 与紫铜电极相比,A3#钢电极加工时系统中存在的噪声干扰更大。但显然这种噪声是自生的,有效放电样本越多,波动越明显。无效放电点样本越多,噪声波动也越小。由系统的输入功率分析可知,当采样时刻的 时,即可视为有效放电加工阶段。显然紫铜电极加工时的有效放电样本点要比A3#钢电极多。

时,即可视为有效放电加工阶段。显然紫铜电极加工时的有效放电样本点要比A3#钢电极多。

2) 紫铜电极加工时的极间平均放电电流 采样值比A3#电极加工时要分散,理由与上同。由图4(b)和图5(b)的对比可知,与A3#钢电极相比,紫铜电极加工时的极间有效放电样本点更多,即在同样的加工时间段紫铜电极的有效放电次数要多。

采样值比A3#电极加工时要分散,理由与上同。由图4(b)和图5(b)的对比可知,与A3#钢电极相比,紫铜电极加工时的极间有效放电样本点更多,即在同样的加工时间段紫铜电极的有效放电次数要多。

3) 极间平均放电能量 的对比上,分别对紫铜电极和A3#钢电极加工时的采样

的对比上,分别对紫铜电极和A3#钢电极加工时的采样 和

和 求取乘积计算得到:

求取乘积计算得到:

结合不同材料电极加工效率的不同 ,可以认为:正是这种做功能量上的差别导致了紫铜电极的加工效率远远高于A3#钢电极。

,可以认为:正是这种做功能量上的差别导致了紫铜电极的加工效率远远高于A3#钢电极。

5.3. 工具电极损耗率对比分析

虽然加工同样体积的孔,A3#电极的损耗率约为紫铜电极的7.5倍(0.679 g/0.09 g),但考虑到在加工时长上A3#电极是紫铜电极的75.2倍(272h02'/3h37'),进一步对单位时间损耗率计算可知:

紫铜电极单位时间损耗率:

A3#钢电极单位时间损耗率:

可见,紫铜电极的单位时间损耗为A3#钢电极的10倍。这说明,同于紫铜电极加工时的有效放电时间长,其表面受到的电子溅射能也更大,相应损耗也加剧。

Figure 4. Average interelectrode discharge energy distribution of 150 sampling points of copper electrode in positive EDM

图4. 紫铜电极正极性EDM加工150次抽样点的极间平均放电能量分布

Figure 5. Average interelectrode discharge energy distribution of 150 sampling points of A3# steel electrode in positive EDM

图5. A3#钢电极正极性EDM加工150次抽样点的极间平均放电能量分布

6. 结论

本文主要基于圆棒电极盲孔EDM加工实验,对正极性EDM加工时工件表面的做功能量进行了建模分析,通过模型与实验数据比拟得出以下结论:

1) 本文通过场致发射电子对阳极电极表面的溅射能量分析,提出了引起阳极材料损耗的做功能量方程。

2) 单孔EDM对比实验结果均表明:虽然电极表面存在热作用痕迹,但引起电极损耗的原因主要是入射电子的溅射能引起的组织结合键断裂,从而在微放电点区域内产生微片状剥离。

3) 由实验获得采集样本点的极间能量分布图可知,不论是紫铜电极还是A3#钢电极,实际有效放电时间均远低于理论放电时间。在同样的工艺参数和同样的加工时间段内,紫铜电极的有效放电次数更多,这正是其加工效率远远高于A3#钢电极的原因。

4) 实验数据表明,同样参数正极性加工,紫铜电极的加工效率是A3#钢电极的75倍,但单位时间电极损耗率也是后者的10倍,综合加工性能优良。

致 谢

本研究受到国家重点基础研究发展计划(973计划)资助[ID: 2009CB724406]。

参考文献 (References)

- [1] Xia, H., Hashimoto, H., Kunieda, M. and Nishiwaki, N. (1996) Measurement of Energy Distribution in Continuous EDM Process. Journal of the Japan Society for Precision Engineering, 62, 1141-1145(in Japanese).

- [2] Natsu, W., Kunieda, M. and Nishiwaki, N. (2004) Study on Influence of Inter-electrode Atmosphere on Carbon Adhesion and Removal Amount. Indian Journal of Endocrinology and Metabolism, 43-50.

- [3] Motoki, M., Lee, C. and Tanimura, T. (1967) Research on electrode Erosion Caused by Transient Arc Discharge in Dielectric Liquid. Journal of the Japan Society of Electrical Machining Engineers, 2, 87-943, 793-801(in Japanese).

- [4] Mohri, N., Suzuki, M., Furuya, M. and Saito, N. (1995) Electrode Wear Process in Electrical Discharge Machining. Annals of the CIRP, 44, 165-168.

- [5] Kunieda, M. and Kobayashi, T. (2004) Clarifying Mechanism of Determining Tool Electrode Wear Ratio in EDM Using Spectroscopic Measurement of Vapor Density. Journal of Materials Processing Technology, 149, 284-288.

- [6] Fowler, R.H. and Nordheim, L.W. (1928) Electron Emission in Intense Electric Fields. Proceedings of the Royal Society A, 119, 173.

- [7] 刘蜀阳, 黄玉美 (2011) 基于场致发射理论的EDM平板电容模型及其参数. 机械工程学报, 17, 141-149.

- [8] 刘蜀阳, 黄玉美 (2012) 负极性电火花加工时的电极损耗机理及积炭层的减损作用研究. 电子学报, 4, 654-660.

- [9] Liu, S.Y., Huang, Y.M. and Li, Y. (2011) A Plate Capacitor Model of the EDM Process Based on the Field Emission Theory. International, Journal of Machine Tools and Manufacture, 51, 653-659.