Mechanical Engineering and Technology

Vol.

08

No.

02

(

2019

), Article ID:

29726

,

15

pages

10.12677/MET.2019.82013

Scanning Path Optimization of Thin-Walled Structures Based on Transient Finite Element Analysis

Linshan Ding1,2, Li Zhang2*, Haiou Zhang2

1Geely Automobile Research Institute (Ningbo) Co., Ltd., Ningbo Zhejiang

2Huazhong University of Science & Technology, Wuhan Hubei

Received: Mar. 21st, 2019; accepted: Apr. 9th, 2019; published: Apr. 16th, 2019

ABSTRACT

Selective laser melting (selective laser melting, SLM) is a complex process, which involves the process of metal solid-liquid conversion, heat conduction, heat radiation, and so on. The warping deformation of molded parts has always been the main reason for influencing the forming precision of parts and restricting the development of SLM technology. Because of fast heating and heat dissipation of thin-walled parts, the distribution of temperature field is very uneven, which is more prone to warping deformation. In order to ensure the normal process of SLM and improve the forming precision of thin-walled parts, the distribution of temperature field must be controlled effectively. In this paper, based on the APDL language in ANSYS software, the transient finite element analysis of temperature field, stress field and warping deformation of the simple thin-walled structure in SLM processing was performed. The thin-walled structure model was established. The temperature field and stress field of multi-layer forming in six scanning modes were compared, and the warping deformation of thin-walled structures in different scanning modes was also compared. The relationship between temperature gradient, internal stress and warping deformation was investigated, and the mechanism affecting the forming precision of parts was analyzed from the whole forming process. According to the above, a kind of combination scanning forming method for thin-wall structure was proposed.

Keywords:Selective Laser Melting, Transient Finite Element Analysis, Scanning Path Optimization, Warping Deformation

基于瞬态有限元分析的薄壁结构扫描路径优化

丁林山1,2,张俐2*,张海鸥2

1吉利汽车研究院(宁波)有限公司,浙江 宁波

2华中科技大学,湖北 武汉

收稿日期:2019年3月21日;录用日期:2019年4月9日;发布日期:2019年4月16日

摘 要

选择性激光熔化(Selective laser melting, SLM)是一个复杂的过程,涉及到金属的固–液转换、热传导、热辐射等过程,其成型零部件的翘曲变形一直是影响零件成型精度,制约SLM技术发展的主要原因。薄壁零件由于升温和散热较快,温度场分布非常不均匀,更容易发生翘曲变形。为保证SLM过程的正常进行并提高薄壁零件的成型精度,必须有效控制其温度场的分布。本文基于ANSYS软件中APDL语言对SLM加工过程中的简单薄壁结构进行了温度场、应力场和翘曲变形的瞬态有限元分析,建立了薄壁结构件模型,分析比较了不同扫描成型方式对其成型精度的影响。针对薄壁结构件对比了六种扫描方式多层成型的温度场和应力场,并比较了不同扫描成型方式下薄壁结构件翘曲变形量的大小。探究了温度梯度、内应力和翘曲变形之间的联系,从整个成型过程分析了影响零件成型精度的机理,并提出了一种针对薄壁结构的分层组合式扫描成型方式。

关键词 :选择性激光熔化,瞬态有限元分析,扫描路径优化,翘曲变形

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在选择性激光熔化技术成型过程中,成型件的尺寸精度和综合力学性能等特性在激光功率和扫描速度等参数确定的情况下,主要和成型过程中的扫描成型路径有关。合理的选择扫描成型方式在减小成型件翘曲变形和提高成型精度等方面具有重要的意义。薄壁结构由于壁厚较小,在成型过程中散热较快,温度场和应力场变化较剧烈,因此在成型过程中较易发生翘曲。探究薄壁结构成型过程中的温度场和应力场演变规律,分析比较薄壁结构在不同扫描成型方式下的翘曲变形,对于寻找针对薄壁件的最优扫描方式,优化其扫描成型路径具有重要意义。

目前,国内外研究人员借助数值仿真技术已针对SLM成型过程进行了一些方面的探究。Contuzzi, N. [1] 等人通过程序来评估SLM过程中温度的变化和分布,模拟粉末、固体、液体之间的转换(通过检测激光节点的温度),用于翘曲变形的有限元分析。席明哲 [2] 等人借助ANSYS软件,对金属薄壁零件SLM成型过程中的温度场进行了瞬态有限元分析,初步分析了薄壁零件成型过程中温度场演变的普遍规律。石力开 [3] 等人采用数值分析技术建立了薄壁零件SLM成型过程中的温度场模型。Ruidi Li [4] 等人建立了SLM加工过程中的3D有限元模型,探究了工艺参数对选择性激光熔化金属粉末过程中温度场的影响。Miranda Fateri [5] 等人研究了不同的扫描方式对翘曲变形的影响,结果显示,有限元可以被成功的应用于不同扫描方式的温度分布和变形之间的关系。Bo Cheng [6] 等人借助有限元的方法,对八种不同的扫描方式进行了热分析和力学分析。C. Li [7] 等人为了快速预测SLM中零件的变形,提出了一种新的建模方法。该建模方法整合了微尺度激光扫描模型、中尺度层化模型和大尺度的零件模型。Eberhard Abele [8] 等人为了预测孔隙率,建立了一个回归模型,通过回归模型可以预测各因素对孔隙率的影响。

针对SLM成型过程中基板的内应力和变形、多道单层成型方面的研究较多。通过研究不同的扫描成型方式来减小翘曲变形量的大多数研究也是针对多道单层,而针对薄壁结构成型过程中基于有限元分析技术的温度场、应力场和翘曲变形的研究很少,在针对薄壁结构的扫描成型路径仿真分析优化方面有待于进一步研究。

2. SLM过程瞬态有限元分析基本理论

SLM过程温度场的有限元分析属于非线性瞬态有限元分析和三维热传导问题,其瞬态温度场满足导热微分方程 [9] :

(1)

式1中, 为比热容, 为内部热源, 为导热系数。

SLM过程中残余应力的有限元分析主要用到的理论为热弹塑性理论,该理论是通过跟踪SLM成型过程中热循环的每一步热应变来计算应力和应变。在分析SLM成型过程中残余应力和翘曲变形的同时,可以详细的掌握其变化的一般规律,是在应力场分析中应用较多的一种分析理论 [10] 。

热弹塑性理论包含应变–位移、应力–应变、平衡条件和相应的边界条件四个基本关系,为了提高计算结果的准确性,在热弹塑性理论分析的基础上常做以下假设:

1) 在塑形区内,材料服从流动和强化准则;

2) 材料服从Von Mises屈服准则;

3) 力学性能和应力应变在很小的时间段内增量呈线性改变;

4) 温度应变和弹性与塑性应变紧密相关。

在应力场分析中用到的弹塑性力学基本准则有:

1) 屈服准则

等效应力在Von Mises屈服准则里表示为:

(2)

2) 流动准则

流动准则描述当材料发生屈服时,材料发生塑性应变的方向,塑性应变的增量和应力状态下的流动准则如下:

(3)

式3中, 为数量因子, 为数量函数 对向量 的偏导。

3) 硬化准则

强化准则描述了初始屈服准则是如何随着塑性应变的增加而发展的,用来确定给定应力增量引起的塑性应变的大小,常用的有等向强化准则和随动强化准则。对Von Mises屈服准则来说,屈服面在所有方向均匀扩张。

3. 扫描成型方式与有限元模型的建立

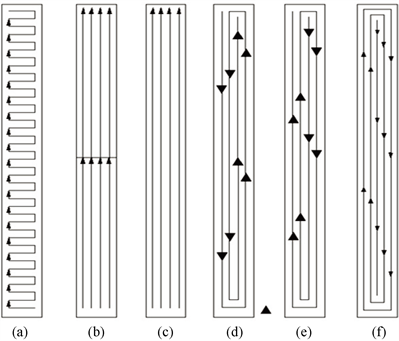

本文探究了六种不同扫描成型方式下,薄壁构件的温度场应力场及翘曲变形量,六种不同扫描成型方式的示意图如下。

Figure 1. Different scanning molding methods for thin-walled structures in SLM

图1. SLM中针对薄壁结构的不同扫描成型方式

如图1所示为SLM成型薄壁结构的不同扫描成型方式,分别为:(a) Z字形扫描;(b) 分区扫描;(c)光栅式扫描;(d) 内螺旋扫描;(e) 外螺旋扫描;(f) 轮廓偏移扫描。

SLM过程瞬态有限元分析的基本步骤主要包括材料属性的定义、有限元模型的建立、网格的划分、移动热源的加载和生死单元的处理等。本文分析所选用的材料为Q235B,建立了薄壁结构有限元分析模型,其网格划分示意图如下图2所示。

Figure 2. Schematic diagram of grid division of thin-walled structure

图2. 薄壁结构网格划分示意图

选择性激光熔化技术以不同的扫描成型方式成型薄壁结构的网格划分示意图如图2所示,基板尺寸为1.0 mm × 2.4 mm × 0.2 mm,采用过渡网格划分。基板上成型的薄壁结构尺寸为0.16 mm × 2.0 mm × 0.8 mm,采用精细的网格划分以提高求解精度。建立基于以上薄壁结构的温度场和应力场模型,分析不同扫描成型方式下薄壁结构温度场和应力场的变化和翘曲变形量的大小。

4. 温度场结果对比及分析

在ANSYS中分析得出SLM技术成型薄壁结构时的不同扫描成型方式在成型至第五层时的温度场分布云图如下图3所示。

Figure 3. Distribution of temperature field in different scanning modes

图3. 不同扫描方式的温度场分布云图

由温度场分布云图可知,在SLM过程中基板的温度维持在800℃左右,外螺旋扫描的基板温度最低,Z字形扫描方式的基板温度最高。因为Z字形扫描热源由左至右依次移动,因此在基板左侧热积累作用较明显,温度场分布不均匀,形成了较高的温度。由于不同扫描方式的散热效果不同,因此不同的扫描方式的最高温度也不同。分区扫描和光栅式扫描的最高温度较高,外螺旋扫描的最高温度相对较低。因此,分区扫描和光栅式扫描的散热效果较差,外螺旋扫描的散热效果较好。

5. 应力场结果对比及分析

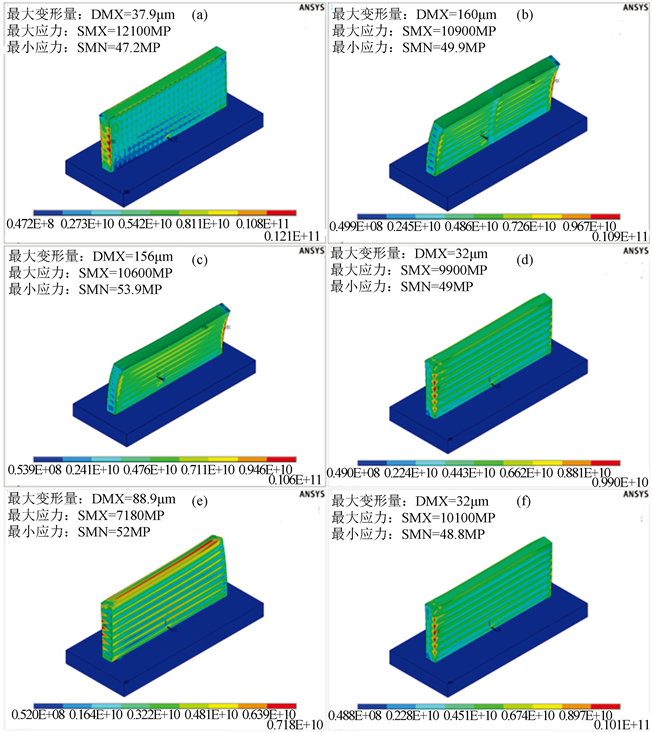

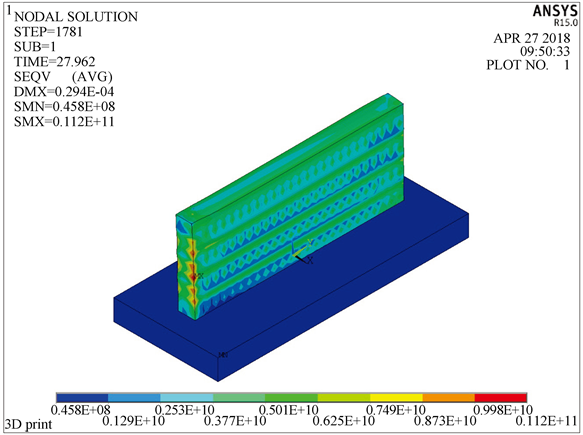

在ANSYS分析中采用间接分析法直接把温度场分析采用的单元转换为结构分析所适用的单元,把温度场的分析结果作为输入条件,进行瞬态应力场分析。基于ANSYS的薄壁构件冷却至室温时的残余应力云图和不同扫描成型方式最大变形量如下图4所示。

Figure 4. Stress field distribution in different scanning modes

图4. 不同扫描方式的应力场分布云图

如图4所示,分别为(a) Z字形扫描;(b) 分区扫描;(c) 光栅式扫描;(d) 内螺旋扫描;(e) 外螺旋扫描;(f) 轮廓偏移扫描的分析云图。由图4可知,冷却至室温后,各种扫描方式在成型件的边缘处都出现了较大的残余应力,且残余应力的分布出现了明显的分层现象,说明在这些区域存在明显的应力集中,成型件发生开裂或变形的概率较大。由于薄壁件在成型过程中,大部分的热量以与周围环境的热交换的形式散失,传到基板的热量较少,因此冷却后基板整体残余应力较小。

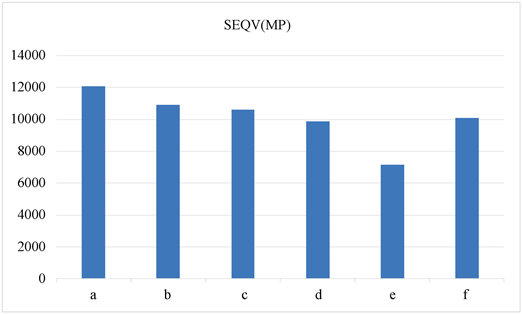

Figure 5. Maximum residual stress of different scanning modes

图5. 不同扫描方式的最大残余应力

不同扫描方式的最大残余应力如图5所示,由图5可知,六种扫描方式的最大残余应力最大值由大到小排序为:(a) Z字形扫描;(b) 分区扫描;(c) 光栅式扫描;(f) 轮廓偏移扫描;(d) 内螺旋扫描;(e) 外螺旋扫描。因此,六种扫描成型方式中,外螺旋扫描的残余应力极值最小,Z字形扫描的残余应力极值最大,两者的最大残余应力极值相差大约3000 MP。这是因为,在SLM扫描成型薄壁构件过程中,Z字形扫描成型方式为由左至右依次扫描成型,由图3可知左右两侧形成了较大的温度梯度,因此成型件冷却后形成了较大的残余应力。而外螺旋扫描方式在成型薄壁件过程中,由内依次向外扫描成型,温度场较均匀,温度梯度较小,冷却后产生了较小的残余应力。

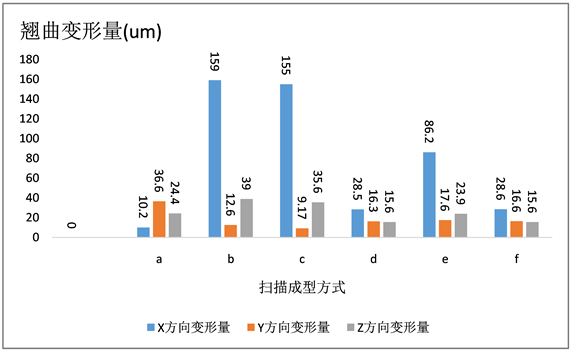

6. 翘曲变形结果对比及分析

成型件冷却后在六种扫描方式下的最大翘曲变形量对比图如图6所示,由图可知,轮廓偏移扫描和内螺旋扫描的翘曲变形量最小,而光栅式扫描和分区扫描的翘曲变形量较大。光栅式扫描方式的变形量几乎是轮廓偏移扫描和内螺旋扫描方式的五倍。而Z字形扫描、轮廓偏移扫描和内螺旋扫描三者的翘曲变形量相差不大,其中轮廓偏移扫描和内螺旋扫描的翘曲变形量最小为32 μm。由图4可知,Z字形扫描虽然残余应力的极值较大,但其应力场分布较均匀,应力梯度较小,因此翘曲变形量较小。同样,轮廓偏移扫描和内螺旋扫描方式在成型过程中由图3可知,温度场分布较均匀,温度梯度较小。光栅式扫描和分区扫描在冷却后应力场分布不均匀,在成型薄壁件的侧面形成了较大的残余应力和应力梯度,导致薄壁件成型过程中在X方向发生了严重的翘曲。

通过分析六种扫描方式的温度场、应力场和翘曲变形,可得轮廓偏移扫描和内螺旋扫描在六种扫描成型方式中翘曲变形量最小,应力场分布较均匀,因此SLM成型薄壁件时采用轮廓偏移扫描和内螺旋扫描是较好的选择。

Figure 6. Maximum warping deformation of different scanning modes

图6. 不同扫描方式的最大翘曲变形量

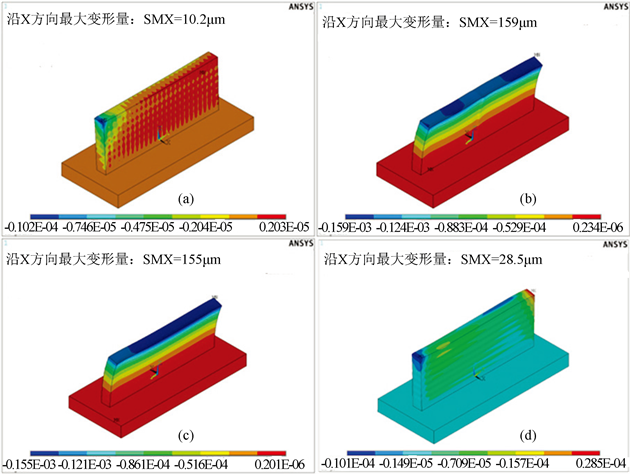

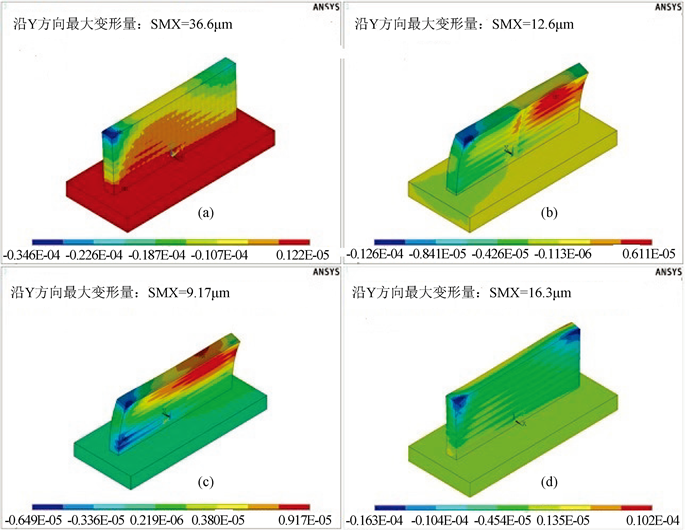

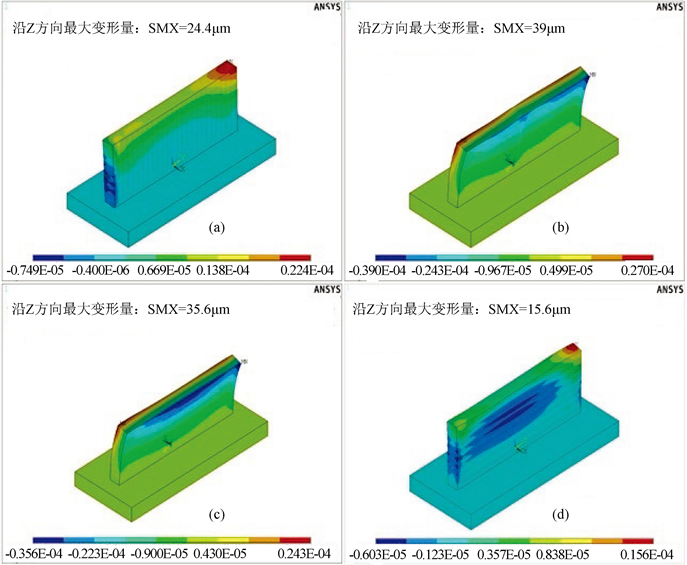

在选择性激光熔化成型薄壁结构件过程中,在分析其温度场和应力场演变的基础上,分析了其总的翘曲变形量大小。为了进一步分析不同扫描成型方式下,薄壁结构在不同方向上的翘曲变形量大小,本文针对冷却至室温后成型件在垂直壁厚方向(X方向)、层厚方向(Z方向)和沿着薄壁方向(Y方向)的翘曲变形云图进行了分析,分析结果如下。

不同扫描成型方式在X方向的翘曲变形云图如下图7所示,由图可知,随着成型层数的增加,沿着X方向的翘曲变形量逐渐增大,在靠近基板的成型层由于收到基板沿着X方向的约束作用较强,沿着X方向的翘曲变形量较小。在成型的最后几层由于在成型过程中只受到已成型层的约束,因此产生了较大的变形量,其中分区扫描方式和光栅式扫描成型方式沿X方向的翘曲变形量最大分别为159 μm和155 μm。

Figure 7. Deformation of different scanning modes along the X direction

图7. 不同扫描方式沿X方向的变形云图

在SLM成型薄壁结构件时,其沿着Y方向的翘曲变形量如下图8所示,由图可知,冷却至室温后沿着Y方向,左边的为负值,右边的为正值,这是因为在冷却过程中,成型件沿着Y方向在冷却收缩的作用下发生收缩,因此沿着Y方向两边向中间收缩,在沿着Y方向的两端沿着Y方向的变形量最大,其中接近基板的底层由于受到基板沿着Y方向的约束作用沿着Y方向的变形量较小,随着层数的增加,沿着Y方向的变形量逐步增大。六种扫描成型方式中,Z字形扫描每层由左至右依次扫描成型,因此沿着Y方向温度梯度较大,形成了较大的残余应力,因此沿着Y方向产生了较大的变形量为34.6 μm。

Figure 8. Deformation of different scanning modes along the Y direction

图8. 不同扫描方式沿Y方向的变形云图

不同扫描成型方式沿着Z方向的变形云图如下图9所示,由图可知沿着层厚方向接近基板的层发生向下的位移变形,远离基板的层发生向上的位移变形。这是因为在SLM逐层成型薄壁结构件的过程中,底层由于接近基板导热散热快,受冷去收缩作用影响大,因此发生了沿着Z负方向的收缩,随着成型的进行,热积累作用逐渐严重,远离基板的成型层受到的热膨胀作用大于冷却收缩作用,因此沿着Z方向上发生了位移变形。

Figure 9. Deformation of different scanning modes along the Z direction

图9. 不同扫描方式沿Z方向的变形云图

为了进一步分析不同扫描成型方式下成型件在不同方向上变形量的变化,本文对不同扫描成型方式在不同方向的翘曲变形量制作了对比柱状图,如下图10所示。

Figure 10. Warping deformation of different scanning modes along different directions

图10. 不同扫描方式沿不同方向的翘曲变形量

由上图10可知,在SLM成型薄壁结构件时分区扫描和光栅式扫描方式沿着X方向(壁厚方向)的翘曲变形量较大,外螺旋扫描沿着X方向的变形量居中为86.2 μm,Z字形扫描、内螺旋扫描和轮廓偏置扫描方式的变形量较小,其中Z字形扫描沿着X方向的翘曲变形量最小为10.2 μm。薄壁件不同扫描成型方式沿着Y方向的翘曲变形量相差不大,其中Z字形扫描成型方式沿着Y方向的翘曲变形量最大为36.6 μm,光栅式扫描成型方式沿着Y方向的翘曲变形量最小为9.17 μm,其余四种扫描成型方式沿着Y方向的翘曲变形量都在10 μm至20 μm之间。六种扫描成型方式中,沿着Z方向的翘曲变形量分布也较均匀,其中分区扫描和光栅式扫描成型方式沿着Z方向的翘曲变形量较大,分别为39 μm和35.6 μm。内螺旋扫描和轮廓偏置扫描的翘曲变形量最小为15.6 μm。

通过对比同一扫描成型方式在不同方向上的翘曲变形量可得,除了Z字形扫描成型方式是沿着Y方向的翘曲变形量最大外,其余扫描成型方式都是沿着X方向的翘曲变形量最大。因此成型薄壁结构件时影响零件成型精度的主要因素是沿着垂直壁厚方向上的变形量,所以在后续对扫描路径优化和工艺参数的调整中应尽量减小薄壁件沿着壁厚方向的变形。

7. 薄壁结构多层扫描成型方式的选择及优化

本文通过对薄壁结构件SLM成型过程中温度场和应力场的分析,比较了薄壁结构六种扫描成型方式下的温度场和应力场演变及不同扫描方式下的翘曲变形情况。在针对六种扫描成型方式的分析中,Z字形扫描由于在扫描成型过程中由左至右依次扫描成型,因此在Y方向形成了较大的温度梯度,冷却过程中在Y方向形成了较大的残余应力,沿着Y方向的翘曲变形量较大。但其在X方向(沿着壁厚方向)温度分布较均匀,形成了较小的残余应力,因此沿着X方向的翘曲变形量较小。轮廓偏置扫描在成形过程中沿着Y方向的温度梯度较小,形成了较小的残余应力,因此沿着Y方向的翘曲变形量较小。结合总的翘曲变形量和沿着X方向的翘曲变形量可得,SLM成型薄壁结构件时Z字形扫描、内螺旋扫描和轮廓偏置扫描总的翘曲变形量都较小,而且沿着X方向(壁厚方向)的翘曲变形量也较小,因此六种扫描成型方式中(a) Z字形扫描、(d) 内螺旋扫描和(f) 轮廓偏置扫描是是较优的选择。

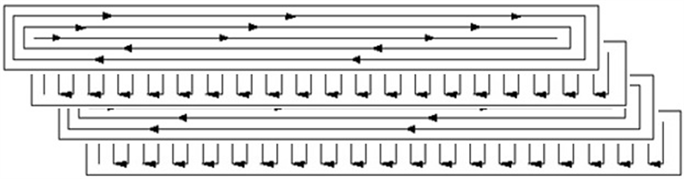

综合分析六种扫描成形方式的温度场应力场和翘曲变形量,本文提出了一种新的扫描成型方式-分层组合式扫描方式。考虑到Z字形扫描方式沿着壁厚方向的翘曲变形量较小,引入Z字形扫描可提高薄壁结构件沿着壁厚方向的成型精度。此外考虑到Y方向的翘曲变形量对成型精度的影响,综合分析引入轮廓偏置扫描来提高成型件沿着Y方向的成型精度。因此,本文提出的分层组合式扫描为Z字形扫描和轮廓偏置扫描相结合的一种扫描成型方式,奇数层采用Z字形扫描,偶数层采用轮廓偏置扫描,分层组合式扫描成型方式示意图如下图11所示。

Figure 11. Layering combined scanning molding method

图11. 分层组合式扫描示意图

为了验证本文分析提出的分层组合式扫描成型方式在SLM成型薄壁结构件时的优越性,采用ANSYS针对分层组合式扫描成型薄壁结构件进行了瞬态有限元分析,得出了分层组合式扫描成型方式的应力场分布和翘曲变形云图,如下图12所示。

由图12可知,冷却至室温后,成型薄壁结构件形成稳定的残余应力。总体来看,分层组合式扫描成型方式的应力场分布在X方向(沿着壁厚方向)和Y方向的分布都比较均匀,应力集中点主要在薄壁结构两端的尖角部分。因此薄壁件SLM成型过程中,两端尖角处容易形成应力集中,属于易变形开裂区域。

图13所示为分层组合式扫描成型薄壁结构件的翘曲变形云图,由图可知,薄壁结构件随着成型层数的增加整体变形量呈增大趋势,初始成型层由于受到基板的约束作用,翘曲变形量很小,维持在3.27 μm以下,随着层数的增加顶层的翘曲变形量达到了13.1 μm。此外,由图可知成型薄壁件的最大翘曲变形量在两端区域,这是因为两端区域受到的约束较小,易发生翘曲变形。

由图13可知分层组合式扫描成型方式的最大翘曲变形量为29.4 μm,其和已有六种扫描成型方式的变形量对比图如下图14所示。

Figure 12. Stress field distribution of layering combined scanning molding method

图12. 分层组合式扫描残余应力分布

Figure 13. Warping deformation of layering combined scanning molding method

图13. 分层组合式扫描翘曲变形分布云图

Figure 14. Warping deformation of different scanning modes

图14. 不同扫描成型方式翘曲变形量对比图

由图14可知,SLM成型薄壁结构件时,不同扫描成型方式的翘曲变形量由大到小依次为:分区扫描、光栅式扫描、外螺旋扫描、Z字形扫描、内螺旋扫描、轮廓偏置扫描和分层组合式扫描。因此,本文分析提出的分层组合式扫描方式在成型薄壁结构件时温度场和应力场分布都比较均匀,总的翘曲变形量最小。因此,相比于已有的六种扫描成型方式,采用分层组合式扫描成型薄壁结构可减小翘曲变形量,提高成型精度。

8. 结论

本文针对薄壁结构件在选择性激光熔化成型过程中易发生翘曲变形的特点,建立了薄壁结构件的温度场和应力场有限元分析模型,并分析不同扫描成型方式成型薄壁结构过程中的温度场、应力场和翘曲变形,探究不同扫描方式对SLM成型薄壁结构件成型精度的影响,提出分层组合式路径扫描方法。具体结论如下:

1) 在不同扫描方式成型薄壁结构的过程中,分区扫描和光栅式扫描的散热效果较差,外螺旋扫描的散热效果较好,Z字形扫描在沿着Y方向的温度梯度较大,沿着Y方向容易形成较大的残余应力。六种扫描方式的最大残余应力最大值由大到小排序为:(a) Z字形扫描;(b) 分区扫描;(c) 光栅式扫描;(f) 轮廓偏移扫描;(d) 内螺旋扫描;(e) 外螺旋扫描。

2) 通过分析比较薄壁结构件在不同扫描方式下的翘曲变形量可得,轮廓偏移扫描和内螺旋扫描的翘曲变形量最小,而光栅式扫描和分区扫描的翘曲变形量较大。薄壁结构件沿着壁厚方向的变形是影响总的翘曲变形量的主要因素。

3) 通过分析六种扫描成型方式的温度场、应力场和其沿着不同方向的翘曲变形量,本文分析提出一种分层组合式扫描成型方式。通过分析得出,采用分层组合式扫描方式成型薄壁结构件,可减小翘曲变形量提高成型精度,相比已有的六种扫描方式,分层组合式扫描具有温度场和应力场较均匀,扫描成型精度高的特性。

基金项目

2016年湖北省重大创新专项:面向潜艇泵喷推进器大型金属关键部件的微铸锻铣复合增材制造技术与装备(2017AAA003)。

“数字制造装备与技术”国家重点实验室开放课题(编号:DMETKF2017002)。

文章引用

丁林山,张 俐,张海鸥. 基于瞬态有限元分析的薄壁结构扫描路径优化

Scanning Path Optimization of Thin-Walled Structures Based on Transient Finite Element Analysis[J]. 机械工程与技术, 2019, 08(02): 96-110. https://doi.org/10.12677/MET.2019.82013

参考文献

- 1. Contuzzi, N., Campanelli, S.L. and Ludovico, A.D. (2011) 3D Finite Element Analysis in the Selective Laser Melting Process. In-ternational Journal of Simulation Modelling, 10, 113-121. https://doi.org/10.2507/IJSIMM10(3)1.169

- 2. 石力开, 高士友, 席明哲, 纪宏志, 张永忠, 杜宝亮. 金属直薄壁件激光直接沉积过程的有限元模拟Ⅰ. 沉积过程中温度场的模拟[J]. 金属学报, 2006, 42(5): 449-453.

- 3. 石力开, 高士友, 席明哲, 纪宏志, 张永忠, 杜宝亮. 金属直薄壁件激光直接沉积过程的有限元模拟Ⅱ. 沉积过程中热应力场的模拟[J]. 金属学报, 2006, 42(5): 454-458.

- 4. Li, R.D., Shi, Y.S., Liu, J.H., Yao, H.S. and Zhang, W.X. (2009) Effects of Processing Parameters on the Temperature Field of Selective Laser Melting Metal Powder. Powder Metallurgy and Metal Ceramics, 48, 186-195. https://doi.org/10.1007/s11106-009-9113-z

- 5. Fateri, M., Hötter, J.-S. and Gebhardt, A. (2012) Experimental and Theoretical Investigation of Buckling Deformation of Fabricated Objects by Selective Laser Melting. Physics Procedia, 39, 464-470. https://doi.org/10.1016/j.phpro.2012.10.062

- 6. Cheng, B., Shrestha, S. and Chou, K. (2016) Stress and Deformation Evalua-tions of Scanning Strategy Effect in Selective Laser Melting. Additive Manufacturing, 12, 240-251. https://doi.org/10.1016/j.addma.2016.05.007

- 7. Li, C., Fu, C.H., Guo, Y.B. and Fang, F.Z. (2016) A Multiscale Modeling Approach for Fast Prediction of Part Distortion in Selective Laser Melting. Journal of Materials Processing Technology, 229, 703-712. https://doi.org/10.1016/j.jmatprotec.2015.10.022

- 8. Abele, E., Stoffregen, H.A., Kniepkamp, M., Lang, S. and Hampe, M. (2015) Selective Laser Melting for Manufacturing of Thin-Walled Porous Elements. Journal of Materials Processing Technology, 215, 114-122. https://doi.org/10.1016/j.jmatprotec.2014.07.017

- 9. Liebisch, A. and Merkel, M. (2016) On the Numerical Simulation of the Thermal Behavior during the Selective Laser Melting Process. Materialwissenschaft und Werkstofftechnik, 47, 521-529. https://doi.org/10.1002/mawe.201600528

- 10. 袁红莉, 闫永思. 基于热弹塑性有限元法船舶薄板结构焊接变形模拟与预报[J]. 舰船科学技术, 2018, 40(9): 52-55.

NOTES

*通讯作者。