Hans Journal of Civil Engineering

Vol.

08

No.

08

(

2019

), Article ID:

32723

,

11

pages

10.12677/HJCE.2019.88151

Study on Road Performance of Modified High Liquid Limit Clay by Industrial Solid Waste

Hui Sun1, Bo Song2, Chunsheng Liu3, Liang Xu4, Sihan Chen5, Hongguang Jiang5

1Qilu Transportation Development Group, Jinan Shandong

2Shandong Transportation Engineering Consultation Company Limited, Jinan Shandong

3Qilu Transportation Development Group-Jining Branch, Jining Shandong

4The Second Construction Limited Company of China Construction Engineering Division, Jinan Shandong

5School of Qilu Transportation, Shandong University, Jinan Shandong

Received: Sep. 24th, 2019; accepted: Oct. 22nd, 2019; published: Oct. 29th, 2019

ABSTRACT

Stabilizer of high liquid clay named SC-1 was developed in this paper. The stabilizer is made by bulk industrial solid waste materials such as desulfurization gypsum, fly ash and fluidized bed combustion fly ash as raw materials. Based on XRD diffraction test, the chemical compositions of high-liquid limit clay, desulfurized gypsum, fluidized bed combustion fly ash and fly ash in Yellow River floodplain were obtained, and the modification mechanism of SC-1 stabilizer was proposed. The effect of SC-1 stabilizer on high-liquid limit clay in Yellow River floodplain was preliminarily compared and verified. Based on the limit moisture content test, the optimal ratio of SC-1 stabilizer was determined to be 6%, which could reduce the liquid limit and plasticity index by 4.06% and 6.74%. CBR value and resilient modulus of modified clay were both greatly improved, which could satisfy the requirements of subgrade soil for heavy and especially heavy traffic. SC-1 modified high liquid limit clay in the Yellow River floodplain could be used for roadbed filling with significant economic, social and environmental benefits, not only reusing the bulk industrial solid waste, but also realizing the effective utilization of abandoned soil.

Keywords:High Liquid Clay, Industrial Solid Waste Materials, Stabilizer, Limit Moisture Content, CBR, Resilient Modulus

工业固废改性高液限黏土路用性能研究

孙辉1,宋波2,柳春生3,许亮4,陈思涵5,蒋红光5

1齐鲁交通发展集团有限公司,山东 济南

2山东省交通工程监理咨询有限公司,山东 济南

3齐鲁交通发展集团济宁分公司,山东 济宁

4中建八局第二建设有限公司,山东 济南

5山东大学齐鲁交通学院,山东 济南

收稿日期:2019年9月24日;录用日期:2019年10月22日;发布日期:2019年10月29日

摘 要

本文采用大宗工业固废材料脱硫石膏、粉煤灰和固硫灰渣作为原材料,研发了一种SC-1高液限黏土改性剂。基于XRD衍射试验,获得了黄泛区高液限黏土、脱硫石膏、固硫灰渣和粉煤灰的化学成分组成,并提出了工业固废基SC-1改性剂的改性机理,初步验证了SC-1改性剂针对黄泛区高液限黏土的降水效果。基于界限含水率试验,确定了SC-1改性剂的最优掺量为6%,液限和塑性指数分别降低4.06%和6.74%。改性后高液限黏土的CBR值和回弹模量值均有较大提高,可满足重型、特重型交通对路基土的要求。改性后的黄泛区高液限黏土可用于路基填筑,既利用了大宗工业固废,又实现了弃土有效利用,取得了良好的经济效益、社会效益和显著的环保效益。

关键词 :高液限黏土,工业固废,改性剂,界限含水率,CRB,回弹模量

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

我国《公路路基设计规范》 [1] 规定:液限大于50%,塑性指数大于26的细粒土,不得直接作为路堤填料。黄河的冲淤积作用在山东省内形成了大量的高液限黏土,黄泛区冲淤积平原区土地资源非常紧张,取土困难,全线普遍缺土,而沿线广泛分布的高液限黏土,表现出天然含水率高、易吸水、保水性强、碾压过程易形成表层硬壳层及水分上移等特点 [2],不能直接在路基中填筑,若将该类土弃之不用,将会造成巨大的资源浪费和环境问题。

近年来国内外高速公路工程建设过程中,在高液限黏土的改性和利用等方面进行了大量的研究。曾静等 [3] 对高液限土的路用性能进行了研究,并采用石灰对高液限土进行处理,研究表明液限和塑性指数均有降低,CBR大幅提升,可用作高等级公路的路基材料。陈开圣 [4] 对高液限红黏土的CBR值进行了研究,研究结果表明浸水4 d的CBR值不能满足规范中对于各等级公路的要求。蓝恒水等 [5] 研究了掺20%砂改良高液限黏土的物理力学性能,研究表明掺砂改良后无侧限抗压强度、直剪强度、CBR值和水稳定性均能得到改善。李秉宜等 [6] 研究了石灰和水泥改性高液限黏土的水稳定性,发现改性前的高液限黏土水稳定性很差,入水后崩解迅速,石灰和水泥均可有效提升高液限黏土的水稳定性,在多次干湿循环后依然有较高强度。李方华 [7] 对不同高液限黏土的最佳掺砂砾石量进行了研究,得出不同高液限黏土的最佳掺砂砾石量为10%~25%。赵明刚 [8] 采用石灰对高液限土进行改良,对石灰改良高液限黏土的微观机理进行了研究,掺入石灰后,随着石灰掺量的增加,土体的基质吸力逐渐增大,孔隙度分形维数越大,土体小孔径孔隙数量减少,大孔径孔隙数量增多。改良后土体的胶结力、咬合力、嵌固力及总吸力均有不同程度的提升,但改良后土体内摩擦角变化不大,土体强度增量主要为粘聚力。郭国和 [9] 对水泥改良高液限土的工程特性进行了研究,改良土浸水前后强度差异大,压实度越低,浸水后抗压强度和CBR降低越多。张鯕蛰 [10] 针对广东省的高液限土提出了在满足规范要求的基础下,通过室内试验确定生石灰最佳掺量的技术方案。柳厚祥等 [11] 研究了不同生石灰掺比的高液限黏土改良试验,基于工程特性的变化规律确定了最佳掺比。陆益成 [12] 基于三轴试验和无侧限抗压强度试验对石灰改良土的强度特性进行了系统研究,并提出了高液限土作路基填料的生石灰配比为3%~5%。李光等 [13] 结合衡枣高速公路沿线广泛分布的高液限黏土,系统分析了改良土的强度与石灰掺量的关系。MCelal Tonoz等 [14] 研究了掺配比为4%生石灰改良高液限黏土,研究结果表明改良土强度呈非线性增长规律,28 d时改良土的强度达到峰值。Thonpson [15] 系统研究了石灰改良高液限土的工程力学特性。

可见,现有的高液限黏土通常使用石灰、水泥或砂砾石进行改良,但随着环境保护越来越严格,石灰开采逐渐受限,且石灰、水泥和砂砾石等原材料价格也逐渐提高,造成了高液限黏土改性的综合成本攀升。同时,高液限黏土具有明显的地区差异性,需要针对特定的土型,探索适合的改性方法。为了解决上述问题,实现高液限黏土的经济合理利用,本文针对高液限黏土的工程特性和山东省内现存的固废材料,提出了一种基于固废材料的新型高液限黏土改性剂,可有效改善土体界限含水率,并提高了土体CBR强度和回弹模量,在改性高液限黏土的同时,实现了固废材料的大规模应用,具有绿色环保和经济低碳的价值。

2. 试验用原材料

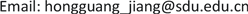

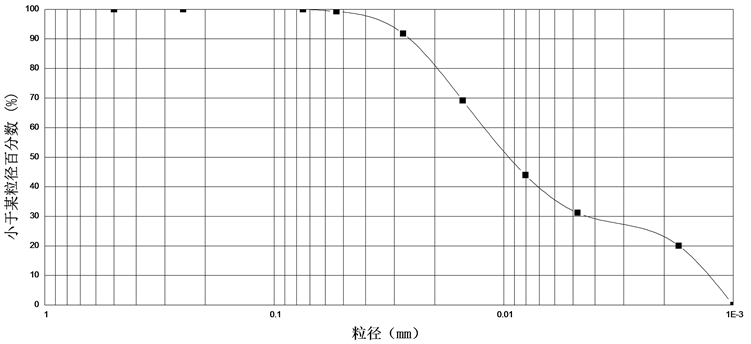

试验选用黄泛区高液限黏土取自山东省济宁市梁山县宁梁高速沿线,土样的基本物理性质如表1所示和图1所示。

Table 1. Physical properties of testing soil

表1. 试验土样物理性质

Figure 1. Grain-size distribution curve of testing soil

图1. 试验土样颗分曲线

土样液限为50.83%,塑性指数为26.69,属于高液限黏土的范围。天然含水率为39.16%,远超土体塑限,土体处于高含水率状态。土样中粉粒与黏粒含量占99.7%,其中粉粒高达76.2%,黏粒占23.5%。

土体X射线衍射图谱分析如图2所示,土体以非粘土矿物二氧化硅、方解石、白云石、辉石、钠长石、黄磷铝铁矿为主,占92%;含有的粘土矿物主要有镁绿泥石,占8%。

Figure 2. X-ray diffraction spectrum of testing soil

图2. 试验土样的X射线衍射图谱

试验用脱硫石膏、粉煤灰和固硫灰渣均来自邹城电厂,化学成分如表2所示。其中,脱硫石膏以CaO和SO3为主,分别占31.6%和36.1%。粉煤灰和固硫灰渣以SiO2和Al2O3为主,粉煤灰中SiO2占51.4%,Al2O3占28.1%,固硫灰渣中SiO2占43.6%,Al2O3占30.3%,另外分别含6.8%和10.3%的CaO。通过前期试验确定了各原材料的质量配合比为m (脱硫石膏):m (粉煤灰):m (固硫灰渣) = 60:20:20。

Table 2. Chemical compositions of used materials

表2. 试验原材料化学成分占比(%)

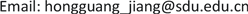

由于高液限黏土黏粒含量高,黄泛区高液限黏土的天然含水率普遍高于最佳含水率20%以上,造成其土体内部排水困难,若要使含水率达到施工所要求的最佳含水率附近,翻晒时间约需要4~7天,造成了施工工期的严重滞后。对素土、SC-1改性土和当前常用水泥、石灰改性土进行降水效果进行了初步对比。其中,石灰、水泥和SC-1的掺入量均定为4%。选取土样质量10 kg,按质量比掺入各类改性剂后充分搅拌,各土样按目标含水率40%进行制备。土样配制后用塑料袋密封并置于室内保存不少于24 h,以使水分均匀浸润土体。将制备完成后的土样均匀摊铺至光滑平整的木板上,摊铺厚度为10 cm。含水率检测在测点断面按上(0 cm)、中(5 cm)、下(10 cm)三点进行取样检测,并取平均值进行对照,检测结果如表3所示。

Table 3. Variation of moisture content of testing soils with drying days

表3. 各组土样随晾晒天数的含水率变化情况

在降低含水率效果方面,土体加入生石灰后,生石灰与黏土中的水分发生消化反应,大量吸收土中的水分,并产生大量的热,热量的释放进一步促进土中水分的蒸发。因而,生石灰对于降低土体含水率的效果最显著。相比掺水泥,掺SC-1有更好的降水效果,改性后土体的含水率低0.8%~2.0%。原因在于,黏土与SC-1接触后,SC-1中的钙离子、铝离子等高价阳离子置换出黏土中的钠、钾离子,降低土粒双电层的厚度,从而使黏土胶状颗粒发生凝聚,形成较大的土团,黏土胶粒的亲水性减弱,使水分能够较为迅速的散失 [16]。Ca2+可减薄土体扩散层的厚度,降低电动电位,促使胶体凝聚,从而形成结构较强的微团粒,使分子的分散度减小,塑性降低,从而提高水稳定性 [17]。石膏可以起到促凝作用,在其参与下可生成双重盐—含水硫铝酸钙(钙矾石),钙矾石可以聚集成膜,沉积于孔隙之中,从而加快了成型过程。钙矾石硬化过程中体积不断膨胀,从而起到补偿收缩,防止开裂等作用。而粉煤灰和固硫灰中的生石灰和火山灰成分具有明显的水硬性质、高温硬化快,以及具有较高的后期强度。

改性过程中发生以下化学反应:脱硫石膏中的CaO水化产生的Ca(OH)2与粉煤灰、固硫灰渣中的SiO2、Al2O3反应得到 和 ,这些产物进一步水化形成强度,如式(1)、式(2)所示。同时式(2)中产生的 会与脱硫石膏中的CaSO4反应得到钙矾石,从而进一步提升高液限黏土的强度,如式(3)、(4)、(5)所示。

(1)

(2)

(3)

(4)

(5)

3. SC-1改性效果研究

3.1. 液塑限改善效果

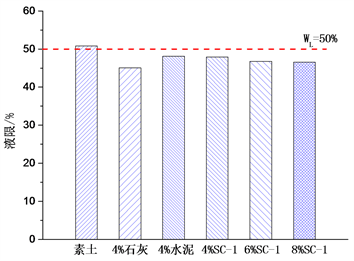

依据《公路土工试验规程》 (JTG E40-2007) [18] 开展界限含水率试验。由初步探究已发现SC-1对高液限黏土有一定的改性效果,但与同掺量生石灰相比效果有一定的差距。因此,拟通过增加其掺量以优化得出最佳配比。

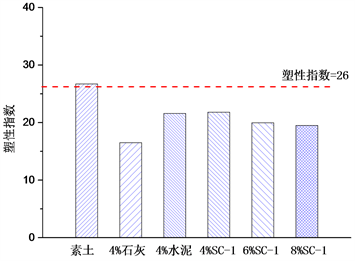

由表4和图3可知,生石灰对降低高液限黏土液限效果最好,可降低液限5.77%,可降低塑性指数10.19。4%、6%、8% SC-1改性剂分别可降低液限2.94%、4.06%和4.3%,降低塑性指数4.88、6.74和7.19。4%掺量水泥可降低液限2.75%,降低塑性指数5.12,可见SC-1改性效果要优于水泥。对比三种SC-1掺比方案的改性效果可知,随着SC-1掺量的增加,改性效果有所提高,但掺6%、8% SC-1改性效果差别不大,8%掺量仅比6%掺量多降低液限0.24%,降低塑性指数0.45。因此综合考虑经济性和改性效果,将SC-1的最佳掺比定为6%。

Table 4. Results of the liquid limit and plastic limit under different modified methods

表4. 不同改性方案下高液限黏土的液、塑限测定结果

(a) 液限值

(a) 液限值  (b) 塑限值

(b) 塑限值  (c) 塑性指数

(c) 塑性指数

Figure 3. Modified results of limit moisture contents

图3. 界限含水率改性结果

3.2. 击实试验

击实试验是通过在室内进行土体的击实,测定土的干密度与含水量关系,从而确定最大干密度与相应的最佳含水率。由图4的击实曲线可知,采用6%掺量SC-1对黄泛区高液限黏土进行改性后,土样最大干密度由1.83 g/cm3降低至1.79 g/cm3,最佳含水率由16.87%提高至18.12%。由于掺入了粉煤灰等,使颗粒间空隙增大,最大干密度降低。同时,由于脱硫石膏中的CaO的水化作用导致高液限黏土的需水量增加,最佳含水率提高 [19]。综合来看,最佳含水率的提高更有利于控制施工含水率,最大干密度的降低更有利于机械压实。

Figure 4. Compaction curve

图4. 击实曲线

3.3. CBR试验

加州承载比(CBR)值是一种评定土基承载能力的指标,是评价路基和路面材料的强度指标之一。CBR以材料抵抗局部荷载压入变形的能力表征,采用高质量保准碎石为标准,以百分比表示。CBR是填料能否用作路基填料的重要评判指标之一。

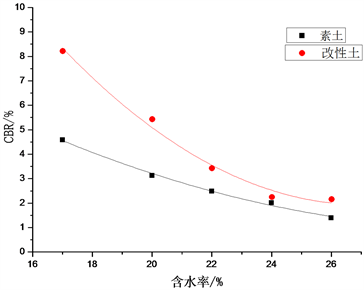

对不同含水率下的素土和改性土的CBR值和膨胀量进行测定,结果如图5、图6所示。可知,黄泛区高液限黏土改性土的CBR值随含水率变化呈先迅速减小后缓慢减小的趋势。当土样含水率为17% (最佳含水率附近)时,改性土CBR值可达8.22%,较素土CBR值提升3.63%,可应用于上路床填筑。当含

Figure 5. CBR values varying with moisture content

图5. CBR值随含水率变化情况

水率升高至20%时,改性土CBR值减小为5.43%,可作为下路床填料进行填筑施工。当含水率增加值22%时,改性土CBR为3.43%,仍可满足高等级公路路堤区对CBR值的最小要求。以CBR值3%作为CBR强度满足要求的可填筑依据,素土所需控制的最大含水率为20.2%,而改性土所需控制的最大含水率可放宽至22.7%,较素土含水率控制范围高出2.5%。素土和含水率高于20%的改性土表现为非膨胀土,17%含水率改性土表现为弱膨胀土,两种土样的膨胀率均随含水率的增大而减小,且素土膨胀率要小于改性土膨胀率。这是因为改性土在制备完成后,由于闷料过程中发生离子交换等作用使得改性土含水率较素土低,进而吸水膨胀量要高于素土。

Figure 6. Expansion ratios varying with moisture content

图6. 膨胀率随含水率变化情况

3.4. 回弹模量试验

公路路基的回弹模量是路基路面设计的主要参数之一,《公路路基设计规范》 (JTG D30-2004)中规定,高速公路及一级路的路基顶面回弹模量需大于30 MPa,对于重交通、特重交通公路而言,土基回弹模量则应大于40 MPa。路基的回弹模量反映路基对路面及行车荷载的支撑强度,若路基回弹模量不足,路面结构层在行车荷载的反复作用下将产生较大的弯沉,引起路面底部较大的弯拉应力,影响道路的运营质量。因此,路基回弹模量是高液限黏土用于路基填筑过程中的重要评价指标。

本文采用承载板法测定土体的回弹模量值。考虑到高液限黏土天然含水率高且晾晒困难的特点,试验含水率取最佳含水率湿侧及以上,即17%、20%、22%、24%和26%;规范规定的路堤区压实度K为不低于94%,考虑到现场施工时湿侧压实的局限,试验压实度K分别取88%、90%、92%和94%;当含水率较高时,无法达到预定的压实度,故仅对可正常成型的试件回弹模量值进行测定。

由表5和图7可知,黄泛区高液限黏土掺加6% SC-1后,其回弹模量均有不同程度的提升。素土含水率不高于20%且压实度高于90%时,可满足规范中对高速公路及一级公路路基顶面最小回弹模量大于30 MPa的要求,含水率小于19%且压实度大于92%,可满足重交通、特重交通路基顶面最小回弹模量40 MPa的要求。而经改性后,黏土含水率可进一步放宽,22%含水率下的改性土在各个压实度下仍可满足规范中最小回弹模量30 MPa的要求,而对于重交通、特重交通,含水率小于22%且压实度大于90%,即可满足路基顶面最小回弹模量40 MPa的要求。这对于晾晒工作量巨大的黏土路基填筑来说,可大幅降低工程量,加快施工进度,具有显著的经济效益。对比图7可知,6% SC-1掺比下,20%、22%的较高含水率黏土的回弹模量提升显著,而塑限附近的24%高含水率试样及高于塑限的26%含水率试样经改性后,回弹模量仍不能达到30 MPa。

Table 5. Comparisons of resilient modulus by modified method

表5. 改性前后回弹模量对比

(a) 17%含水率

(a) 17%含水率  (b) 20%含水率

(b) 20%含水率  (c) 12%含水率

(c) 12%含水率  (d) 24%、26%含水率

(d) 24%、26%含水率

Figure 7. Comparisons of resilient modulus by modified method under different moisture contents

图7. 不同含水率试样改性前后的回弹模量对比

4. 结论

1) 基于大宗工业固废脱硫石膏、粉煤灰和固硫灰渣,提出了黄泛区高液限黏土改性剂SC-1,基于阳离子交换作用和硬凝作用,可减薄结合水膜,改善土体含水性能。

2) 基于界限含水率试验,提出了SC-1改性剂的最佳外掺比为6%,可将液限降至46.8%、塑性指数降至20,可以满足规范对于路基填土的液塑限要求。

3) 改性后土体的最大干密度由1.83 g/cm3降低至1.79 g/cm3,最佳含水率由16.87%提高至18.12%,对施工更为有利。

4) 改性后土体的CBR值和回弹模量值均较素土有了较大提高。当含水率控制在不高于20.75%和22.67%时,改性后土体的CBR值可分别满足路床区和路堤区的要求;当含水率和压实度分别控制在22%以下和88%以上时,回弹模量不低于30 MPa;含水率不超过22%,压实度不小于90%时,可满足重型、特重型交通对于路基顶面回弹模量40 MPa的要求。该工业固废基高液限黏土改性剂,对减少生石灰的开采、合理利用大宗工业固废和弃土,具有较好的实用价值和社会效益。

基金项目

软弱土与环境土工教育部重点实验室(浙江大学)开放基金(2017P01),山东省交通厅科技发展计划(2011Y16, 2016B21),教育部博士后科学基金(2016M590636),山东大学青年学者未来计划资助。

文章引用

孙 辉,宋 波,柳春生,许 亮,陈思涵,蒋红光. 工业固废改性高液限黏土路用性能研究

Study on Road Performance of Modified High Liquid Limit Clay by Industrial Solid Waste[J]. 土木工程, 2019, 08(08): 1302-1312. https://doi.org/10.12677/HJCE.2019.88151

参考文献

- 1. 中国交通运输部. 公路路基设计规范(JTG D30-2015) [S]. 北京: 人民交通出版社股份有限公司, 2015.

- 2. 祝学勇. 湖淤积中高液限粘土压实特性与碾压控制标准研究[D]: [硕士学位论文]. 济南: 山东大学, 2016.

- 3. 曾静, 邓志斌, 兰霞, 盛谦. 竹城公路高液限土与红粘土路用性能的试验研究[J]. 岩土力学, 2006, 27(1): 89-92+98.

- 4. 陈开圣. 高液限红黏土CBR试验[J]. 公路, 2010(2): 148-151.

- 5. 兰恒水, 雷鸣, 肖雁征, 等. 掺砂改良高液限土物理力学特性的试验研究[J]. 南京工程学院学报(自然科学版), 2016, 14(4): 65-69.

- 6. 李秉宜, 宣剑裕, 郑文斌, 等. 改良高液限黏土水稳定性试验研究[J]. 四川大学学报(工程科学版), 2016, 48(4): 54-60.

- 7. 李方华. 高液限土填料改良的最佳掺砂砾石比试验研究[J]. 岩土力学, 2010, 31(3): 785-788.

- 8. 赵明纲. 石灰改良高液限土机理分析[D]: [硕士学位论文]. 长沙: 长沙理工大学, 2014.

- 9. 郭国和. 水泥改良高液限土工程特性试验研究[J]. 交通科技, 2014(1): 92-95.

- 10. 张麒蛰. 高液限红粘土路基修筑技术探讨[J]. 水利与建筑工程学报, 2007(1): 83-85.

- 11. 柳厚祥, 余志江, 李宁, 廖雪. 高液限土工程特性改良的试验研究[J]. 西安理工大学学报, 2008, 24(2): 144-148.

- 12. 陆益成. 高液限粘土石灰改良强度特征与应用[J]. 公路交通科技(应用技术版), 2009, 5(12): 80-82.

- 13. 李光, 蒋理珍, 刘银生. 高液限粘土的石灰改良填筑技术研究[J]. 湖南交通科技, 2003, 29(4): 31-32.

- 14. CelalTonoz, M., Ulusay, R. and Gokceoglu, C. (2004) Effects of Lime Stabilization on Engineering Properties of Expansive Ankara Clay. Lecture Notes in Earth Sciences, 104, 466-474. https://doi.org/10.1007/978-3-540-39918-6_53

- 15. Thompson, M.R. (1966) Lime-Reactivity of Illinois Soils. Proceedings of the ASCE. Journal of Soil Mechanics and Foundation Division, 92, 67-92.

- 16. 刘清秉, 项伟, 崔德山, 等. 离子土固化剂改良膨胀土的机理研究[J]. 岩土工程学报, 2011, 33(4): 648-654.

- 17. 郭乾, 魏明俐, 杜广印, 等. AMC固化高液限黏土的强度及孔隙特征研究[J]. 中国矿业大学学报, 2018, 47(4): 838-845.

- 18. 中国交通运输部公路科学研究院. 公路土工试验规程(JTG E40-2007) [S]. 北京: 人民交通出版社股份有限公司, 2007.

- 19. 朱盛, 邹维列, 贺扬, 等. 固化作用下高液限黏土的击实特性与减水效果[J]. 武汉大学学报(工学版), 2017, 50(6): 855-859.