International Journal of Fluid Dynamics

Vol.05 No.04(2017), Article ID:23267,10

pages

10.12677/IJFD.2017.54017

Study on Velocity Distribution of Flow Field in Nozzles for the Composite Machining Technology of Abrasive Jet and EDM

Xue Bai, Tingyi Yang*

*通讯作者。

School of Mechanical Engineering, Shandong University of Technology, Zibo Shandong

Received: Dec. 8th, 2017; accepted: Dec. 22nd, 2017; published: Dec. 29th, 2017

ABSTRACT

The composite machining technology (CMT) of abrasive jet (AJ) and electrical discharge machining (EDM) is used to improve the machining quality and efficiency of the workpiece, and the velocity distributions of flow felid of jet fluid in the nozzle and at nozzle exit have important influences on machining process of the workpiece. By establishing the finite element model of the flow field in the nozzle and changing the inlet diameter and inlet velocity of the nozzle, effects of inlet diameter for working fluid, inlet diameter for abrasive, outlet diameter for nozzle, inlet velocity for working fluid, inlet velocity for abrasive, on the velocity distributions of flow fields in nozzle and at nozzle exit, are studied. The results show that the velocities at the nozzle exit increase with the increase of inlet diameters for working fluid and abrasive, however, the distributions of velocity uniformity are worse in these cases; the velocities decrease with the increases of the outlet diameter for the nozzle, and the distributions of velocity uniformity are not much changed; the velocity distributions of flow field in nozzle change a little with the increases of inlet velocity for abrasive at low speeds, however, influences are greater at the high speed cases; for different inlet velocities of working fluid, the velocity distributions of flow field in nozzle have almost the same trend, and the velocities with great values locate mainly below the line between the working fluid inlet and the nozzle outlet. The results in this paper can be used to optimize the internal geometry of the nozzle.

Keywords:Nozzle, Finite Element Model, Abrasive Jet, Velocity Distribution

磨料射流与电火花复合加工技术喷嘴内流场速度分布研究

白雪,杨廷毅*

山东理工大学,机械工程学院,山东 淄博

收稿日期:2017年12月8日;录用日期:2017年12月22日;发布日期:2017年12月29日

摘 要

磨料射流与电火花复合加工技术是一种用来提高工件加工质量和加工效率的新型加工技术,射流流体在喷嘴内流场和喷嘴出口处的速度分布对工件加工过程会产生重要影响。通过建立喷嘴内流场的有限元模型和改变喷嘴入口尺寸和入口速度,本文研究了喷嘴工作液入口尺寸、磨料入口尺寸、喷嘴出口尺寸、工作液入口速度、磨料入口速度对喷嘴内部流场和喷嘴出口处速度分布的影响,结果表明:随着工作液入口尺寸和磨料入口尺寸的增加,喷嘴出口处速度值都会增加,但速度分布均匀性却相应变差;喷嘴出口尺寸的增加,会导致喷嘴出口处速度值的降低,但速度分布均匀性变化不大;低速时,磨料入口速度增加对喷嘴内部流场的速度分布状况影响不大,而高速时影响较大;对于不同的工作液入口速度,喷嘴内部流场的速度分布大致一致,速度较大部分主要分布在工作液入口与喷嘴出口连线下部区域。本文的研究结果可用于优化喷嘴的内部几何结构。

关键词 :喷嘴,有限元模型,磨料射流,流场速度分布

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

与传统机械加工方法相比,在加工高强度高硬度材料、微型结构、微小孔时,电火花加工方法具有很大优势,但其加工效率和加工质量仍然不能很好地满足工程应用的要求 [1] 。因此,国内外学者针对这一问题,从加工工艺上进行了许多研究,提出了超声振动辅助电火花加工方法 [2] 、磁力辅助电火花加工方法 [3] [4] 、电火花磨削加工方法 [5] 等复合加工方法。复合电火花加工方法在去除工具电极和工件间的杂质、增加工作液的循环速度等方面对电火花加工效率和加工质量产生重要影响。

磨料水射流加工方法是通过磨料和水混合成高压流体,以一定速度冲蚀工件表面,达到加工目的 [6] [7] [8] 。本文提出了磨料射流加工与电火花加工相结合的复合加工技术——磨料射流与电火花复合加工技术,该技术通过射流流体取代传统电火花加工的工作液,利用快速的流体对工件加工表面进行冲蚀,以提高工件表面的加工质量和加工效率。磨料射流流体射入加工区域之前,要在喷嘴内进行混合,混合后以一定速度冲蚀工件表面,达到加工的目的。磨料与工作液在喷嘴内流场速度的分布情况,对工件表面的加工过程会产生重要影响。因此,需要对喷嘴内磨料与工作液的流场速度分布进行研究。

对于高压水射流喷嘴流场的数值模拟,许多学者进行了研究。沈娟 [9] 设计了五种不同流线的喷嘴流道,并建立了相应的固液二相流模型,研究了喷嘴主要参数对喷嘴内部压力和流场速度的影响。通过建立磨料水射流喷嘴系统的有限元模型,康磊 [10] 对喷嘴内部的流场进行了数值模拟研究,得到了喷嘴内部结构参数对射流的影响规律。基于CFD多相流欧拉模型,刘国勇等 [11] 通过喷嘴内部流场速度矢量图分析了3种进料方式下高压水与磨料的作用机理,并通过磨料体积分数云图比较了流场的均匀性。基于Euler-Lagrange方法和Discrete Particle模型,Long等 [12] 研究了喷嘴内磨料的运动情况,结果表明长管道能减少粒子的圆周运动。基于计算流体力学软件,Nie等 [13] 研究了高压磨料水射流喷嘴内外流场的分布,研究过程中选用了湍流模型和SIMPLE算法,结果表明流体冲击范围是喷嘴直径的2到7倍。总之,喷嘴几何结构参数对流场速度的影响 [9] [10] [13] 、喷嘴内部磨料运动情况和均匀性 [11] [12] 等都得到了研究,但对于磨料射流与电火花复合加工技术所需要的喷嘴,其入口与出口速度要比传统高压高速的磨料水射流加工的入口和出口速度均小得多,在相同喷嘴内部结构情况下,磨料与工作液入口速度不同,会得到不同的喷嘴内部流场速度分布。

所以,通过建立喷嘴内部流场的有限元模型,在不同的入口尺寸和入口速度条件下,本文研究了喷嘴内部流场速度分布情况,得到了喷嘴入口尺寸和入口速度对喷嘴内部流场速度的影响规律,为磨料射流与电火花复合加工技术喷嘴的结构优化设计提供理论参考。

2. 计算模型

2.1. 磨料射流与电火花复合加工技术原理

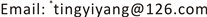

图1给出了磨料射流与电火花复合加工技术的原理图。从图中可以发现,该加工技术主要由电火花加工和磨料射流加工两大部分组成。磨料通过搅拌器和输送管进入喷嘴,然后和高压流体混合后喷向电火花加工工具电极和加工工件之间的加工区域。工具电极与工件之间的放电加工通过伺服机构、脉冲电源等进行驱动和控制。图2给出了磨料射流与电火花加工技术对应的加工区域示意图。从喷嘴喷出的磨料与工作液混合物,对工件表面具有冲蚀作用,会对电火花放电加工后的表面进行二次加工,提高加工效率和加工质量。需要说明的是,可以选择导电颗粒作为磨料,以改变电火花工作液的介电系数。

2.2. 湍流流动的理论基础

喷嘴内流体的流动,是一种典型的湍流流动。湍流流动复杂,许多学者对湍流流动机理进行了系统深入研究,提出了很多模型,其中K-ε双方程模型得到了广泛应用,其基本方程组为

Figure 1. Schematic diagram of the CMT of AJ and EDM

图1. 磨料射流与电火花复合加工技术原理图

Figure 2. The machining area of EDM

图2. 电火花加工区域示意图

(1)

其中,第一个方程为连续方程;第二个方程为动量方程;第三个方程为动能方程;第四个方程为动能耗散率方程。vk、vi、vj为速度分量,单位为米/秒(m/s);P、Pk和Pb均为压力,单位为帕(Pa);ρ为密度,单位为千克/立方米(kg/m3);μe为粘性系数;xi、xj为坐标分量;k为湍流动能,ε为湍流动能耗散率。方程(1)是一个复杂的偏微分方程组,需要通过数值方法对它进行求解,常用的数值方法有有限体积法、有限差分法、有限元法等等,本文通过选用Ansys-Fluent中的SIMPLE算法进行求解。

2.3. 喷嘴内流场有限元计算模型

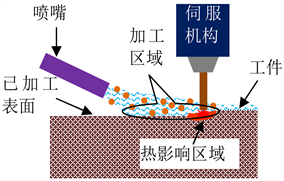

本文的研究基于Ansys workbench软件,在DesignModeler中建立几何模型,然后在Meshing [ANSYS CFD]中进行网格划分,最后在Fluent中进行计算。通过这样的计算平台,在修改喷嘴几何尺寸后,计算系统自动生成有限元计算模型,不需要重复进行网格划分、边界条件设置等繁琐的步骤,大大提高了效率。参考相应的水射流喷嘴几何模型 [8] ,本文采用的喷嘴内部结构如图3所示。

图4给出了喷嘴网格划分示意图,选用的网格类型是四边形网格。在计算过程中,选用Mixture固液模型,湍流模型为k-epsilon (2 eqn)模型。主相为工作液,第二相为磨料。工作液入口和磨料入口设置为速度类型的边界条件,对于不同的速度,可以得到不同的喷嘴内部流场速度分布。

3. 结果与讨论

3.1. 喷嘴内部流场的速度分布

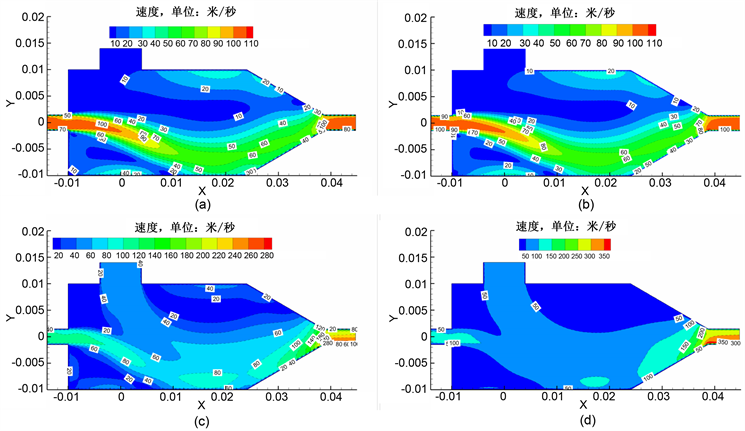

根据2.3部分建立的有限元模型,对喷嘴内部流场的速度分布进行模拟。在计算过程中,喷嘴的几何尺寸具体数值如表1所示。图5给出了磨料相、工作液相和磨料–工作液混合相的喷嘴内部流场的速度分布情况,其中,边界条件设置为:工作液入口速度为100米/秒,磨料入口速度为10米/秒。

从图5(a)和图5(c)可以看出磨料–工作液混合相和工作液相在喷嘴内部流场的速度分布规律一致,工

Figure 3. Schematic diagram of the nozzle geometry

图3. 喷嘴内部几何结构示意图

Figure 4. The finite element grids of the nozzle

图4. 喷嘴有限元网格划分图

Table 1. Geometric dimensioning for the internal structure of the nozzle

表1. 喷嘴内部结构几何尺寸

作液入口和喷嘴出口处的速度明显大于流场其他区域的速度。在图5(b)中,磨料相在喷嘴处以及接近工作液入口区域的速度,要大于其他区域的速度。在工作液入口处,磨料的速度相对很小的原因是:在工作液高速冲击下,磨料难以进入工作液入口处,该处磨料颗粒分布很少。

3.2. 几何尺寸对出口处流场速度分布的影响

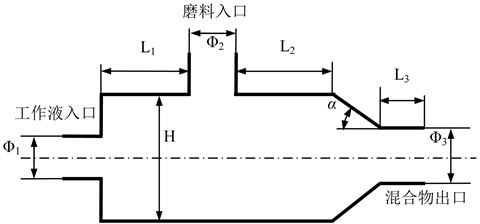

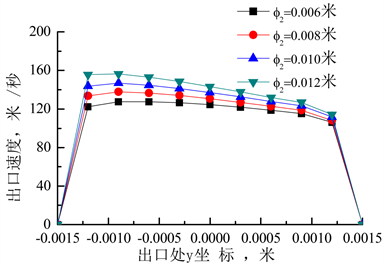

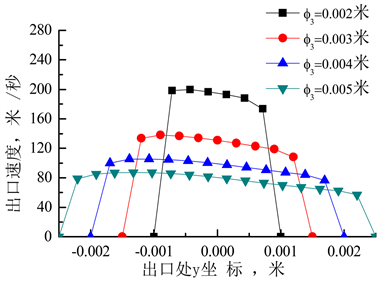

喷嘴内部几何结构对流场的速度分布会产生重要影响,这部分研究主要集中在喷嘴工作液入口尺寸、磨料入口尺寸和喷嘴出口尺寸的变化对喷嘴内部流场速度分布的影响。如图3所示,工作液入口尺寸、磨料入口尺寸和喷嘴出口尺寸分别用Φ1、Φ2和Φ3表示,单位为米。边界条件设置为:工作液入口速度为100米/秒,磨料入口速度为10米/秒。图6、图7和图8分别给出了Φ1、Φ2和Φ3对出口处速度分布的影响。

从图6可以看出,随着工作液入口直径Φ1的增加,喷嘴出口处的速度在不断增加,这是由于工作液入口直径增加,导致了进入喷嘴内部的工作液流量增加,从而增加了出口的速度。但是,从出口处速度

Figure 5. The velocity distribution of flow field in the nozzle: (a) The velocity distribution of flow field for the abrasive-working fluid; (b) The velocity distribution of flow field for the abrasive; (c) The velocity distribution of flow field in the nozzle

图5. 喷嘴内流场的速度分布:(a) 磨料–工作液混合相流场的速度分布;(b) 磨料相流场的速度分布;(c) 喷嘴内流场的速度分布

Figure 6. Effects of inlet diameter for working fluid on the velocity distribution of the exit

图6. 工作液入口直径Φ1对出口速度分布的影响

分布均匀性来看,Φ1为0.003米时的速度分布最为均匀(即速度变化幅度较小)。从磨料射流与电火花复合加工技术角度来看,出口速度分布均匀的喷嘴,能够获得更稳定的加工工件表面质量。

从图7可以看出,随着磨料入口直径Φ2的增加,喷嘴出口处的速度也在不断增加,但是增加幅度相对较小,因为Φ2的增加,增加了进入喷嘴内部的磨料流量,所以导致了出口处速度的增加。同时,从图中也可以看出,Φ2对速度均匀性也会产生影响。当Φ2 = 0.006米时,出口处速度分布最为均匀。

从图8可以看出,随着出口直径Φ3的增加,喷嘴出口处的速度在不断减小,这是因为在相同的工作液入口速度和磨料入口速度条件下,出口直径Φ3的增加导致了通过单位横截面积的液体的量减少,速度

Figure 7. Effects of inlet diameter for abrasive on the velocity distribution of the exit

图7. 磨料入口直径Φ2对出口速度分布的影响

Figure 8. Effects of the exit diameter on the velocity distribution of the exit

图8. 混合物出口直径Φ3对出口速度分布的影响

相应减小。从图中还可以看出,出口直径Φ3的变化对速度均匀性分布影响较小。

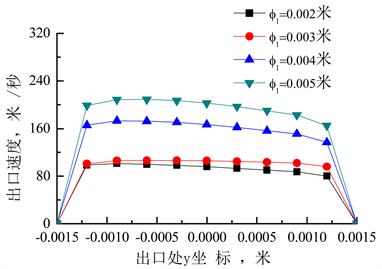

3.3. 入口速度对喷嘴内部和出口处流场速度分布的影响

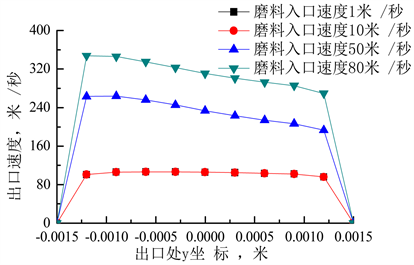

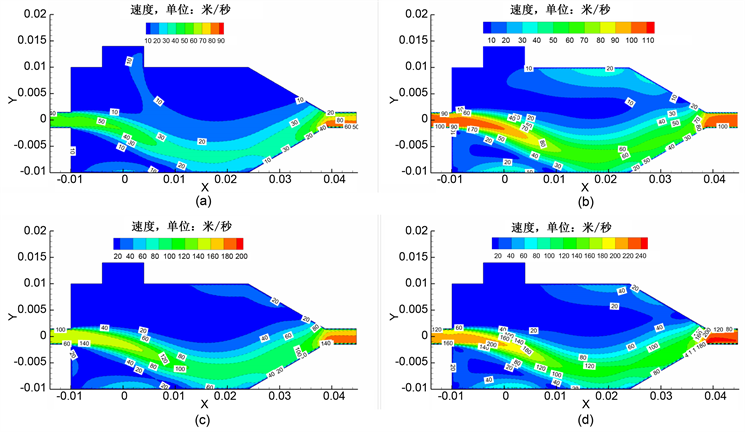

在这一部分,主要研究工作液入口速度和磨料入口速度对喷嘴内部和出口处流场的速度分布影响。喷嘴的几何尺寸如表1所示,有限元模型如2.3所述。图9和图10分别给出了磨料入口速度对喷嘴内部流场和出口处速度分布的影响,图11和图12分别给出了工作液入口速度对喷嘴内部流场和出口处的速度分布影响。

从图9可以发现,对于不同的磨料入口速度,喷嘴内部流场的速度分布呈现不同的分布状况。在相同区域,随着磨料入口速度的增加,流场的速度值也增加。喷嘴出口附近区域的速度值也随着磨料入口速度的增加而逐渐增大。

从图10可以看出,磨料入口速度为1米/秒和10米/秒时,喷嘴出口处速度变化不大,当磨料入口速度为50米/秒和80米/秒时,喷嘴出口处速度都有较大幅度增加。这说明了磨料入口速度在低速时对喷嘴出口速度影响不大,而在高速时,影响较大。从出口处速度均匀性分布来看,低速时,喷嘴出口处速度

Figure 9. Effects of inlet velocity for abrasive on the velocity distribution of the flow field in the nozzle

图9. 磨料入口速度对喷嘴内流场速度分布的影响

Figure 10. Effect of inlet velocity for abrasive on velocity distribution of nozzle outlet

图10. 磨料入口速度对喷嘴出口处速度分布的影响

分布较为均匀。

从图11可以发现,对于不同的工作液入口速度,喷嘴内部流场的速度分布大致一致,速度较大部分主要分布在工作液入口与喷嘴出口连线下部区域。但是,在相同区域,随着工作液入口速度的增加,流场的速度值也增加。喷嘴出口附近区域的速度值也随着工作液入口速度的增加而逐渐增大。

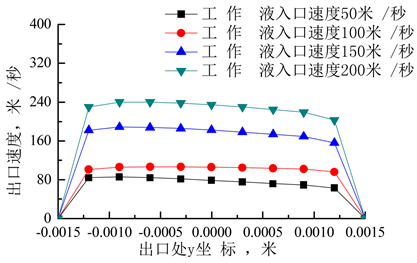

从图12可以看出,随着工作液入口速度的增加,喷嘴出口处的速度值也在不断增加,这是因为工作液入口速度增加,会导致进入喷嘴内部的工作液流量增加,喷嘴出口尺寸不变,喷嘴出口处的速度增加。从喷嘴处速度均匀性分布来看,对于不同的工作液入口速度,喷嘴出口处的速度均匀性变化不大,这与喷嘴出口和工作液入口处于同一水平位置有关。

Figure 11. Effects of the inlet velocity for working fluid on the velocity distribution of the flow field in the nozzle

图11. 工作液入口速度对喷嘴内流场速度分布的影响

Figure 12. Effect of inlet velocity for working fluid on velocity distribution of nozzle outlet

图12. 工作液入口速度对喷嘴出口处速度分布的影响

4. 结论

通过本文研究,可以得出以下结论:

1) 在相同磨料入口速度和工作液入口速度情况下,随着工作液入口尺寸和磨料入口尺寸的增加,喷嘴出口处速度值都会增加,但速度分布均匀性却相应变差;喷嘴出口尺寸的增加,会导致喷嘴出口处速度值的降低,但速度分布均匀性变化不大。

2) 低速时,磨料入口速度增加,对喷嘴内部流场的速度分布状况影响不大;对于不同的工作液入口速度,喷嘴内部流场的速度分布大致一致,速度较大部分主要分布在工作液入口与喷嘴出口连线下部区域。磨料入口速度和工作液入口速度增加,都会导致喷嘴内部流场相应位置流速的增加。

3) 喷嘴几何尺寸、入口速度都会对喷嘴内部流场的速度分布以及喷嘴出口处速度分布产生影响。

4) 在磨料射流与电火花复合加工过程中,针对不同的入射速度,应该设计出具有不同结构尺寸的喷嘴。

资助信息

山东省自然科学基金项目(ZR2016EEB14)资助。

文章引用

白雪,杨廷毅. 磨料射流与电火花复合加工技术喷嘴内流场速度分布研究

Study on Velocity Distribution of Flow Field in Nozzles for the Composite Machining Technology of Abrasive Jet and EDM[J]. 流体动力学, 2017, 05(04): 151-160. http://dx.doi.org/10.12677/IJFD.2017.54017

参考文献 (References)

- 1. Klocke, F., Zeis, M., Klink, A. and Veselovac, D. (2013) Technological and Economical Comparison of Roughing Strategies via Milling, Sinking-EDM, Wire-EDM and ECM for Titanium- and Nickel-Based Blisks. CIRP Journal of Manufacturing Science and Tech-nology, 6, 198-203. https://doi.org/10.1016/j.cirpj.2013.02.008

- 2. Yu, Z.Y., Zhang, Y., Li, J., Luan, F. and Guo, D. (2009) High Aspect Ratio Micro-Hole Drilling Aided with Ultrasonic Vibration and Planetary Movement of Electrode by Micro-EDM. CIRP Annals-Manufacturing Technology, 58, 213-216. https://doi.org/10.1016/j.cirp.2009.03.111

- 3. Lin, Y.C. and Lee, H.S. (2008) Machining Characteristics of Magnetic Force-Assisted EDM. International Journal of Machine Tools and Manufacture, 48, 1179-1186. https://doi.org/10.1016/j.ijmachtools.2008.04.004

- 4. Joshi, S., Govindan, P., Malshe, A. and Pajurkar, K. (2011) Experimental Characterization of Dry EDM Performed in a Pulsating Magnetic Field. CIRP Annals—Manufacturing Technology, 60, 239-242. https://doi.org/10.1016/j.cirp.2011.03.114

- 5. Jain, V.K. and Mote, R.G. (2005) On the Temperature and Specific Energy during Electro Discharge Diamond Grinding. International Journal of Advanced Manufacturing Technology, 26, 56-67. https://doi.org/10.1007/s00170-003-1983-5

- 6. Patel, D. and Tandon, P. (2015) Experimental Investigations of Thermally En-hanced Abrasive Water Jet Machining of Hard-to-Machine Metals. CIRP Journal of Manufacturing Science and Technology, 10, 92-101. https://doi.org/10.1016/j.cirpj.2015.04.002

- 7. 张成光, 张勇, 张飞虎, 栾殿荣. 磨料水射流加工去除模型研究[J]. 机械工程学报, 2015, 51(7): 188-196.

- 8. 侯荣国. 磨料水射流切割性能和喷嘴内外流场的仿真研究[D]: [硕士学位论文]. 济南: 山东大学, 2006.

- 9. 沈娟. 高压水射流喷嘴的设计及其结构优化[D]: [硕士学位论文]. 苏州: 苏州大学, 2014.

- 10. 康磊. 高压磨料水射流喷嘴几何形状与性能研究[D]: [硕士学位论文]. 秦皇岛: 燕山大学, 2015.

- 11. 刘国勇, 王宽宽, 陈欣欣, 董栗明, 朱冬梅, 张少军. 后混合磨料水射流除鳞喷嘴内部流场数值模拟[J]. 工程科学学报, 2015, 37(s1): 29-34.

- 12. Long, X., Ruan, X., Liu, Q., Chen, Z. and Xue, S. (2017) Numerical Investigation on the Internal Flow and the Particle Movement in the Abrasive Waterjet Nozzle. Powder Technology, 314, 635-640. https://doi.org/10.1016/j.powtec.2016.09.089

- 13. Nie, B., Wang, H., Li, L., Zhang, J., Yang, H., Liu, Z., Wang, L. and Li, H. (2011) Numerical Investigation of the Flow Field Inside and Outside High-Pressure Abrasive Waterjet Nozzle. 1st International Sym-posium on Mine Safety Science and Engineering, 26-29 October 2011, Beijing, 48-55.