Open Journal of Acoustics and Vibration

Vol.

11

No.

02

(

2023

), Article ID:

68140

,

13

pages

10.12677/OJAV.2023.112009

管柱敲击振动信号时频分析

吕苗荣,吕毅涵

常州大学石油与天然气工程学院,能源学院,江苏 常州

收稿日期:2023年5月22日;录用日期:2023年6月22日;发布日期:2023年6月30日

摘要

开展管柱敲击振动研究,对了解管柱振动波传播机理与开发管柱振动信息传输技术具有重要意义。本文采用CoCo80四通道采集仪,在不同实验条件下采集PVC管和钢管的敲击振动信号;运用时频分析法,分析了敲击振动信号的组成及时频特征,描述了在管柱敲击振动中普遍存在的管柱刚体加速度运动现象。研究表明,敲击振动信号对位置变化具有很强的敏感性;PVC管敲击振动信号的频谱呈典型的宽频分布,而钢管柱敲击振动信号频谱成分相对丰富,具有倍频程特征,可以利用敲击振动信号的频谱来直接识别管柱材料。上述成果可以为下一步研究振动信号建模创造有利的条件。

关键词

管柱,敲击,振动信号,频谱,时频分析

Time-Frequency Analysis of Pipe Percussive Vibration Signals

Miaorong Lyu, Yihan Lyu

School of Petroleum and Natural Gas Engineering, School of Energy, Changzhou University, Changzhou Jiangsu

Received: May 22nd, 2023; accepted: Jun. 22nd, 2023; published: Jun. 30th, 2023

ABSTRACT

Research on percussive vibration of pipe is of great significance to understand the mechanism of wave propagation and develop the technology of signal transmission in tubular string. In this study, percussive vibration test of PVC pipe and steel pipe was carried out. Vibration signals were collected by CoCo80 multi-channel acoustic signal collector under different experimental conditions. With Time-Frequency Analysis, the composition and time-frequency feature of signals were analyzed, the rigid-body acceleration motion and its universality in pipe percussive vibration were demonstrated. Results show that the signals are sensitive to knock location. The frequency spectrum of PVC pipe signals shows a typical broadband distribution, while the frequency spectrum of steel ones is relatively rich in composition and shows octave features. And the spectrum can be used to directly identify the material of tubular string. The results above can create favorable conditions for the next research of vibration signal modeling.

Keywords:Pipe, Percussion, Vibration Signal, Frequency Spectrum, Time-Frequency Analysis

Copyright © 2023 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

敲击是一门学问,在音乐、维修、检测等领域占有重要地位。《难经》就有“闻而知之为之圣,切脉而知谓之巧”之说。1988年,Cawley与Adams利用敲击产生的声振信号频率与构件物理特性之间的关系来实现损伤探测 [1] [2] [3] 。目前,这种基于敲击的无损检测技术已经成为应对薄壁结构和浅层损伤 [4] ,以及梁结构损伤 [5] [6] [7] 最快捷有效的无损检测技术之一。该方法也被广泛应用于机械设备故障诊断 [8] - [13] 、噪声与振动控制 [14] [15] 、果蔬品品质与成熟度检测 [16] [17] [18] [19] 、禽蛋类裂缝与鱼类数量监测 [20] ,并在地质勘探、建筑物结构检测和医疗等众多领域发挥着越来越大的作用 [21] [22] [23] 。

声波沿钻杆传输数据的成本低、受地层和泥浆等外部因素的影响小,具有传输速度快和传输信息量大等优势。从上世纪90年代开始,声波传输技术就成为石油工程地面和井下信息传输的研究热点,2004年哈里伯顿公司推出了声波遥测系统(ATS) [24] ,2007年XACT Downhole Telemetry Inc.和Extreme Engineering Ltd.研制了一套可用于高速传输无线随钻测量系统 [25] ,Sperry Drilling公司也在2013年发布了XBAT随钻声波仪器 [26] ,这些技术的进步极大地促进了钻柱振动信息传输技术的发展。为了打破国外的垄断和技术封锁,国内也在20世纪90年代开始了弹性波沿钻柱系统传播特性的研究 [27] [28] 。1999年,以油管为传输信道、声波为载波的油井参数无线传输系统在油井检修作业中得到了应用 [29] [30] 。但由于存在振动波强衰减,该系统的最大传输工作深度只有1780 m,无法实现随钻数据的传输。截至目前,国内已经在钻柱声波频散特性、频响特性、传输特性等各个侧面开展了大量的研究,取得了一定的进展。但研究的对象多为理想化的周期性钻柱系统,传输信号也为单位脉冲或三角函数等理想的信号 [31] [32] [33] 。

信号是有结构的,只有信号在传输过程中保持自身结构的完整性,才能够真正地被识别处理与有效利用。由于缺乏对管柱振动信号结构,以及振动传播过程中信号结构演变规律的认识,无法利用信号结构来检测、分离与识别信号,管柱声波信息传输技术一直未能取得突破性的进展。自然界的声振信号大体分为三类:谐振、摩擦和冲击爆破信号 [34] 。可将谐振信号与摩擦信号看作冲击爆破信号的两个极端情形,只要解决冲击爆破这一不平稳信号的模型化表征问题,就能顺利开展谐振信号与摩擦信号的建模工作。敲击信号在冲击爆破声振信号中最具代表性,因此,笔者选择敲击作为管柱振动和声波传输研究的突破口,从2014年起就开展了管柱敲击振动测试的研究工作 [35] 。本文采用时频分析的原理与方法,对不同管材的敲击振动信号做一详细的比较研究,具体介绍如下。

2. 管柱敲击测试

2.1. 敲击实验概述

为了开展管柱振动研究,本实验采用CoCo80四通道信号采集仪来采集管柱受敲击产生的振动信号,每个通道信号的采样率为10 kHz。选用长1.5 m外径2 cm、长2 m外径3 cm的两根空心PVC管和长3 m的碳素钢管作为敲击对象,选用钻头、螺丝刀、塑料油笔和电脑隔尘挡条作为敲击工具,选用较硬的木条、秤砣与较软的毛巾作为支撑物,管柱的垂直向上运动不受约束。通过定点敲击,采集得到双通道或三通道的振动信号和单通道的声信号。

2.2. 敲击振动信号采集显示

将双通道振动传感器置于离2 m PVC管起始端的0.5 m、1.2 m处,或将三通道振动传感器置于离3 m钢管起始端的0.95 m、1.65 m、2.25 m处,来测量该点处管柱垂直方向振动。从管的一端开始,每隔5 cm标定一个敲击点。敲击方式分为左侧击、右侧击和上部敲击。

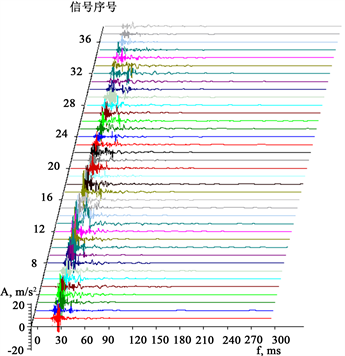

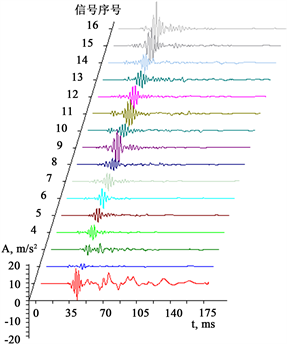

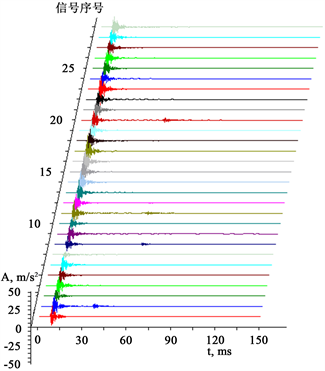

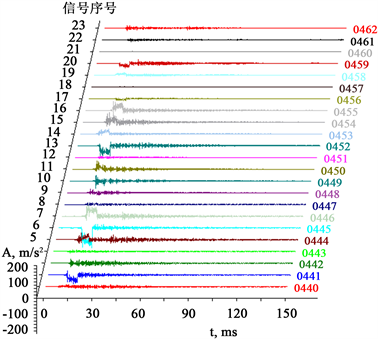

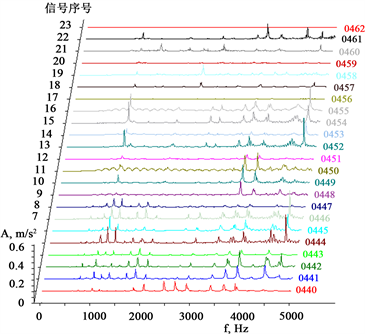

在2 m PVC管标定38个敲击点进行右侧击,在1#传感器上测量得到了PVC管振动信号及对应频谱,如图1所示。可以看出,振动信号的强度并不随敲击点的变远而变弱,而是呈现有规律的起伏变化,这种起伏变化与管柱长度、敲击点位置、振动波传播速度、振动波沿管柱传播时的衰减系数等因素有关。

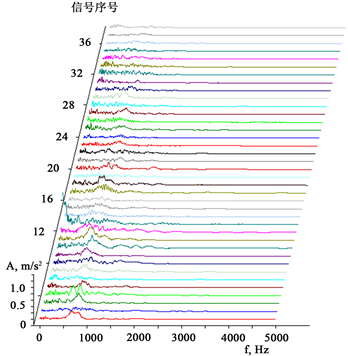

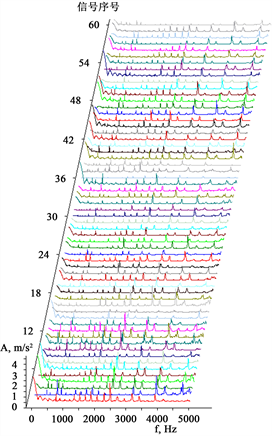

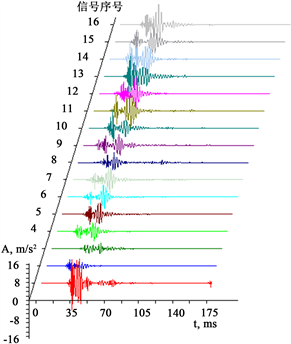

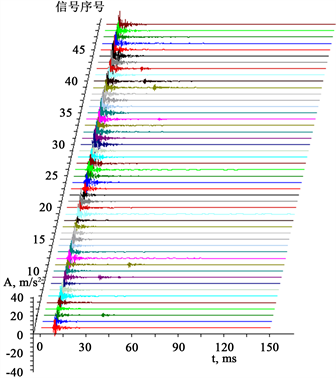

图2是在3 m钢管的60个敲击点上,依次用隔尘挡条右侧击,在1#传感器上测量得到了钢管振动信号及对应频谱。比较图1和图2可知,管材不同,这两种敲击振动信号的波形和频谱均存在明显差异。

3. PVC管振动信号时频分析

管柱受敲击时会产生各种形式的冲击波。理论上最先达到的是运动速度最快的纵波振动,随后是支座冲击反射、横波振动、端点反射、透射,管柱与支座之间的摩擦,以及外部干扰等,实测振动信号是各种振动成分叠加与综合作用的结果。

(a) 振动信号

(a) 振动信号

(b) 信号频谱

(b) 信号频谱

Figure 1. Vibration signals and frequency spectrum on the right-side percussion of 2 m PVC pipe

图1. 2 m PVC管右侧击信号及频谱

(a) 振动信号

(a) 振动信号

(b) 信号频谱

(b) 信号频谱

Figure 2. Vibration signals and frequency spectrum on the right-side percussion of 3 m steel pipe

图2. 3 m钢管右侧击信号及频谱

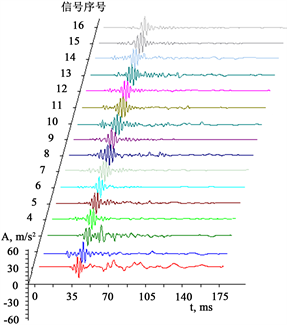

在损伤程度不同的条件下,对长2 m、外径3 cm PVC管在5 cm处左侧击,从1.2 m处(即2#通道)采集得到了如图3(a)所示的信号。其中,图3(a)虚线框范围内的弱冲击是螺丝刀二次或三次敲击造成的;在序号为1的信号上存在明显的低频波动,这是管柱自身因受外部过大冲击引发的管体横向振动。图3(b)是对图3(a)的信号进行时域局部放大后的波形。

为了更清晰地观察管柱振动,首先进行高低分频处理,取平滑阶数为100进行七点平滑处理,得到图3(c)低频段分离信号和图3(d)高频段分离信号。低频振动主要为管柱整体振动和低频冲击振动成分,高频主要为管柱内部传递的敲击振动波和小尺度损伤激发的振动成分。为了看清各种敲击振动成分的变化细节,对图3(c)和图3(d)所有信号的振幅进行大小一致化处理,得图3(e)和图3(f)。从图上可以看出,在不同时间测量同一个测点、同一敲击点产生的振动信号,振动信号波形具有较好的可比性。

通过比较不同敲击方式的振动信号可以发现,左侧击与右侧击引起的支撑点反作用较小,管柱的低频横向振动也不强烈。而上部敲击引发的管柱低频振动比较强烈,这是三种敲击引发振动的最明显区别。

对大量敲击振动信号进行对比分析,可以得出以下几点结论:

1) 敲击振动信号的组成。分析表明,敲击振动信号包含敲击振动、底座支撑反射、敲击引发的管柱加速度刚体运动、管柱自身横向振动,以及管柱缺陷的微弱振动等成分。

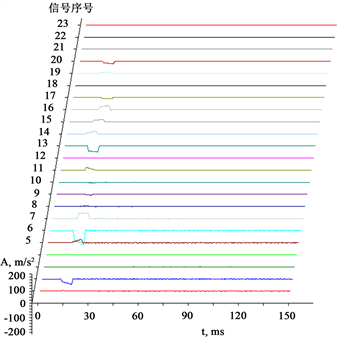

敲击引发的管柱刚体加速度运动是在敲击时,引发管体整体的向上或向下的一个加速度突变运动;在振动波传导到达底座支撑点后,由支点处会产生一个相反的加速度突变运动,这两个以加速度突变变化为特征的运动。图4就是这一运动的典型实例。图中随着敲击点位置的不同,管柱的刚体加速度运动呈现出正反两个方向的变化。在敲击引发管柱某个方向的突变加速度运动后,随着管柱与底座接触状态的不同,这种突变曲线也呈现出不同的变化形式。

(a) 5 cm处左侧击2#通道振动信号与频谱图

(a) 5 cm处左侧击2#通道振动信号与频谱图

(b) 时域放大处理后的振动信号

(b) 时域放大处理后的振动信号

(c) 高阶分频后的低频信号

(c) 高阶分频后的低频信号

(d) 高阶分频后的高频信号

(d) 高阶分频后的高频信号

(e) 振幅一致化处理后的低频信号

(e) 振幅一致化处理后的低频信号

(f) 时域放大处理后的高频信号

(f) 时域放大处理后的高频信号

Figure 3. Vibration signals and frequency spectrum on the left-side percussion of Ф3 cm PVC pipe at 5 cm

图3. 5 cm处左侧击Ф3 cm PVC管振动信号及频谱

(a) 含管体刚体运动特征的振动信号 (b) 经100次高阶平滑处理后的低频振动信号

(a) 含管体刚体运动特征的振动信号 (b) 经100次高阶平滑处理后的低频振动信号

Figure 4. Tubular string rigid-body acceleration motion generated by percussing at different positions of Ф3 cm PVC pipe

图4. 不同位置上敲击Ф3 cm PVC管产生的管柱刚体加速度变化运动

2) 敲击产生的冲击振动与底座支撑反射振动之间具有很好的时间间隔特征,这在高阶平滑处理后的低频振动信号中表现得尤为清晰。从图4可以看出,在前后两个加速度突变点之间的时间间隔几乎保持不变。

3) 从图3(f)可以看出,敲击振动和管柱经传播叠加、底座反射后形成的振动,两者的能量存在很大差异,前者能量小,后者能量大。不同振动信号的前后两个振动之间的时间间隔,也具有较好的一致性。

4) 管柱在敲击、支座反射等综合作用下,会导致管柱自身的横向振动,这种形式的振动在时间上要明显晚于敲击、支座反射等其他形式的振动,而且这种振动形成后持续的时间很长,大体表现为一个含阻尼振动特征的管柱自身横向振动。

5) 比较表明,含损伤和不含损伤情况下管柱的敲击振动存在着肉眼可辨的差异,但由于比较而言损伤是弱信号,由损伤导致的振动差异在波形和频谱变化上又缺乏明显的规律性特征。因此,采用时域和频谱分析这样的用整个信号时段的数据进行宏观分析的方法,是很难把握损伤的定性判别与定量表征的。

6) 在进行不同敲击振动信号的对比分析中,也可以得出以下两点普遍的结论:

① 在一个敲击振动信号中,由敲击引发的同一类型的信号在时间的同步性上具有很好的体现,有着严格的时间对应关系;而不同类型的信号在1#和2#两个通道的信号比较中,振动信号在时间上的呈现往往会表现出一定的错动或差异。

② 同类信号频谱有很好的一致性,在不同的损伤程度下,在不同时间测量得到的同一敲击点、同一测点的信号,也具有一定的可比性。

7) 研究表明,对PVC管进行时域波形信号的分类是一件非常困难的事情。因为,即使在其他条件都相同的前提下,在不同时间进行敲击振动测试采集的信号也会存在波形上的差异,这种差异性会直接影响信号的分类处理,尤其是对微弱损伤信号的判断。但可以利用振动信号频谱对PVC管的敲击振动信号进行合理的分类。

以Ф3 cm PVC管为例,我们采集了3571个敲击信号,对这些信号进行频谱分类处理可以获得表1的结果。从表1可以看出,敲击振动信号的频谱曲线具有一定的聚类能力,可以在一定程度上实现振动信号的分类处理。

8) 分析表明,表1的敲击振动信号的频谱分类结果与敲击点的位置强相关。也就是说,敲击点位置不同,信号波形不同,频谱图形也不同。而同一敲击点,或者说是相近的敲击点,振动信号的波形虽有不同,但频谱相似。图5是频谱相关性系数值 ≥ 0.9时,其中的一些分类实例。

Table 1. Classifying result of Ф3 cm PVC pipe percussive vibration signals

表1. Ф3 cm PVC管敲击振动信号分类结果

图5(a)是在Ф3 cm PVC管的25~40 cm范围内不同敲击点敲击时,1#通道采集的振动信号,这一振动信号的特征是具有较为连续的波形衰减变化,呈现出典型的阻尼振动变化规律。而图5(c)是在110~135 cm范围内敲击时1#通道上采集的振动信号,振动信号波形具有明显的分段特点。测试表明,即使在附近不同的点敲击获得的振动信号,波形也会发生很大改变。因此,振动信号波形具有位置变化的敏感特征。另外,比较图5(b)和图5(d)中的振动信号频谱,也可以看出振动信号频谱也具有位置变化的敏感性特征。

9) 对比图5(b)和图5(d)的振动信号频谱图形可以看出,敲击振动信号的频谱主要分布在1000~2000 Hz范围内,信号主频在1500 Hz点附近。另外,管柱振动也包含振幅不是很大的自身横向振动,其主频在250 Hz附近波动。

10) 管柱加速度刚体运动会明显改变振动信号的频谱图形,低频振动成分显著增长,如图2(b)所示。管柱加速度刚体运动与管柱自身横向振动混叠在一起,很难直接做分离处理。而敲击振动成分的频谱分布较为独立,可以较为容易地将其与管柱加速度刚体运动、管柱自身振动分离开来。

(a) 在25~40 cm敲击时1#通道信号

(a) 在25~40 cm敲击时1#通道信号

(b) 在25~40 cm敲击时1#通道信号频谱

(b) 在25~40 cm敲击时1#通道信号频谱

(c) 在110~135 cm敲击时2#通道振动信号

(c) 在110~135 cm敲击时2#通道振动信号

(d) 在110~135 cm敲击时2#通道信号频谱

(d) 在110~135 cm敲击时2#通道信号频谱

Figure 5. Vibration signals and frequency spectrum of Ф3 cm PVC pipe percussion at different positions

图5. 不同位置上敲击Ф3 cm PVC管产生的管柱刚体加速度变化运动

4. 钢管振动信号时频分析

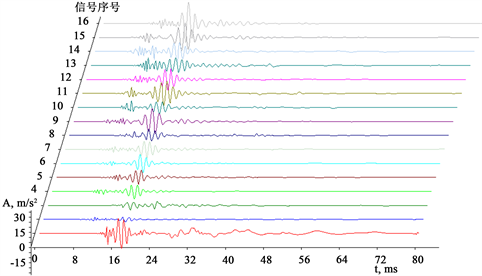

4.1. 敲击振动信号时域特征分析

图2(a)就是在5~300 cm、间隔为5 cm的60个指定敲击点,用隔尘挡条敲击钢管时,分别在95 cm (1#通道)上采集的钢管垂向振动信号。与图3~5的PVC管相比较,钢管敲击振动信号的频谱发生了明显的变化。PVC管的敲击振动波衰减很快,在2 m管内振动波旅行一次就已经产生很大的衰减,因此相应的敲击振动信号具有撞击、冲击的振动特征。而钢管内的敲击振动波衰减小,传播速度快,在3m管内经过多次来回的振动旅行,振动波依旧具有较大的振幅,由此形成的管柱敲击振动信号具有阻尼振动的波形特征,在频谱图形上也表现出很强的倍频特征。由此可见,可以利用管柱振动信号的频谱特征,来直接识别不同管材。

从图上也可以看出,钢管敲击产生的管柱加速度刚体运动明显要比PVC管强烈。PVC管中只有在特定区域敲击才会产生加速度刚体运动,而钢管中几乎每一次敲击都能激发大小不等的加速度刚体运动。

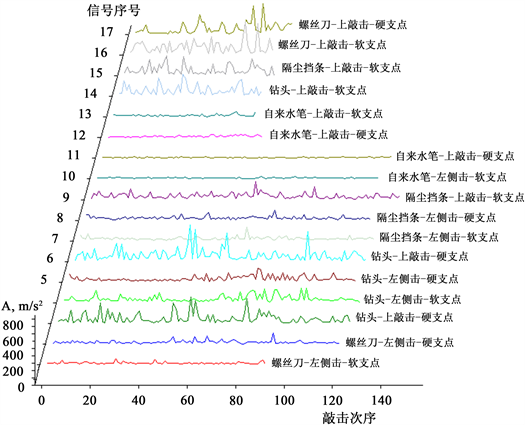

这种刚体运动与敲击位置也具有一定的关联特征。图6中,竖坐标表示每次敲击所得振动信号的最大振幅,横坐标表示对应的敲击位置。从图上可以看出,采用尽可能相同的敲击力敲击管柱,钻头和螺丝刀激发的振动信号振幅最大,其次为隔尘挡条的敲击,而自来水笔敲击产生的振幅最小。表明敲击工具的表面硬度越高,在相同的敲击力下激发的振动就越强。表2就是不同工具敲击钢管时振动信号的时域参数统计结果。

Figure 6. Change in the maximum amplitude of Ф3 cm PVC steel pipe vibration signals generated by different percussing tools

图6. 不同位置上敲击Ф3 cm PVC管产生的管柱刚体加速度变化运动

Table 2. Statistical result of time-domain parameters of vibration signals generated by different percussing tools

表2. 不同敲击工具产生的振动信号时域参数统计结果

4.2. 敲击振动信号频域特征分析

前面已经指出,钢管敲击振动信号的频谱分布具有很强的倍频特征,振动波在管内传播时衰减小,也具有很明显的阻尼振动特征。

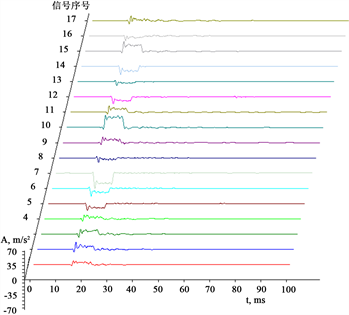

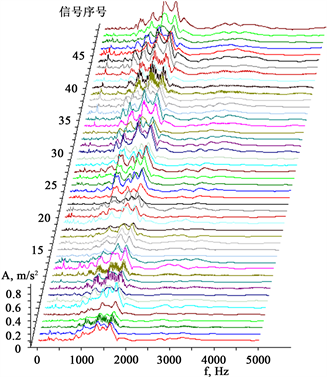

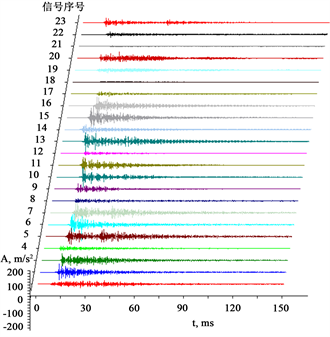

图7(a)是不同实验条件下在5 cm处敲击时采集的1#通道管柱振动信号。对这些信号进行200次的高阶平滑处理,将信号进行高低频分离,可以获得图7(b)的低频振动信号和图7(c)的高频振动信号。

(a) 1#通道振动信号

(a) 1#通道振动信号

(b) 1#通道低频振动信号

(b) 1#通道低频振动信号

(c) 1#通道高频振动信号

(c) 1#通道高频振动信号

(d) 1#通道高频振动信号

(d) 1#通道高频振动信号

Figure 7. Vibration signals and high frequency spectrum of steel pipe percussion at 5 cm

图7. 5 cm处敲击钢管振动信号及高频振动信号频谱

管柱加速度刚体运动在钢管敲击振动中普遍存在。比较分析表明,不同通道的管柱加速度刚体运动不存在关联性。敲击点不同,管柱刚体运动状态不同。与此不同的是,不同通道管柱的高频振动具有很好的可比性,同一时间在不同地点测量的同一次敲击所产生的高频振动信号,无论是信号包络、振幅变化和波动特征,都具有很好的一致性。

分析表明,不管是在何种实验条件下,钢管敲击振动信号的频谱都具有倍频特征。管柱振动信号频谱图形与敲击期间管柱接触状态、敲击方式和敲击工具密切相关。图6中序号为1的敲击与第2~4的敲击的不同之处,就在于对管柱进行了一定的调整。显然,调整前后的信号频谱形状发生了很大的改变,说明管柱的敲击振动与环境条件是密切相关的。

比较侧向敲击信号与上部敲击信号,其频谱图形存在很大差异,上部敲击信号的主频要明显大于左侧击信号。而在同一个左侧击和上部敲击信号中,由螺丝刀、钻头和隔尘挡条这些金属工具敲击产生的信号频谱基本相似。而自来水笔敲击产生的振动信号振幅小,频谱分布也与金属工具敲击存在明显的不同。

比较软支撑与硬支撑情况下的管柱振动,采用毛巾做软支撑时管柱振动信号的中低频段频谱成分丰富。而硬支撑下中低频频谱成分明显被抑制。

由于敲击钢管产生的振动信号频谱要比PVC管复杂很多,导致采用频谱图形对钢管振动信号进行分类,频谱曲线的聚类效果变差。表3就是对敲击钢管振动信号进行200次高阶平滑处理后,对平滑所得的低频振动信号频谱进行聚类处理所得到的结果。

与表1的PVC管敲击振动信号频谱聚类结果相比较,钢管振动信号的频谱归类结果较为分散。在相关性系数下限值为0.9时,3571个PVC管敲击振动信号可以聚集成845类,聚类后占比为17%;而9201个钢管振动信号只能分成1004类,占比只有11%。

Table 3. Spectrum classifying result of 3 m steel pipe vibration signals

表3. 3 m钢管敲击振动信号频谱分类结果

5. 结论

通过上述研究,可以得出以下几点结论:

1) 管柱敲击振动信号成分主要由敲击、支座反射、管柱端点反射、透射,以及支点与管柱的摩擦等成分组成。敲击振动信号对位置变化具有很强的敏感性。

2) 敲击管柱产生的加速度振动信号中,包含敲击下管柱支点的反射联合作用产生的加速度刚体运动。管柱弹性刚度越大,加速度刚体运动就越明显。

3) 敲击振动的时域信号波形极易因环境影响出现波动,而信号的频谱则相对稳定。PVC管敲击振动信号的频谱图形较为简单,呈典型的宽频敲击振动特征。而钢管敲击振动信号频谱具有倍频程特征,在管柱支点、环境和敲击作用下频谱成分丰富。材料相同,实验条件也相同的前提下振动信号的频谱图形也相似,可以利用敲击振动信号的频谱进行材料的分类与识别处理。

文章引用

吕苗荣,吕毅涵. 管柱敲击振动信号时频分析

Time-Frequency Analysis of Pipe Percussive Vibration Signals[J]. 声学与振动, 2023, 11(02): 75-87. https://doi.org/10.12677/OJAV.2023.112009

参考文献

- 1. 郭鑫, 彭博, 丁保安, 等. 柴油机齿轮敲击噪声分析与优化[J]. 内燃机与动力装置, 2021, 38(6): 54-58.

- 2. 周敏瑞, 胡爽, 夏志鹏, 等. 汽油发动机部分负荷工况PCV阀敲击噪声优化[J]. 小型内燃机与车辆技术, 2022, 51(5): 68-73.

- 3. Armstrong, P.R., Stone, M.L. and Brusewitz, G.H. (1997) Peach Firmness Determination Using Two Dif-ferent Nondestructive Vibrational Sensing Instruments. Transactions of the ASAE, 40, 699-703. https://doi.org/10.13031/2013.21289

- 4. Shmulevich, I., Galili, N. and Rosenfeld, D. (1996) Detection of Fruit Firmness by Frequency Analysis. Transactions of the ASAE, 39, 1047-1055. https://doi.org/10.13031/2013.27595

- 5. 危艳君, 饶秀勤, 漆兵, 等. 基于西瓜声学特性测定其成熟度[J]. 农产品加工(学刊), 2012(1): 8-10.

- 6. Oveisi, Z., Minaei, S., Rafiee, S., et al. (2014) Application of Vibration Response Technique for the Firmness Evaluation of Pear Fruit during Storage. Journal of Food Science and Technology, 51, 3261-3268. https://doi.org/10.1007/s13197-012-0811-z

- 7. 吴雪. 鸡蛋裂纹损伤检测的声振分析方法研究[J]. 食品与机械, 2014(6): 10-13.

- 8. 李瑾行, 鸿彦吴, 叶丽, 侯天浩, 陈子正. 基于敲击声音信号的墙体内管道探测方法[J]. 国外电子测量技术, 2022, 41(2): 1-6.

- 9. 郭开龙, 张厚江, 管成, 龚强. 木构件局部敲击信号的时域分析与研究[J]. 林业机械与木工设备, 2019, 47(2): 42-46, 53.

- 10. 刘利平, 蒋柳成, 乔乐乐, 孙建, 高世妍. 基于时频分帧能量熵的陶瓷制品敲击声波信号特征识别[J]. 应用声学, 2023, 42(1): 57-66.

- 11. Shah, V. and Gardner, W. (2004) Design Considerations for a New High Data Rate LWD Acoustic Telemetry System. SPE Asia Pacific Oil and Gas Con-ference and Exhibition, Perth, October 2004, SPE-88636-MS. https://doi.org/10.2118/88636-MS

- 12. Neff, J.M. and Camwell, P.L. (2007) Field-Test Results of an Acoustic MWD System. The SPE/IADC Drilling Conference, Amsterdam, February 2007, SPE-105021-MS. https://doi.org/10.2118/105021-MS

- 13. Parker, T. and Korism, T. (2015) New Sensors Improve Data Gathering in Extreme Drilling Environment. E & P, Houston, Tex.

- 14. 刘清友, 马德坤. 钻柱纵向振动模型的建立及求解方法[J]. 西南石油大学学报(自然科学版), 1998, 20(4): 55-58.

- 15. 高岩, 刘志国, 郭学增. 钻柱轴向振动固有频率的计算和测量[J]. 西安石油大学学报(自然科学版), 2000, 15(1): 39-43.

- 16. 杜勇, 胡建斌, 李艳萍, 等. 声波传输测试技术在油田的应用[J]. 测控技术, 2005, 24(11): 76-78.

- 17. 孙晓光, 刘广智, 冯遵城, 等. 油井参数声传输及井下发射控制[J]. 中国海洋大学学报(自然科学版), 1999, 29(4): 675-679.

- 18. 张美玲, 闫向宏, 刘文丽, 等. 非周期型理想钻柱系统声传播特性研究[J]. 振动与冲击, 2012, 31(1): 72-75.

- 19. 赵国山, 王斌斌, 都振川, 等. 钻柱信道中声波信号传输性能研究[J]. 石油机械, 2014, 42(10): 9-12.

- 20. Li, C., Chang, J., Fan, S., et al. (2016) Analyzing the Validity of a DFT-Based Improved Acoustic OFDM Transmission along Rotating Simulated Drillstring. Mechanical Systems & Signal Processing, 81, 447-460. https://doi.org/10.1016/j.ymssp.2016.04.003

- 21. 吕苗荣, 古德生. 工程信号处理新方法探索——最优频率匹配法和模式滤波法研究与应用[M]. 上海: 上海交通大学出版社, 2014: 6-8.

- 22. Cawley, P. and Adams, R.D. (1988) The Mechanics of the Coin-Tap Method of Non-Destructive Testing. Journal of Sound and Vibration, 122, 299-316. https://doi.org/10.1016/S0022-460X(88)80356-0

- 23. Cawley, P. and Adams, R.D. (1989) Sensitivity of the Coin-Tap Method of Nondestructive Testing. Materials Evaluation, 47, 558-563.

- 24. Cawley, P. (1990) Low-Frequency NDT Techniques for the Detection of Disbonds and Delaminations. British Journal of Non-Destructive Testing, 32, 454-461.

- 25. Raju, P., Patel, J. and Vaidya, U. (1993) Characterization of Defects in Graphite Fiber Based Composite Structures Using the Acoustic Impact Technique (AIT). Journal of Testing Evaluation, 21, 377-395. https://doi.org/10.1520/JTE11782J

- 26. Wheeler, A.S. (2018) Nondestructive Evaluation of Concrete Bridge Col-umns Rehabilitated with Fiber Reinforced Polymers Using Digital Tap Hammer and Infrared Thermography. West Vir-ginia University, Morgantown.

- 27. Joshi, R.M. (2018) Nondestructive Evaluation of FRP Composite Bridge Compo-nents Using Infrared Thermography and Digital Tap Testing. West Virginia University, Morgantown.

- 28. Kong, Q., Zhu, J., Ho, S.C.M., et al. (2018) Tapping and Listening: A New Approach to Bolt Looseness Monitoring. Smart Mate-rials and Structures, 27, 07LT02. https://doi.org/10.1088/1361-665X/aac962

- 29. 余焕伟. 基于高斯混合-隐马尔可夫模型的特种设备敲击检测[J]. 无损检测, 2021, 43(8): 14-20, 35.

- 30. 杨靖, 吴杰, 张勇, 等. 活塞摩擦与敲击特性关键影响参数的优化研究[J]. 内燃机工程, 2021, 42(2): 95-103.

- 31. 辛红伟, 安伟伦, 武英杰. 风电齿轮箱两级齿圈故障下振动信号幅值耦合调制建模[J]. 振动与冲击, 2021, 40(22): 221-233.

- 32. 王铮, 李硕宁, 郭广平. 敲击检测技术在某雷达天线罩在役检测中的应用[J]. 无损检测, 2012, 34(6): 29-32.

- 33. 陶鹏, 赵一中, 姚恩涛, 等. 基于敲击声振法的风机叶片脱层检测系统设计[J]. 测控技术, 2014, 33(4): 12-15.

- 34. 宋一晨, 吕苗荣, 陆健. 钻井管柱振动信号系统仿真研究[J]. 石油机械, 2015(10): 34-41.

- 35. 梁钊, 邱晓梅, 王峰, 等. 基于能量特征的刹车片内部缺陷检测方法[J]. 组合机床与自动化加工技术, 2018(11): 89-91, 95.