Journal of Aerospace Science and Technology

Vol.

12

No.

01

(

2024

), Article ID:

82673

,

7

pages

10.12677/JAST.2024.121005

飞行器铆接接头疲劳性能及失效模式研究

仝梦佳1*,高亮2,程娇娇1,陆宇辰1,孟庆官1,陈玥1,丁振兴1

1首都航天机械有限公司,北京

2中国航天科技集团,北京

收稿日期:2024年1月22日;录用日期:2024年3月11日;发布日期:2024年3月18日

摘要

本文针对飞行器铆接接头开展了疲劳性能试验和疲劳失效模式研究,采用SUNS890-250S疲劳试验机以正弦波形载荷曲线进行不同频率下的疲劳试验,得出50%载荷水平不同疲劳试验频率下,飞行器铆接接头的疲劳寿命;在此基础上,采用电子显微镜进行微观观察以及断口分析,进一步得出飞行器铆接接头的疲劳失效机制。

关键词

飞行器铆接接头,疲劳性能,失效机制

Research on Fatigue Property and Failure Mode for Riveted Joints of Aircraft

Mengjia Tong1*, Liang Gao2, Jiaojiao Cheng1, Yuchen Lu1, Qingguan Meng1, Yue Chen1, Zhenxing Ding1

1Capital Aerospace Machinery Corporation Limited, Beijing

2China Aerospace Science and Technology Corporation, Beijing

Received: Jan. 22nd, 2024; accepted: Mar. 11th, 2024; published: Mar. 18th, 2024

ABSTRACT

In this paper, the fatigue performance test and failure mode research are carried out for the riveted joint of aircraft. The SUNS890-250S fatigue testing machine is used to carry out the fatigue test at different frequencies with the sine wave load curve, and the fatigue life of the riveted joint of the reusable aircraft under different fatigue test frequencies at 50% load level is obtained. On this basis, the microscopic observation and fracture analysis were carried out by electron microscope, and the fatigue failure mechanism for the riveted joint of the aircraft was further obtained.

Keywords:Riveted Joints of Aircraft, Fatigue Property, Failure Mode

Copyright © 2024 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

铆接作为一种传统的连接工艺,由于其连接可靠、质量轻、低成本等优点,被广泛用于航空航天领域 [1] 。目前,铆接是整流罩、级间段、资源舱和尾翼等飞行器结构零件的主导制造工艺。传统的铆接方式主要有压铆、抽铆以及锤铆等,虽然这些铆接方式应用比较广泛,有着诸多优点,但同时也存在着不可忽视的缺陷 [2] 。因此,展开铆接接头疲劳性能的研究,有效判断失效机制是提高铆接性能的关键,也是飞行器稳定使用的关键 [3] 。

飞行器是世界航空航天领域的一个极其重要的发展方向,其飞行速度快,所处的载荷环境非常复杂和恶劣,大部分外表面都要承受强烈的气动加热与噪声 [4] [5] 。飞行器结构疲劳破坏是其破坏的主要形式,疲劳也是航天产品最为关注的问题之一。随着新一代运载火箭、载人航天工程、探月工程等重大项目的开展,飞行器的机动性、可靠性、承载能力等要求逐渐提高。因此,对进行天地往返、重复使用工况下的飞行器进行疲劳性能评估是不可或缺的一环。

Osama Bedairt [6] 通过有限元方法研究了多钉铆接件连接孔附近的周向应力、轴向应力、径向应力分布,并发现连接件上的最大拉压应力受二次弯曲的影响比较大。S. Sathiya Narayan [7] 等人研究了钉载不均匀分布对铆接件疲劳寿命、故障和损伤容限设计的影响。陈允全 [8] 等开展了钛合金结构干涉配合铆接疲劳试验研究,得出了加载的应力水平越低,疲劳寿命提高越明显的结论。田冬凤 [9] 等研究静载荷作用下连接件的应力分布特点,分析了载荷传递方式及其疲劳破坏机制。张天朋 [10] 等研究了铆接角度与方向对连接件疲劳性能的影响,给出了合理的建议。

本文以飞行器铆接接头为研究对象,对其进行了疲劳性能试验,得到铆接接头在特定频率范围段的疲劳性能、疲劳失效模式,结合断口分析,推断失效机制。

2. 疲劳性能试验方案

飞行器铆接接头的疲劳性能试验包括对飞行器铆接接头的疲劳性能分析和失效模式两部分。

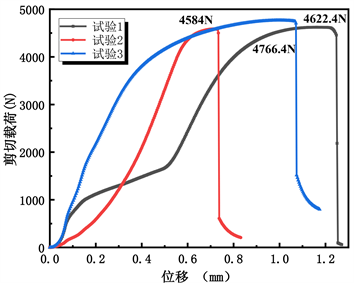

2.1. 疲劳性能试验方法

疲劳试验时,疲劳载荷使用常幅加载方式最为常见且简单迅速。因此,本文选用幅加载方式进行试验。常幅加载时波形有正弦波、三角形波和矩形波,一般选择正弦波 [11] 。因此,测试过程中将载荷曲线设置为正弦波形载荷,通过剪切试验得到铆接接头的最大剪切载荷,如图1所示。图2为铆接接头剪切试验结果。可看出,剪切载荷随位移先线性增加,随后增长速率降低,直至最大值发生瞬间分离。对接头进行三次重复实验,得到剪切载荷分别为4622.4 N、4584 N 、4766.4 N,其平均载荷值为4657.6 N。试验结果表明接头具有较稳定的接头强度,采用4657.6 N作为接头最大剪切载荷,并取50%为接头疲劳试验加载载荷,即2328.8 N,取应力比R为0.1。根据飞行器的仪器设备随机振动频率范围确立疲劳试验频率,分别按20 Hz、100 Hz、200 Hz、250 Hz开展4组试验,计算出各组试验件疲劳试验所需参数如表1所示。

Figure 1. The shear test

图1. 剪切试验

Figure 2. Quasi-static shear curve

图2. 准静态剪切曲线

Table 1. Fatigue test components required parameters

表1. 疲劳试验各组试验件所需参数

为了进一步研究接头铆接接头的疲劳失效机制,采用扫描电子显微镜,设置测量分辨率为1.0 nm,放大倍率范围为10~1,000,000倍,观察铆钉钉杆断口,分析失效模式。

2.2. 铆接接头准备

铆接接头采用钢铝组合铆接件,厚度2 mm的1Cr18Ni9Ti钢件与2A12铝合金件通过铆钉YC0894-88 3 × 8LY10铆接。

2.3. 疲劳试验

疲劳性能试验采用SUNS890-250S疲劳试验机为实验设备,试验机组成及试验件装夹图如图3所示。

Figure 3. Fatigue machine

图3. 疲劳试验机

3. 疲劳试验结果及分析

3.1. 疲劳性能分析

疲劳测试后,得到了50%载荷水平不同疲劳试验频率下,飞行器铆接接头的疲劳寿命,疲劳测试结果如表2所示,不同频率下疲劳周期对比如图4所示。在特定(50%)载荷水平下,飞行器铆接接头的疲劳周期随着疲劳试验频率升高而增加。如频率为100 Hz的疲劳寿命为1,959,125,较20 Hz下的高约54.9%,且频率越高,增长比重越大,其原因与接头处铆钉的位错运动有较大关系。试样在载荷的作用下发生塑性变形,材料位错运动导致应力集中产生,并在交变载荷下逐渐产生损伤,累计到某一值后发生断裂。而当接头处于高频载荷下,铆钉的位错运动稍滞后于加载载荷,使得铆钉材料实际的位错运动小于低频下的,造成材料应力集中现象不明显,导致接头损伤增加速率降低,表现为接头在高频下的疲劳寿命增加。但疲劳寿命的增加并不是无限的,从图4可看出寿命的增长速率逐渐降低。

综上所述,在交变载荷的作用下,铆钉钉杆会产生微小的裂纹,随着交变载荷周次的增加,裂纹会逐渐扩展。伴随裂纹尺寸的不断增大,铆钉的剩余强度逐步减小,最终导致疲劳断裂。在高频振动载荷下,微裂纹的产生和扩展速度会变慢。因此,在低疲劳试验频率下,飞行器铆接接头的疲劳周期较小;而在高疲劳试验频率下,飞行器铆接接头的疲劳周期较大。

Table 2. Fatigue test results of riveted joint of aircraft

表2. 飞行器铆接接头的疲劳测试结果

Figure 4. Comparison of fatigue cycles at different frequencies

图4. 不同频率下疲劳周期对比

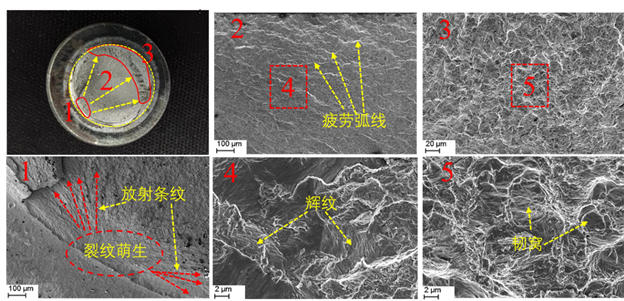

3.2. 失效模式分析

根据疲劳失效部位的断裂情况,得出铆接接头疲劳失效模式。图5为飞行器铆接接头的疲劳断口图,宏观上表现为:在不同疲劳试验频率下飞行器铆接接头的失效模式基本一致,均为铆钉钉杆发生断裂。表明接头在循环加载下,主要由铆钉承载。

Figure 5. Fatigue failure diagram of aircraft riveted joints

图5. 飞行器铆接接头疲劳失效图

为了进一步探究接头的疲劳失效机制,对飞行器铆接接头典型疲劳断口进行微观观察。图6为飞行器铆接接头的疲劳失效断口微观图,断裂界面共分为了三个区域,裂纹萌生1区,裂纹扩展2区以及最终断裂3区。微观观察结果如下:

1) 观察裂纹萌生1区,可以看到向外辐射的放射状条纹,此处为铆钉钉杆区域,该处承受较大的拉伸应力,成为了裂纹起源区域。

2) 观察裂纹扩展2区,发现了大量河滩状的疲劳弧线,与弧线垂直的方向即代表了应力加载的方向;该区域放大即为区域4,弧线之间有许多辉纹组成,每条辉纹即代表一次疲劳加载。

3) 对于瞬时断裂3区放大倍数观察,效果如区域5所示,可以看到大量韧窝,说明该区域是由交变过载引起的瞬间撕裂。

Figure 6. Micrograph of fatigue failure fracture

图6. 疲劳失效断口微观图

4. 结论

本文通过疲劳试验,对飞行器铆接接头的疲劳性能及疲劳失效模式进行了分析。主要得到以下结论:

1) 对于疲劳性能而言,在特定载荷水平下,低疲劳试验频率下的飞行器铆接接头的疲劳周期较小,高疲劳试验频率下的飞行器铆接接头的疲劳周期较大。

2) 在不同疲劳试验频率下飞行器铆接接头的失效模式基本一致,均为铆钉钉杆发生断裂。

3) 飞行器铆接接头的疲劳断裂界面可分为三个区域:裂纹萌生1区,裂纹扩展2区以及最终断裂3区,体现了铆钉钉杆在交变载荷作用下的失效过程。

文章引用

仝梦佳,高 亮,程娇娇,陆宇辰,孟庆官,陈 玥,丁振兴. 飞行器铆接接头疲劳性能及失效模式研究

Research on Fatigue Property and Failure Mode for Riveted Joints of Aircraft[J]. 国际航空航天科学, 2024, 12(01): 28-34. https://doi.org/10.12677/JAST.2024.121005

参考文献

- 1. 邓将华, 李春峰, 于海平, 江洪伟. 电磁铆接技术[J]. 锻压技术, 2010, 35(3): 1-6.

- 2. 周其蒙. 机器人电磁铆接工艺研究及应用验证[D]: [硕士学位论文]. 南京: 南京航空航天大学, 2020.

- 3. 喻龙, 章易镰, 王宇晗, 等. 飞机自动钻铆技术研究现状及其关键技术[J]. 航空制造技术, 2017, 9(9): 16-25.

- 4. 郭恩明. 国外飞机柔性装配技术[J]. 航空制造技术, 2009(9): 28-32.

- 5. 刘楼. 飞行器结构疲劳强度可靠性分析[D]: [硕士学位论文]. 哈尔滨: 哈尔滨工程大学, 2011.

- 6. Bedair, O. (2011) Stress Field Characteristics of Eccentrically Loaded Aircraft Spliced Joints. Applied Mathematical Modelling, 36, 4543-4556.

- 7. Sathiya Narayan, S., Pavan Kumar, D.V.T.G. and Chandra, S. (2009) Implication Unequal Rivet Load Distribution in the Failures and Datolerant Design of Metal and Composite Civil Aircraft Riveted Lap Joints. Engineering Failure Analysis, 16, 2255-2273. https://doi.org/10.1016/j.engfailanal.2009.03.016

- 8. 陈允全, 曹增强, 等. 钛合金结构干涉配合铆接疲劳试验研究[J]. 航空制造技术, 2017(4): 83-86.

- 9. 田冬凤. 飞机机身铆接构件疲劳性能研究[D]: [硕士学位论文]. 南京: 南京航空航天大学, 2013.

- 10. 张天朋. 铆接角度与方向对连接件疲劳性能的影响[D]: [硕士学位论文]. 杭州: 浙江大学, 2017.

- 11. 杜洪增. 飞机结构疲劳强度与断裂分析[M]. 北京: 中国民航出版社, 1996.

NOTES

*通讯作者。