Nuclear Science and Technology

Vol.

07

No.

01

(

2019

), Article ID:

28728

,

8

pages

10.12677/NST.2019.71005

The Jamming Cause Analysis and Resolution of the MSIV Air Conditioning Valve

Huayu Deng, Rui Cai, Rudong Zhu, Zhengquan Liang, Shuwen Zhan

Yangjiang Nuclear Power Plant Company Limited, Yangjiang Guangdong

Received: Jan. 10th, 2019; accepted: Jan. 24th, 2019; published: Jan. 31st, 2019

ABSTRACT

Jamming is a normal failure of the main steam isolation valve’s (MSIV) air conditioning valve during operation. This failure will significantly affect the stably operation of the nuclear power plant. The operation principle and stressing feature are analyzed, which shows the cause of jamming including structural defects, weak design, low manufacturing precision, big assembly space and poor wear-resisting property. In order to solve the jamming problem, a new type air conditioning valve is selected to substitute the former type. Structural analysis and performance test are implemented, which shows that the new type valve has better structural design and material properties. The high performance can prevent the air condition valve from jam. The new type valve can substitute the former one to perform safe function, and can ensure the stable operation of the MSIV.

Keywords:Air Conditioning Valve, Jam, Cause Analysis, Substitution

核电厂MSIV空气减压阀卡涩原因分析 与改进措施

邓华裕,蔡锐,朱如东,梁正权,詹淑文

阳江核电有限公司,广东 阳江

收稿日期:2019年1月10日;录用日期:2019年1月24日;发布日期:2019年1月31日

摘 要

主蒸汽隔离阀执行机构的空气减压阀在核电厂运行期间易出现卡涩现象,严重影响核电厂机组的稳定运行。本文通过对减压阀工作原理和运行受力状态进行分析,发现造成阀门卡涩的原因有阀门结构缺陷、设计选型不当、制造精度低、配合间隙大、耐磨性能差。为了彻底解决减压阀卡涩问题,采用新型空气减压阀代替原阀门,并对新阀进行了结构分析和性能试验,结果表明替代阀门结构设计合理、关键部件选材合适、各项性能优异,且消除了阀门卡涩隐患,能够代替原阀门执行安全功能,保证了主蒸汽隔离阀的稳定运行,具有广泛推广价值。

关键词 :空气减压阀,卡涩,原因分析,替代

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

核电厂主蒸汽隔离阀(简称“MSIV”)分别位于压水堆核电厂三根主蒸汽管道上,用于正常工况和主蒸汽管线破裂事故下主蒸汽管线的隔离,为电厂系统运行提供安全控制。主蒸汽隔离阀包括阀门本体、驱动机构及控制系统三大部分,其中驱动机构是主蒸汽隔离阀的可靠性保障,MSIV空气减压阀位于驱动机构的油回路,主要为驱动机构的气动油泵提供气源,驱动气动泵以维持驱动机构的油压使主蒸汽隔离阀保持开启位置。

目前国内外对核电厂MSIV快关时间的研究较为广泛,但对MSIV驱动机构各部件的缺陷分析和运维情况研究较少 [1] [2] [3] [4] 。某核电厂MSIV执行机构空气减压阀在电厂日常运行中,多次因阀门卡涩导致压力调节不稳定,影响到设备正常运行。核电厂通常采用在线更换阀门和更换活塞材质的方式进行处理,但不能从根本上解决卡涩问题 [5] [6] [7] [8] 。

本文通过对空气减压阀的卡涩原因进行分析,提出了采用新型号空气减压阀以代替原阀门的策略,并对新型阀门的关键性能进行试验验证,以确保新型阀门的可靠性,保证主蒸汽隔离阀满足其应有的功能,保证核电厂的安全稳定运行。

2. MSIV空气减压阀功能和运行原理

2.1. MSIV空气减压阀结构及功能介绍

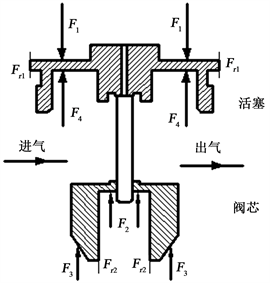

MSIV空气减压阀为活塞式减压阀,其结构如图1所示。

MSIV空气减压阀的功能是将上游压缩空气减压至系统所需压力,在输入压力范围(0.78~1.0 MPa)及相应的流量范围内,使输出空气压力稳定在0.32~0.38 MPa,给MSIV驱动机构的气动油泵提供气源,驱动气动油泵以维持驱动机构的油压,使MSIV保持在开启位置。

2.2. 工作原理

减压阀的工作原理分为减压和稳压两部分,减压过程是通过弹簧自动平衡介质压力从而调整阀瓣开度,对流体介质产生局部阻力节流,将进口的高压力降至所需要合适的出口压力。稳压过程是利用弹簧力与出口压力的平衡保持出口压力不变。

为了直观描述MSIV空气减压阀的工作原理,以下将结合阀门在减压和稳压阶段中的受力分析进行说明。受力简图如图2所示。

1——顶杆;2——锁紧螺母;3——弹簧托;4——调节弹簧;5——阀盖;6——活塞;7——阀体;8——阀杆;9——阀瓣;10——小弹簧;11——阀座。

1——顶杆;2——锁紧螺母;3——弹簧托;4——调节弹簧;5——阀盖;6——活塞;7——阀体;8——阀杆;9——阀瓣;10——小弹簧;11——阀座。

Figure 1. Structural diagram of MSIV air decompression valve

图1. MSIV空气减压阀结构示意图

F1——调节弹簧产生的作用力;F2——阀瓣弹簧产生的作用力;F3——进口压力对阀瓣产生的作用力;F4——出口压力对活塞的作用力;Fr1——活塞与上阀盖内部产生的摩擦力;Fr2——阀瓣与阀座之间的摩擦力。

F1——调节弹簧产生的作用力;F2——阀瓣弹簧产生的作用力;F3——进口压力对阀瓣产生的作用力;F4——出口压力对活塞的作用力;Fr1——活塞与上阀盖内部产生的摩擦力;Fr2——阀瓣与阀座之间的摩擦力。

Figure 2. Force diagram of MSIV air pressure relief valve

图2. MSIV空气减压阀受力示意图

由于阀芯外部与内部面积基本相同,且减压阀后压力基本相同,所以减压后的空气作用在阀芯上的力与减压后的空气作用在阀芯内部的力这两个力互相抵消。Fr1和Fr2均为部件运动时产生的摩擦阻力,此外,该摩擦力分为动摩擦力和静摩擦力,在减压阀减压调节中和稳压阶段下F阻并不相同。因摩擦阻力的方向不确定所以在图2中未注明方向。

减压阶段:

通过顺时针旋转调节螺钉,使减压阀的调节弹簧产生压缩,调节弹簧产生的推力F1直接作用在活塞上,这个推力使活塞、阀瓣向下运动,并克服滑动部件产生的动摩擦力(F阻)、阀瓣弹簧压缩弹力(F2)、进口压力对阀瓣形成的压力(F3)、出口压力对活塞的作用力(F4),从而打开减压阀阀瓣,使阀前介质经过阀瓣流向阀后。该阶段受力分析方程如下:

进气减压时:

(1)

稳压阶段:

当阀后压力升高到一定程度时,这个推力与预调的弹簧力平衡。当阀后压力(F4)继续升高时,这个推力将大于预调的弹簧力,推动活塞向上运动,阀门阀瓣在阀瓣弹簧压缩弹力(F2)作用下向上运行,从而关闭减压阀阀瓣。此时减压阀下游的空气通过阀门固定架上的排气孔释放到空气中,直至下游压力降低至设定值后活塞回到原位置并停止排气。该阶段受力分析方程如下:

定值稳压时:

(2)

排气泄压时:

(3)

从减压阀的工作原理看,减压阀活塞下的介质压力与调节弹簧的压缩弹力始终处于动态平衡状态,活塞的上下运动带动阀杆上下运动,阀瓣的开度处于动态变化,是一个动平衡过程。从减压阀工作原理的受力分析,可以直观的判断影响阀门稳定运行的因素有:调节弹簧的力学性能、滑动部件之间产生的摩擦力。

3. MSIV空气减压阀卡涩原因分析

某核电厂MSIV空气减压阀在机组1个换料周期内发生过12次卡涩问题。此外,调查中还发现,该型号MSIV空气减压阀在国内外其他核电厂内均存在阀门压力失调故障。选取某核电厂多组曾出现卡涩的阀门为研究对象,根据该型号空气减压阀的设计结构,制造工艺、运行状态等进行分析,以确定阀门卡涩的原因。

3.1. 结构设计分析

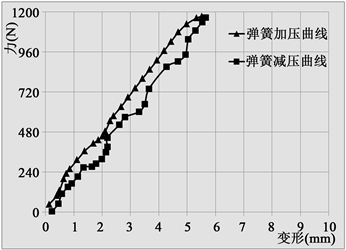

MSIV空气减压阀采用单弹簧式调压,对该调节弹簧进行性能测试(图3)知,该调节弹簧刚度K约为200 N/mm,现场实测活塞有效直径为D0,假设活塞上部压差变化为ΔP,弹簧位移变化率为Δξ,则有:

Figure 3. Loading performance curve of regulating spring

图3. 调节弹簧加载性能曲线图

(4)

根据式(4)可知,活塞上部压差与弹簧变形的变化率Δξ为1.45 bar/mm。即调节弹簧较小的压缩量会引起较大的压力变化。初步判定该减压阀选取弹簧刚度偏大、活塞调节行程短。

此外,核电厂在日常运行期间,MSIV空气减压阀因设备厂房温度、驱动机构油回路异常等原因需快速调节稳压,对减压阀灵敏度要求较高。而活塞式减压阀的特点为耐压能力高、行程长、无附加刚度、阻尼大、灵敏度低。所以MSIV空气减压阀采用活塞式减压阀,在设计选型上并非是最优的选择。

3.2. 制造工艺分析

MSIV空气减压阀采用单一主弹簧进行调压,该结构简单,制造方便。通过对该主弹簧进行性能分析,如图4所示,发现在加压和减压过程中弹簧变形曲线不重合,且减压过程中弹簧曲线存在明显的弯折状,表现出在一定载荷范围内的非线性特征,弹簧的调节性能较差。从减压阀工作过程中受力平衡公式(1)~(3)知,主弹簧弹力(F1)的不稳定性,会严重影响到空气减压阀的压力调节性能。

1:调节螺母;2:弹簧托;3:调节弹簧;4:阀盖;5:弹簧压板;6:隔膜;7:下阀体;8:阀瓣;9:底座螺母;10:小弹簧;11:隔膜底板。

1:调节螺母;2:弹簧托;3:调节弹簧;4:阀盖;5:弹簧压板;6:隔膜;7:下阀体;8:阀瓣;9:底座螺母;10:小弹簧;11:隔膜底板。

Figure 4. Structure chart of new air decompression valve

图4. 新型空气减压阀结构图

减压阀活塞滑动部分的制造精度会直接影响阀门的调节性能,选取多组曾短时间(1个月)出现卡涩的阀门为研究对象,对活塞与活塞缸的的外形尺寸进行测量发现,活塞与活塞缸配合间隙范围在0.17~0.28 mm,测量数据如表1所示。查询阀门设计手册活塞式减压阀相同位置公差配合要求为H11/h11,从测量数据来看,减压阀活塞滑动部分配合公差数值大。阀门活塞滑动部分间隙变化范围大,活塞抗偏斜能力差,活塞一旦偏斜则棱角部位与缸体内壁易产生点线接触式摩擦,导致活塞与气缸壁的摩擦阻力(Fr1)增大。根据减压阀工作过程中的受力平衡公式(1)~(3)知,摩擦阻力(F阻)增大,会直接影响到空气减压阀的压力运行性能。

Table 1. Dimension measurement data table for piston and piston cylinder of pressure reduction valve

表1. 减压阀活塞与活塞缸尺寸测量数据表

此外,通过对减压阀其他部件外形尺寸的测量发现,弹簧座双垫片、活塞圆凸台与主弹簧之间的配合间隙大,通过现场实测的间隙数据对减压阀各部件组合装配分析知,该空气减压阀门抗倾斜能力差。在阀门调节过程中会造成顶杆作用力轴线与弹簧座双垫片、弹簧不能同心,最终对活塞产生偏斜力矩,并且一旦开始偏斜就无法自找正。

3.3. 运行状态分析

MSIV空气减压阀活塞和活塞缸均采用铝合金材料,该材料质量轻、易加工,但耐磨性和耐腐蚀性较差。对现场已投运3~6月减压阀进行拆检发现,在阀门活塞与活塞缸交界处出现明显磨痕,所以采用铝合金材质进行设计,容易导致阀门因缸体磨损导致卡涩的问题。

3.4. 小结

根据上述分析,MSIV空气减压阀压力调节不稳或活塞卡涩原因为减压阀结构设计选型不当、制造精度低、配合间隙大、耐磨性能差。

4. 改进措施

国外核电厂对此同型号MSIV空气减压阀的卡涩处理方法包括:1) 砂纸打磨并润滑活塞、缸体;2) 更换新整阀备件;3) 将该空气减压阀内部的活塞材质替换为质地较软的材料等。上述方法可以一定程度的缓解卡涩现象,但无法完全将故障消除。本文采用新型阀门替代原型号空气减压阀,从设计参数、结构设计、特性参数等方面分析新型阀门的优越性。

4.1. 设计参数

新型MSIV空气减压阀采用与原型号阀门相同的设计参数,在阀门的上下游接口尺寸、外形尺寸、重量等方面与现有阀门基本相同,适用于某核电厂MSIV阀门设计选型要求,详细参数对照如表2所示。

Table 2. Design input and output number of new and old valves

表2. 新旧阀门的设计输入输出数

4.2. 结构设计与工作原理

新型MSIV空气减压阀采用膜片式结构设计,根据上文阀门卡涩原因分析知,该减压阀的运行要求调节灵敏度高、调节行程短、调节压力范围属于中压范围。所以采用隔膜式的减压阀能够有效适应核电站主蒸汽隔离阀中的高频空气调节工作。

新型MSIV空气减压阀结构见图4。新型减压阀阀芯和阀座采用黄铜材料,提高了阀芯与阀座的耐磨性,避免了长时间运行产生磨损痕迹而引起的卡涩。此外,在新型阀门还设置了限位凸台和定位槽来定位弹簧,并配合导向槽来控制弹簧压板的移动方向和移动幅度,避免了调节过程中因受力不均出现的位置偏差,从而避免了空气减压阀传感机构偏移卡涩,这能有效保障空气减压阀调节的稳定性和可靠性。

新型MSIV空气减压阀属于直接作用式薄膜弹簧减压阀,主要由调节弹簧、膜片、阀座、阀瓣等零件组成。当阀门下游出口侧压力增加,膜片向上运行,阀门开度减小,流速增加,压降增大,阀后压力减小;当出口侧压力下降,膜片向下运动,阀开度增大,流速减小,压降减小,阀后压力增大。阀后的出口压力始终保护与整定调节螺母整定的恒压。

4.3. 新型空气减压阀基本性能及在线运行性能验证

为了验证新型空气减压阀的运行性能,按照GB/T 12245-2006《减压阀性能试验方法》标准对新型阀门进行基本性能的测试,测试项目包括壳体试验、密封试验、调压试验、流量试验、流量特性试验、压力特性试验、连续运行试验能。基本性能测试结果见表3所示,可以看出新型阀门各项基本性能均能满足性能指标要求。

Table 3. New valve performance test report data

表3. 新阀门性能实验报告数据

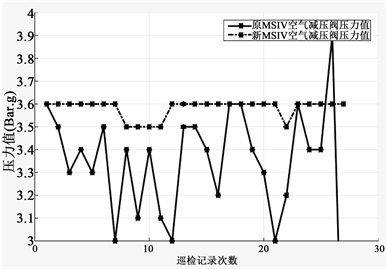

为进一步验证新型MSIV空气减压阀的可靠性,对其中一台主蒸汽隔离阀执行机构的空气减压阀进行在线换型验证。

图5给出了该空气减压阀替代前后的运行情况。从图5可以看出,替代前原型号空气减压阀的出口压力值在3.0~3.9 bar (表压)间波动,而替代后新型号空气减压阀的出口压力值波动范围为3.5~3.6 bar (表压),波动范围由0.9 bar降低至0.1 bar,说明替代后阀门运行性能远远优于原型号阀。

Figure 5. Comparing chart of pressure operation of MSIV air pressure relief valve

图5. MSIV空气减压阀压力运行对比图

5. 结论

本文通过对空气减压阀关键部件的结构设计特征、材料特性、受力特征及运行状态进行分析,总结了空气减压阀卡涩及压力调节不稳的根本原因。提出了采用新型阀门进行替代的方案,并对新型阀门设计参数、结构特征、运行参数等进行分析,论证了新阀门的综合性能优于旧阀门,可以彻底解决主蒸汽隔离阀执行机构空气减压阀卡涩问题,为电厂重要设备运行提供安全保障。

本文所使用的新型号空气减压阀性能优越,具有广泛的工程推广应用价值。

文章引用

邓华裕,蔡 锐,朱如东,梁正权,詹淑文. 核电厂MSIV空气减压阀卡涩原因分析与改进措施

The Jamming Cause Analysis and Resolution of the MSIV Air Conditioning Valve[J]. 核科学与技术, 2019, 07(01): 34-41. https://doi.org/10.12677/NST.2019.71005

参考文献

- 1. 潘大雷. 液压油对主蒸汽隔离阀快关性能影响研究[J]. 机械设计与制造, 2017(S1): 17-20.

- 2. 徐峥, 王德忠, 王志敏, 等. 核电站主蒸汽隔离阀气流诱发振动与噪声的数值分析[J]. 原子能科学技术, 2010(1): 48-53.

- 3. 李旭宁, 张铭刻, 郝龙云. 主蒸汽隔离阀快关时间延长的原因分析[C]//2010年中国核电产业科技创新与发展论文集. 北京: 原子能出版社, 2010.

- 4. 关建军. 供油管线泄漏原因分析及改进措施[J]. 维修技术, 2002(4).

- 5. 周铭杰. 浅谈减压阀的结构设计[J]. 液压与气动, 2005(3): 62-65.

- 6. 徐百汇. 某型柴油机气体减压阀设计技术分析[J]. 中国修船, 2012, 25(2): 10-13.

- 7. 吴政. 减压阀流量压力特性的分析与探讨[J]. 阀门, 2002(2): 17-18.

- 8. 陆培文. 实用阀门设计手册[M]. 北京: 机械工业出版社, 2007.