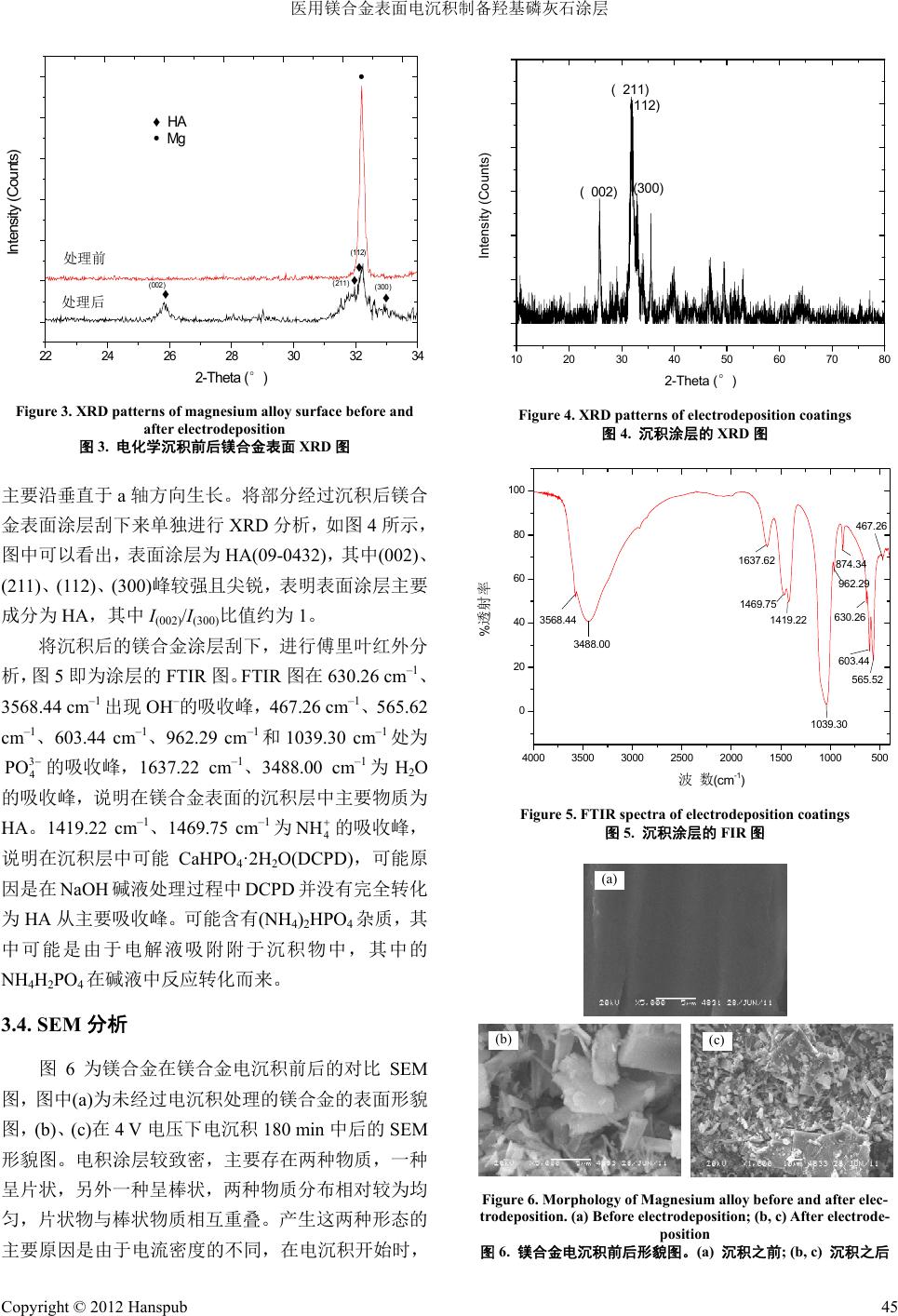

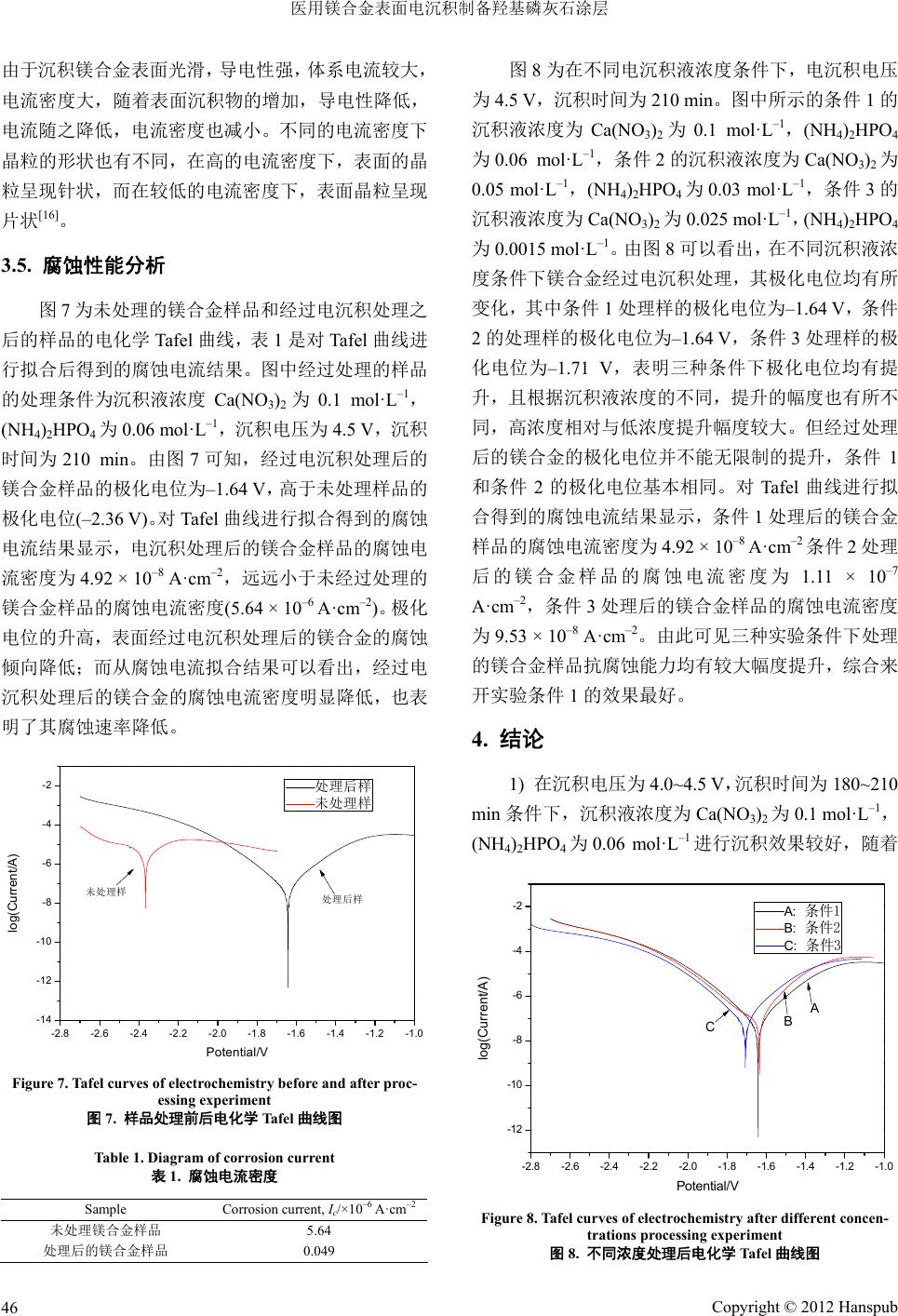

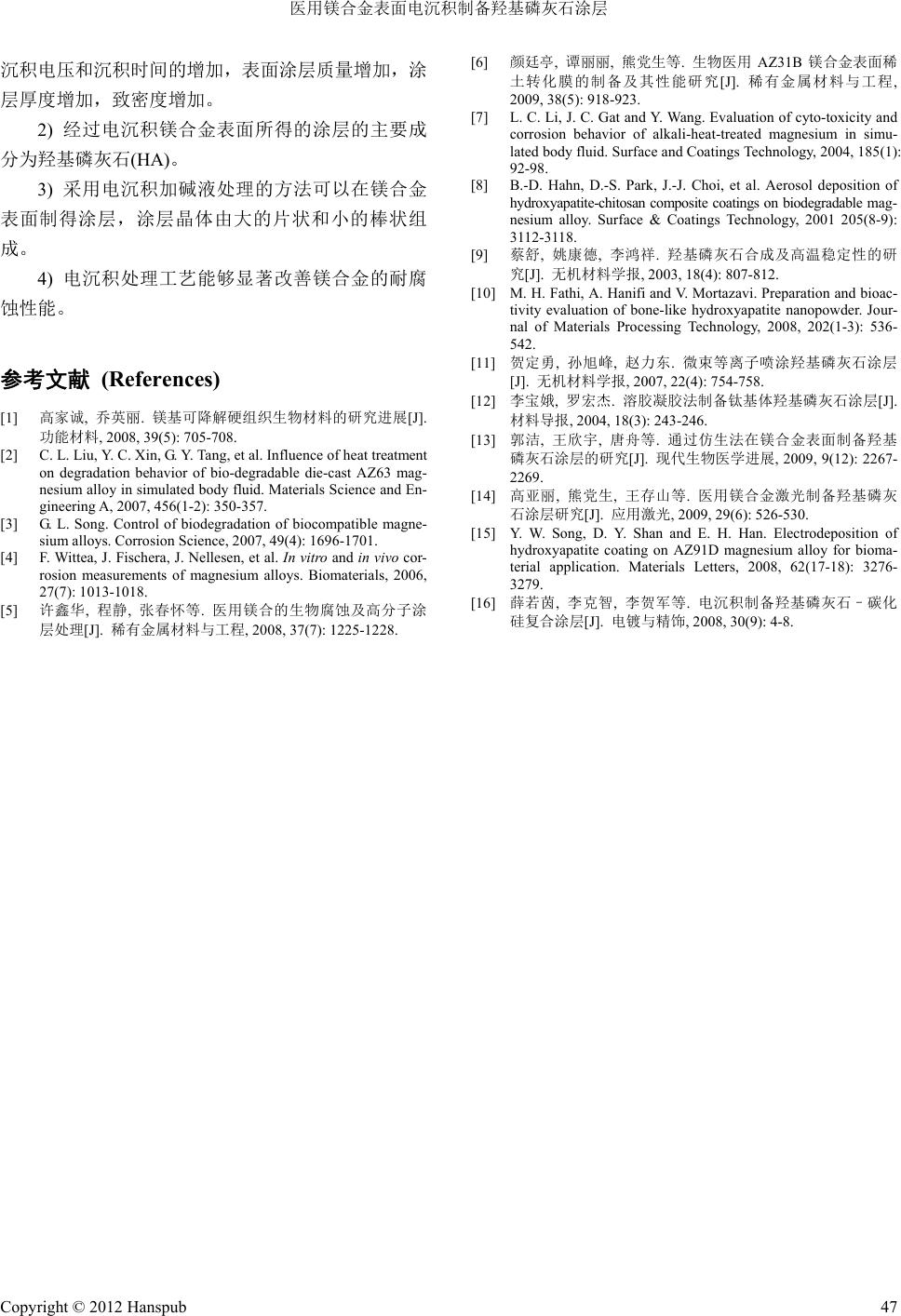

Hans Journal of Chemical Engineering and Technology 化学工程与技术, 2012, 2, 42-47 http://dx.doi.org/10.12677/hjcet.2012.22008 Published Online April 2012 (http://www.hanspub.org/journal/hjcet) Electrodeposition of Hydroxyapatite Coating on Magnesium Alloy for Biomaterial Application Zhongdon g Pe ng, Yuejun Yi , Yanbing Cao, Ke Du, Guo rong Hu School of Metallurgical Science and Engineering, Central South University, Changsha Email: pengzhd-1@csu.edu.cn Received: Jan. 12th, 2012; revised: Jan. 31st, 2012; accepted: Feb. 4th, 2012 Abstract: Magnesium and its alloys are potential biodegradable implant materials due to their attractive biological property. But their poor corrosio n resistance may result in the sudden failure of the implants. The hydroxyapatite (HA) coating was electrodeposited on magnesium alloy surface to improve its corrosion resistance. Technique properties of coatings were investigated by scanning electron microscopy (SEM), X-ray diffraction (XRD) respectively and Fourier transform infrared spectrometry (FTIR). The results show that hydroxyapatite crystals are flakes and needles. The thickness of the coatings increases along with the increase of voltage and time. The main component of the coating is hydroxyapatite, and shows good corrosion resistance performance. Keywords: Magnesium and Its Alloys; Biomedicine Materials; Electrodeposition ; Hydro xyapatite; Coating 医用镁合金表面电沉积制备羟基磷灰石涂层 彭忠东,伊跃军,曹雁冰,杜 柯,胡国荣 中南大学冶金科学与工程学院,长沙 Email: pengzhd-1@csu.edu.cn 收稿日期:2012 年1月12 日;修回日期:2012 年1月31 日;录用日期:2012年2月4日 摘 要:镁及其合金由于具有良好的生物学特性成为潜在的可生物降解的植入材料,但是其低的抗腐蚀能力会 导致植入失败。在镁合金基体表面电沉积获得羟基磷灰石(HA)涂层用以改善镁合金的抗腐蚀能力。用扫描电子 显微镜(SEM)、X射线衍射(XRD)、傅立叶红外分析(FTIR)等手段对涂层进行了表征。实验结果表明:电沉积的 羟基磷灰石涂层呈现片状、针状,随着电压、时间的增加,涂层变厚,涂层的主要成分为 HA,具有良好的耐腐 蚀性能。 关键词:镁及其合金;医用材料;电沉积;羟基磷灰石;涂层 1. 引言 不锈钢、钛基合金作为植入材料,已经广泛应用 于临床上面,但是这些金属材料会因体液腐蚀而释放 出有毒的离子,造成局部过敏或者炎症的发生[1]。这 些金属力学性能与人体不相匹配,不利于骨骼的生 长,且为惰性材料,需要二次手术进行取出。镁及其 合金可以很好的解决这些问题,镁合金的弹性模量与 人体相近,镁合金电极电位较低,在人体内可以腐蚀 并降解,镁离子是人体所必须的金属离子,从而被人 体所吸收[2-4]。 但是,如果使用镁合金作为植入物用来修复骨组 织,可能会因为腐蚀过快而在骨组织愈合前失去力学 性能。最近,用于延缓镁合金降解速率的表面改性方 法多有报道,包括高分子涂层[5],稀土转化膜[6],碱 热处理[7],羟基磷灰石涂层[8]等方法。羟基磷灰石 (Ca10(PO4)6(OH)2,HA)是人体骨骼和牙齿的主要无机 Copyright © 2012 Hanspub 42  医用镁合金表面电沉积制备羟基磷灰石涂层 成分,具有良好的生物相容性和生物活性,植入骨组 织后能在界面上和骨形成化学键结合,并具有诱导促 进骨组织生长的作用[9,10]。但是 HA 材料力学性能较 差,脆性大,强度低,大大限制了其在人体荷重部位 的使用。因此,将羟基磷灰石涂覆在镁合金表面,可 得到具有一定抗腐蚀能力,且具有生物相容性的生物 材料。在金属表面制备羟基磷灰石涂层,主要有等离 子喷涂法[11]、溶胶–凝胶发[12]、仿生法[13]、激光融覆 法[14]、电化学沉积法[15]等。其中电化学沉积法具有设 备简单,成本低廉,操作方便等优点,并且电沉积是 一种非线性工艺,可在形状复杂和多孔表面制备出均 匀的羟基磷灰石涂层。 本实验采用电化学沉积的方法在镁合金基体上 制备 HA 涂层,讨论了不同制备条件对涂层的影响。 2. 试验 2.1. 材料预处理 实验选用为 20 mm × 20 mm × 5 mm的AZ31B 镁 合金片,试样先用 180 号砂纸打磨,再用400 号砂纸 打磨,在蒸馏水、酒精中超声波清洗20 min,晾干备 用。 2.2. 电沉积 采用用分析纯 Ca(NO3)2和(NH4)2HPO4与蒸馏水 配制成电沉积电解液,控制电沉积液中 Ca 与P的浓 度比 CaP10 6,采用用氨水和稀硝酸调节PH 值为 4.0,每1 L电沉积液中加入10 ml H2O2(分析纯),在 自制电解槽进行电沉积。 以APS3003S 恒压恒流电源提供恒压。不锈钢作 为阳极,镁合金作为阴极,进行恒电压沉积。 为了探究过程中沉积电压对沉积效果的影响,研 究中从较小的电压开始进行实验,并逐步升高电压, 从较短的时间开始,逐步增加实验时间,根据实验结 果探究沉积电压对镁合金的抗腐蚀效果的影响。调节 电压为 1.0 V,1.5 V,2.0 V,2.5 V,3.0 V,3.5 V, 4.0 V,4.2 V ,4.5 V,分别沉积 60 min,120 min,180 min,240 min。 在沉积过程中,所采用的电沉积液的浓度对于镁 合金的抗腐蚀效果也有一定的影响,基于此,本研究 对于电沉积也的浓度进行了一定的考察。参阅前人的 实验中[15],选择了一种条件,并在此基础上进行了一 定倍率上的调整,观察实验的结果。电沉积液浓度的 选择,条件 1:Ca(NO3)2为0.1 mol·L–1,(NH4)2HPO4 为0.06 mol·L–1,条件 2:Ca(NO3)2为0.05 mol·L–1, (NH4)2HPO4为0.03 mol·L–1,条件 3:Ca(NO3)2为0.025 mol·L–1,(NH4)2HPO4为0.015 mol·L–1。 2.3. 后处理 将电沉积后的镁合金进行碱液后处理,置于 1 mol·L–1 NaOH溶液中,于60℃恒温浸泡 4 h,然后水 洗,室温下自然风干。 2.4. 涂层测试 采用日本理学 Rigaku公司 Minflex 型的X射线自 动衍射仪(XRD,D/max-r A type Cu Ka1,40 kV, 10˚~80˚,日本)分析涂层晶体结构,测试条件为:铜 靶(λ = 0.15406 n m),管压 40 kV,管流 40 mA,扫描 速率 2˚·min–1;采用日本JEOL 公司JSM-5600LV 扫描 电子显微镜(SEM)观察涂层表面形貌;采用美国 Nicolet 公司 Nicolet 6700型傅里叶红外光谱仪(Fourier transform infrared spectroscopy,FTIR,美 国 )测定涂层 中磷酸根和羟基的振动光谱,分辨率 4 cm–1,扫描次 数16;采用CHI660D 型电化学工作站测试电化学腐 蚀性能。 3. 结果与讨论 3.1. 电沉积涂层的相转变分析 镁合金电积过程发生的电化学反应如下。 反应步骤1:在外加电场下 与 2 HPO 42 4 HPO 的分 解反应 2 244 2 2 HPO2e2 HPOH 2 (1) 23 44 2 HPO2e2POH 4 (2) 反应步骤 2:Ca 与和 反应生成 CaHPO4·2H2O(DCPD)和Ca3(PO4)2(β-TCP) 2 4 HPO 3 4 PO 22 42 42 CaHPO2H OCaHPO2H O (3) 23 43 2 3 Ca2POCaPO (4) DCPD 与β-TCP 是HA 的前驱体,在碱液中 HA 是最稳定的磷酸盐。经过初步电沉积后的涂层中含有 Copyright © 2012 Hanspub 43  医用镁合金表面电沉积制备羟基磷灰石涂层 DCPD 与β-TCP,两者在 NaOH 溶液中经过一段时间 的处理后得到HA。HA 涂层并不是紧密排列,在形态 学上是呈片状排列,这样有利于骨组织渗透过植入物 从而加速骨骼的治愈。 3.2. 沉积制度对沉积的影响 电沉积实验中对于整个过程影响的因素比较多, 有沉积电压,沉积时间,电沉积液浓度,沉积的电流 密度等条件。由于电流密度决定于沉积电压、镁合金 片的表面积、电流大小等因素,因此考察电流密度比 较繁琐,实际的指导意义不大。因为电流大小又取决 于整个体系的电导率,在整个沉积过程中,由于镁合 金表面沉积的是一层非导电体,其电流大小是在不断 的降低的,也就是电流密度是在不断降低的。本实验 中采用了相对较为简便的方法,即恒电位法,固定沉 积电压不变,考察经过沉积之后的镁合金的实验效 果。 固定电沉积液浓度 Ca(NO3)2为0.1 mol·L–1, (NH4)2HPO4为0.06 mol·L–1 进行电沉积。采用分析天 平分析镁合金沉积前后的质量差,即得到所沉积的涂 层的质量。图 1、图2分别示出了沉积质量随沉积电 压和沉积时间的关系曲线图。可以看出,当沉积时间 一定时,涂层的质量随着沉积电压的增大而增大;当 沉积电压一定时,涂层质量随着沉积时间的增大而增 大。 在沉积过程中,沉积电压与表层的 HA 形核长大 也有较大关系。沉积电压高时,电沉积过程以晶粒长 大为主,晶粒颗粒较大,沉积涂层比较致密,结合强 度较高;沉积电压低时,电沉积过程以晶粒形核为主, 晶粒细小,涂层较为疏松,易造成沉积涂层脱落,表 面间隙大。 增加沉积电压和沉积时间,都可以增加涂层的沉 积量。但是当沉积电压过高时,水的电解过程也会加 剧,这样将导致H2在阴极大量析出,形成的羟基磷灰 石涂层沉淀可能扩算到溶液本体或者沉积到电解槽底 部,并没有在镁合金表面沉积。随着沉积时间的增加, 镁合金基体表面沉积的涂层也在逐渐增加,导致导电 性降低,涂层质量的增加量也在趋于缓慢。综合沉积 电压和沉积时间两方面因素,电沉积的可以选择沉积 电压为 4.0~4. 5 V,沉积时间在180~210 min为宜。 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 4.5 5.0 1 2 3 4 5 6 7 8 9 10 沉积质量(mg/cm2) 沉积电压(V) 120min 150 min 180 min 210 min 240 min Figure 1. Change of coatings mass along with deposition voltage 图1. 沉积质量随沉积电压的变化 406080100 120 140 160 180 200 220 240 260 3.5 4.0 4.5 5.0 5.5 6.0 6.5 7.0 7.5 8.0 8.5 9.0 9.5 10.0 沉积质量(mg/cm2) 沉积时 间(min) 3.0 V 3.5 V 4.0 V 4.5 V Figure 2. Change of coatings mass along with deposition time 图2. 沉积质量随沉积时间的变化 3.3. 涂层的物相组成 图3为电沉积前后镁合金表面XRD 图。HA 的衍 射峰主要集中区2 = 22˚~35˚进行比较。从图 3可以 看出,2 = 32.2˚为镁合金的Mg 的衍射峰(65-3365), 其余为 HA 的衍射峰(09-0432),说明镁表面沉积层主 要为 HA。HA 的主要衍射峰(002)、(211)、(112)、(300), 峰形较宽,表明 HA的结晶程度相对较低。Mg 的锋 线强度明显减弱,表明表面镁的相对含量降低。HA 晶体的端面为正六边形,晶体的 c轴为柱轴方向,a 轴则与正六边形的任一边平行,(002)晶面垂直于c轴, (300)晶面垂直于 a轴。无择优取向的标准HA 样品的 (002)和(300)晶面的强度比值 I(002)/I(300) = 0.67。图 3所 示I(002)/I(300)的比值约为1,说明(300)峰较强,说明HA Copyright © 2012 Hanspub 44  医用镁合金表面电沉积制备羟基磷灰石涂层 22 24 26 28 30 32 34 ♦ ♦ ♦ Intensity (Counts) 2-Theta (°) 处理后 处理前 ♦ • (002) (211) (112) (300) ♦HA •Mg Figure 3. XRD patterns of magnesium alloy surface before and after electrodeposition 图3. 电化学沉积前后镁合金表面 XRD 图 主要沿垂直于a轴方向生长。将部分经过沉积后镁合 金表面涂层刮下来单独进行XRD 分析,如图 4所示, 图中可以看出,表面涂层为 HA(09-0432),其 中 (002)、 (211)、(112)、(300)峰较强且尖锐,表明表面涂层主要 成分为 HA,其中 I(002)/I(300)比值约为1。 将沉积后的镁合金涂层刮下,进行傅里叶红外分 析,图 5即为涂层的 FTIR 图。FTIR 图在630.26 cm–1、 3568.44 cm–1 出现 OH–的吸收峰,467.26 cm–1、565.62 cm–1、603.44 cm–1、962.29 cm–1 和1039.30 cm–1 处为 的吸收峰,1637.22 cm–1、3488.00 cm–1为H2O 的吸收峰,说明在镁合金表面的沉积层中主要物质为 HA。1419.22 cm–1、1469.75 cm–1 为 的吸收峰, 说明在沉积层中可能 CaHPO4·2H2O(DCPD),可能原 因是在 NaOH碱液处理过程中 DCPD并没有完全转化 为HA 从主要吸收峰。可能含有(NH4)2HPO4杂质,其 中可能是由于电解液吸附附于沉积物中,其中的 NH4H2PO4在碱液中反应转化而来。 3 4 PO 4 NH 3.4. SEM分析 图6为镁合金在镁合金电沉积前后的对比SEM 图,图中(a)为未经过电沉积处理的镁合金的表面形貌 图,(b )、(c)在4 V电压下电沉积 180 min中后的 SEM 形貌图。电积涂层较致密,主要存在两种物质,一种 呈片状,另外一种呈棒状,两种物质分布相对较为均 匀,片状物与棒状物质相互重叠。产生这两种形态的 主要原因是由于电流密度的不同,在电沉积开始时, 10 20 30 40 50 60 70 80 Intens ity (Counts) 2-Theta (°) ( 002) (211) (112) (300) Figure 4. XRD patterns of electrodeposition coatings 图4. 沉积涂层的 XRD 图 4000 3500 3000 2500 2000 1500 1000500 0 20 40 60 80 100 %透射率 波数(cm-1) 3568.44 3488.00 1039.30 467.26 565.52 630.26 603.44 962.29 1637.62 1469.75 1419.22 874.34 Figure 5. FTIR spectra of electrodeposition coatings 图5. 沉积涂层的 FIR 图 (a) (b) (c) Figure 6. Morphology of Magnesium alloy before and after elec- trodeposition. (a) Before electr odeposition; (b, c) After electrode- position 图6. 镁合金电沉积前后形貌图。(a) 沉积之前; (b, c) 沉积之后 Copyright © 2012 Hanspub 45  医用镁合金表面电沉积制备羟基磷灰石涂层 由于沉积镁合金表面光滑,导电性强,体系电流较大, 电流密度大,随着表面沉积物的增加,导电性降低, 电流随之降低,电流密度也减小。不同的电流密度下 晶粒的形状也有不同,在高的电流密度下,表面的晶 粒呈现针状,而在较低的电流密度下,表面晶粒呈现 片状[16]。 3.5. 腐蚀性能分析 图7为未处理的镁合金样品和经过电沉积处理之 后的样品的电化学Tafel 曲线,表1是对 Tafel 曲线进 行拟合后得到的腐蚀电流结果。图中经过处理的样品 的处理条件为沉积液浓度 Ca(NO3)2为0.1 mol·L–1, (NH4)2HPO4为0.06 mol·L–1,沉积电压为 4.5 V,沉积 时间为 210 min。由图 7可知,经过电沉积处理后的 镁合金样品的极化电位为–1.64 V,高于未处理样品的 极化电位(–2.36 V)。对Tafel 曲线进行拟合得到的腐蚀 电流结果显示,电沉积处理后的镁合金样品的腐蚀电 流密度为4.92 × 10–8 A·cm–2,远远小于未经过处理的 镁合金样品的腐蚀电流密度(5.64 × 10–6 A· cm–2)。极化 电位的升高,表面经过电沉积处理后的镁合金的腐蚀 倾向降低;而从腐蚀电流拟合结果可以看出,经过电 沉积处理后的镁合金的腐蚀电流密度明显降低,也表 明了其腐蚀速率降低。 -2.8 -2.6 -2.4 -2.2 -2.0 -1.8 -1.6 -1.4 -1.2 -1.0 -14 -12 -10 -8 -6 -4 -2 log(Current/A) Potential/V 处理后样 未处理样 未处理样 处理后样 Figure 7. Tafel curves of electrochemistry before and after proc- essing experiment 图7. 样品处理前后电化学 Tafel曲线图 Table 1. Diagram of corrosion current 表1. 腐蚀电流密度 Sample Corrosion current, Ic/×10–6 A·cm–2 未处理镁合金样品 5.64 处理后的镁合金样品 0.049 图8为在不同电沉积液浓度条件下,电沉积电压 为4.5 V,沉积时间为 210 min。图中所示的条件 1的 沉积液浓度为 Ca(NO3)2为0.1 mol·L–1,(NH4)2HPO4 为0.06 mol·L–1,条件 2的沉积液浓度为 Ca(NO3)2为 0.05 mol·L–1,(NH4)2HPO4为0.03 mol·L–1,条件3的 沉积液浓度为Ca(NO3)2为0.025 mol·L–1,(NH4)2HPO4 为0.0015 mol·L–1。由 图8可以看出,在不同沉积液浓 度条件下镁合金经过电沉积处理,其极化电位均有所 变化,其中条件 1处理样的极化电位为–1.64 V,条 件 2的处理样的极化电位为–1.64 V,条件 3处理样的极 化电位为–1.71 V,表明三种条件下极化电位均有提 升,且根据沉积液浓度的不同,提升的幅度也有所不 同,高浓度相对与低浓度提升幅度较大。但经过处理 后的镁合金的极化电位并不能无限制的提升,条件1 和条件 2的极化电位基本相同。对 Tafel 曲线进行拟 合得到的腐蚀电流结果显示,条件 1处理后的镁合金 样品的腐蚀电流密度为 4.92 × 10–8 A·cm–2 条件 2处理 后的镁合金样品的腐蚀电流密度为 1.11 × 10–7 A·cm–2,条件 3处理后的镁合金样品的腐蚀电流密度 为9.53 × 10–8 A·cm–2。由此可见三种实验条件下处理 的镁合金样品抗腐蚀能力均有较大幅度提升,综合来 开实验条件 1的效果最好。 4. 结论 1) 在沉积电压为 4.0~4 .5 V,沉积时间为180~210 min 条件下,沉积液浓度为Ca(NO3)2为0.1 mol·L–1, (NH4)2HPO4为0.06 mol·L–1 进行沉积效果较好,随着 -2.8 -2.6-2.4-2.2-2.0-1.8 -1.6 -1.4 -1.2 -1.0 -12 -10 -8 -6 -4 -2 log(Current/A) Potential/V A: 条件1 B: 条件2 C: 条件3 C A B Figure 8. Tafel curves of electrochemistry after different concen- trations processing experiment 图8. 不同浓度处理后电化学 Tafel 曲线图 Copyright © 2012 Hanspub 46  医用镁合金表面电沉积制备羟基磷灰石涂层 Copyright © 2012 Hanspub 47 沉积电压和沉积时间的增加,表面涂层质量增加,涂 层厚度增加,致密度增加。 2) 经过电沉积镁合金表面所得的涂层的主要成 分为羟基磷灰石(HA)。 3) 采用电沉积加碱液处理的方法可以在镁合金 表面制得涂层,涂层晶体由大的片状和小的棒状组 成。 4) 电沉积处理工艺能够显著改善镁合金的耐腐 蚀性能。 参考文献 (References) [1] 高家诚, 乔英丽. 镁基可降解硬组织生物材料的研究进展[J]. 功能材料, 2008, 39(5): 705-708. [2] C. L. Liu, Y. C. Xin, G. Y. Tang, et al. Influence of heat treatment on degradation behavior of bio-degradable die-cast AZ63 mag- nesium alloy in simulated body fluid. Materials Science and En- gineering A, 2007, 456(1-2): 350-357. [3] G. L. Song. Control of biodegradation of biocompatible magne- sium alloys. Corrosion Science, 2007, 49(4): 1696-1701. [4] F. Wittea, J. Fischera, J. Nellesen, et al. In vitro and in vivo cor- rosion measurements of magnesium alloys. Biomaterials, 2006, 27(7): 1013-1018. [5] 许鑫华, 程静, 张春怀等. 医用镁合的生物腐蚀及高分子涂 层处理[J]. 稀有金属材料与工程, 2008, 37(7): 1225-1228. [6] 颜廷亭, 谭丽丽, 熊党生等. 生物医用 AZ31B镁合金表面稀 土转化膜的制备及其性能研究[J]. 稀有金属材料与工程, 2009, 38(5): 918-923. [7] L. C. Li, J. C. Gat and Y. Wang. Evaluation of cyto-toxicity and corrosion behavior of alkali-heat-treated magnesium in simu- lated body fluid. Surface and Coatings Technology, 2004, 185(1): 92-98. [8] B.-D. Hahn, D.-S. Park, J.-J. Choi, et al. Aerosol deposition of hydroxyapatite-chitosan composite coatings on biodegradable mag- nesium alloy. Surface & Coatings Technology, 2001 205(8-9): 3112-3118. [9] 蔡舒, 姚康德, 李鸿祥. 羟基磷灰石合成及高温稳定性的研 究[J]. 无机材料学报, 2003, 18(4): 807-812. [10] M. H. Fathi, A. Hanifi and V. Mortazavi. Preparation and bioac- tivity evaluation of bone-like hydroxyapatite nanopowder. Jour- nal of Materials Processing Technology, 2008, 202(1-3): 536- 542. [11] 贺定勇, 孙旭峰, 赵力东. 微束等离子喷涂羟基磷灰石涂层 [J]. 无机材料学报, 2007, 22(4): 754-758. [12] 李宝娥, 罗宏杰. 溶胶凝胶法制备钛基体羟基磷灰石涂层[J]. 材料导报, 2004, 18(3): 243-246. [13] 郭洁, 王欣宇, 唐舟等. 通过仿生法在镁合金表面制备羟基 磷灰石涂层的研究[J]. 现代生物医学进展, 2009, 9(12): 2267- 2269. [14] 高亚丽, 熊党生, 王存山等. 医用镁合金激光制备羟基磷灰 石涂层研究[J]. 应用激光, 2009, 29(6): 526-530. [15] Y. W. Song, D. Y. Shan and E. H. Han. Electrodeposition of hydroxyapatite coating on AZ91D magnesium alloy for bioma- terial application. Materials Letters, 2008, 62(17-18): 3276- 3279. [16] 薛若茵, 李克智, 李贺军等. 电沉积制备羟基磷灰石–碳化 硅复合涂层[J]. 电镀与精饰, 2008, 30(9): 4-8. |